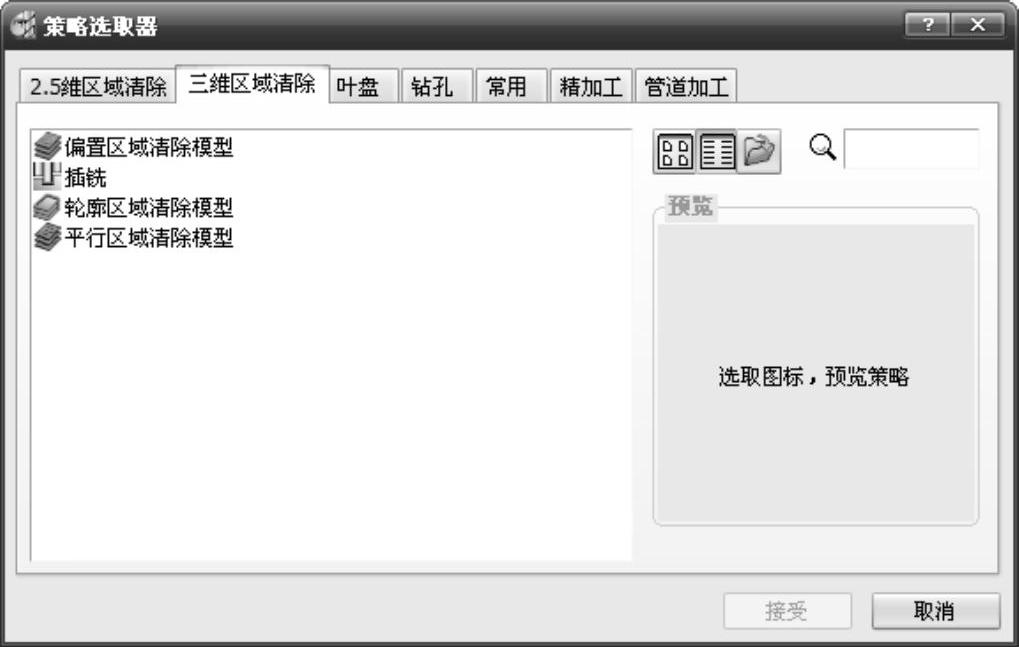

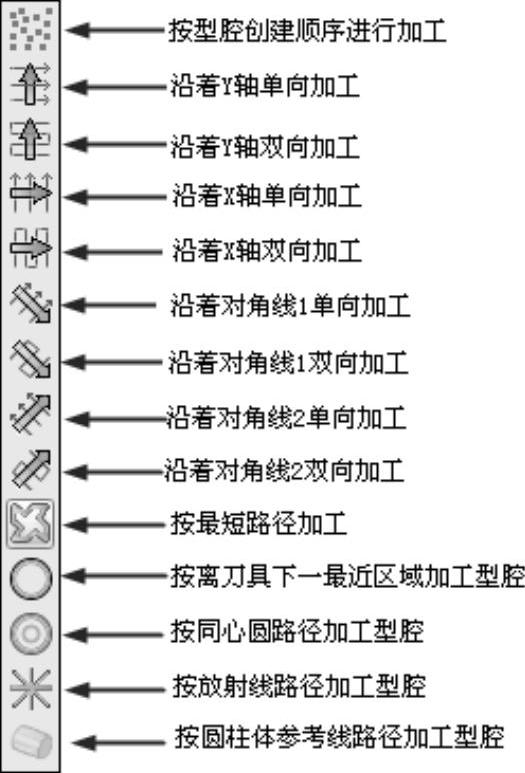

PowerMILL粗加工策略主要是三维区域清除加工策略,这类策略主要包括“偏置区域清除模型”、“轮廓区域清除模型”、“平行区域清除模型”和“插铣”4种。单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,弹出三维区域清除策略选项,如图2-1所示。

,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,弹出三维区域清除策略选项,如图2-1所示。

图2-1 “策略选取器”对话框的“三维区域清除”选项卡

下面仅介绍高速加工常用的“偏置区域清除模型”、“轮廓区域清除模型”和“平行区域清除模型”加工策略。

1.偏置区域清除模型

偏置区域清除策略是零件粗加工最常用的一种刀具路径生成方法。该策略的刀具路径在Z轴方向是按下切步距分成多个切层累积而成的,而每一切层的刀具路径轨迹是依据模型轮廓和毛坯轮廓相互偏置的,或者是只依据模型轮廓偏置而形成的。偏置区域清除模型策略是为高速加工所设计的一种加工策略,这种策略具有非常恒定的材料切除率,但代价是刀具在工件上存在大量的快速移动(对高速加工来说是可接受的)。

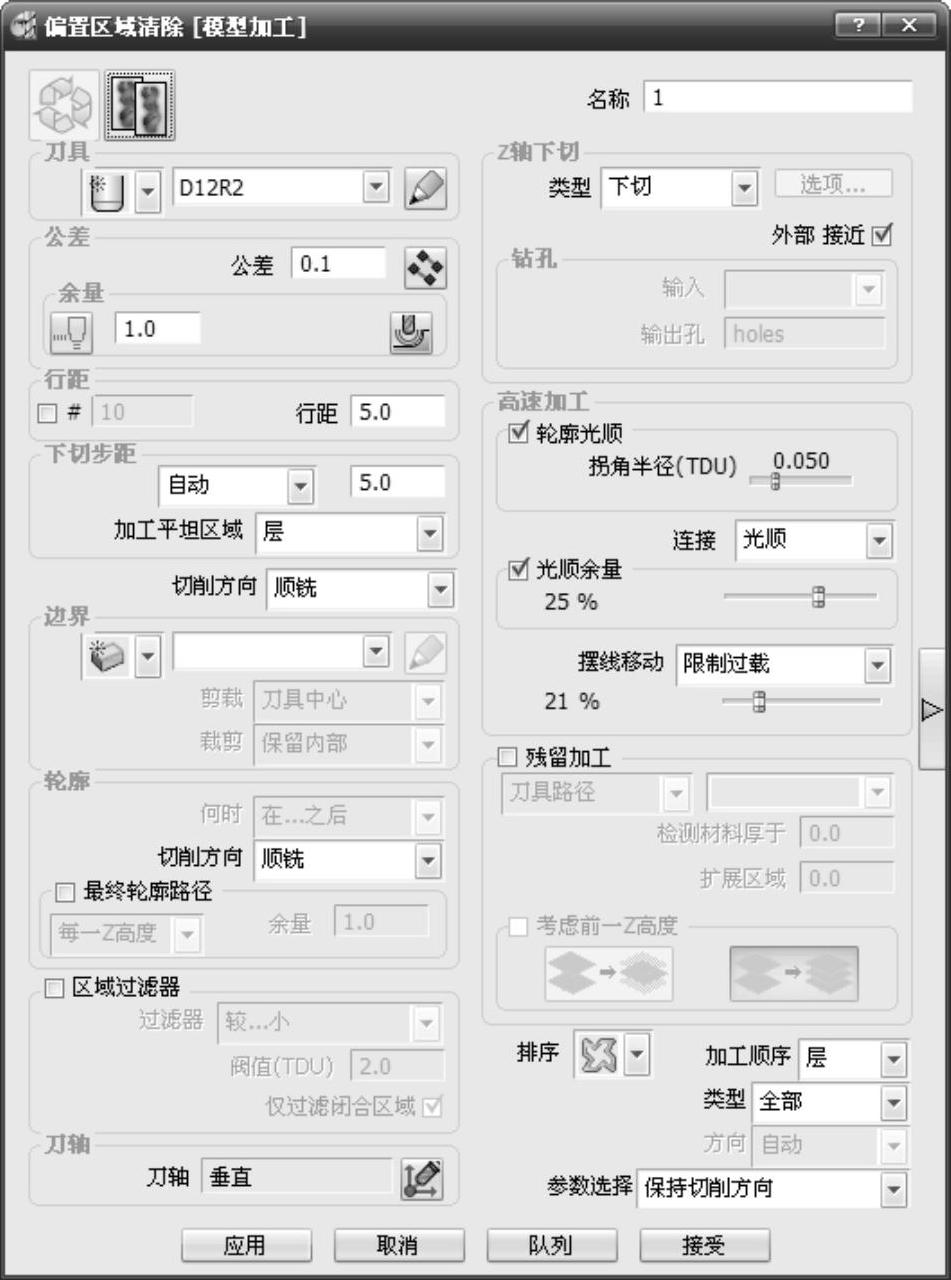

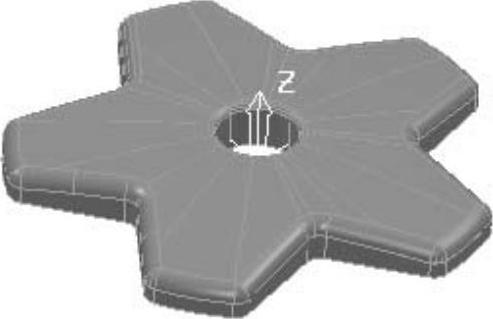

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“偏置区域清除模型”选项,单击“接受”按钮,弹出“偏置区域清除[模型加工]”对话框,如图2-2所示。

,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“偏置区域清除模型”选项,单击“接受”按钮,弹出“偏置区域清除[模型加工]”对话框,如图2-2所示。

图2-2 “偏置区域清除[模型加工]”对话框

“偏置区域清除[模型加工]”对话框相关选项参数含义如下:

(1)公差公差用于确定刀具路径沿模型轮廓的精度,公差越小,刀位点越多,加工精度越高,但计算时间也越长。因此一般粗加工设置为0.5,精加工为0.02。

(2)余量余量用于确定加工后材料表面上所留下的材料量。余量分径向余量和轴向余量2种。默认情况下,系统同时使用相同的径向余量和轴向余量。

【启用/禁止轴向余量】按钮 :默认情况下系统使用相同的径向余量和轴向余量。单击该按钮,可开启轴向余量设置。

:默认情况下系统使用相同的径向余量和轴向余量。单击该按钮,可开启轴向余量设置。

【部件余量】按钮 :单击该按钮,打开“部件余量”对话框示。用户指定某一或几张表面与整个零件的余量设置不同。

:单击该按钮,打开“部件余量”对话框示。用户指定某一或几张表面与整个零件的余量设置不同。

(3)行距行距用于设置刀具路径两行之间的间距,包括以下选项:

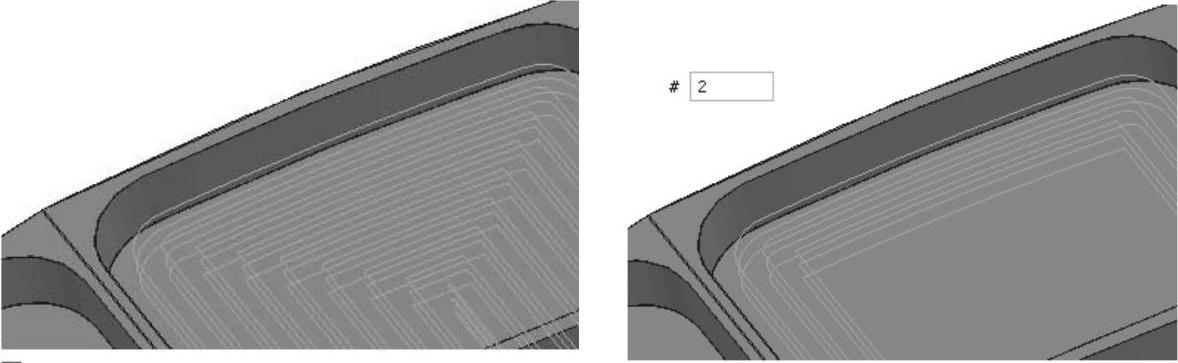

【#复选框】:用于指定每一等高切层内偏置刀路轨迹次数。如果不选中,则按等高切层毛坯轮廓和模型轮廓来产生偏置刀路,如图2-3所示。

图2-3 行距指定偏置次数

【行距】:定义相邻刀具路径间的距离。实际编程中一般根据刀具直径及路径策略来确定行距数值。如果策略是利用刀具底部进行逐层开粗加工,则行距一般设置为端铣刀具的直径60%~80%。

(4)下切步距下切步距就是吃刀深度,在PowerMILL系统中下切步距与Z高度紧密联系在一起,Z高度是一系列的Z值列表,系统在这些Z值高度层与零件轮廓产生交线然后偏置一个刀具半径,从而产生区域清除刀具路径。系统提供了“自动”和“手动”2种创建下切步距的方法,说明如下:

“自动”右边的文本框数值表示Z高度层间的最大下切距离,实际的下切步距由系统自动调整,以保证下切均匀。选择自动方法时,加工平坦区域选项是激活的。加工平坦区域用于指定在粗加工时,零件中所包含的平坦面是否加工以及其加工方式,包括以下选项:

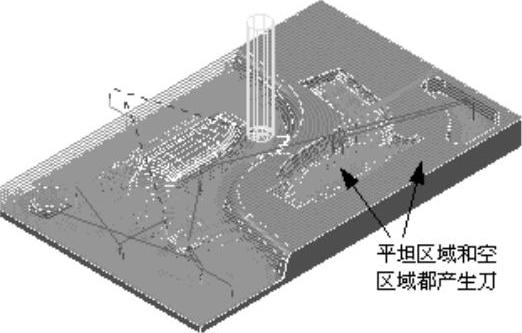

【层】:选择该选项,如果模型在毛坯高度间有平坦面,下切步距计算时侦测平坦区域,并将平坦区域和毛坯顶部和顶部之间按高度区域分割,每个高度区域再按上述原则定义层高度值,即加工零件中的整个平坦层,包括平坦面和空区域,如图2-4所示。

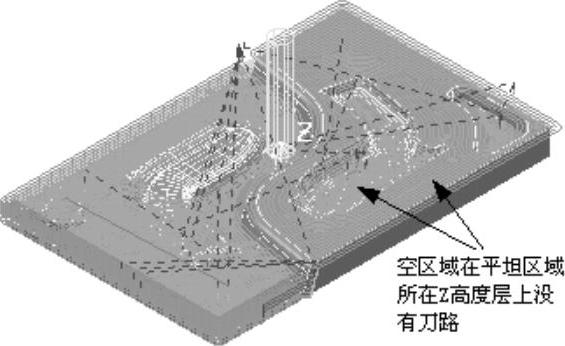

【区域】:选择该选项,下切步距也将侦测平坦区域,但只在平坦区域范围内产生一个增补的刀具路径,不会在整个切层内产生,即在平坦区域产生刀具路径,而Z高度层的空区域不生成刀路,如图2-5所示。

图2-4 层方式刀路

图2-5 区域下切方式

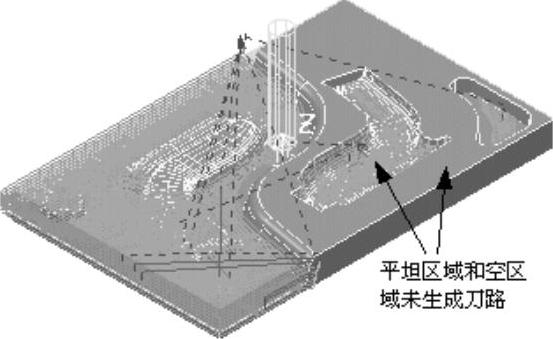

【关】:选择此选项,下切步距计算不侦测平坦区域,即平坦区域和空区域在平坦面Z高度层都未生成刀路,如图2-6所示。

图2-6 关下切方式

“手动”是指用户自行定义Z高度层。选择该方式后,单击其他的“Z高度”按钮 ,弹出“区域清除Z高度”对话框。

,弹出“区域清除Z高度”对话框。

(5)切削方向用于控制刀具路径的切削方向,包括以下选项:

【任意】:系统自动选择进行顺铣或逆铣,两者交互进行。

【顺铣】:控制刀具只进行顺铣,一般精加工采用。

【逆铣】:控制刀具只进行逆铣,一般粗加工采用。 注意

注意

在高速加工中切削方向应尽量选择顺铣,这样对零件加工质量、刀具寿命、机床保护、加工效率等都有好处。

(6)区域过滤器通过区域过滤器设置来分离某些区域,不对这些区域进行粗加工,包括以下选项:

【过滤器】:产生刀具路径时,系统会根据输入的阀值来过滤比阀值小或比阀值大的区域,包括以下两个选项:“较…小”过滤比阀值小的区域刀具路径;“比…大”过滤比阀值大的区域刀具路径。

【阀值(TDU)】:用于控制对模型全部区域作比较的阀值大小。此值和刀具直径有关,不考虑余量的前提下,模型区域阀值=刀具直径×阀值。如果是过滤小区域,阀值一般要大于0.7。

【仅过滤闭合区域】:模型小区域或大区域可以是闭合的也可以是开放的。选中该复选框,计算时不过滤开放的区域。

(7)刀轴用于定义当前刀具路径的刀轴方向,默认的情况下刀轴指向是垂直的,即机床的Z轴垂直于XY平面。单击“刀轴”按钮 ,弹出“刀轴”对话框,用户可定义多轴加工时的刀轴方向。

,弹出“刀轴”对话框,用户可定义多轴加工时的刀轴方向。

(8)Z轴下切用于定义刀具加工完一个Z高度切层后,进入下一个Z高度切层的下刀方式,包括以下3种选项:

【下切】:从刀具路径起点垂直切入毛坯,系统默认选项。由于垂直切入毛坯会在刀具与毛坯间产生碰撞,可能损坏刀具,因此该方式适合于加工硬度不高的毛坯材料,如铜合金、树脂等。

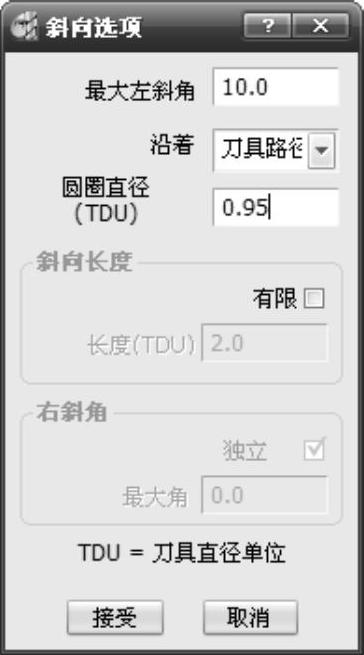

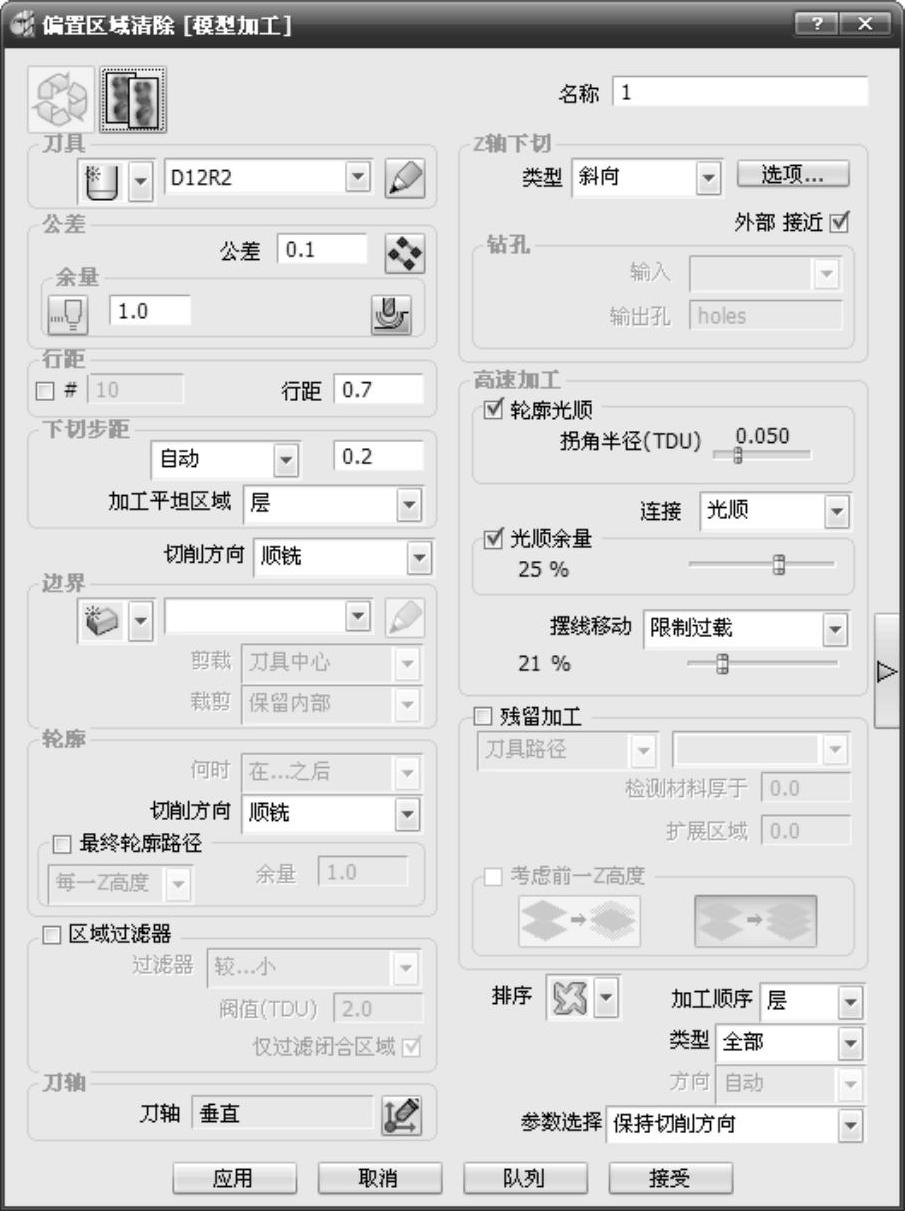

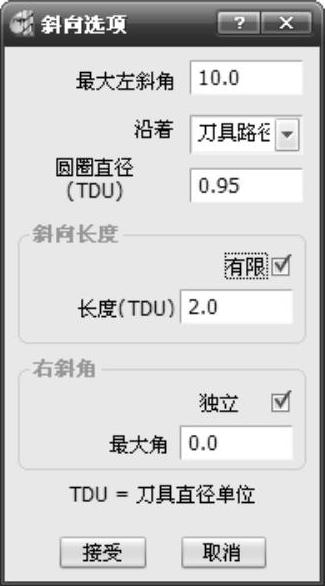

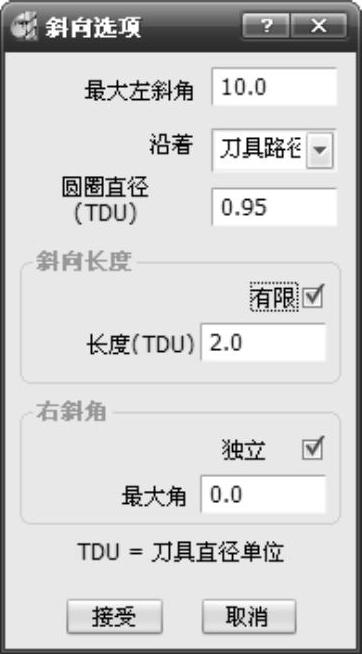

【斜向】:从刀具路径起点斜向切入下一个Z高度切层。选择此类型,右边的“选项…”按钮激活,单击该按钮,弹出“斜向选项”对话框,如图2-7所示。

“斜向选项”对话框中相关选项参数含义如下:

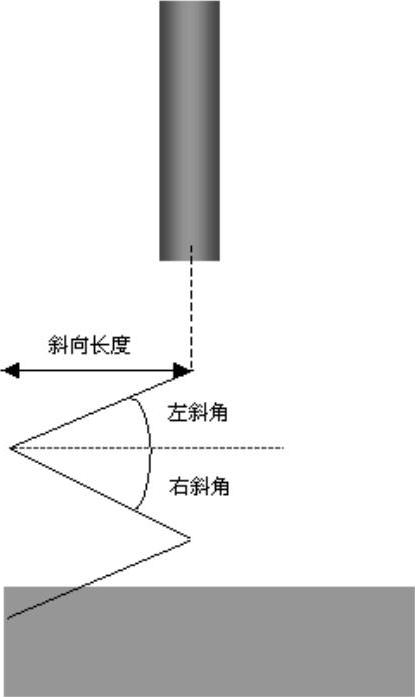

〖最大左斜角〗:刀具切入毛坯时的倾斜角度,一般设置为1°~3°,如图2-8所示。

〖最大左斜角〗:刀具切入毛坯时的倾斜角度,一般设置为1°~3°,如图2-8所示。

图2-7 “斜向选项”对话框

图2-8 左右斜角和斜向长度

〖沿着〗:用于控制斜向下刀的轨迹方式,包括“刀具路径”、“直线”和“圆形”3种。“刀具路径”沿着整个刀具路径的轮廓斜向切入。“直线”斜向切入运动垂直于切入点的切削方向。“圆形”沿着圆形螺旋线切入,如果切入区域尺寸小于圆形直径,系统将自动采用直线斜向切入的方式。

〖沿着〗:用于控制斜向下刀的轨迹方式,包括“刀具路径”、“直线”和“圆形”3种。“刀具路径”沿着整个刀具路径的轮廓斜向切入。“直线”斜向切入运动垂直于切入点的切削方向。“圆形”沿着圆形螺旋线切入,如果切入区域尺寸小于圆形直径,系统将自动采用直线斜向切入的方式。

〖圆圈直径(TDU)〗:只在“沿着”选项中选择“圆形”选项时激活,表示圆形斜向下切时的圆弧直径,圆弧直径等于刀具直径乘以此系数值。

〖圆圈直径(TDU)〗:只在“沿着”选项中选择“圆形”选项时激活,表示圆形斜向下切时的圆弧直径,圆弧直径等于刀具直径乘以此系数值。

〖斜向长度〗:用于控制下切轨迹的长度,如图2-8所示。斜向长度以“刀具直径单位TDU”表示,即斜向长度等于刀具直径乘以此系数。选中“有限”复选框,才能输入斜向长度;取消该复选框,则刀具路径以一个路径一次斜向切入工件。

〖斜向长度〗:用于控制下切轨迹的长度,如图2-8所示。斜向长度以“刀具直径单位TDU”表示,即斜向长度等于刀具直径乘以此系数。选中“有限”复选框,才能输入斜向长度;取消该复选框,则刀具路径以一个路径一次斜向切入工件。

〖右斜角〗:用于当斜向长度不允许刀具一次斜向切入时所形成的坡角。当选中“独立”复选框时,可设置单独的右斜角。

〖右斜角〗:用于当斜向长度不允许刀具一次斜向切入时所形成的坡角。当选中“独立”复选框时,可设置单独的右斜角。

【钻孔】:在切入点位置预先钻一个引导孔供粗加工使用。

(9)高速加工在PowerMILL软件中提供高速加工选项,主要包括“轮廓光顺”、“光顺余量”和“摆线移动”等,它们分别对应于“倒圆行切加工技术”、“赛车线加工技术”和“自动摆线加工技术”等高速加工技术。

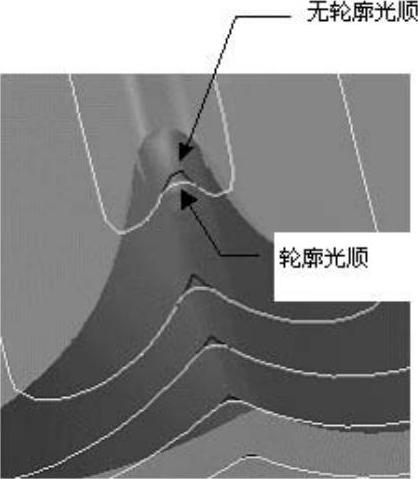

【轮廓光顺】:用于控制每一个Z高度切层内刀具路径在零件尖角部位倒圆,以避免刀具切削方向急剧变化,如图2-9所示。“拐角半径(TDU)”用于设置刀具路径在尖角倒圆角的半径大小,用刀具直径乘以此系数值来计算。此外,也可以拖动滑条来设置,范围为0.005~0.2。

图2-9 轮廓光顺

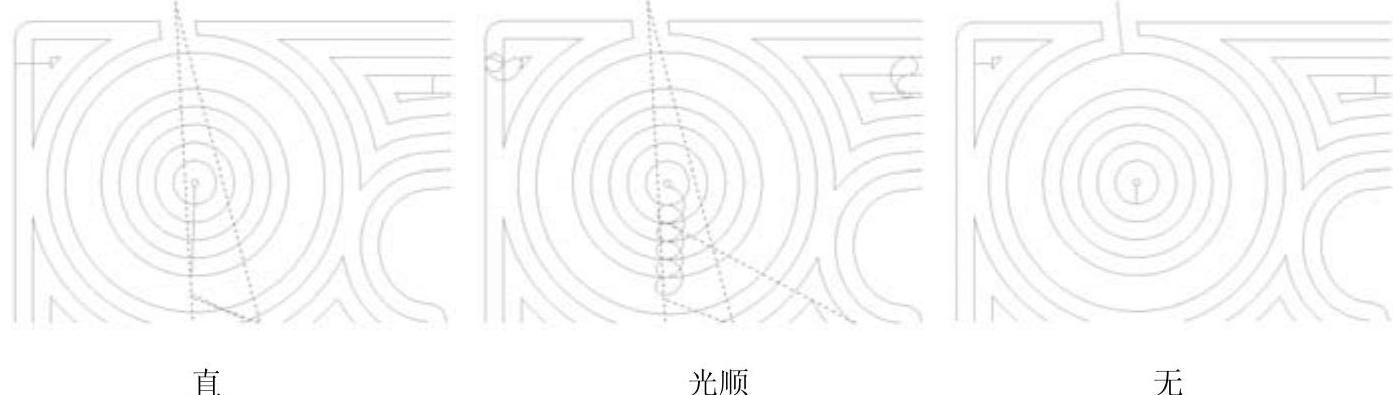

【连接】:用于控制每一Z高度切层内刀具路径行距连接方式,包括3个选项。“直”行距连接方式采用直线连接;“光顺”行距连接方式采用圆弧连接;“无”行距连接方式采用抬到安全高度连接,如图2-10所示。

图2-10 连接方式

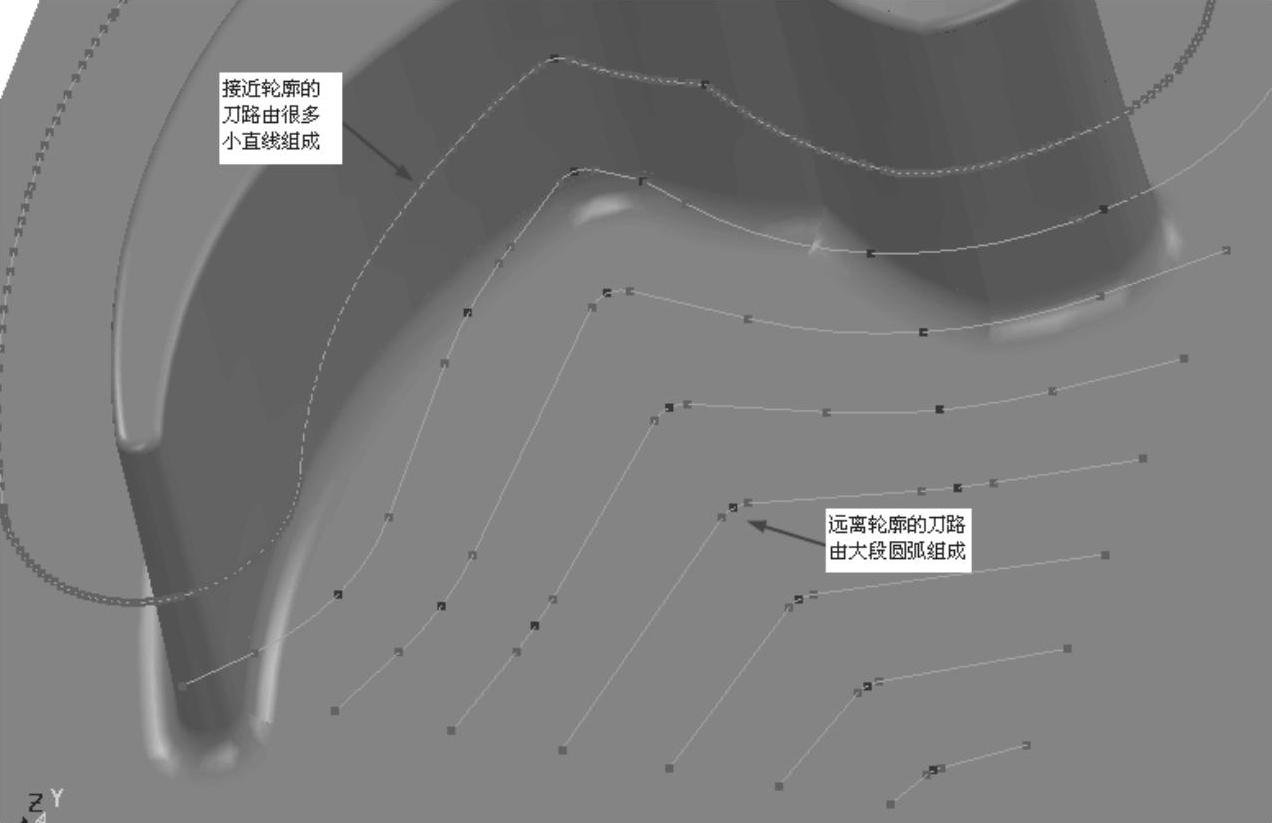

【光顺余量】:赛车线加工技术是Delcam公司的专利高速粗加工技术。该技术使刀具路径在许可步距范围内进行光顺处理,远离零件轮廓的刀具路径尖角处用倒圆角代替,使刀具路径在形式上就像赛车道,如图2-11所示。拖动滑条可定义外层刀路偏离原始刀路的大小,滑条上的数值代表做圆弧替代处理时,外层刀路偏离原始刀具路径最大偏差距离与行距的比例值。

图2-11 赛车线加工技术

【摆线移动】:用于设置在刀具路径中是否插入摆线路径,包括以下3个选项:

〖无〗:在所有刀具路径中不插入摆线路径。

〖无〗:在所有刀具路径中不插入摆线路径。

〖全部〗:在所有刀具路径中都插入摆线路径。

〖全部〗:在所有刀具路径中都插入摆线路径。

〖限制过载〗:当刀具初始切入毛坯或刀具切入零件的角落、狭长沟道和槽时,会由于切削量的增大而出现刀具过载,此时通过限制过载选项,在过载地方插入摆线刀路,从而避免刀具过载。选择“限制过载”选项,可通过滑条输入行距的阀值,当实际切削行距超出设置的行距阀值,在该处插入摆线。例如,设置行距为10mm,限制刀具过载为10%,那么实际切削行距超过12mm时,系统自动在该处插入摆线。

〖限制过载〗:当刀具初始切入毛坯或刀具切入零件的角落、狭长沟道和槽时,会由于切削量的增大而出现刀具过载,此时通过限制过载选项,在过载地方插入摆线刀路,从而避免刀具过载。选择“限制过载”选项,可通过滑条输入行距的阀值,当实际切削行距超出设置的行距阀值,在该处插入摆线。例如,设置行距为10mm,限制刀具过载为10%,那么实际切削行距超过12mm时,系统自动在该处插入摆线。

注意

只有刀具路径按模型轮廓偏置时,“摆线移动”才能激活。

(10)残留加工使用大直径的刀具对零件进行第一次粗加工后,零件的一些角落及狭长槽部位会因为刀具直径过大而加工不到,从而会残留较多余量,此时应使用一把比第一次粗加工直径小的刀具对这些残留进行第二次粗加工。在PowerMILL中,“残留加工”选项用于设置二次粗加工参数。

【残留加工】:选中“残留加工”复选框,残留加工选项区将被激活。其中残留加工计算方式有以下两种:

〖刀具路径〗:计算第一次粗加工后留下的超过余量厚度值的材料,对这些区域计算残留加工刀路。

〖刀具路径〗:计算第一次粗加工后留下的超过余量厚度值的材料,对这些区域计算残留加工刀路。

〖残留模型〗:使用预先创建出来的残留模型作为加工对象计算残留加工刀路。

〖残留模型〗:使用预先创建出来的残留模型作为加工对象计算残留加工刀路。

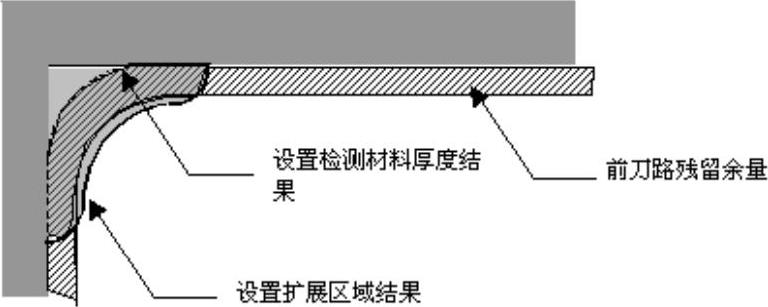

【检测材料厚度】:用于设置一个材料厚度值,系统在计算零件加工区域生成残留加工刀路时,忽略比设置材料厚度值薄的区域。

【扩展区域】:用于设置残留区域沿零件轮廓表面按该系数值进行扩展的大小,该选项可与“检测材料厚度”选项联合使用,如图2-12所示。

图2-12 扩展区域结果

【考虑前一Z高度】:用于设置残留加工Z高度与参考刀路Z高度的关系,包括以下两个选项:

〖加工中间Z高度〗

〖加工中间Z高度〗 :用下切步距值计算新的Z高度,忽略参考刀具路径Z高度值。

:用下切步距值计算新的Z高度,忽略参考刀具路径Z高度值。

〖加工和重新加工〗

〖加工和重新加工〗 :在前一刀具路径Z高度重新计算加工,并在前一刀具路径Z高度层之间产生一层刀具路径。

:在前一刀具路径Z高度重新计算加工,并在前一刀具路径Z高度层之间产生一层刀具路径。

(11)排序当零件具有多个型腔时,就会有各个型腔加工先后顺序问题。排序用于定义模型中区域加工顺序,如图2-13所示。

图2-13 加工排序

(12)加工顺序用于定义模型型腔的加工顺序,包括以下选项:

【型腔】:先加工完一个型腔后刀具移动另一个型腔进行加工。

【层】:全部型腔切削完一层厚,再切削全部型腔的下一层,适用于薄壁零件,以防止零件在加工过程中变形。

(13)类型用于指定刀具路径偏置类型,包括以下两种:

【全部】:按工件和零件的轮廓偏距产生刀路,该刀路具有最少的提刀次数,尤其适用于软材料加工。

【模型】:只依据模型轮廓偏置生成刀具路径。该刀路能保持相同的刀具切削载荷以及均匀的切屑,避免加工短小及薄壁坚固的构件。

(14)方向用于控制刀具路径偏置移动的方向,包括以下选项:

【自动】:系统自动控制刀具路径加工方向由内向外还是由外向内,主要取决于模型形状。

【由内向外】:从最内层轮廓开始向外层轮廓加工。

【由外向内】:从最外层轮廓开始向内层轮廓加工。

(15)参数选择参数选择用于指定生成刀具路径时是优先保证最小空行程还是恒定的切削方向,包括以下选项:

【最小空程移动】:刀具下刀后切削每一个区域,提刀次数少并且不保持切削方向。

【保持切削方向】:当需要保持切削方向时,进行提刀。需要注意的是,如果要使用限制刀具过载功能,必须选择此选项。

练习1:偏置区域清除模型范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

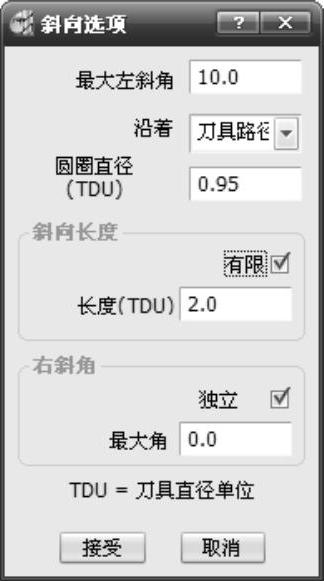

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“handle.tri”(“随书光盘:\第2章\exercise1\uncompleted\handle.tri”)文件,单击“打开”按钮即可,如图2-14所示。

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“最大Z”和“最小Z”后面的

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“最大Z”和“最小Z”后面的 按钮,使其变为锁定,锁住Z坐标,在“扩展”文本框中输入10,再单击“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

按钮,使其变为锁定,锁住Z坐标,在“扩展”文本框中输入10,再单击“计算”按钮,接着单击“接受”按钮,图形区显示所创建的毛坯。

图2-14 打开范例文件(https://www.xing528.com)

4)创建刀具D12R2。在“PowerMILL资源管理器”中选中“刀具”选项,单击鼠标右键,在弹出的快捷菜单中依次选择“产生刀具”→“刀尖圆角端铣刀”命令,弹出“刀尖圆角端铣刀”对话框,设置“直径”为12,“刀尖半径”为2。

5)单击主工具栏上的“进给和转速”按钮 ,弹出“进给和转速”对话框,设置相关参数,如图2-15所示。单击“接受”按钮,确定参数设置并退出对话框。

,弹出“进给和转速”对话框,设置相关参数,如图2-15所示。单击“接受”按钮,确定参数设置并退出对话框。

图2-15 “进给和转速”对话框

6)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

7)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

8)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“偏置区域清除模型”选项,单击“接受”按钮,弹出“偏置区域清除[模型加工]”对话框,如图2-16所示。

,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“偏置区域清除模型”选项,单击“接受”按钮,弹出“偏置区域清除[模型加工]”对话框,如图2-16所示。

①设置“行距”为0.7,“下切步距”为0.2,“切削方向”为“顺铣”,“刀轴”为“垂直”,选择“轮廓光顺”和“光顺余量”复选框,设置“摆线移动”为“限制过载”,选择“参数选择”为“保持切削方向”。

图2-16 “偏置区域清除[模型加工]”对话框

②在“Z轴下切”中选择“斜向”选项,单击“选项…”按钮,弹出“斜向选项”对话框,设置相关参数,如图2-17所示。

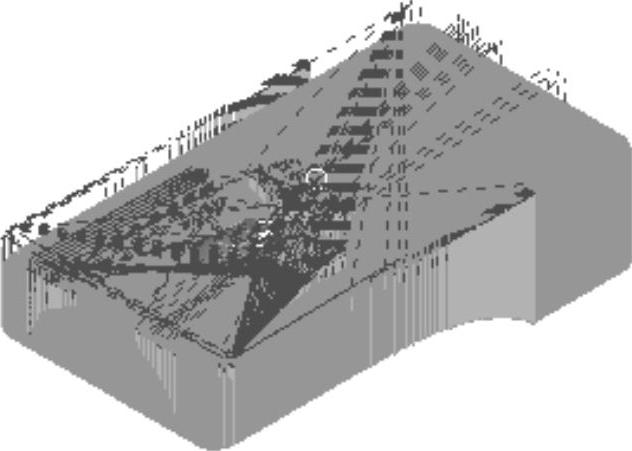

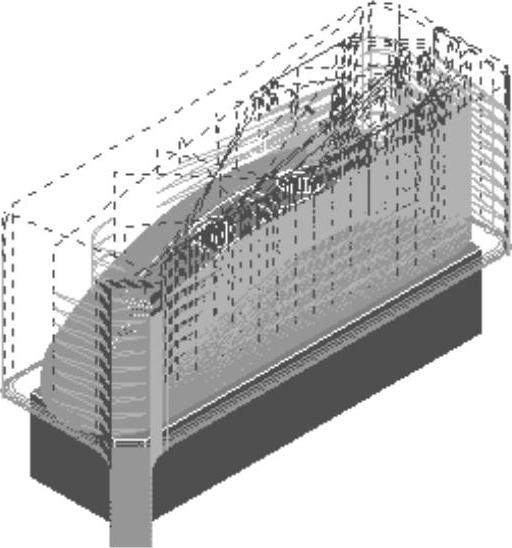

9)在“偏置区域清除[模型加工]”对话框中单击“应用”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-18所示。

图2-17 “斜向选项”对话框

图2-18 生成的刀具路径

2.平行区域清除模型

平行区域清除模型刀具路径在Z轴方向是按下切步距分成多个切层累计而成的,而每一切层的刀具路径轨迹是依据平行栅格进行偏置的。它是计算刀具路径最快的一种策略,适用于结构比较简单的零件粗加工。

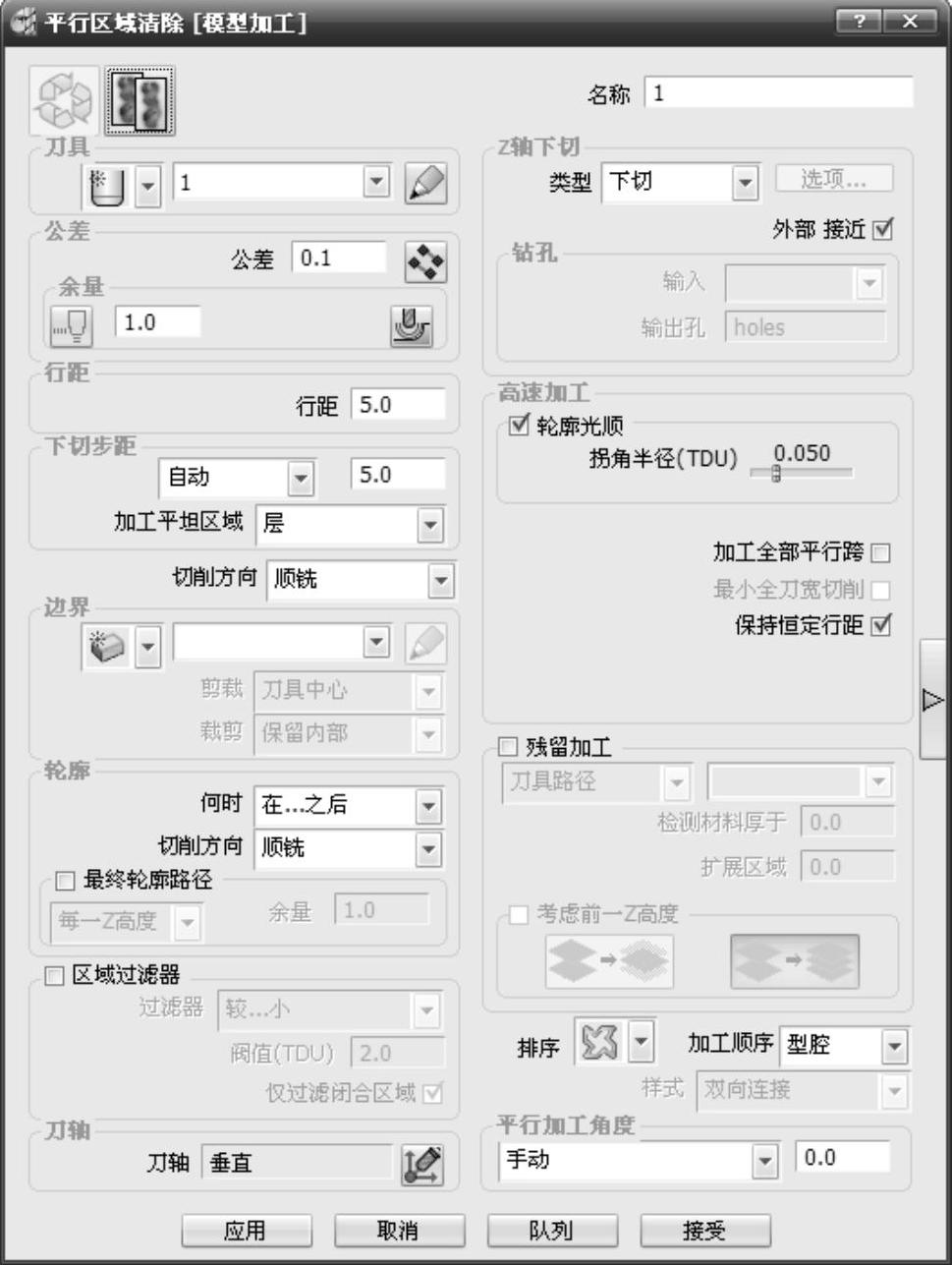

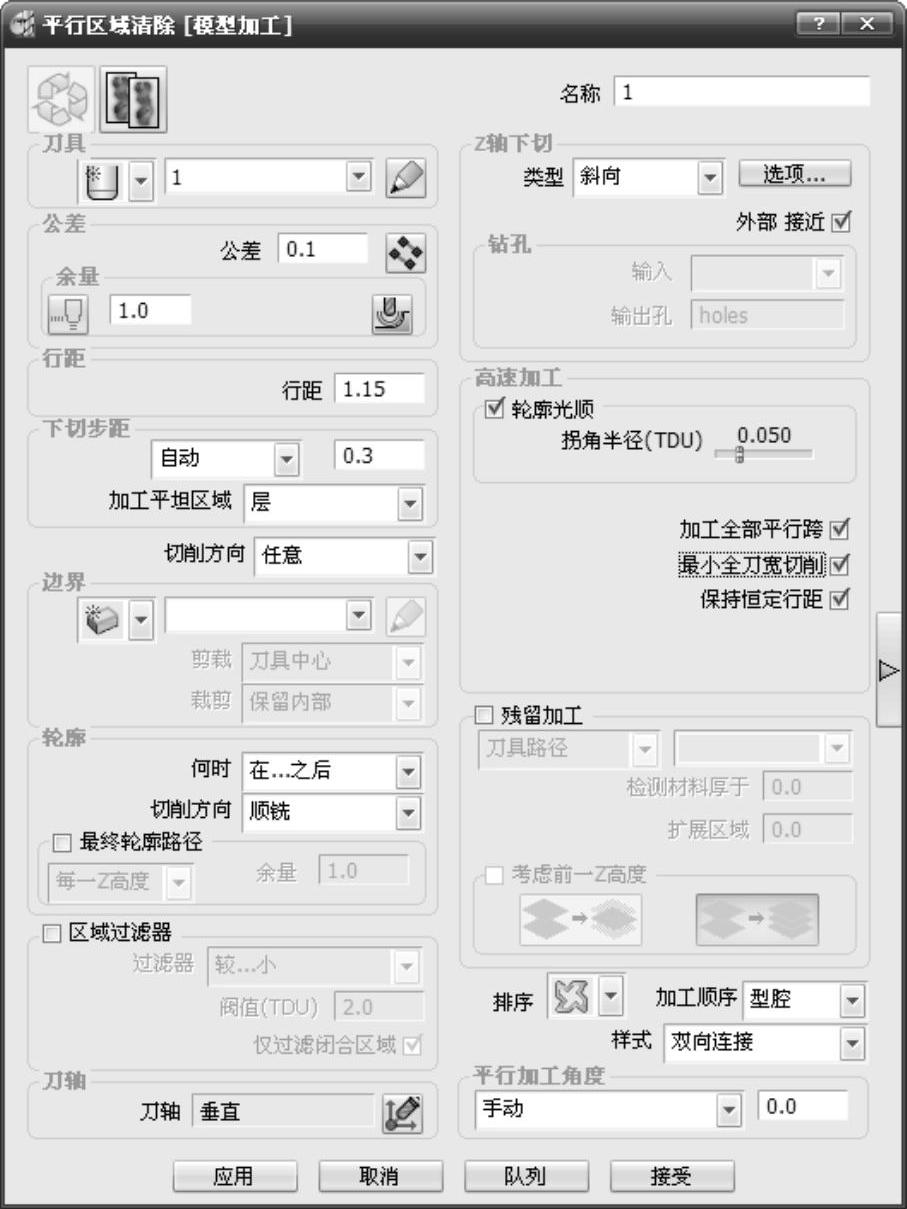

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“平行区域清除模型”选项,单击“接受”按钮,弹出“平行区域清除[模型加工]”对话框,如图2-19所示。

,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“平行区域清除模型”选项,单击“接受”按钮,弹出“平行区域清除[模型加工]”对话框,如图2-19所示。

图2-19 “平行区域清除[模型加工]”对话框

“平行区域清除[模型加工]”加工参数与“偏置区域清除[模型加工]”基本相同,下面仅介绍其不同之处。

(1)轮廓用于设置平行区域清除时,是否依据零件的轮廓生成加工刀路。

【何时】:用来确定零件轮廓加工与区域清除的先后关系,包括以下选项:

〖无〗:不做零件轮廓加工。

〖无〗:不做零件轮廓加工。

〖在…之前〗:刀具首先切削零件轮廓,然后再作区域清除加工。

〖在…之前〗:刀具首先切削零件轮廓,然后再作区域清除加工。

〖在…期间〗:在进行区域清除过程中,遇到零件轮廓时,进行零件轮廓加工,然后接着进行区域清除。

〖在…期间〗:在进行区域清除过程中,遇到零件轮廓时,进行零件轮廓加工,然后接着进行区域清除。

〖在…之后〗:刀具首先做区域清除加工,然后切削零件轮廓,该选项是系统默认选项。

〖在…之后〗:刀具首先做区域清除加工,然后切削零件轮廓,该选项是系统默认选项。

【切削方向】:用于指定进行轮廓加工时的切削方式,包括“任意”、“顺铣”、“逆铣”。

【最终轮廓路径】:用于设置使用一个不同于整个零件的加工余量值来切削最终轮廓,包括以下选项:

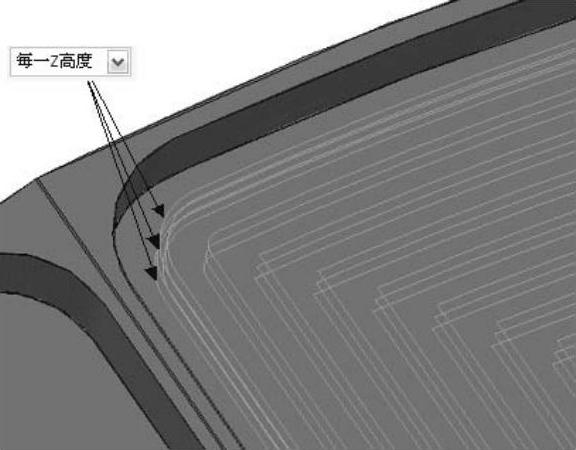

〖每一Z高度〗:在每个等高切面上均进行零件轮廓加工,如图2-20所示。

〖每一Z高度〗:在每个等高切面上均进行零件轮廓加工,如图2-20所示。

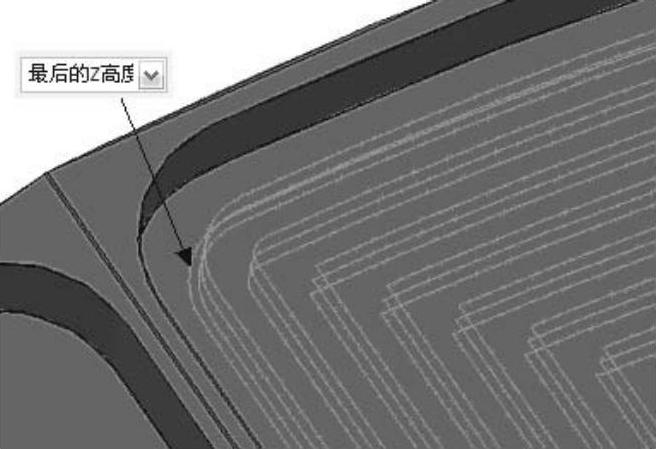

〖最后的Z高度〗:在最后一个等高切面上进行一次零件轮廓加工,如图2-21所示。

〖最后的Z高度〗:在最后一个等高切面上进行一次零件轮廓加工,如图2-21所示。

图2-20 每一Z高度

图2-21 最终轮廓路径

(2)高速加工“高速加工”选项中有几个选项与“偏置区域清除”内容不同,它们分别是:

【加工全部平行跨】:选中该复选框,所有平行跨均有刀路,当取消该复选框时,不必要的平行跨没有生成刀路。不必要的平行跨是指刀具不会切削到任何材料的跨,主要出现在区域清除的起始和结束刀路处,以及平行跨比刀具直径要短的位置。对高度加工建议选中该选项,以保证刀具负载平衡。

【最小全刀宽切削】:选中该复选框,系统将尽可能多地调整刀具路径以使刀具进行全刀宽切削的平行移动。该选项只有“切削方向”为“任意”时才能激活。

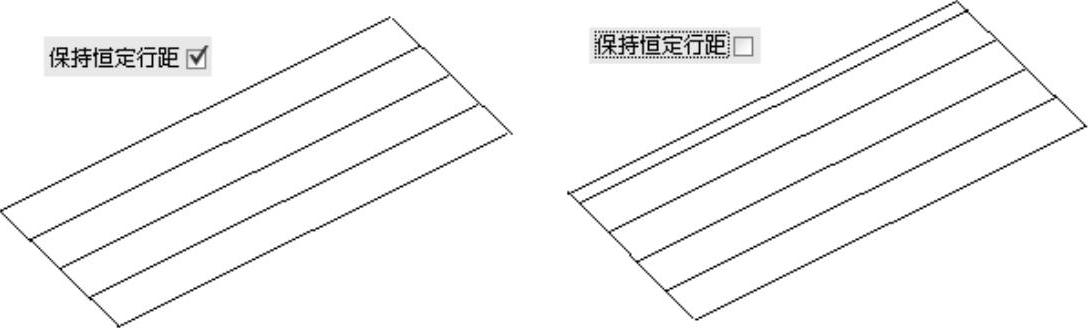

【保持恒定行距】:选中该复选框,系统将参照行距数值自动调整区域内的行距,使得行距保持恒定,如图2-22所示。

(3)样式和平行加工角度

【样式】:当“切削方向”设置为“任意”时,样式选项框被激活。用于控制切削路径行距间的连接方式,包括“双向连接”和“单向组”2种。

图2-22 保持恒定行距

〖单向组〗:生成单方向的平行刀路,但将包括过多的抬刀路线,由此将增加刀具空转时间,导致加工效率的降低和加工成本的上升。

〖单向组〗:生成单方向的平行刀路,但将包括过多的抬刀路线,由此将增加刀具空转时间,导致加工效率的降低和加工成本的上升。

〖双向连接〗:生成双方向连接移动的刀具路径。

〖双向连接〗:生成双方向连接移动的刀具路径。

【平行加工角度】:用于决定平行刀路与X轴的角度,包括以下选项:

〖手动〗:用于自行设置平行刀路与X轴的夹角,该选项为系统默认选项。

〖手动〗:用于自行设置平行刀路与X轴的夹角,该选项为系统默认选项。

〖自动按区域〗:根据零件的各个区域自动生成最适合该区域的平行刀路夹角。

〖自动按区域〗:根据零件的各个区域自动生成最适合该区域的平行刀路夹角。

〖自动按型腔〗:自动设置最适合零件各型腔的平行刀路角度。

〖自动按型腔〗:自动设置最适合零件各型腔的平行刀路角度。

〖自动按模型〗:自动设置最适合零件的平行刀路角度。

〖自动按模型〗:自动设置最适合零件的平行刀路角度。

〖自动按Z轴层〗:自动设置最适合零件各等高切面的平行刀路角度。

〖自动按Z轴层〗:自动设置最适合零件各等高切面的平行刀路角度。

练习2:平行区域清除模型范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

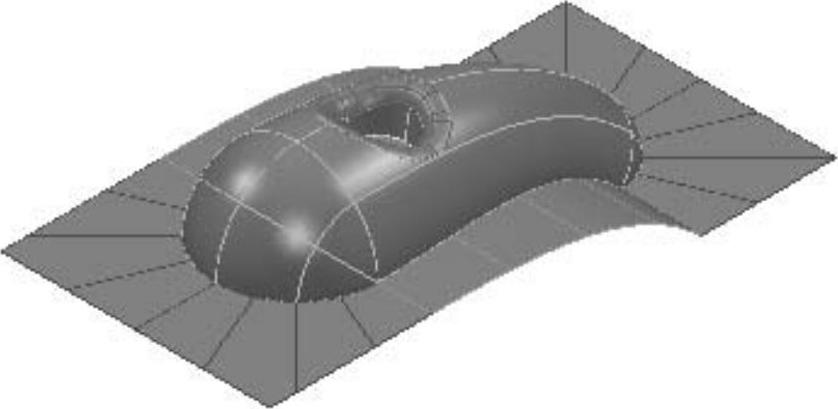

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“cowling.dgk”(“随书光盘:\第2章\exercise2\uncompleted\cowling.dgk”)文件,单击“打开”按钮即可,如图2-23所示。

图2-23 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“接受”按钮,图形区显示所创建的毛坯。

4)创建刀具D20R4。在“PowerMILL资源管理器”中选中“刀具”选项,单击鼠标右键,在弹出的快捷菜单中依次选择“产生刀具”→“刀尖圆角端铣刀”命令,弹出“刀尖圆角端铣刀”对话框,设置“直径”为20,“刀尖半径”为4。

5)单击主工具栏上的“进给和转速”按钮 ,弹出“进给和转速”对话框,设置相关参数,如图2-24所示。单击“接受”按钮,确定参数设置并退出对话框。

,弹出“进给和转速”对话框,设置相关参数,如图2-24所示。单击“接受”按钮,确定参数设置并退出对话框。

图2-24 “进给和转速”对话框

6)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

7)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

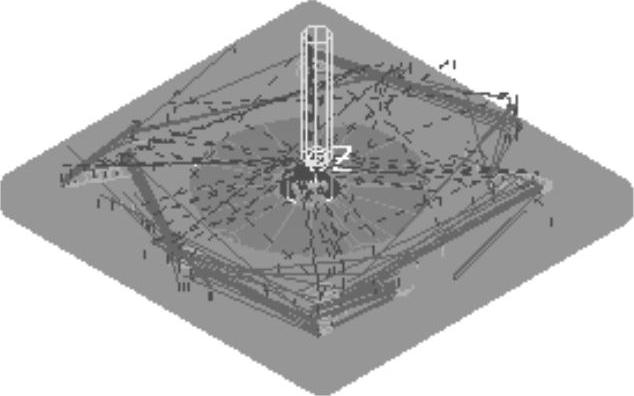

8)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“平行区域清除模型”选项,单击“接受”按钮,弹出“平行区域清除[模型加工]”对话框,如图2-25所示。

,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“平行区域清除模型”选项,单击“接受”按钮,弹出“平行区域清除[模型加工]”对话框,如图2-25所示。

①设置“行距”为1.15,“下切步距”为0.3,“切削方向”为“任意”,“刀轴”为“垂直”,选择“轮廓光顺”、“加工全部平行跨”、“最小全刀宽切削”和“保持恒定行距”复选框,设置“样式”为“双向连接”。

图2-25 “平行区域清除[模型加工]”对话框

②在“Z轴下切”中选择“斜向”选项,单击“选项…”按钮,弹出“斜向选项”对话框,设置相关参数,如图2-26所示。

9)在“平行区域清除[模型加工]”对话框中单击“应用”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-27所示。

图2-26 “斜向选项”对话框

图2-27 生成的刀具路径

3.轮廓区域清除模型

轮廓区域清除模型刀具路径在Z轴方向是按下切步距分成多个切层累计而成的,而每一切层的刀具路径轨迹只依据模型轮廓进行单层偏置。

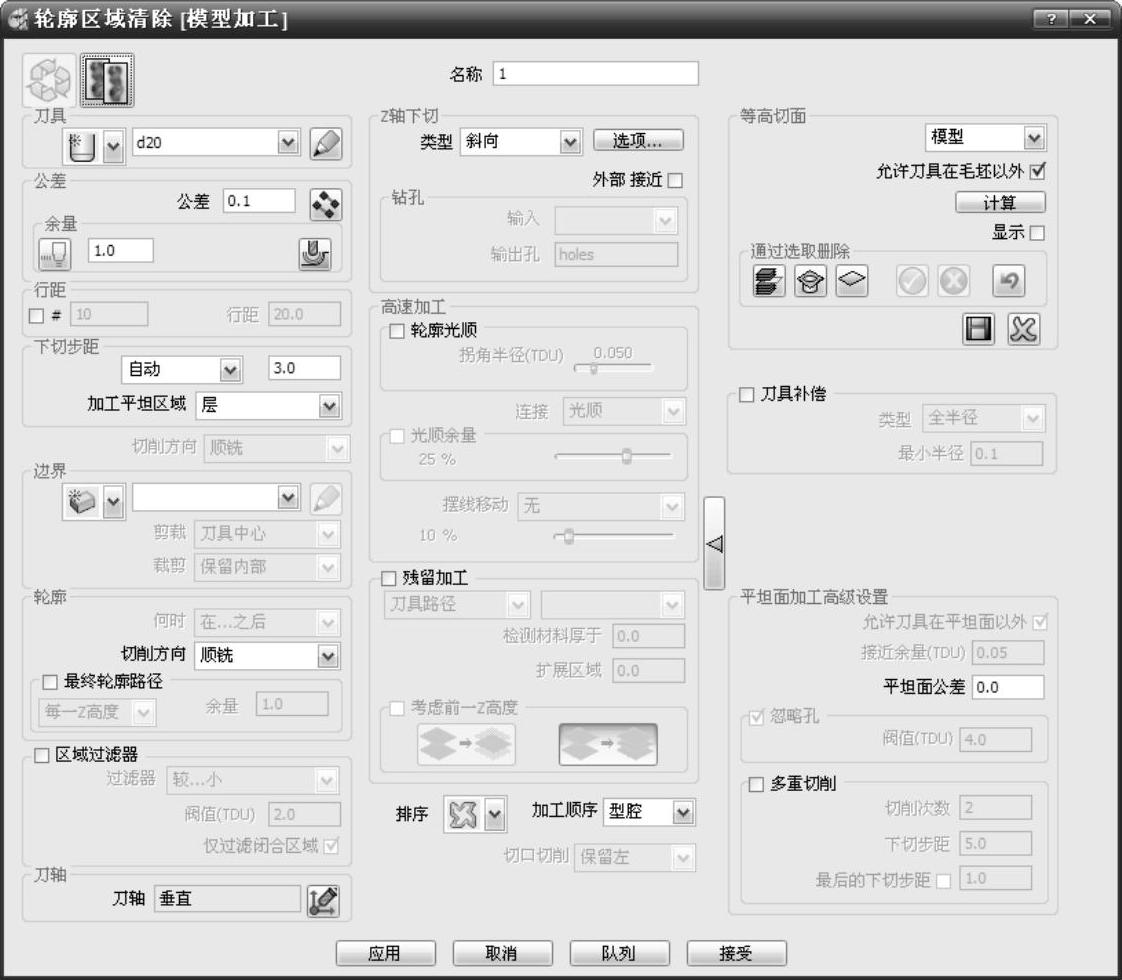

单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框,单击“三维区域清除”选项卡,选中“轮廓区域清除模型”选项,单击“接受”按钮,弹出“轮廓区域清除[模型加工]”对话框,如图2-28所示。

,弹出“策略选取器”对话框,单击“三维区域清除”选项卡,选中“轮廓区域清除模型”选项,单击“接受”按钮,弹出“轮廓区域清除[模型加工]”对话框,如图2-28所示。

图2-28 “轮廓区域清除[模型加工]”对话框

“轮廓区域清除[模型加工]”对话框中的参数与“偏置区域清除[模型]”对话框中的参数基本相同,两者的最大区别在于轮廓区域清除策略不需要设定行距,这是因为这种加工策略只加工模型的轮廓。

练习3:平行区域清除模型范例演练

1)选择下拉菜单“文件”→“全部删除”命令,在弹出的“PowerMILL询问”对话框中单击“是”按钮,删除所有文件。然后选择下拉菜单“工具”→“重设表格”命令,将所有表格重新设置为系统默认状态。

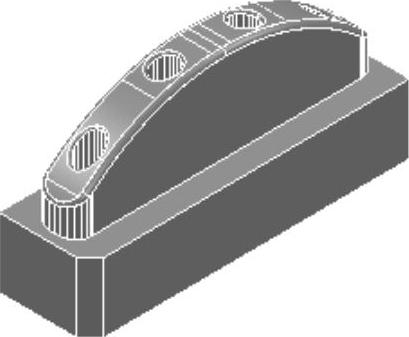

2)选择下拉菜单中的“文件”→“范例”命令,弹出“打开范例”对话框,选择“lunkuo.dgk”(“随书光盘:\第2章\exercise3\uncompleted\lunkuo.dgk”)文件,单击“打开”按钮即可,如图2-29所示。

图2-29 打开范例文件

3)单击主工具栏上的“毛坯”按钮 ,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“接受”按钮,图形区显示所创建的毛坯。

,弹出“毛坯”对话框。在“由…定义”下拉列表中选择“方框”,单击“估算限界”框中的“计算”按钮,然后单击“接受”按钮,图形区显示所创建的毛坯。

4)创建刀具D8R2。在“PowerMILL资源管理器”中选中“刀具”选项,单击鼠标右键,在弹出的快捷菜单中依次选择“产生刀具”→“刀尖圆角端铣刀”命令,弹出“刀尖圆角端铣刀”对话框,设置“直径”为8,“刀尖半径”为2。

5)单击主工具栏上的“进给和转速”按钮 ,弹出“进给和转速”对话框,设置相关参数,如图2-30所示。单击“接受”按钮,确定参数设置并退出对话框。

,弹出“进给和转速”对话框,设置相关参数,如图2-30所示。单击“接受”按钮,确定参数设置并退出对话框。

图2-30 “进给和转速”对话框

6)设置快进高度。单击主工具栏上的“快进高度”按钮 ,弹出“快进高度”对话框。在“绝对高度”的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

,弹出“快进高度”对话框。在“绝对高度”的“安全区域”下拉列表中选择“平面”选项,单击“接受”按钮退出。

7)设置开始点和结束点。单击主工具栏上的“开始点和结束点”按钮 ,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

,弹出“开始点和结束点”对话框,接受默认设置,单击“接受”按钮退出。

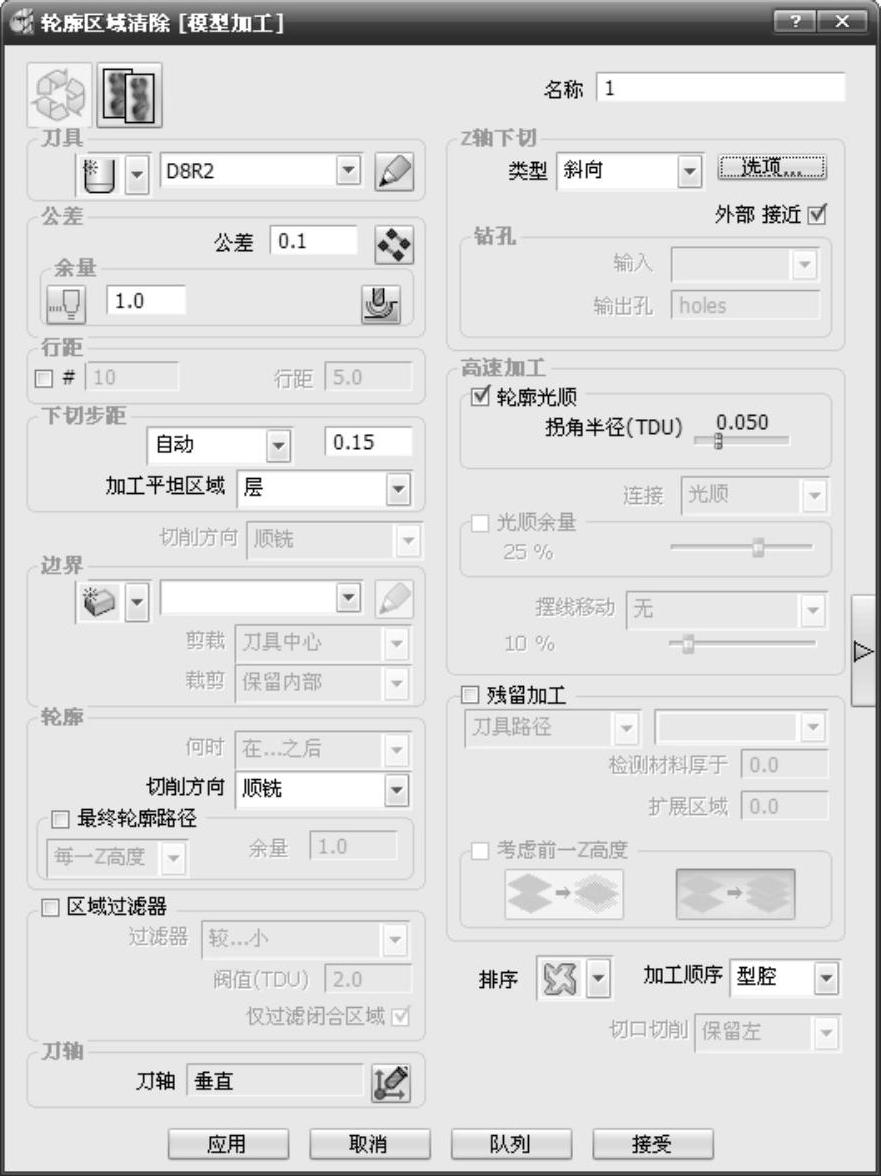

8)单击主工具栏上的“刀具路径策略”按钮 ,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“轮廓区域清除模型”选项,单击“接受”按钮,弹出“轮廓区域清除[模型加工]”对话框,如图2-31所示。

,弹出“策略选取器”对话框。单击“三维区域清除”选项卡,选中“轮廓区域清除模型”选项,单击“接受”按钮,弹出“轮廓区域清除[模型加工]”对话框,如图2-31所示。

①设置“下切步距”为0.15,“切削方向”为“顺铣”,“刀轴”为“垂直”,选择“轮廓光顺”、复选框,设置“加工顺序”为“型腔”。

②在“Z轴下切”中选择“斜向”选项,单击“选项…”按钮,弹出“斜向选项”对话框,设置相关参数,如图2-32所示。

9)在“轮廓区域清除[模型加工]”对话框中单击“应用”按钮和“接受”按钮,确定参数并退出对话框,生成的刀具路径如图2-33所示。

图2-31 “轮廓区域清除[模型加工]”对话框

图2-32 “斜向选项”对话框

图2-33 生成的刀具路径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。