齿轮测量技术的发展已有近百年的历史,为了正确测量和评定产品质量,齿轮测量应按照国家标准GB/T 10095—2008(等同于ISO 1328:1997)的渐开线圆柱齿轮精度标准所规定的精度项目、精度评定方法以及规定的公差,对产品齿轮进行快速、高效、可靠的测量。对应于齿轮精度标准,可将现代齿轮测量技术归纳为如下5 种类型:齿轮单项几何形状误差测量技术、齿轮综合误差测量技术、齿轮整体误差测量技术、齿轮在机测量技术和齿轮激光测量技术。

齿轮单项几何形状误差测量技术采用坐标式几何解析测量法,将齿轮作为一个具有复杂形状的几何实体,在所建立的测量坐标系(直角坐标系、极坐标系或圆柱坐标系)上,按照设计几何参数对齿轮齿面的几何形状偏差进行测量。测量方式主要有两种:离散坐标点测量方式和连续几何轨迹点扫描(如展成)测量方式。所测得的齿轮误差是被测齿轮齿面上被测点的实际位置坐标(实际轨迹或形状)和按设计参数所建立的理想齿轮齿面上相应点的理论位置坐标(理论轨迹或形状)之间的差异,通常也就是和几何坐标式齿轮测量仪器对应测量运动所形成的测量轨迹之间的差异。测量的误差项目是齿轮的单项几何偏差,以齿廓、齿向和齿距3项基本偏差为主。由于坐标测量技术、传感器技术、计算机技术的发展,尤其是数据处理软件功能的增强,三维齿面形貌偏差、分解齿轮单项几何偏差和频谱分析等误差项目的测量得到了推广。单项几何偏差测量的优点是便于对齿轮(尤其是首件)加工质量进行分析和诊断、对机床加工工艺参数进行再调整,仪器可借助于样板进行校正,实现基准的传递。

齿轮综合误差测量技术采用啮合滚动式综合测量法,把齿轮作为一个回转运动的传动元件,在理论安装中心距下和测量齿轮啮合滚动,测量其综合偏差。综合测量又分为用以检测齿轮的切向综合偏差和单齿切向综合偏差的齿轮单面啮合测量,以及用以检测齿轮的径向综合偏差和单齿径向综合偏差的齿轮双面啮合测量。综合测量的优点是测量速度快,适合批量产品的质量终检,便于对齿轮加工工艺过程进行及时监控。仪器可借助于标准元件(如标准齿轮)进行校验,实现基准的传递。

齿轮整体误差测量技术基于的齿轮整体误差理论,是由我国机床工具行业,尤其是成都工具研究所的科研技术人员共同努力创建和不断完善的一种新型齿轮测量理论。把齿轮作为一个用于实现传动功能的几何实体,或采用坐标式几何解析法对其单项几何精度进行测量,并按齿轮啮合传动顺序和位置,集成为一条“静态”齿轮整体误差曲线;或按单面啮合综合测量方式,使用特殊测量齿轮,采用滚动点扫描测量法对其进行测量,得到齿轮“运动”整体误差曲线。上述两种齿轮整体误差曲线,经过运算和数据处理,都可以得到齿轮综合运动偏差、各单项几何偏差、三维齿面形貌偏差,以及接触区状态,从而能更全面、准确地评定齿轮质量和齿轮加工工艺。齿轮整体误差测量技术是对传统齿轮测量技术的继承和发展。尤其是采用单面啮合、滚动点扫描测量的齿轮整体误差测量技术更具有测量信息丰富、测量速度快、测量精度更接近使用状态的特点,特别适合批量产品齿轮精度的检测与质量的控制。在汽车齿轮要求100%全部检测的态势下,由我国首先开发出来的齿轮整体误差测量技术得到了重视和推广。成都工具研究所开发的锥齿轮整体误差测量技术曾于20 世纪90 年代转让给德国KLINGELNBERG 公司。德国FRENCO 公司推向市场的齿轮单面啮合滚动点扫描测量仪器,采用了完全类同的技术。

齿轮在机测量技术是直接将齿轮测量装置集成于齿轮加工机床,齿轮试切或加工后不用拆卸,立即在机床上进行在机测量,根据测量结果对机床(或滚轮)参数及时调整修正(主要针对磨齿),这是一个重要发展趋势。对成形磨齿加工和大齿轮磨齿加工而言,在提高生产效率、降低成本方面具有重要意义。德国KAPP 厂的数控磨齿机就是一个典型代表。CNC(计算机数控)齿轮加工机床的迅速发展,为推动齿轮在机测量技术的应用和发展提供了可靠的工作平台。

齿轮激光测量技术通常是指在齿轮的几何尺寸和形状位置精度的测量中,采用了激光技术,包括采用激光测长系统(如采用双频激光干涉仪作为齿轮测量仪器的长度基准或传感器)、激光测量头系统(如采用非接触点反射式激光测量头作为齿轮误差的检测传感器),以及激光全息式齿轮测量系统(如采用激光全息技术对齿轮的齿面几何形状误差进行测量的系统)等。由于激光是长度溯源基准,不少高精度齿轮计量系统或齿轮测量基准仪器,都采用激光测量系统作为其长度坐标测量系统。

齿轮测量中心是可以测量各种形状的直齿/斜齿圆柱齿轮的专用测量设备,还能测量齿轮滚刀、插齿刀、剃齿刀等齿轮刀具,以及蜗杆、蜗轮、凸轮轴等复杂型面的回转体零件。国外齿轮测量中心厂商大多还开发了适用于不同制式锥齿轮的测量软件和锥齿轮加工机床的参数修正软件,这有益于加快锥齿轮的首件试切。从20 世纪80 年代开始,齿轮测量中心的开发受到众多齿轮测量仪器制造商的重视;90 年代逐步形成了系列化产品推向市场。CNC 齿轮测量中心是信息技术、计算机技术和数控技术在齿轮测量仪器上集成应用的结晶,是坐标式齿轮测量仪器发展中的一个里程碑。该仪器实质上是含有一个回转角坐标的四坐标测量机——圆柱坐标测量机,主要用于齿轮单项几何精度的检测,也可用于(静态)齿轮整体误差的测量。

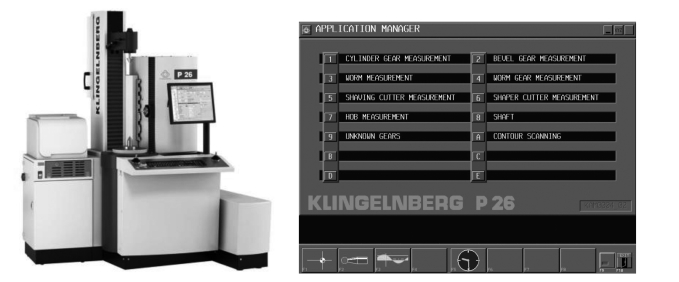

德国克林贝格P 系列齿轮测量中心的仪器精度达到德国标准1 级,其特点是采用了三维数字式高精度光栅测量头(使用了HEINDENHAIN 的超高精度光栅);拥有性能稳定的优质铸铁床身,高性能直线电机驱动系统,高精度滚珠轴系和密珠滚动导轨。

图5.18 为重庆大学机械传动国家重点实验室配置的克林贝格P26 齿轮测量中心,该设备测量主机采用X、Y、Z、φ 四坐标测量系统,德国进口长光栅、圆光栅传感器;密珠滚动导轨,刚性好、测量精度高、示值稳定。在被测齿轮一次装夹中,通过输入齿轮设计参数,自动完成齿轮齿廓、螺旋线、齿距、径跳测量等项目的检测,配置的测量软件不仅可测量齿轮的齿廓偏差(Fα、ffα、fHα)、螺旋线偏差(Fβ、ffβ、fHβ)、齿距偏差(Fp、fpk、fpt)、径向跳动(Fr) 等,并且还可测量滚刀、插齿刀、剃齿刀、径向剃齿刀、蜗轮、蜗杆、直齿锥齿轮、斜齿锥齿轮、凸轮等工件的相应参数。

图5.18 克林贝格P26 齿轮测量中心及配套软件

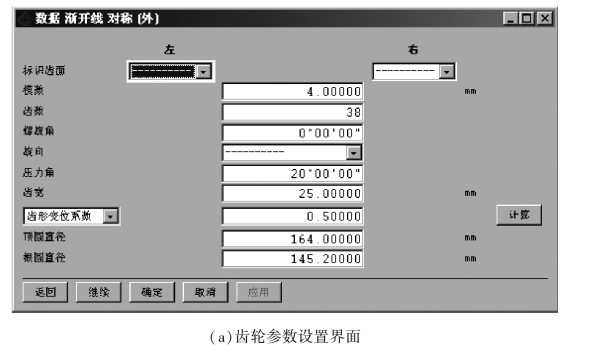

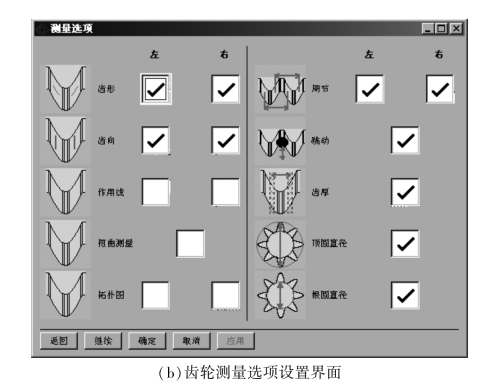

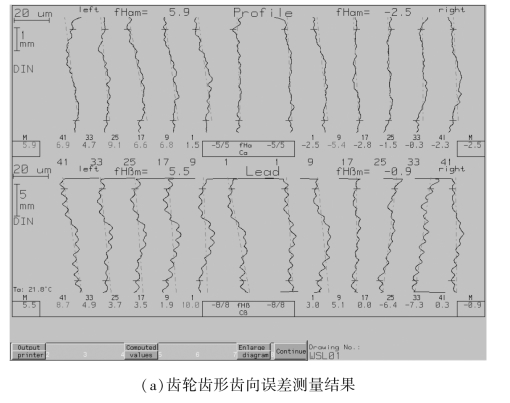

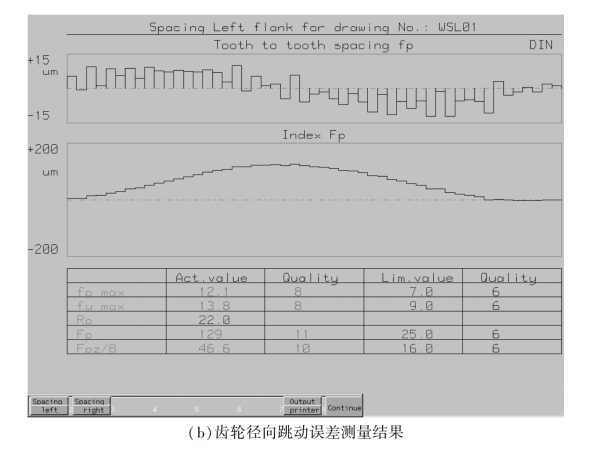

使用克林贝格P26 齿轮测量中心圆柱齿轮测量软件,可以完成实验四直齿圆柱齿轮的精度测量。如图5.19 所示,输入实验4 测量获得的齿轮模数、齿数、变位系数等齿轮参数,并选择齿轮需要测量的项目,如左右齿面的齿形齿向误差、周节误差、齿轮齿圈径向跳动误差、齿厚误差等。随后设置公差评价参数以及测量运行参数等,就可以直接获得齿轮的精度测量数据,如图5.20 所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5.19 圆柱齿轮测量界面

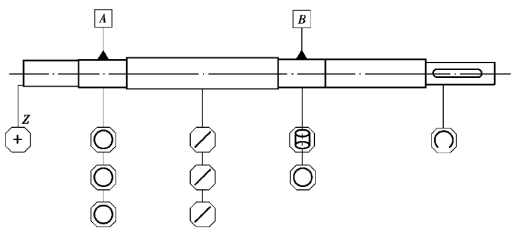

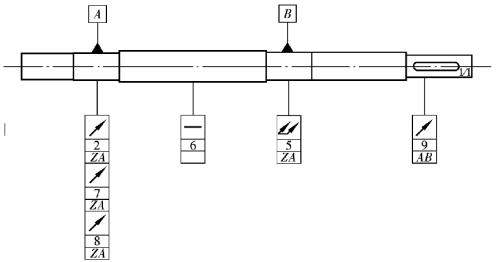

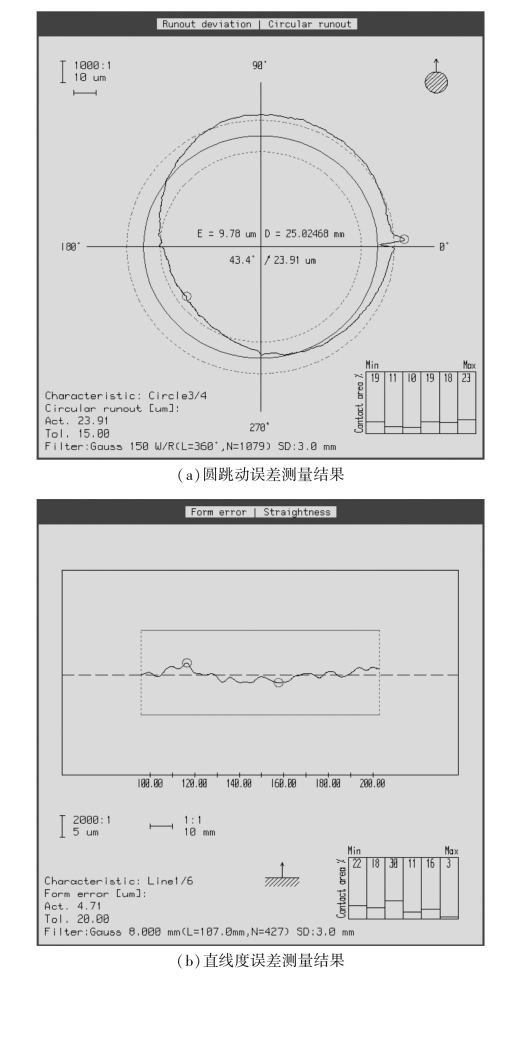

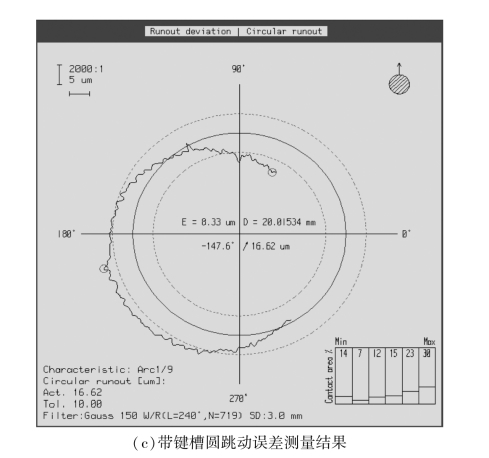

使用克林贝格P26 齿轮测量中心SHAFT 轴测量软件,可以完成实验二水泵轴轮的形位公差测量。如图5.21 所示,在SHAFT 轴测量软件中绘制水泵轴零件图,并设置需要测量的各个要素,如在A 轴段需要完成3 个圆截面的扫描测量,在B 轴段需要完成1 个截面圆和圆柱的扫描测量,在AB 轴段中间的过渡轴段3 条素线的扫描测量,在右侧轴段由于键槽的存在需要完成一个截面弧线段的扫描测量,对设置的测量要素添加形位公差评价设置如图5.22 所示,设置完成后可以执行自动测量程序,完成水泵轴的形位公差测量,测量结果如图5.23 所示。

图5.20 圆柱齿轮测量结果

图5.21 水泵轴测量要素设置

图5.22 水泵轴形位公差设置

图5.23 水泵轴测量结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。