机械零件表面精度所研究和描述的对象是零件的表面形貌特性。机械加工或是用其他方法获得的表面,存在着微观几何形状误差。表面粗糙度对机械零件的配合性质、耐磨性、工作精度、抗腐蚀性有着密切的关系,它影响机器或仪器的可靠性和使用寿命。零件表面的形貌可分为3 种:形状误差、表面波度和表面粗糙度,其中波距大于10 mm 的为零件形状误差,波距在1 ~10 mm 的为表面波度,波距小于1 mm 的为表面粗糙度。

加工表面上具有的较小间距和峰谷所组成的微观几何形状特性,称为零件表面粗糙度。这种微观几何形状的尺寸特征,一般是由零件的加工过程或其他因素形成的。其实质:在加工过程中,刀具与零件表面间的摩擦和切屑分离使表层金属塑性变形的结果。

为提高产品质量,促进互换性生产,我国制定了表面粗糙度国家标准,现行的表面粗糙度的标准主要有:GB/T 1031—2009《产品几何技术规范(GPS) 表面结构 轮廓法 表面粗糙度参数及其数值》、GB/T 3505—2000《产品几何技术规范(GPS) 表面结构 轮廓法 表面结构的数语、定义及参数》。这些标准规定了表面粗糙度术语、表面粗糙度参数及其数值和机械制图表面粗糙度符号、代号及其注法。国家标准规定表面粗糙度的参数由评定长度范围内的高度参数、间距参数和综合参数所组成。评定长度是指评定轮廓所必需的一段长度,它可包括一个或几个取样长度,其中取样长度l 是用于判别具有表面粗糙度特征的一段基准长度。GB/T 1031—2009 中规定了4 个表面粗糙度评定参数,其中高度参数2 个:轮廓算术平均偏差Ra(Ra 越大,表面越粗糙,推荐优先选用),轮廓最大高度Rz(同旧标准Ry,新国标取消微观不平度十点高度,常用于很粗糙或很光滑的表面);间距参数1 个:轮廓单元的平均宽度参数Rsm(在取样长度内轮廓单元的平均值,Rsm 越大,对需要涂镀的表面不利);形状参数1 个:轮廓的支撑长度率Rmr(c)(Rmr(c)越大,支撑刚度和耐磨性越好)。

(1)轮廓算术平均偏差Ra

在取样长度内被测实际轮廓上各点至轮廓中线距离绝对值的平均值为

(2)轮廓最大高度Rz

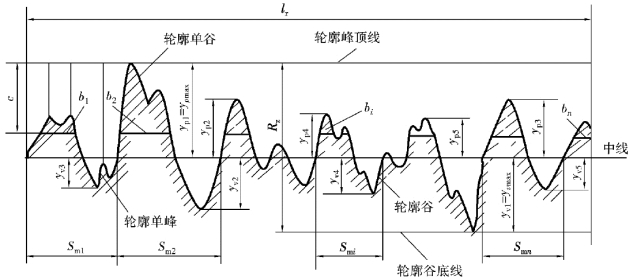

如图3.2 所示,在取样长度内,轮廓的峰顶线和谷底线之间的距离,峰顶线和谷底线平行于中线且分别通过轮廓最高点和最低点。

![]()

图3.2 表面粗糙度的评定参数(https://www.xing528.com)

(3)轮廓单元的平均宽度Rsm

一个轮廓峰与相邻谷的组合称为轮廓单元,在一个取样长度内,中线与各个轮廓单元相交线段的宽度平均值为轮廓单元的宽度Rsm。

轮廓微观不平度的间距Smi为含有一个轮廓峰和相邻轮廓谷的一段中线长度。

(4)轮廓的支撑长度率Rmr(c)

在给定的水平位置c 上,平行于中线的线从峰顶线向下平移到某一位置时,与被测截面轮廓相截所得到的各段长度bi之和与取样长度lr之比率。

Rmr(c)值是与给定的水平截距c 相对应的。

一般尺寸公差、表面形状公差小时,表面粗糙度参数值也小,表面粗糙度Ra 与尺寸公差T 有一定的对应关系,设形状公差为t,尺寸公差为T,它们之间的关系可参照以下对应关系:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。