(1)用端面换向法修理齿轮 对于齿面局部(例如一端)磨损或单工作面磨损(单向转动)的齿轮,在结构上磨损齿轮若为轴向中心平面对称时,采用端面换向(轴向调头)法修理,是合适且经济的。

例如,某些变速箱齿轮,由于经常换挡变速,其轮齿一端常出现冲击磨损,如齿轮为轴向对称结构,可调头使用,并改善冲击程度。

又例如一般减速器齿轮,单向传动出现单工作面磨损时,如为轴向对称结构,也可以轴向调头使用。

某些齿轮在设计时已考虑到了其局部(偏于一端)以及单工作面磨损后,便于换向修理的特殊要求。例如,一些拖拉机变速箱换速齿轮,其齿圈与轮毂为铆接(或螺栓连接)结构,修理时,可除去铆钉(或松开螺栓)换向重铆(或重新拧紧)。特别是一些二级减速器,其高速轴齿轮为齿轮轴(轴上常做成对称布置的两个完全相同的齿轮)时,则换向修复工艺更为简单,即可以不动其他结构,而把需修复的齿轮轴在轴向调头就行了。

(2)用堆焊法修复齿轮 齿轮磨损严重和发生严重点蚀或剥落时,可考虑用堆焊法修复。通常,对尺寸较大而且重要齿轮的损伤用堆焊法可获得重大经济效益,并且还可尽快恢复生产。

齿轮堆焊的工艺为:焊前退火—清洗—施焊—机械加工—热处理—精加工。

1)焊前退火。其目的是为了减少齿轮内部的残余应力、细化晶粒、降低硬度,以便于加工,并改善组织为后续工艺准备条件。其方法是将齿轮缓慢、均匀地加热和冷却,具体规范是:升温到500℃、保温1h—以100℃/h的速度升温到750℃、保温1.5h—以150℃/h的速度升温到退火温度、保温2h—冷却。

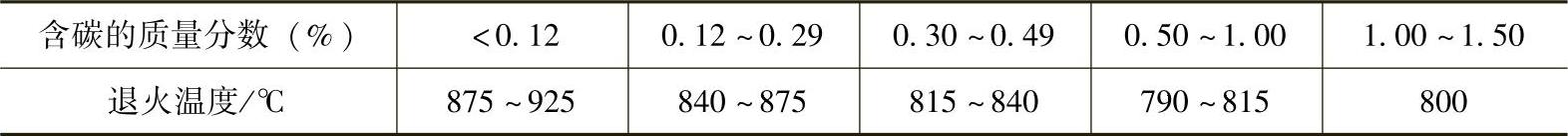

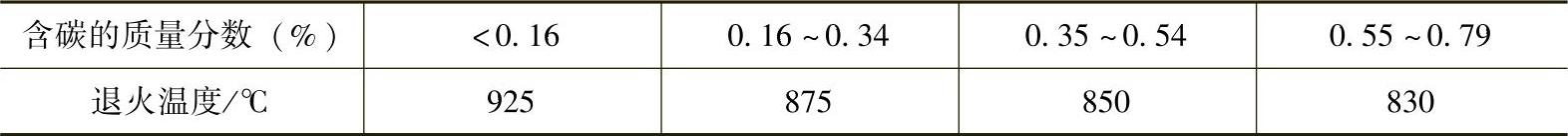

不同材质的齿轮的退火温度见表11-2和表11-3。

表11-2 锻打和轧延齿轮的退火温度

表11-3 铸钢齿轮的退火温度

为防止表面氧化,加热宜放在装有木炭粉、细砂、云母屑或石灰等的退火箱中进行,而冷却可随炉或埋在干燥的黄砂或煤灰中进行。

2)清洗。其目的是减少气孔、氧化和夹渣等缺陷,并保证堆焊层的结合强度以提高焊修质量,故焊前需清洗齿轮表面的油污、锈蚀和氧化物。其方法如下:首先用汽油或70~80℃的质量分数为10%的氢氧化钠水溶液清洗,然后用清水洗刷;也可用钢丝刷、刮刀、砂布或砂轮彻底打磨待焊部位的毛刺、锈蚀、点蚀和剥落坑,使之露出新的金属光泽。

3)施焊

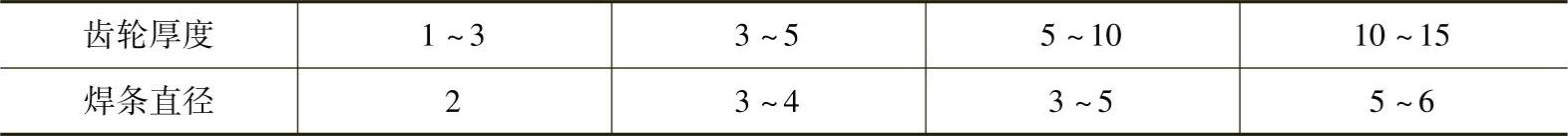

①堆焊用焊条直径可按表11-4选取,焊条直径取决于待焊齿轮的厚度;齿轮厚度超过表值时,可采用表列大直径焊条逐层施焊。

表11-4 堆焊用焊条直径 (单位:mm)

②补焊用钢丝及焊药,主要取决于待焊齿轮轮齿的材质。

对15Cr和20Cr的渗碳齿轮,可用20Cr和40Cr钢丝,以还原焰或中性焰(气焊)进行堆焊;也可用气门弹簧钢丝(65Mn)进行堆焊,此时钢丝上应涂以焊药。焊药按质量分数由白垩40%、莹石18%、锰铁5%、二氧化锰8%、熔渣12%、石墨7%、铬铁8%组成,并用水玻璃调制而成。

③技术要求。焊好的齿轮要完整,表面上允许有个别砂眼、气孔及渣孔,但其直径不得超过1mm,深度不得超过0.5mm,孔眼在齿面上的分布每10mm2的面积内不得多于1个,齿面加厚层应当均匀,其修正余量为2~2.5mm。

4)机械加工。堆焊之后,在车床上加工外圆和端面,然后在铣床上铣齿;也可用钳工,借助齿形样板修复齿形。

5)热处理。对于40钢和40Cr钢齿轮,应加热到800℃,并在温水中淬火,以300℃回火;对于渗碳齿轮应在900℃渗碳、保温10~12h,随炉冷却;然后加热到820~840℃,在水中或油中淬火,并进行180~200℃回火。

6)精加工。为了提高齿面质量(主要是降低表面粗糙度值)并修正淬火变形,在热处理后可用油石修光齿面,或将成对齿轮用细磨料对研。

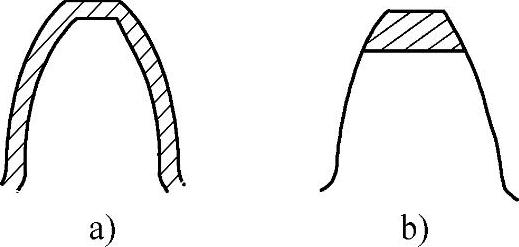

(3)用热锻法修复齿轮 轮齿工作面严重磨损使齿厚严重减薄时,可用热锻法将齿顶部分的金属挤压到工作齿面上去,以得到包含齿形修复的机加工余量的齿厚,然后只需在轮齿顶部进行堆焊。与齿面堆焊法比较,本法操作方便,金属熔合状态较好,质量也容易保证,但需热锻工艺及相应的复杂设备支持,成本也较高。两种方法的堆焊层见图11-1。

热锻法修复齿轮的工艺如下:

1)去硬化层。

2)将齿轮加热到800~900℃,放入压模中,进行热锻镦粗,然后缓冷。也可以将齿轮套在能转动的轴上,用气焊火焰将轮齿逐个加热到800℃左右,锤击齿顶部,使之镦粗;然后进行堆焊。(https://www.xing528.com)

3)在机床上切除加工余量,并用齿轮机床修复齿形。

图11-1 两种堆焊层(影线部分)

a)不经热锻轮齿的堆焊层

b)经热锻轮齿的堆焊层

4)热处理。

5)检验。

(4)用齿轮变位法修复齿轮 应用齿轮变位,不仅可以把表面损伤的齿轮修复,并且可以利用变位齿轮的特点,根据失效模式及齿轮副的具体情况,选用合适的变位以提高其承载能力(提高接触和弯曲强度,降低磨损,控制胶合等)。特别是大模数、大传动比的大型齿轮(例如直径数米、重量数吨甚至几十吨的重载齿轮),其齿面发生严重表面损伤(磨损、剥落等)时,利用齿轮变位原理,修复大齿轮(相应地配制小齿轮),会带来巨大的经济效益(由于更换大齿轮需要的费用高、工时多,特别是制造周期长,有时为生产(修复时限、维修费用等)所不允许)。

利用变位原理修复齿面损伤的情况有以下几种:

1)原来为标准齿轮,可采用高变位啮合,修大轮、配小轮。但这时齿轮副的中心距不变,啮合角也没有增大,这对提高接触强度没有带来好处。当然,修复大齿轮时,必须采用负变位。

2)对于大模数、大传动比的齿面损伤齿轮,为提高齿面接触强度,可采用正角变位修复(可增大啮合角)。如果把大小齿轮的变位系数都取成正值,也可提高弯曲强度;若再对总变位系数加以合理分配,可使齿轮副的两齿轮滑动率的最大值相等或近于相等,还有利于抗磨损和耐胶合的要求。

采用正角变位修复齿轮的条件如下:

1)齿轮副的中心距允许适当改变。

2)齿轮的模数可变小。

3)传动比允许稍作改变(如使小齿轮齿数z1增加或减小一齿,即修复后小齿轮齿数z′1=z1±1);

4)大齿轮损伤处理后的剩余齿厚,允许有足够的加工余量,修复后的轮缘有足够的厚度。

5)应验算通过:齿面接触强度和齿根弯曲强度、重合度和齿顶厚、齿轮副的最大滑动率η1max≈η2max、轮齿过渡曲线不发生干涉。

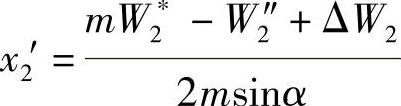

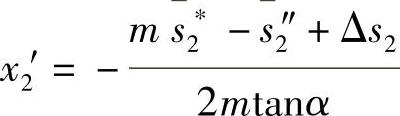

应用齿轮变位原理修复损伤齿轮的关键:轮齿修复后应完全恢复原渐开线齿廓,即应根据齿面损伤量来确定变位系数,即可按下面两式之一来确定大齿轮的初定变位系数x′2

或

式中 x′2——大齿轮的初定变位系数;

m——齿轮模数;

W*、 ——分别为标准齿轮m=1mm时的公法线长度、弦齿厚;

——分别为标准齿轮m=1mm时的公法线长度、弦齿厚;

W″、s″——分别为损伤轮齿的实际公法线长度和弦齿厚;

ΔW2、Δs2——恢复齿形需要的减薄量(估计值)。

小齿轮的变位系数x1,视采取何种变位而定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。