前面已讲到各类磨损情况下的磨损机制及其影响因素,磨损失效分析的作法类似断裂失效分析方法,主要是观察磨损表面形貌,类似断口分析。表面磨损痕迹记录了磨损过程,是判断磨损机制的重要手段,然后根据服役条件,分析失效原因,从而提出相应的解决措施。近十多年来,对磨屑的分析也日益受到重视,因为磨屑形态更直接说明磨损机制。为判别疲劳及亚表层的组织结构变化还应辅以剖面金相观察。使用工具中放大镜和立体显微镜是非常有用的工具,金相显微镜适于看剖面,但所有光学显微镜的景深都不够,扫描电镜适于高倍观察,如配有能谱或波谱,则还可对磨损表面粘附物进行区分。为进行表面微区薄层分析,还可采用俄歇谱仪等。近年来正在发展超声显微镜,利用超声的声波反射现象,虽然分辨率因受波长限制,目前只能做到光学显微镜的分辨率(0.2μm),但因也能反映近表面层的一些信息,可能对磨损件失效分析有特殊意义。

磨损失效分析的程序是在收集与观察磨损实物,判断失效主要是哪一类磨损方式,如磨粒磨损,则表面有顺滑动方向的沟槽,粘着磨损则有粘着痕迹,腐蚀条件则有腐蚀产物等。同时也应与摩擦副的工作条件结合起来判断,如冲蚀磨损、微振磨损等,都是在特定工况下发生的。磨料磨损一般是在硬度相差较大的配对件间发生,硬度相差不大的金属配对件间在不能完全润滑的条件下,一般只应发生粘着磨损,如失效方式是磨料磨损形式,那就要考虑是否有外来硬粒子(如润滑油过滤系统坏了)或是否有腐蚀条件产生了腐蚀产物(如氧化物膜破裂后形成的磨屑起了磨料作用等)。如主要失效形式是粘着磨损,那一定是油膜破坏(或建立的油膜厚度不足以保证完全润滑),那就要从载荷、速度、油特性、工件的表面粗糙度和几何形状去分析油膜破坏原因加以改进。造成不正常磨损的原因不外是原设计问题,加工制造问题,选材或材料质量问题,还有是装配运行不当这四个方面,可根据失效实物观察与现场情况调查去重点分析是哪个方面的问题。例如滚珠轴承,设计选用制造都已有成熟经验了,如在机器刚运转不久就出现噪音或温升。那主要应从轴承安装调正或运行条件中去找原因。如径向轴承出现了这个现象,那可能是安装时发生轴向偏心。判断是否是这样,只要把轴承拆下来,用放大镜观察轴承套的磨道形貌。如动套上磨痕很宽,而固定套上磨痕是斜椭圆,那就肯定是轴承在轴承座中装偏心了,偏心程度与动套磨痕宽度和定套磨痕斜椭圆的斜度成正比。对推力球轴承,如轴向推力过大,那动套磨道的上部出现宽磨痕,严重过载时在滚珠上可出现环形抛光带,说明滚珠已只能顺固定轴旋转而出现偏磨。有的钢球表面上有“牛眼”或同心圆弧状磨痕,也是说明轴承超载,这种磨痕是钢球与保持架卡住了造成的。

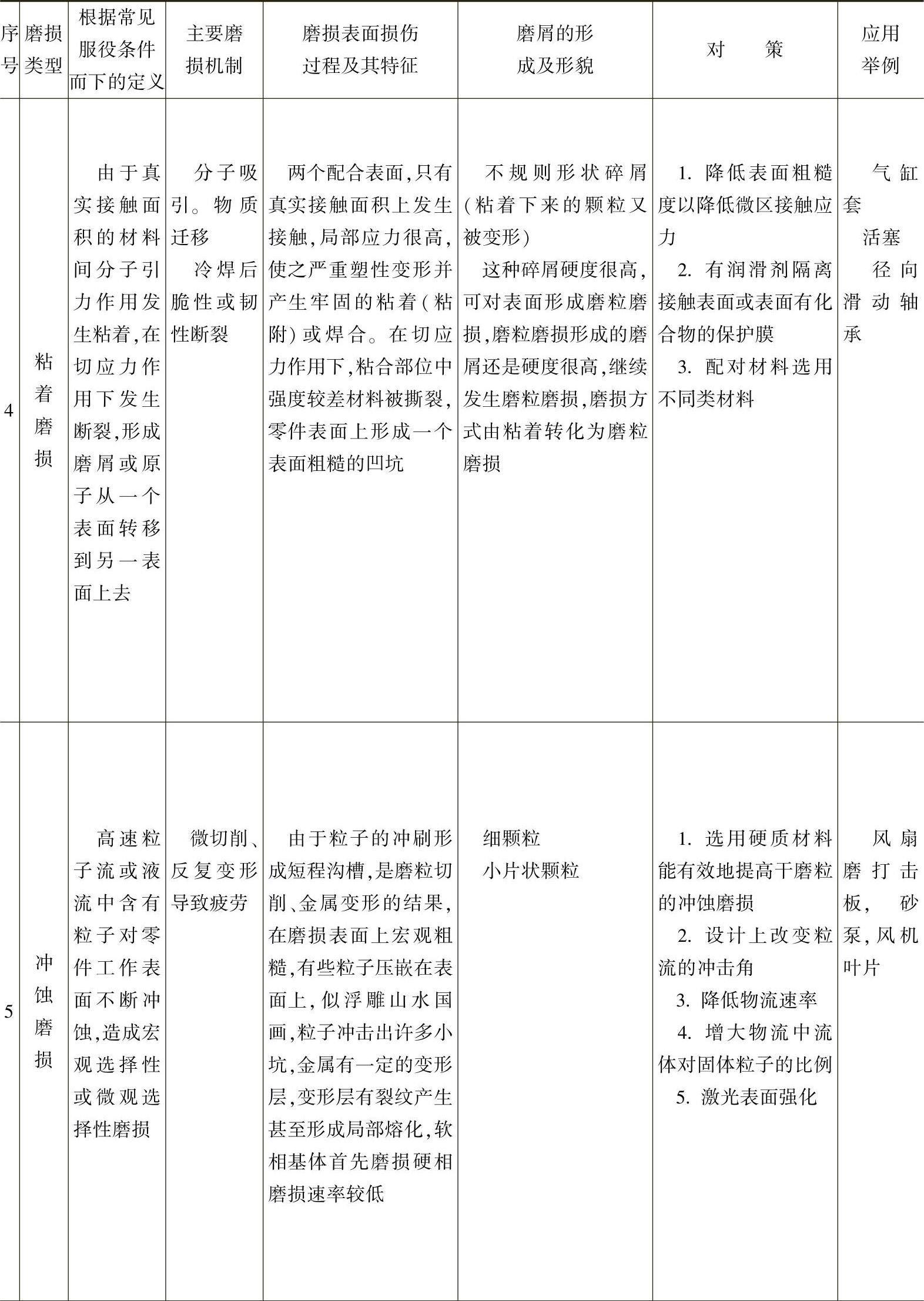

表6-4列出了不同磨损形式下的磨损机制,可作为失效判断的参考,同时有几种机制时,要根据实际工件情况找出导致失效的主要机制,这样才能有针对性选好抗磨措施。表中所列措施偏重在材料选用上,应同时从结构设计、加工工艺及改善运动条件上考虑。

表6-4 判断磨损失效模式及对策

(续)

(https://www.xing528.com)

(https://www.xing528.com)

(续)

(续)

①εfHψεf——断裂应变,H——硬度,ψ——断面收缩率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。