内部因素是指材料组织结构与性能

(1)粘着磨损 在滑动磨损情况下,对以粘着磨损为主时,内部因素应考虑配对材料双方的情况。在干摩擦情况下,由表6-1和表6-2可看到,配对材料是相同的材料,则 都较大。硬度差别大的材料配对时,相对来说

都较大。硬度差别大的材料配对时,相对来说 可以降低。高分子聚合物与硬钢配对时,则

可以降低。高分子聚合物与硬钢配对时,则 W更低(即使有的μ也不低)。

W更低(即使有的μ也不低)。

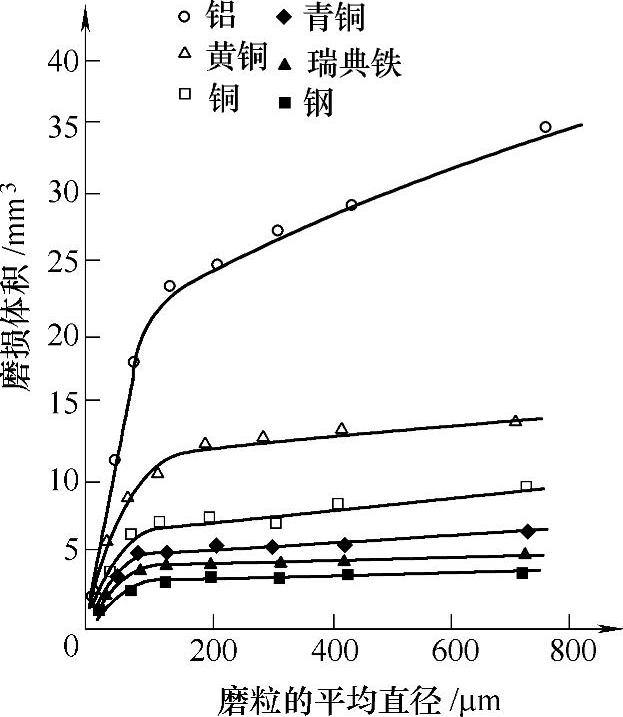

图6-7 磨粒粒度对磨损率的影响

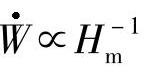

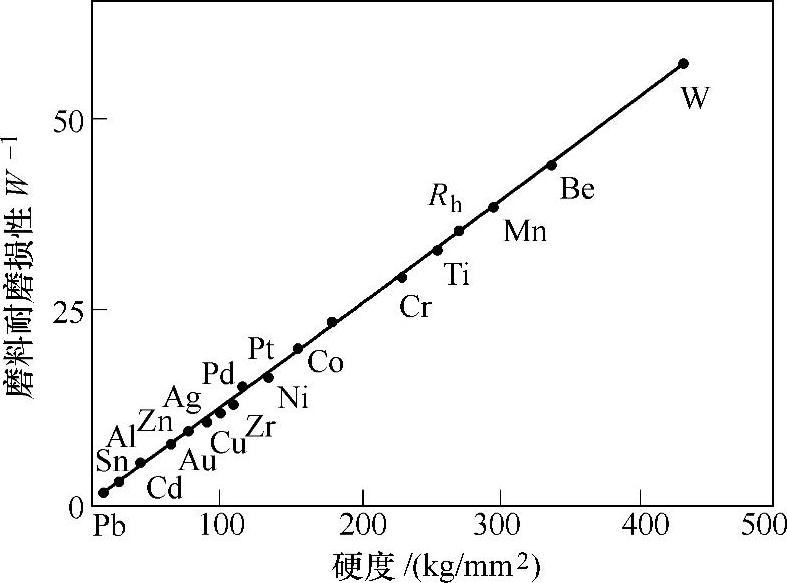

Saka曾讨论了从纯金属到多相合金在滑动摩擦情况下,组织结构对磨损率的影响,认为对纯金属来说,基本符合Archard公式, ,其k值为2×10-3,如图6-8所示。

,其k值为2×10-3,如图6-8所示。

图6-8 金属磨损率 与硬度的关系(销盘试验,载荷200g,未润滑)

与硬度的关系(销盘试验,载荷200g,未润滑)

图6-8中只是Co与Re的 偏低很多。从晶型看,体心立方的一般都比面心立方和六角型的要硬些,故相对而言

偏低很多。从晶型看,体心立方的一般都比面心立方和六角型的要硬些,故相对而言 要低些。六角晶型的金属,其摩擦系数μ值通常很小,故

要低些。六角晶型的金属,其摩擦系数μ值通常很小,故 也较低。在纯金属中晶粒尺寸及形状对

也较低。在纯金属中晶粒尺寸及形状对 没有影响,但体心立方金属的表层如出现织构,而且解理面在有利于裂纹扩展的方向上,即(100)平行表面,则对

没有影响,但体心立方金属的表层如出现织构,而且解理面在有利于裂纹扩展的方向上,即(100)平行表面,则对 有一些不利的影响。总而言之,对纯金属的

有一些不利的影响。总而言之,对纯金属的 ,硬度是决定性的。但对固溶体来说,不论是间隙还是置换式固溶体,固溶组元增加总是使硬度增加的,而并不会使裂纹形核的倾向增加,因此,磨损率会明显降低,但硬度与磨损率关系不符合Archard关系式。对于固溶体有序化影响的问题,目前尚不清楚,已肯定短程有序对磨损率是没有影响的。但堆垛层错能SFE的降低对

,硬度是决定性的。但对固溶体来说,不论是间隙还是置换式固溶体,固溶组元增加总是使硬度增加的,而并不会使裂纹形核的倾向增加,因此,磨损率会明显降低,但硬度与磨损率关系不符合Archard关系式。对于固溶体有序化影响的问题,目前尚不清楚,已肯定短程有序对磨损率是没有影响的。但堆垛层错能SFE的降低对 是有影响的。SFE值高,形变时易发生交滑移,易导致裂纹形核,使

是有影响的。SFE值高,形变时易发生交滑移,易导致裂纹形核,使 增加。所以形成固溶体时,如固溶组元加入能使金属的SFE值下降(如Sn、En加入Cu中)就会使

增加。所以形成固溶体时,如固溶组元加入能使金属的SFE值下降(如Sn、En加入Cu中)就会使 下降,此时

下降,此时 的降低,不单是硬度增高的影响,而且还有SFE降低的效应。如合金中有杂质组元在晶界或位错胞壁富集,引起脆化,则

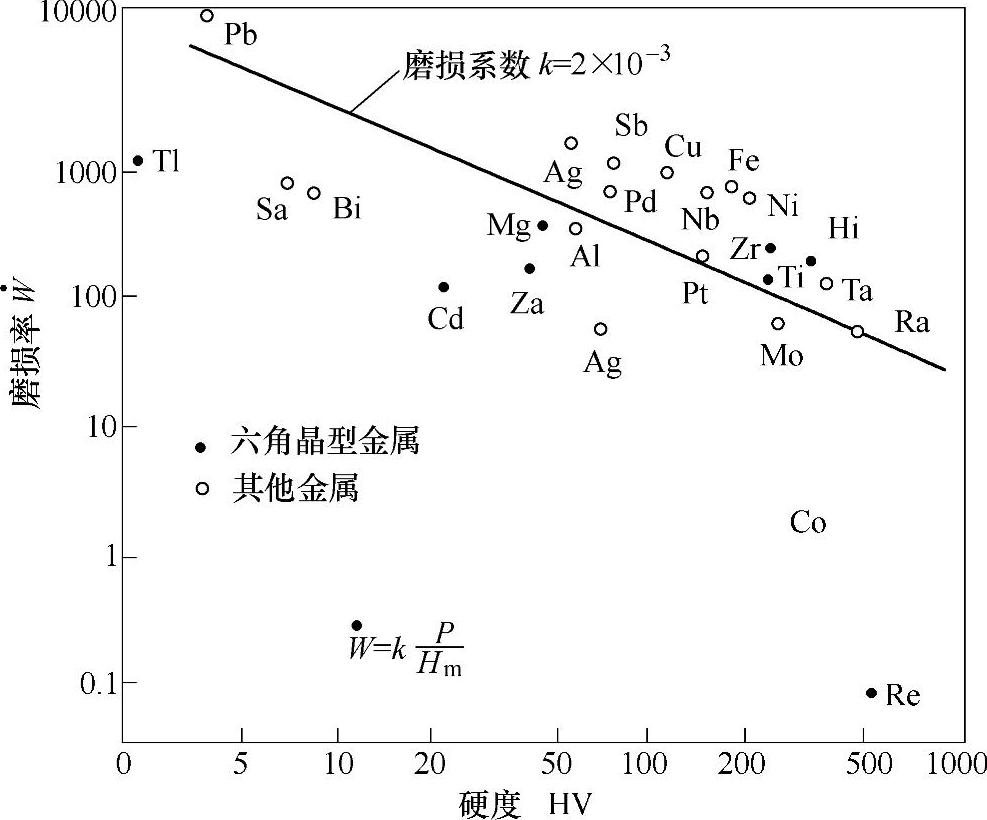

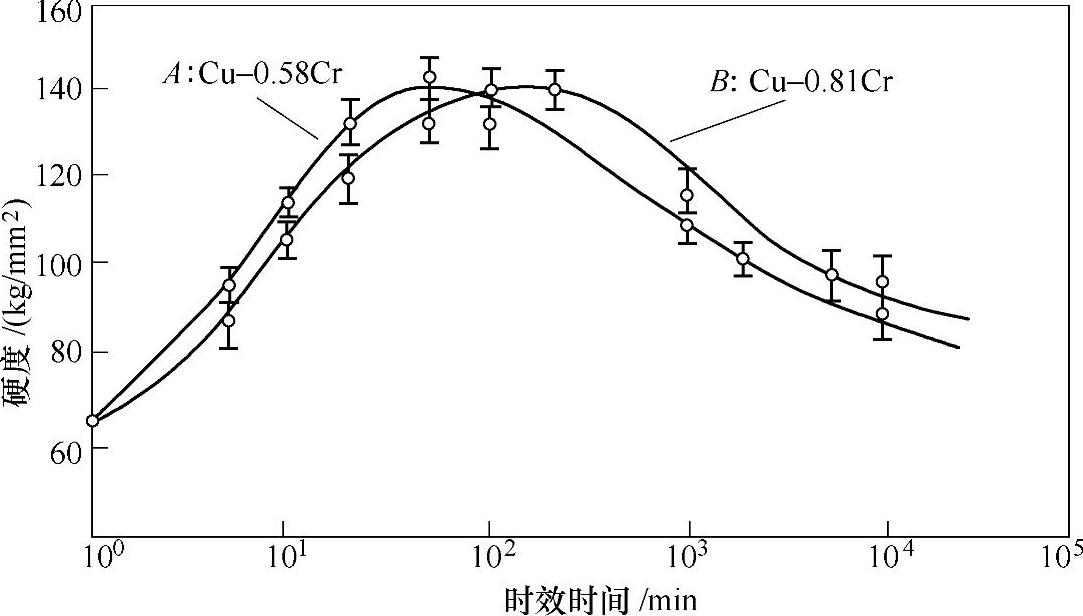

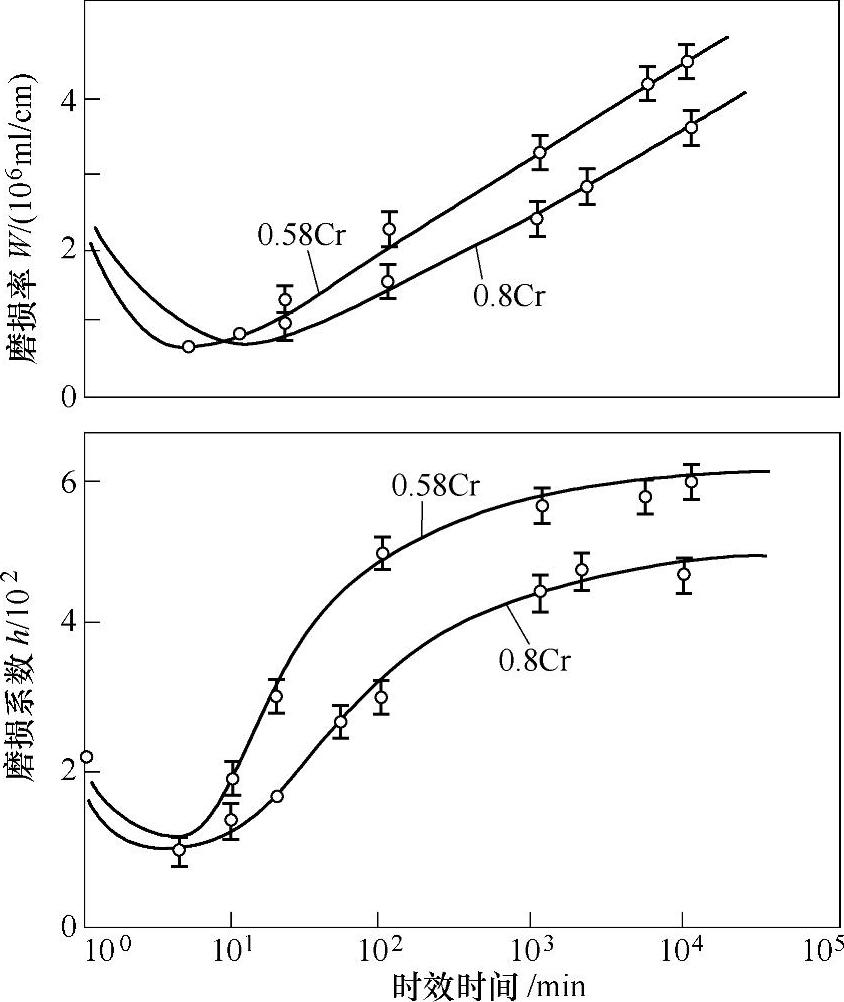

的降低,不单是硬度增高的影响,而且还有SFE降低的效应。如合金中有杂质组元在晶界或位错胞壁富集,引起脆化,则 会增加。此时,对Archard公式的理解,便要把k当成受组织结构影响的变量去处理。对双相合金,图6-9是Cu-Cr合金的时效硬化曲线,图6-10是不同时效态时的磨损率。对比图6-9和图6-10,可以看出

会增加。此时,对Archard公式的理解,便要把k当成受组织结构影响的变量去处理。对双相合金,图6-9是Cu-Cr合金的时效硬化曲线,图6-10是不同时效态时的磨损率。对比图6-9和图6-10,可以看出 与k值的凹谷不在硬度峰值处。实验还证明,时效合金的μ值与时效状态无关,是一定值。Saka认为在时效初期,析出相与母相共格(<10nm的粒子易保持共格)。粒子小不会起促进裂纹生核倾向,但硬度逐渐提高,故耐磨性也提高。而在时效一定时间后,由于共格破坏,粒子长大,数量增多,虽然硬度还提高,但裂纹形核几率增加了,使耐磨性下降,故出现图6-10的曲线。这个说法有个根本的问题是没有考虑磨损过程发生时的塑变和温升,而这会大大促进时效过程的进展,并使表层软化。

与k值的凹谷不在硬度峰值处。实验还证明,时效合金的μ值与时效状态无关,是一定值。Saka认为在时效初期,析出相与母相共格(<10nm的粒子易保持共格)。粒子小不会起促进裂纹生核倾向,但硬度逐渐提高,故耐磨性也提高。而在时效一定时间后,由于共格破坏,粒子长大,数量增多,虽然硬度还提高,但裂纹形核几率增加了,使耐磨性下降,故出现图6-10的曲线。这个说法有个根本的问题是没有考虑磨损过程发生时的塑变和温升,而这会大大促进时效过程的进展,并使表层软化。

图6-9 两种Cu-Cr时效硬化合金在500℃时效的时效硬化曲线

图6-10 Cu-Cr合金在不同时效状态时的磨损率和磨损系数

采用表面热处理改变原材料的表面状态,通常可有效地减轻粘着磨损。对原来基体的剪切强度超过粘着部分的剪切强度的粘着磨损(也称外部粘着磨损)情况,则使用表面渗硫,磷化,软氮化等薄层表面处理工艺,进一步防止粘着现象就可有效降低磨损率,如原来粘着部分的剪切强度大于亚表层金属的剪切强度(即导致内部粘着磨损),用渗碳、氮化、氰化、碳氮硼三元共渗等能得到较厚的硬表层的工艺,对降低磨损率会更有效。

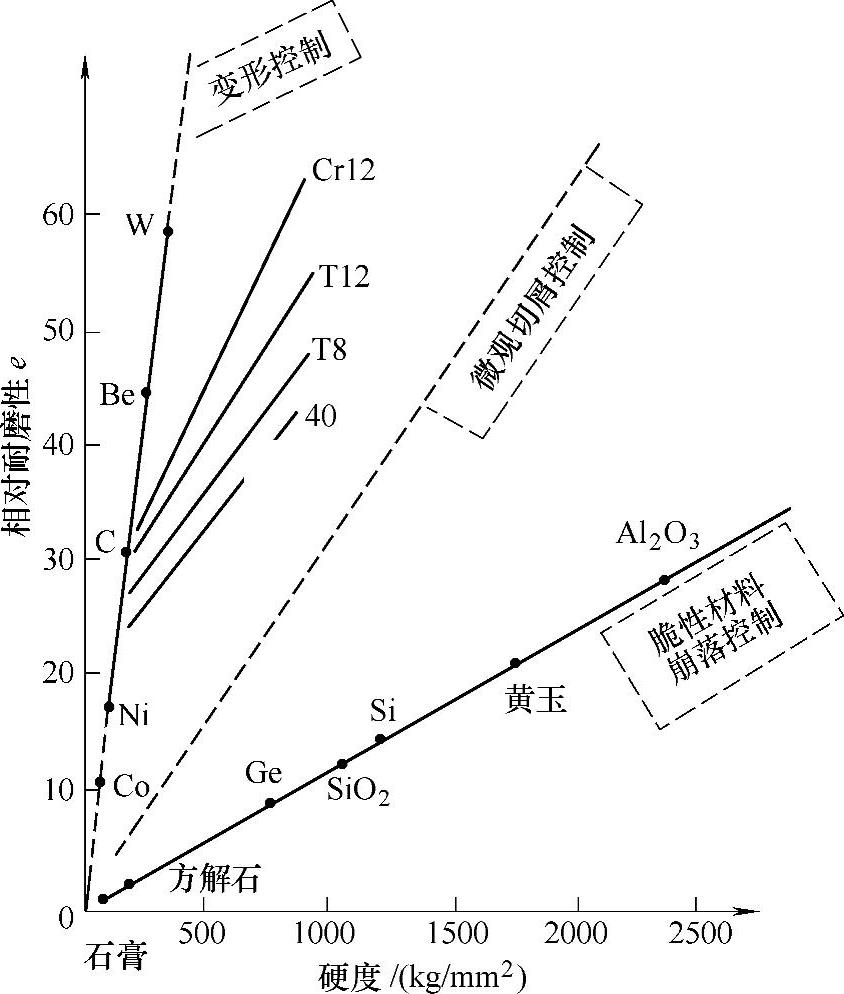

图6-11 退火纯金属的硬度与耐磨性关系

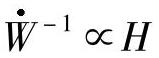

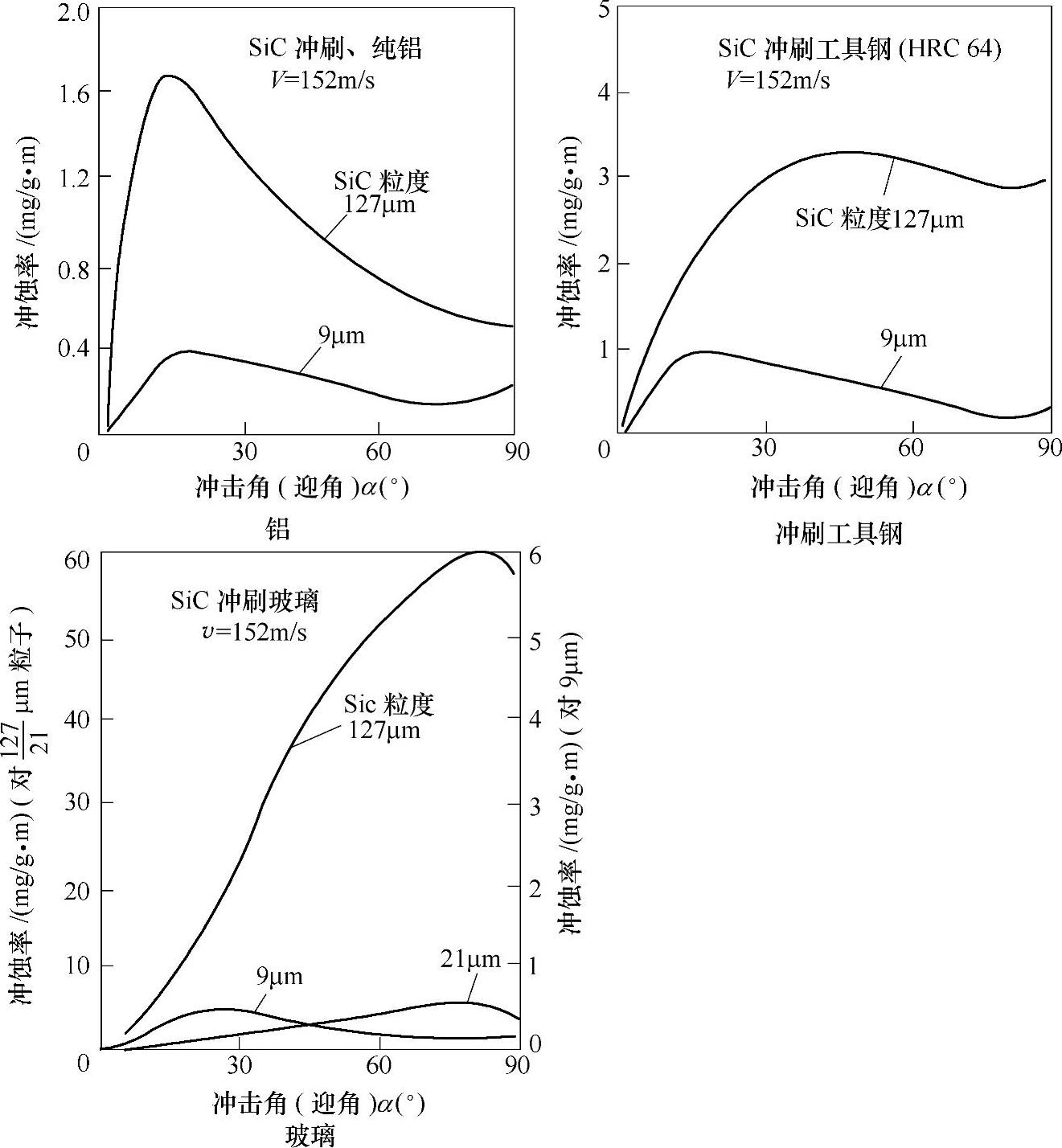

(2)磨料磨损 磨料磨损、材料硬度与磨损率的关系见图6-11及图6-12,对纯金属来说,耐磨性与硬度成线性关系, ,磨损系数k是常数。由相对耐磨性看,可看到

,磨损系数k是常数。由相对耐磨性看,可看到 的关系也符合,只是纯金属和脆性材料的k值有变化,有人认为这两根线k值不同,是反映了磨料磨损中对韧性材料的犁沟变形机制和脆性材料的脆性崩落机制的不同。图上在两者之间示意画的虚线,表示微观切削机制,认为对不同热处理状态的钢来说,随硬度增加,磨屑形成由变形机制向切削机制过渡。实验中已发现纯铁、各种硬度值的钢和硬质合金,磨屑组成中都是以切屑为主(>70%),犁屑为辅(20~30%),硬度增高韧性减少时,有犁屑减少,切屑增加倾向,但并不存在以犁屑为主的阶段。(https://www.xing528.com)

的关系也符合,只是纯金属和脆性材料的k值有变化,有人认为这两根线k值不同,是反映了磨料磨损中对韧性材料的犁沟变形机制和脆性材料的脆性崩落机制的不同。图上在两者之间示意画的虚线,表示微观切削机制,认为对不同热处理状态的钢来说,随硬度增加,磨屑形成由变形机制向切削机制过渡。实验中已发现纯铁、各种硬度值的钢和硬质合金,磨屑组成中都是以切屑为主(>70%),犁屑为辅(20~30%),硬度增高韧性减少时,有犁屑减少,切屑增加倾向,但并不存在以犁屑为主的阶段。(https://www.xing528.com)

图6-12 纯金属,脆性材料和各种热处理态的不同钢种的硬度与耐磨性对比

通过加工硬化可以提高材料硬度,但磨料磨损试验中看不出对磨损率有影响,因为磨损过程中,磨损表面会加工硬化,随摩擦热的影响,也会软化,所以通过加工硬化提高原始硬度,只能对轻载条件下的磨损有利,一般是没有效果的。除非是合金热稳定性很好,即不易发生再结晶软化才有用。对时效硬化型合金,由于磨料磨损时摩擦热可以使微区的温度上升到300~500℃,甚至更高(决定于载荷和速度)。这种温度对铝基、铜基合金来说组织上已过时效软化了,因之时效处理的硬度不反映耐磨性,即时效处理对提高耐磨性是无效的。但是,对Fe基、Ni基、Co基合金,时效后组织的热稳定性较好,那么时效处理的硬度是可以起一定的作用的。总之,稳定的组织结构(在相应摩擦热的微区温升条件下)所代表的硬度,才能改善耐磨性。图6-12中,碳含量高的钢碳化物多,碳化物是较稳定的,耐磨性才能好。如是合金钢或合金白口铸铁,形成的碳化物硬度高,稳定性高(如VC、NbC、Cr7C3和WC都比Fe3C硬度高),则耐磨性便更好。多相合金的磨损率,一级近似可用各组成相的磨损率叠加去处理。但大块的硬脆相会发生崩落,对耐磨性不利,所以除数量外,大小分布也还有影响。

为防止发生脆性崩落影响耐磨性,对材料的韧性有一定要求。因通常韧性高后硬度便低,Zum-Gakr根据白口铁及陶瓷等材料的试验结果,认为耐磨性与断裂韧性关系上有个峰值(约为K1c=120MPa·m1/2),小于此值虽硬度高,但太脆,耐磨性不好;超过此值韧性已足够,此时如追求韧性增加,硬度反而低了,耐磨性也不好,因此时磨损机制已由脆性碎屑(崩落),变成微切削为主的机制,故硬度是主要矛盾了。

高Mn钢(Mn13)是奥氏体基体的耐磨钢,这钢种的特点是易加工硬化(原始硬度200HBW多,强烈形变后可到500HV以上),在间歇性的定点挤压条件下,如颚式破碎机的齿板,在粉碎难于破碎的矿石时,耐磨性是好的,因为此时磨损机制主要是应变疲劳;但在破碎易碎矿石即轻载条件下使用时,磨损机制主要是高周疲劳,则Mn13的耐磨性就不如淬火低温回火的合金结构钢。用于滑动接触式的连续性重载,如挖掘机的刀头,此时磨损机制以微切削为主,则Mn13或合金结构钢就不如硬质合金、高铬白口铸铁或经过二次硬化处理的基体钢。对用于风扇磨的打击板,损伤是小角度的冲蚀,磨损以微切削为主,故高铬白口铸铁具有最好的耐磨性。

在选用各种抗磨材料(如合金钢、高锰钢、高铬白口铁、硬质合金、钴基合金等)时,要综合考虑不同磨损条件下的主要磨损机制,材料在不同磨损机制时的耐磨性,以及材料的工艺性和成本费用。因为磨损总是由表面引起的,所以应优先考虑进行表面处理(包括合金涂层)。

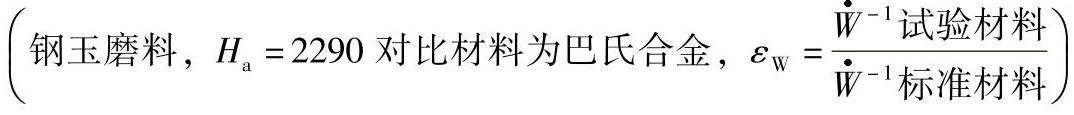

(3)冲蚀磨损 冲蚀磨损是流体(液和汽)夹带的粒子流冲刷工件表面形成,此时磨损率 的定义为金属(或被磨损材料)的失重与磨粒的重量比。在粒子流为稳态时,

的定义为金属(或被磨损材料)的失重与磨粒的重量比。在粒子流为稳态时, ,v为粒子流速,n值通常为2.3~2.4。上式中流速v为60~400m/s,(对涡轮,流速通常为250m/s),流速小于60m/s一般不发生严重冲蚀。固体粒子的冲蚀磨损机制是硬粒子打击表面时造成短程微切削与塑性变形形成的坑,在反复塑变情况下形成磨屑。由于流速降低到60m/s下冲蚀磨损一般可减轻到可接受的程度,所以在物料输送管道等设计中,在满足使用性能要求前提下,应把粒子流速降下来。再是物流的冲击角对冲蚀磨损率有很大影响,图6-13为不同粒度的SiC硬粒子在一定流速下冲刷软或硬脆材料的磨损率与冲击角关系,硬脆材料在接近90°冲击时,会因脆性碎裂而出现严重磨损。软韧材料通常在约30°冲击角时磨损率最大,这主要是由于短程微切削引起的。减小冲击角到几度对这两类材料都可有效降低冲蚀磨损率。

,v为粒子流速,n值通常为2.3~2.4。上式中流速v为60~400m/s,(对涡轮,流速通常为250m/s),流速小于60m/s一般不发生严重冲蚀。固体粒子的冲蚀磨损机制是硬粒子打击表面时造成短程微切削与塑性变形形成的坑,在反复塑变情况下形成磨屑。由于流速降低到60m/s下冲蚀磨损一般可减轻到可接受的程度,所以在物料输送管道等设计中,在满足使用性能要求前提下,应把粒子流速降下来。再是物流的冲击角对冲蚀磨损率有很大影响,图6-13为不同粒度的SiC硬粒子在一定流速下冲刷软或硬脆材料的磨损率与冲击角关系,硬脆材料在接近90°冲击时,会因脆性碎裂而出现严重磨损。软韧材料通常在约30°冲击角时磨损率最大,这主要是由于短程微切削引起的。减小冲击角到几度对这两类材料都可有效降低冲蚀磨损率。

在水力机械中水流冲击部件,如水轮机或泵的叶轮,在过水面上水流发生湍流时,会出现气泡,在气泡破灭瞬间,会造成液滴冲击过水表面,由于反复塑变发生应变疲劳而形成鱼鳞状蚀坑,一个蚀坑的出现会导致湍流现象更严重,又造成新的蚀坑,最后在这个部位的整体材料都可变成峰窝状结构,这种现象称为气蚀(有的也称冲蚀)。

图6-13 冲蚀磨损中 与α角关系

与α角关系

气蚀的成因是流体发生湍流引起的,如保持层流便不会发生这种现象。所以水流的通道形状正确,保证层流对防止气蚀是关键的。再是过水表面粗糙度也很重要,由于表面粗糙度高,或表面有缩松,缩孔或夹杂物暴露,都可引起湍流而作为气蚀源。对材料选择来说,因气蚀是液滴反复冲击表面发生塑变后疲劳裂纹扩展引起的,故如材料硬度高,或弹性应变能大

都可增加塑变抗力,改善材料抗气蚀性能。

都可增加塑变抗力,改善材料抗气蚀性能。

(4)微振(微动)磨损 微振磨损通常是发生在紧配的摩擦副间,例如紧配的轴与孔,螺栓紧固构件,多股编织的钢丝绳,这些摩擦副间的相互运动振幅常只有20~400μm,此时这对摩擦副的接触表面会因相互间发生电化学腐蚀作用产生腐蚀产物(如钢表面出现红色氧化铁),产物在微振作用下脱落成磨屑,这种能起磨粒作用的磨屑又在高的接触应力下通过微振使表面发生磨损,这就是微振磨损。微振磨损造成工件表面应力,随之这些磨痕就会引发疲劳,最后导致断裂。因之微振磨损又被称为微振腐蚀或微振疲劳。

因为微振磨损的起因是微振及电化学腐蚀,故防止措施首先是加强紧配,使不出现微振。不能做到这一点时可采取在摩擦副间加绝缘层,例如充填聚四氟乙烯(套或膜),或润滑油。

总之,在讨论材料在特定条件下的耐磨性与材料的组织结构或性能的相互关系时,目前大多数工作只是拿材料原始态的情况来说的。在磨损过程中材料表层的组织结构与性能肯定有了许多变化。如果不是从这些变化了的情况去考虑耐磨性与它们的相关关系,无疑留下了很大漏洞。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。