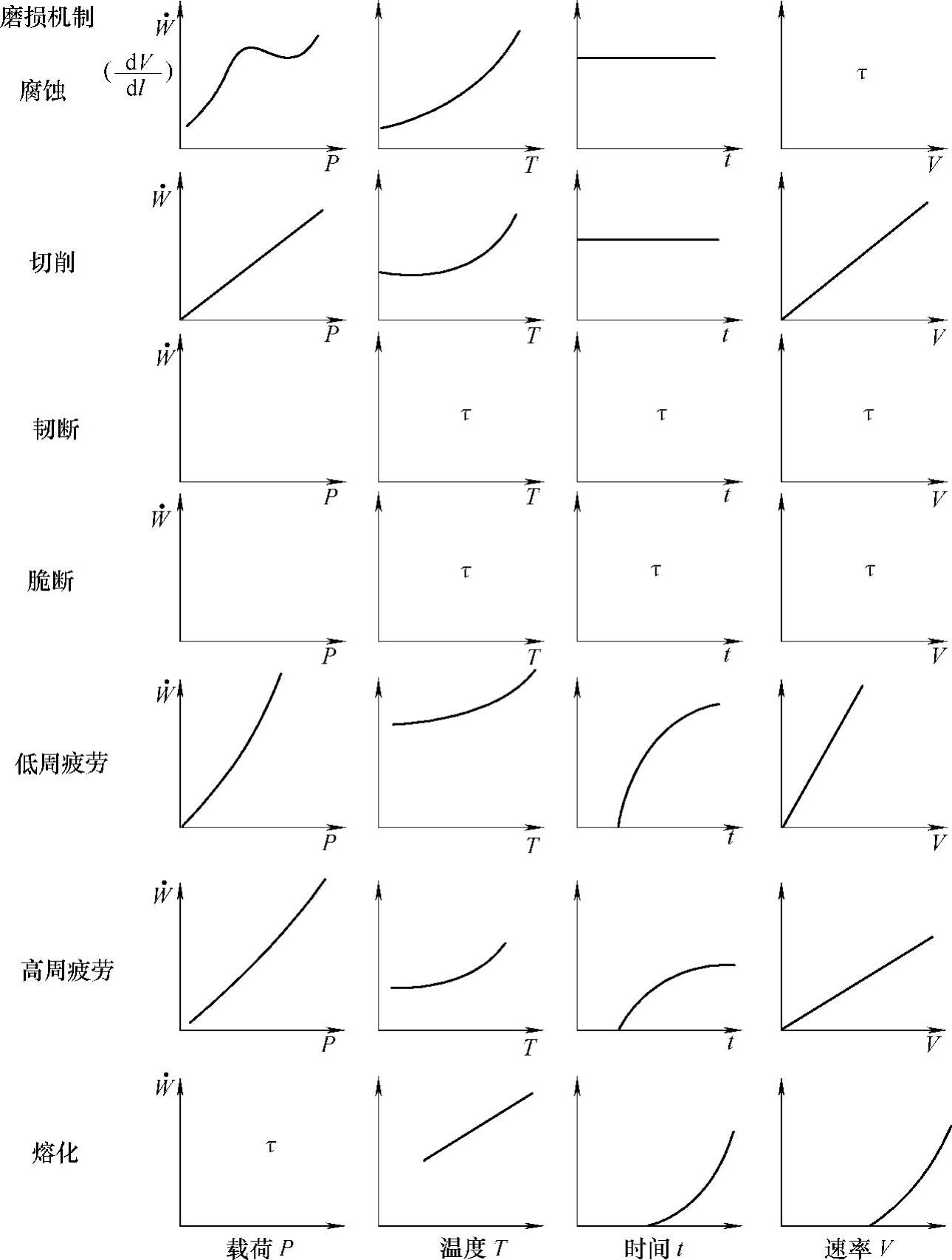

磨损工况条件是指摩擦系统中接触面上作用的力即载荷的大小、接触面间的相对运动方式(滑动或滚动)、相对运动速度、接触持续时间、润滑条件、介质情况及温度等,磨料磨损还有磨粒的状况。Ludema(1981)关于压力P、温度T、时间t和速度V对各种磨损机制之磨损率的影响示于图6-4。

载荷与速度是轴承设计中工作极限的标志,如PV值就确定了磨损极限。润滑条件述及油膜建立、润滑剂性质等。介质环境主要述及表面膜形成速率及腐蚀速率问题。

在磨料磨损情况下,被磨材料原始硬度Hm和磨粒硬度Ha的比值决定了耐磨性。Richardson的数据是Hm/Ha>0.8,耐磨性 才能有明显改善,但如要做到可忽略磨料磨损,应使Hm/Ha≥2.5。Moore的结论是Hm/Ha≤0.6~0.77,磨损率W都较高,且与比值几乎无关系;Hm/Ha≥0.9到1.4,则磨损量很小。Larsen-Basse认为Hm/Ha≤0.83,磨损率会随比值降低而线性增加。

才能有明显改善,但如要做到可忽略磨料磨损,应使Hm/Ha≥2.5。Moore的结论是Hm/Ha≤0.6~0.77,磨损率W都较高,且与比值几乎无关系;Hm/Ha≥0.9到1.4,则磨损量很小。Larsen-Basse认为Hm/Ha≤0.83,磨损率会随比值降低而线性增加。

图6-4 各类磨损机制时外部条件对磨损率的影响

对软磨料(Hm/Ha≥1)为什么会导致磨损的问题,Robinowich(1981)提出磨料与金属内部都是软中有硬、硬中有软的,磨损是由于软磨料中的硬组成遇到了被磨损金属中的软组成造成的。陈南平等(1983)认为还应考虑摩擦副的热稳定性,因为摩擦热肯定是会起作用的。

在滑动磨损时,磨粒楔入被磨损表面时的进入角,或称迎角。对磨屑的形成也有影响,图6-5说明形成切屑时,迎角α要大于临界值αc,否则磨损只是由于疲劳形成的犁屑造成,即使α>αc时,切屑也最多只占犁沟体积40%。我们在多磨粒试验中测出(迎角是随机分布的)磨屑中犁屑为20~30%,切屑为80~70%;Hm高的切屑量多,犁屑量减小。而磨粒迎角对切屑形成量的影响如图6-6所示。(https://www.xing528.com)

图6-5 单磨粒试验中迎角对磨屑形成的影响

图6-6 磨粒迎角对切屑形成量的影响

磨粒的粒度(尺寸大小)对磨损率的影响如图6-7所示,在粒度小于100μm时,随粒度增加磨损迅速增加,粒度超过100μm后磨损率的变化便较缓慢。如磨粒尺寸小于1μm,基本看不到磨粒磨损现象,因之如在润滑条件下,只要润滑剂能过滤到没有大于1μm的粒子,便可防止发生磨料磨损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。