相互接触的物体双方,如发生相对滑动便会产生摩擦现象。Bowden和Tabor提出,在干摩擦情况下,摩擦系数μ由三种情况组成:表面不平度(有微凸体)造成的机械啮合,由较硬一方的微凸体压入对方产生的犁沟效应和双方微凸体接触应力过大发生冷焊引起的粘着效应。由表面不平度考虑,则摩擦力就是要克服双方接触表面微凸体间的啮合(互锁)作用,也就是说,在刚性情况(极端情况)下,摩擦力是指能把一个表面的微凸体抬高到超过另一表面的微凸体的力。如果锥形微凸体的平均倾斜角是θ,则

μr=tanθ

由犁沟效应看,是一方硬而尖的微凸体压入软的对方表层,在滑动时把对方软金属推挤到两侧或出现切屑,而在软金属表面形成犁沟,这样可以设想摩擦力就是软金属压入硬度和犁沟截面积的乘积,由此可以得到下式:

对粘着效应来说,摩擦力就是要能剪切开由于微凸体间相互接触发生塑性变形,破坏了表面氧化膜,使双方微凸体出现金属间接触,在应力下发生冷焊而形成的粘结状态。在极端情况下:

式中 S——粘结部位的平均剪切应力,材料越软,S值越低;

P——对软材料的压入硬度。

如上所述,若把滑动摩擦系统中这三种情况都考虑在一起,分别用fr,fp和fa代表表面粗糙度、犁沟及粘着三种模式所占百分数,则该系统的摩擦系数应为:

μ=μr·fr+μp·fp+μa·fa (6-1)

同时

fr+fp+fa+fc=1 (6-2)

fc表示接触面上弹性变形部分所占百分数。

但是由式(6-1)计算的μ值约为0.2,实测值通常为0.3~1.2,其差别太大。后来把粘着部分的效应,用滑移线场理论对此处的塑性变形进一步做了分析,得到:

式中 θ——微凸体最大倾角。

这样μa值可为0.4~1.0,与实测值接近了。Rabinowicz建议考虑用粘着能量去修正μa,在体心立方和面心立方的纯金属中,用它的修正值计算的μa与实测值相近。

Suh等利用锥体单磨粒进行磨损试验测得的μ值比tanθ/π要大(此值应包括μa与μp二项),其实测值与Goddard-Wilman的计算值符合得较好,该式是

(https://www.xing528.com)

(https://www.xing528.com)

由此去推论,μp值应比tanθ/π大,可能要达2tanθ/π。

由上述讨论可看到,摩擦系数终究主要只是与微凸体的高度、变形和粘着有关的问题,显然表面粗糙度低,配对材料中有一方容易变形,特别是双方化学成份差别比较大时,则一般不易发生粘着,或粘着力小,此时摩擦系数可以较低(对粘着情况的影响因素将在下节中讨论)。通常是摩擦系数低,则磨损率也低,如表6-1,μ值和磨损系数k的对数是线性关系,但也有例外,如表6-2。摩擦和磨损这两者肯定有联系,但相互关系很复杂,可能摩擦中主要的能量消耗在变形,而磨损,至少对形成磨屑来说,要附加一个断裂功。但是如一个系统中摩擦力发生突然增加的现象,常常标志磨损机制有变化,是零件失效的先兆。

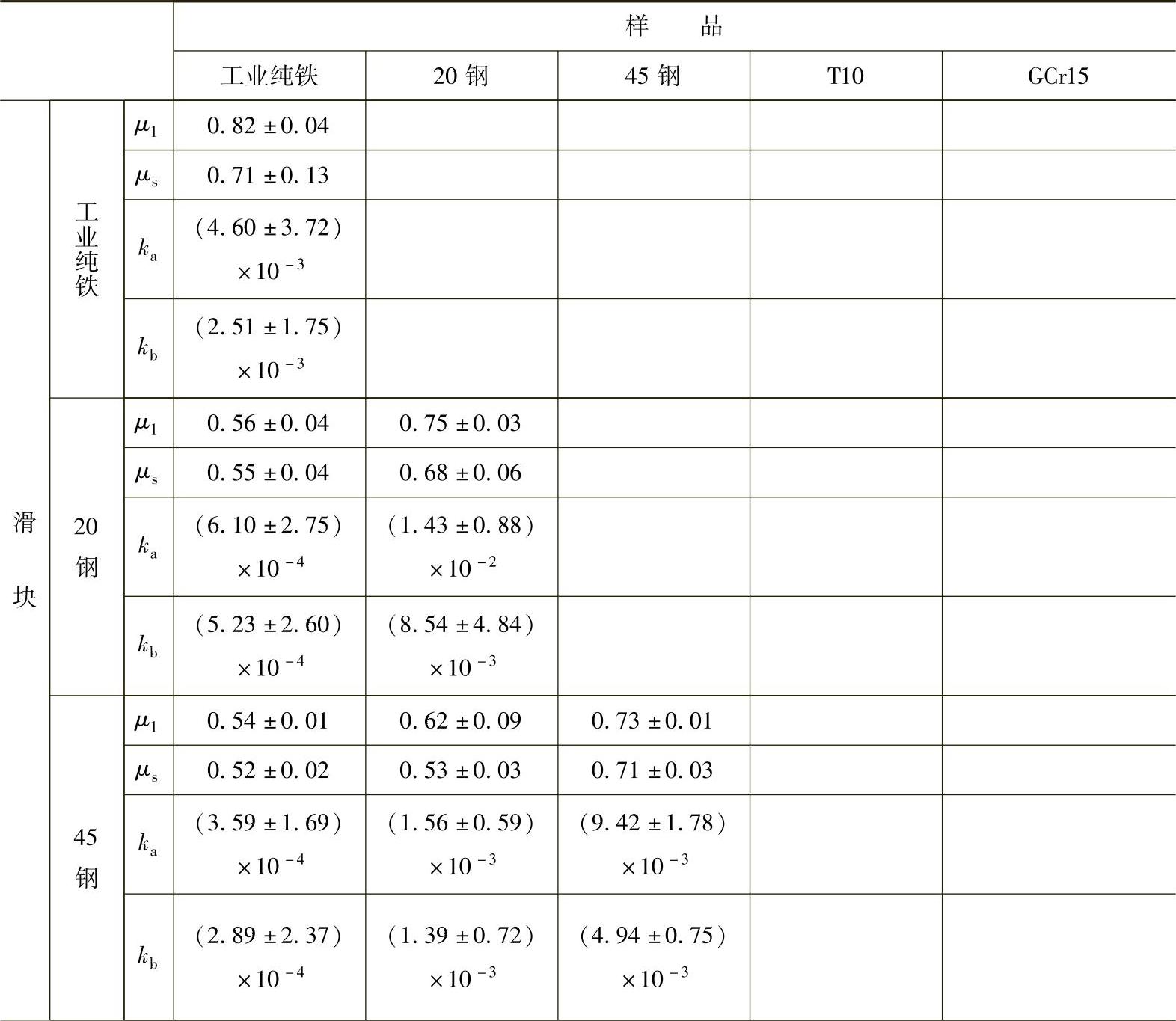

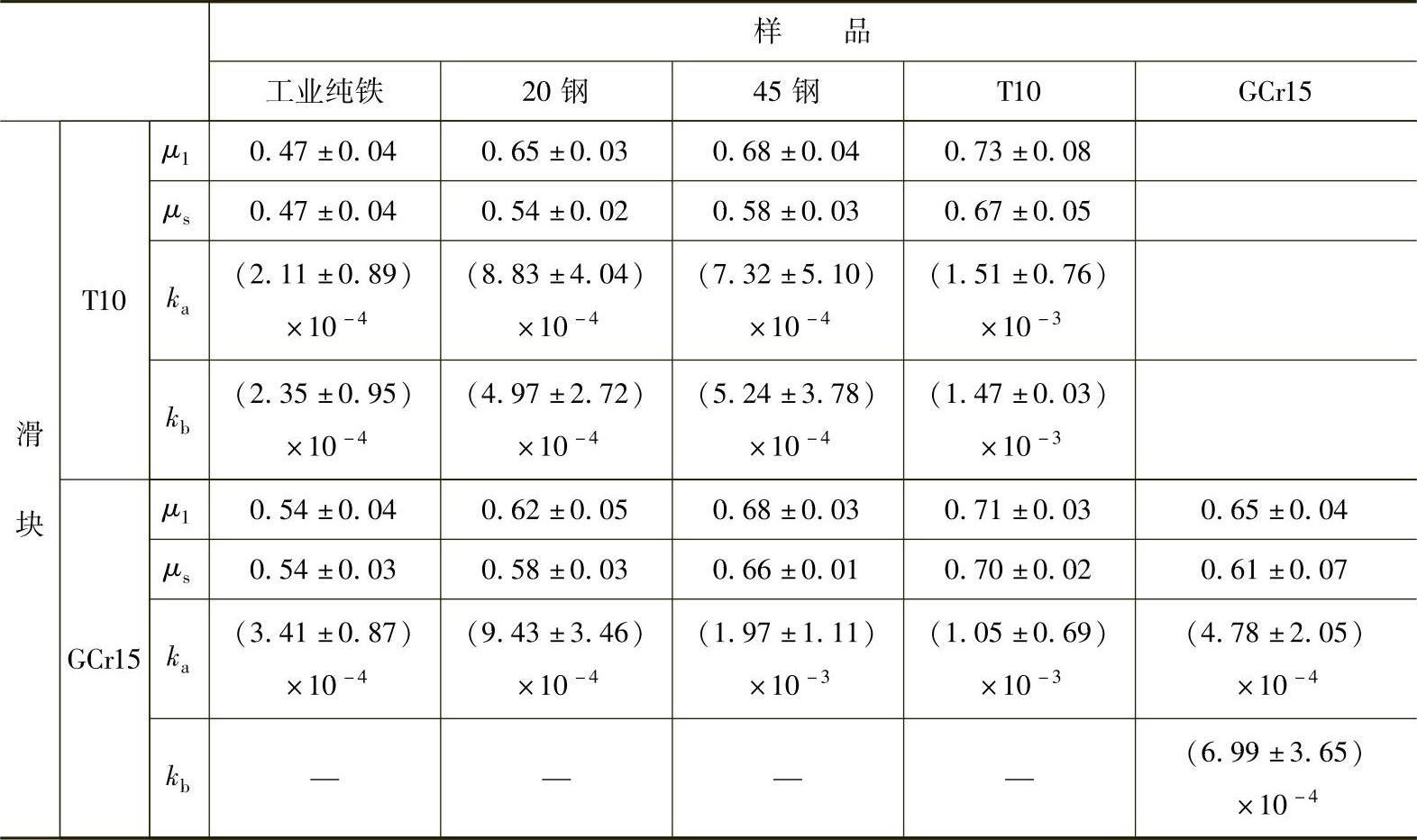

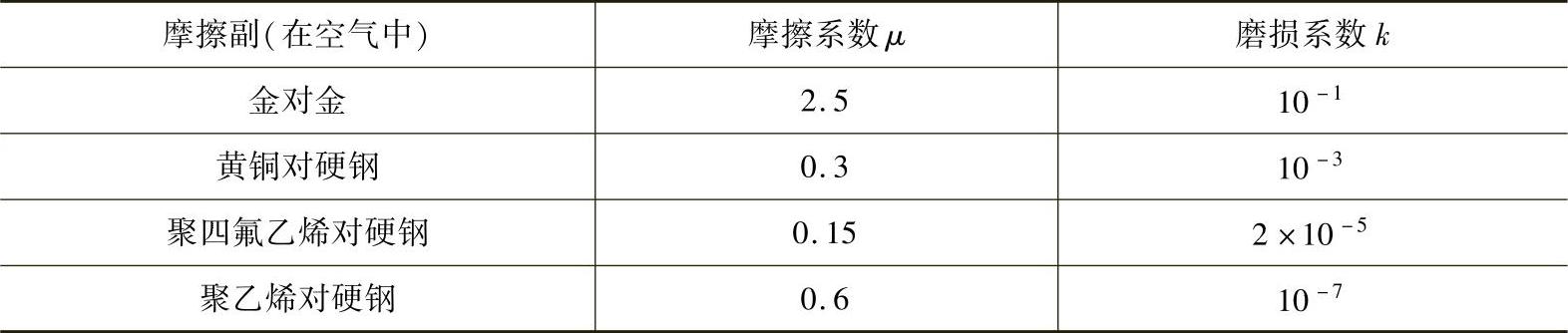

表6-1 几种钢的摩擦系数和磨损系数(干滑动摩擦)

(续)

注:μ1—初始阶段的摩擦系数;μs—滑程36米的摩擦系数;ka—试样的磨损系数;kb—滑块的磨损系数。

表6-2 几种摩擦副的摩擦系数μ与磨损系数k

表6-1还说明,滑程初始阶段的摩擦系数通常要大些,此时是不稳定状态,经饱合后摩擦系数才稳定下来,因之一般提供的摩擦系数应是稳态时的情况。环境介质也有影响,例如都是在硬钢的干摩擦副中,在大气介质中典型的μ值为0.6,而在真空中μ值要高得多。石墨与石墨配对件在大气中μ值约0.1,但在干燥空气中可高达0.5以上。这些肯定都是因摩擦表面介质条件有了变化引起的。

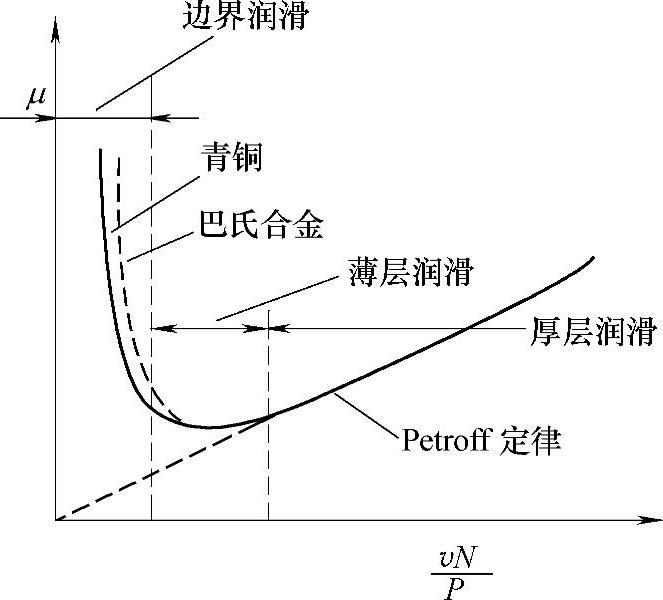

图6-1 油润滑轴承中的润滑区间划分

在润滑条件下,摩擦系数便会因润滑情况而有很大差异(图6-1)。在厚层润滑状态符合Petroff定律[1],即摩擦系数μ和参数 成正比。其中ν为润滑油的粘度,N为轴转速,P=W/LD表示轴承压力(W为轴承支承负载,L为轴颈长,D为轴颈直径)。当参数

成正比。其中ν为润滑油的粘度,N为轴转速,P=W/LD表示轴承压力(W为轴承支承负载,L为轴颈长,D为轴颈直径)。当参数 减小到一定值时,μ的变化便脱离线性关系,出现最低值,

减小到一定值时,μ的变化便脱离线性关系,出现最低值, 再减小,μ便上升,如图6-1。μ到最低值前称厚油膜润滑,即油膜厚度超过25μm,相当于符合Petroff定律的轻载轴承,此时是油膜把轴颈与支承完全隔离的情况,摩擦系数小,如表6-3,是最理想的轴承设计。当

再减小,μ便上升,如图6-1。μ到最低值前称厚油膜润滑,即油膜厚度超过25μm,相当于符合Petroff定律的轻载轴承,此时是油膜把轴颈与支承完全隔离的情况,摩擦系数小,如表6-3,是最理想的轴承设计。当 参量小于一定值后,油膜减薄到配对材料的微凸体已有些开始接触,故摩擦系数增加,如接触表面粗糙度越低,则图6-1的μ值最低点越往左移。当

参量小于一定值后,油膜减薄到配对材料的微凸体已有些开始接触,故摩擦系数增加,如接触表面粗糙度越低,则图6-1的μ值最低点越往左移。当 值更低时,出现边界润滑情况,即油膜厚度由10-4cm(1μm)降到分子层厚度,此时的油膜性质便和整体油的性质不一样了。当速度降低,或负荷增加,将使油膜厚度比轴颈或轴承表面微凸体的高度还小,此时将出现粘结,但此时如微凸体表面还有合适分子层的润滑油,当这种润滑油中含有少量活性物质时,如有长链的脂肪酸,就会形成皂化铁盐粘附在轴颈表面,这样的润滑状态的摩擦系数典型值是0.1,但这种润滑状态实际是很难做到的。当用矿物油时,边界润滑的概念必须修正,因发现矿物油在0.5~3.0kN/mm2压力下会使粘度增加102倍,甚至103倍,发生弹性变形的固体表面间的这种吸附油膜,表现出类似固态特性,可阻止微凸体间的接触。例如在齿轮和滚动轴承中的情况,要出现这种润滑情况,则接触表面须光滑并匹配要好。对出现这种弹流动力学(EHD)状态接触的油膜厚度约为10-4~10-5cm数量级。而薄层润滑可看成是弹流动力润滑和边界润滑的混合,就发生在图6-1曲线上μ值最低点的左边一点。

值更低时,出现边界润滑情况,即油膜厚度由10-4cm(1μm)降到分子层厚度,此时的油膜性质便和整体油的性质不一样了。当速度降低,或负荷增加,将使油膜厚度比轴颈或轴承表面微凸体的高度还小,此时将出现粘结,但此时如微凸体表面还有合适分子层的润滑油,当这种润滑油中含有少量活性物质时,如有长链的脂肪酸,就会形成皂化铁盐粘附在轴颈表面,这样的润滑状态的摩擦系数典型值是0.1,但这种润滑状态实际是很难做到的。当用矿物油时,边界润滑的概念必须修正,因发现矿物油在0.5~3.0kN/mm2压力下会使粘度增加102倍,甚至103倍,发生弹性变形的固体表面间的这种吸附油膜,表现出类似固态特性,可阻止微凸体间的接触。例如在齿轮和滚动轴承中的情况,要出现这种润滑情况,则接触表面须光滑并匹配要好。对出现这种弹流动力学(EHD)状态接触的油膜厚度约为10-4~10-5cm数量级。而薄层润滑可看成是弹流动力润滑和边界润滑的混合,就发生在图6-1曲线上μ值最低点的左边一点。

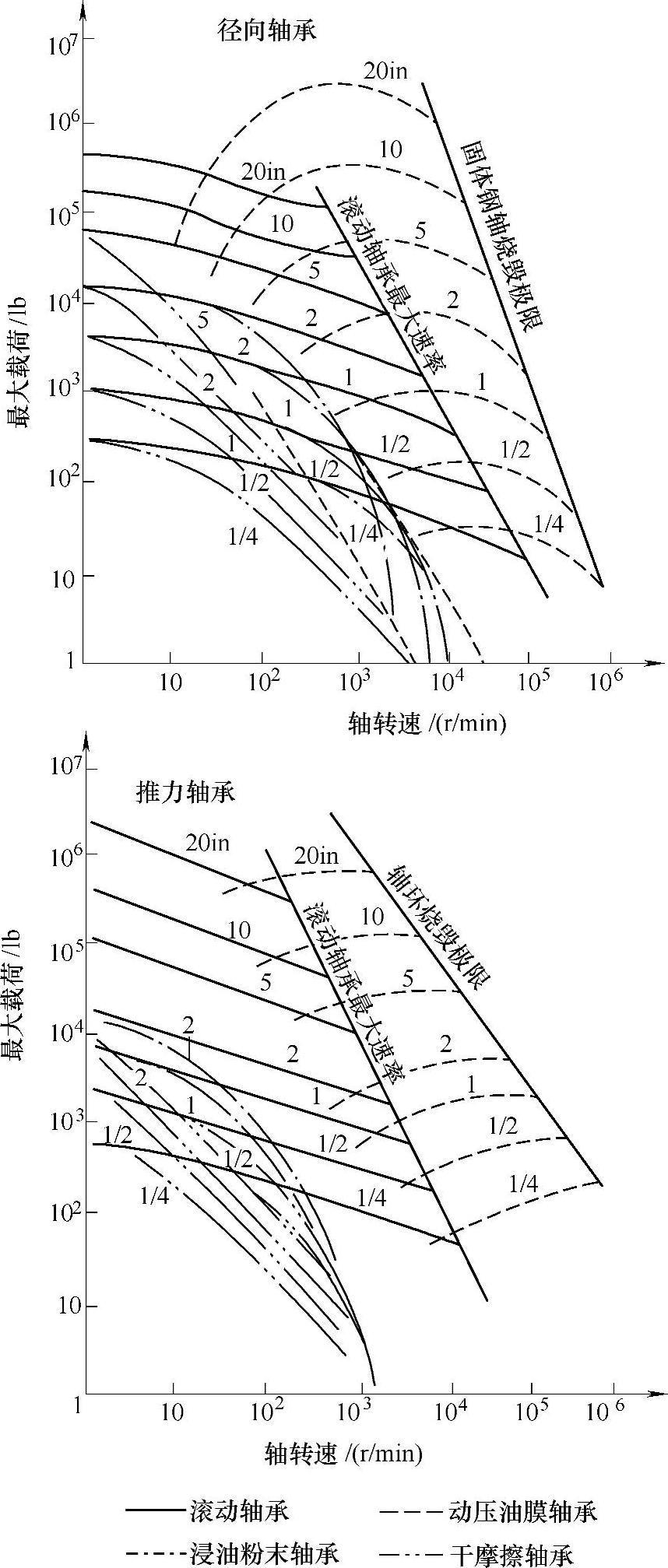

由以上讨论可看到,轴承等零件要在相对运动的接触面间保持油膜润滑,使摩擦系数减小以节能,或防止或减少磨损,与其载荷-速率(P-v)特性有关。图6-2是保证有油膜润滑时轴承设计中可参考的P-v特性曲线。超出这个限度,便不能保证油膜润滑(当然这是指规定的润滑油)。有些轴承失效就是因设计或使用中超过了P-v线上限,或者是用错了润滑油造成的,在有润滑条件下出现了不正常的磨损,就首先要根据上述规律去判断是否润滑失效。

图6-2 各类普通轴承的P-v特性曲线(A.Z.Szeri:Tribology.1980.p14—15)

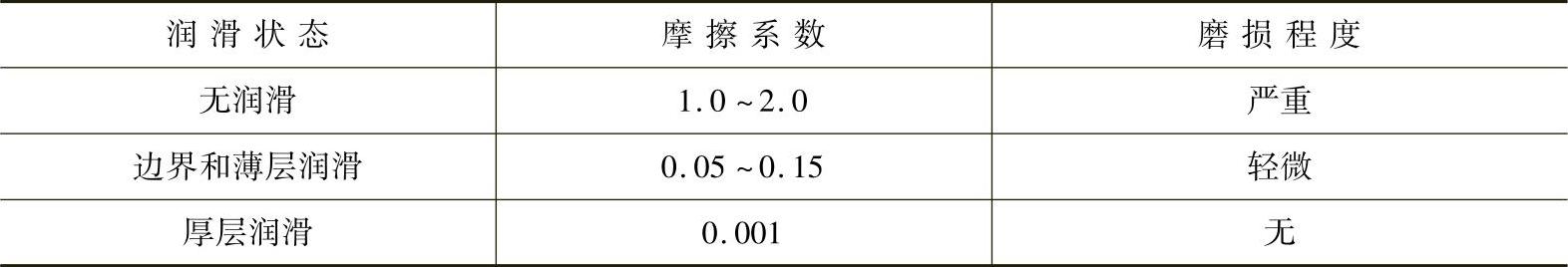

表6-3 各种润滑情况下摩擦系数平均值与磨损程度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。