裂纹源的位向包含裂源的部位及其扩展的方向。零件裂纹一般都起源于应力集中处,包括形貌应力集中与各种材质缺陷应力集中。应力集中在截面变化处(圆角、台阶、键槽、小孔)、过盈连接处和表面损伤处(鳞翅刀痕、蚀刻痕、刮伤)等位置;材质缺陷则有锻造折迭、夹杂、偏析等。但是,应力集中并不都是裂纹源,因此需要就以下几方面作具体分析,以便确定裂纹源的位置,并根据断口的形貌特征追溯裂纹源的方法。

(1)裂纹源的宏观位向

1)主裂纹的判定。零件、构件发生断裂时,常呈现多次断裂或多条裂纹并存的情况。对此就需要利用断裂裂纹发展的时间先后次序来判定主次裂纹:先发生的为主裂纹,后发生的为二次裂纹。往往主裂纹的判定有赖于二次裂纹的信息,并且二次裂纹常可作为主裂纹遭破坏后的辅助分析手段。

按照主次裂纹的相互关系,二次裂纹可有5种形式以及5种相应的主裂纹判定方法。

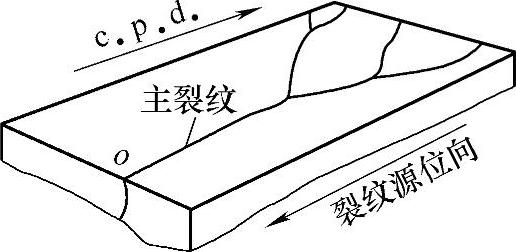

①分叉二次裂纹及逆叉溯源法。如图5-1所示,右边分叉均为二次裂纹,逆叉(向左)即可找到裂纹源o。

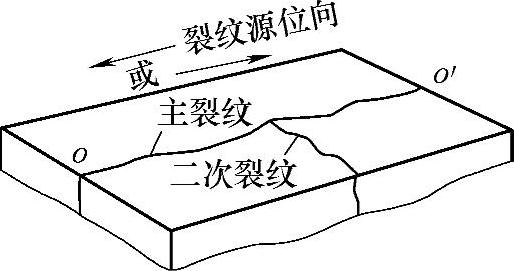

②T竖型二次裂纹及T型溯源法。如图5-2所示,在图示零(构)件上出现两条垂直相交的裂纹或是裂成2~3块碎片拼合呈T型裂纹。由于后生长的裂纹不可能穿越原有裂纹而扩展,因此图示二次裂纹为次生裂纹,oo′为主裂纹,裂纹源只能在主裂纹的o(或o′)处。由于次生裂纹是T字的竖直线,故称之为T竖型二次裂纹。

图5-1 分叉二次裂纹及逆叉溯源法示意图

c.p.d.—裂纹局部扩展方向

以上两点中主裂纹通常较二次裂纹稍宽而长。

③塑变二次裂纹和变形溯源法。对于正常的塑性材料,断裂起始(含裂纹源)截面把原有载荷传递给相邻截面,则使之更为过载而相继断裂,在该件最终断裂前将会累积一定量的总塑性变形。因此,在分析某零(构)件的碎片时,塑变特征最小的应为裂纹源,塑性变形较大处的裂纹为二次裂纹。例如,受横向载荷有一排铆钉孔(或螺栓孔)的连接板被拉断,其各个被拉断裂的孔中,塑变最小(近于原圆形)的孔应为最接近裂纹源的,其他断裂截面的裂纹为塑变二次裂纹。

图5-2 T竖型二次裂纹及T型溯源法

④脆断二次裂纹和拼块溯源法。对于裂纹由局部宏观脆断(疲劳开裂、应力腐蚀破裂、氢脆等)机理所致,但又在其他非断裂部分有塑变的情况下,可把若干碎块依次拼合(注意别碰擦断口),会发现有由于塑变而产生不相匹配之处。其密合程度好的和较好的断裂处为后断裂的,其裂纹为二次裂纹;密合程度最差的断裂裂纹为主裂纹,主源即在其上。

⑤介质二次裂纹和介质溯源法。主要是利用金属材料在环境介质中所发生的氧化、腐蚀等现象,并随时间的增长而加重(如氧化膜或腐蚀层增厚)。根据主次裂纹的发生有先后差别的性质,氧化或腐蚀比较严重的部位是主裂纹与主源存在部位;其他较轻部位上的裂纹则为介质二次裂纹。

2)宏观裂纹走向原则。裂纹的宏观走向通常按照应力原则与强度原则进行的。

①应力原则。在金属脆断、疲劳断裂和应力腐蚀破裂时,裂纹的扩展方向一般都垂直于主拉伸应力方向;而当韧性金属受转矩或金属受平面应力的情况下,其裂纹扩展方向一般平行于切应力方向。例如,软钢轴受扭,裂纹在大轴肩小圆角(高应力集中)处起源,并沿近于最大切应力方向(与轴线垂直方向)扩展而断裂;但在断口的局部地区也有偏离裂纹总扩展方向的情况,这种偏离情况主要是由于材质缺陷而引起的。(https://www.xing528.com)

②强度原则。这是指裂纹总是希望沿着最小阻力方向,即材料的薄弱点或缺陷处扩展的原则。有时按应力原则扩展的裂纹,在某处突然发生转向,显然这种转向的主要原因是由于材料内部缺陷的偏导作用。因此,在裂纹扩展的偏导转向处常可找到某种缺陷的痕迹(如夹渣、疏松、空洞等)。

③应力-强度组合原则。由于工程材料不可能要求没有任何内部缺陷,因此实际上金属零件裂纹扩展的走向取决于应力-强度组合原则。通常,当材质较均匀时,应力原则起主导作用,裂纹将按应力原则方向扩展;而当材质存在明显不均匀缺陷时,应力原则将受到严重干扰甚至出现以强度原则为主的裂纹扩展情况。当然,应力原则与强度原则对裂纹扩展影响一致的情况也是可能的。例如表层硬化的轮齿、凸轮工作面、滚动轴承的滚子等零件;其按应力原则的最大接触剪应力在表层下且平行于表面的某一深度处,而按强度原则的材料缺陷也处于硬软过渡层处,这时如在过渡层处萌生裂纹,则此裂纹就可能沿此过渡层而扩展,即按应力原则与强度原则相一致的方向扩展而导致片状剥落。

3)典型断口上裂纹源的位向。在介绍各种断口的典型形貌时已分别把断口上的裂源区、扩展区和瞬断区作了分析。由于断裂源区与断裂原因分析的特殊重要性,所以从常见断口中提出典型的断口形貌,如放射条纹、人字条纹、疲劳贝纹等来分析裂源的位向。

断口上的放射条纹或人字条纹,如无明显或严重应力集中,则这些条纹的汇聚或收敛处即为裂纹源。如果存在切槽等严重应力集中条件,则裂纹源(与前相反)在应力集中区。

断口纤维区的中心常为裂纹源所在。纤维区形状为圆形或椭圆形时,则他们的中心为裂源;如果纤维区形状为半圆(如冲击断口)时,则裂源在试样表面(即严重应力集中区)。

断口上存在剪切唇区的情况,裂源常位于无剪切唇的表面部位,因为剪切唇通常反映瞬断形貌,而裂源区显然与瞬断区相对立而存在。

断口出现凹凸不平区与平坦区时,裂源通常在于标志稳态扩展的平坦区内。

具有疲劳贝纹的断口,其裂源通常位于贝纹线(前沿线或休止线)曲率半径最小处,或在与贝纹线相垂直的放射状条纹的汇聚处,或在瞬断区的对面区。由于疲劳断裂的重要性与广泛性,其在各种受载与应力状态下,不同截面,特别是不同应力集中条件下,其断口三区的变化复杂,需在把握上述总的原则下具体分析确定疲劳裂源。

环境致断的各种断口的裂源通常位于受环境介质损伤(如腐蚀、氧化、氢蚀等)最严重的表面或表层。

(2)裂纹源的微观局部位向 为了分析某种断裂的机制、原因以及影响因素,个别情况下也为确定宏观裂源的位向,需要分析裂源的微观局部位向。

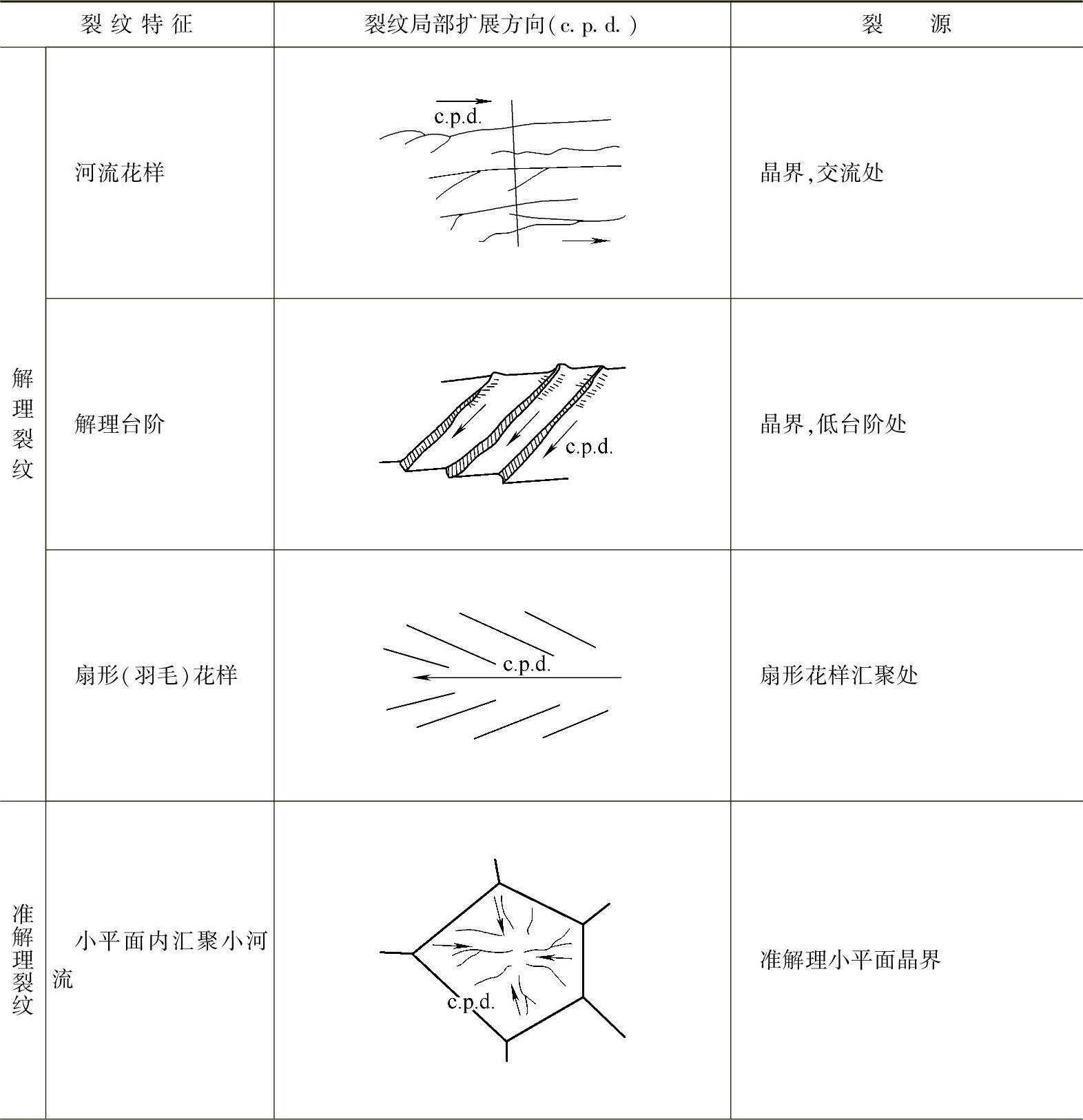

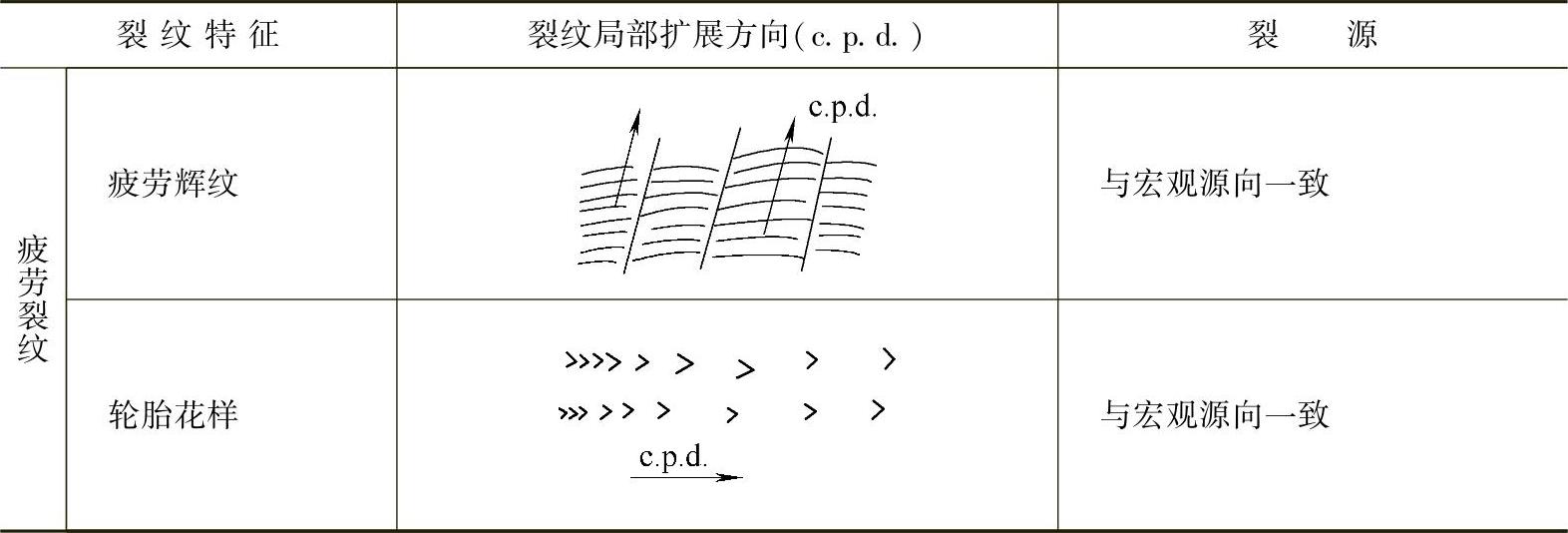

微观(显微)裂纹是指与电子断口图像相对应的裂纹;因此,其分析与判别应使用断口微观形貌特征来确定。下面就常见的解理、准解理与疲劳断口及其裂纹列表(表5-2)加以说明。

表5-2 解理、准解理与疲劳断口及其裂纹

(续)

由表5-2可知,微观上裂纹的扩展方向可能是沿晶(界)的,也可能是穿晶或是混合的。特别是由于成因和条件的不同,同一种裂纹也可呈现为不同状态。例如淬火裂纹,因过热或过烧引起的呈沿晶扩展,并可呈现粗晶或粗针马氏体等特征;对于因冷却速度过大或其他因素引起的应力集中而产生的淬火裂纹来说,则是穿晶扩展,或是混合型扩展。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。