(1)应力集中系数修正 由于使用及工艺的要求,构件常常有台阶、小孔、键槽等,使横截面产生突然变化,从而引起局部的应力集中,这将显著地降低构件的疲劳极限(参见第2章应力集中部分),但是实验证明,疲劳极限的降低程序并不是与应力集中系数成正比的。为此提出了一个有效应力集中系数Kf去处理疲劳设计中的应力集中问题。令:弯曲(或拉伸)时,有效应力集中系数

扭转时的有效应力集中系数

式中 σ-1,τ-1——分别为弯曲、扭转时光滑试件对称循环的疲劳极限;

σ-1K,τ-1K——分别为弯曲、扭转时有应力集中现象试件的对称循环疲劳极限。

不同情况下的有效应力集中系数可由实验去测定,这个比值与材料的缺口敏感性(由缺口敏感系数q代表)有关,即

qf值与钢材强度关系见图4-6。

图4-6 材料拉伸强度极限和缺口曲率半径对相对缺口敏感度的影响

(2)尺寸效应 材料的疲劳极限σ-1值通常都是用小试样测定的,其直径一般在ϕ7~ϕ12mm,而实际构件的截面往往大于此值。试验指出,随着试样直径的加大,疲劳极限下降。强度高的钢(合金钢)比强度低的钢(低炭钢)下降得更快。究其原因一般认为:在试样表面上拉应力相等的情况下,尺寸大的试样,从表层到中心的应力梯度小,处于应力区的体积大,在交变应力下,受到损伤的区域大,碰到缺陷的几率也大。根据链条薄弱环节先断的概念,大尺寸的疲劳极限也就降低了。

构件尺寸的影响用尺寸系数表示:

式中 σ-1ε、τ-1ε——分别为弯曲、扭转光滑的大尺寸试件的疲劳极限,它们分别小于标准试样的疲劳极限σ-1及τ-1;

εσ、ετ——尺寸系数,均小于1。具体数值可查图4-7。

图4-7 构件的尺寸系数

(3)构件表面状态的影响

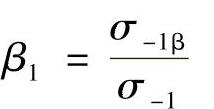

1)表面加工的影响。构件表面的粗糙度,机械加工的纹道都会影响疲劳极限。表面损伤(刀痕,打记号,磨裂)本身就是表面缺口,会产生应力集中,使疲劳极限下降。而且材料的强度越高,缺口敏感性越显著,则表面加工质量对疲劳极限的影响越大。这个影响用表面加工系数β1表示:

式中 σ-1——经磨削加工的光滑试件的疲劳极限;

σ-1β——同一材料在各种不同表面加工条件时的疲劳极限。

β1的具体数值可按材料的强度σb和加工方法由图4-8查得。

图4-8 构件表面加工系数β1(https://www.xing528.com)

2)表面腐蚀的影响。金属构件在腐蚀介质(淡水或海水)中工作时,因腐蚀造成粗糙表面,促使其产生疲劳裂纹而降低构件的疲劳极限。腐蚀影响用表面腐蚀系数β2表示。

式中 σ-1——试件在干燥空气中的疲劳极限;

σ-1c——同一材料在腐蚀介质中的疲劳极限。

β2是小于1的系数,可由图4-9查出。

图4-9 构件的表面腐蚀系数β2

3)表面强化的影响。由于金属表面是疲劳裂纹核心易于产生的地方,而且承受交变弯曲或交变扭转负荷的构件,表面处应力最大,因此采用表面强化处理就成为提高疲劳极限的有效途径。常用的表面处理方法有表面冷作变形(喷丸,滚压,滚压抛光等)、表面热处理(表面渗碳,氮化,氰化,表面高频或火焰淬火等)以及表面镀层和涂层等。

表面处理提高疲劳极限的原因在于,表面强化后不仅因提高表面层的强度而提高了表面层的疲劳极限,而且由于强化层的存在,改变了表面的内应力分布,使表面层产生残余压应力,这样就降低了表面拉应力,使疲劳裂纹不易产生或扩展。

在工程计算中,表面强化的影响用表面强化系数β3来表示,如表4-3所示。

表4-3 表面强化系数

注:1.高频淬火的数据是由直径10~20mm,硬层厚度为(0.06~0.20)d的试件实验求得;对大尺寸试件,强化系数的值有所降低。

2.氮化层厚度为0.01d时用小值,(0.03~0.04)d时用大值。

3.喷丸强化的数据是由厚度为8~40mm的试件求得,喷丸速度很低时用小值,速度高时用大值。

4.滚压强化的数值是由直径为17~130mm的试件求得。

上述表面加工系数β1,表面腐蚀系数β2和表面强化系数β3总称为表面状态系数,以β表示。在计算中,应根据具体情况按主要的因素选取相应的β值。例如,若零件仅经过切削加工,则β=β1;若构件又经过强化,则β=β3;若构件在腐蚀介质中工作,则β=β2,不必将各β相乘。

构件材料标准试样的疲劳极限经过有效应力集中系数、尺寸系数和表面状态系数等修正后,可得构件的疲劳极限,作为疲劳设计参量。

许多零件是以无限寿命(Nf>107)进行设计的,因此对早期失效零件,首先应核算其强度设计。上面介绍的经典的名义应力法比较简易,假如不是设计上的问题,就应在材料质量上、工艺上或使用维护上找原因。下面以汽车半轴早期疲劳断裂为例加以说明。

图4-10 BJ 130汽车后半轴

BJ 130汽车后半轴(图4-10)是连接后轮与后桥齿轮的零件,作用是传递转矩。材料为40Cr钢,生产工序是锻造→退火→粗加工→调质热处理(280~300HBW)→校直→精加工→感应加热表面淬火→低温回火→校直→磨加工。

零件经高频(200kHz,100kW)淬火,淬硬厚层约1.5mm,表面硬度大于55HRC。使用中发生扭断,经统计平均寿命为4×104km,有的仅有2×104km。断口为疲劳断口,断裂部位多在法兰与轴交接处,也有在凸轮台变截面处断裂。疲劳裂纹源都靠近表面,疲劳源处最大应力超过疲劳极限。这是由于法兰根部往往不易淬上火以及淬硬层太薄(一般要求表面硬化层厚达R/4,如轴的半径为R=17.5mm,则R/4≈5mm;现1.5mm的淬硬层太薄),从而造成承受大应力处材料的疲劳强度降低。改进方案是采用中频(2500Hz,100kW)淬火,感应圈设计合理化(图4-11),使法兰根部淬上火;淬火时从法兰部位开始,留2~3mm间隙;感应器先停5~6s,然后一面喷水,一面使半轴下移,进行连续淬火;在花键槽处,放慢移动速度,到距尾端10mm处停电。结果各处都有5mm深的淬硬层,其厚度为52HRC。经台架试验得到:原工艺处理的半轴在5600N·m转矩下75000次断裂,而新工艺处理的半轴在5900N·m转矩下300000次才断裂,估计寿命可提高到3×105km以上。1973年改用此工艺后,出厂汽车未再发生汽车后半轴扭断事故。

图4-11 改进后感应器示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。