由于行星齿轮传动采用功率分流,由数个行星轮承担载荷,同时采用合理的内啮合传动,与定轴传动相比具有许多突出的优点,其应用广泛。GB/T 19406—2003渐开线直齿和斜齿圆柱齿轮承载能力计算方法仅适用于校核计算,但在技术参数尚未确定时,是无法进行这一工作的。在行星齿轮传动设计时,将遇到同一情况。现介绍前苏联库德略采夫(B、H、КУДРЯВЦЕВ)计算方法,这种方法简明、实用,经大量的实践证明,是较符合我国国情的。

(1)转矩T1的确定

1)在正确选择传动参数的条件下,对于常用的2K-H(NGW)型和2K-H(NW)型行星齿轮传动来说,其承载能力主要取决于外啮合。常采用提高齿面硬度和增大外啮合角(αa′g=22°~25°)的角度变位,以提高外啮合传动的承载能力。通常首先进行外啮合传动的强度计算,然后校核内啮合强度。

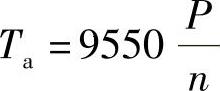

2)各种类型的行星齿轮传动,均可分解为相互啮合的几对齿轮副,对常用的2K-H型行星齿轮传动,其齿轮副的分解如图3-1所示。将啮合副中的小齿轮标为1,大齿轮标为2。因此,齿轮强度的计算可采用定轴齿轮的计算公式,如GB/T19406—2003或按库德略采夫的强度计算公式均可。但需要考虑行星齿轮传动的结构特点,即多行星轮和运行特点——行星轮既自转又公转。

行星齿轮传动齿轮副如下:NGW型可分解为a—g副和g—b副;NW型可分解为a—g副和f—b副;WW型可分解为a—g副和f—b副;锥齿轮传动分解为a—g副和g—b副(见图3-1)。

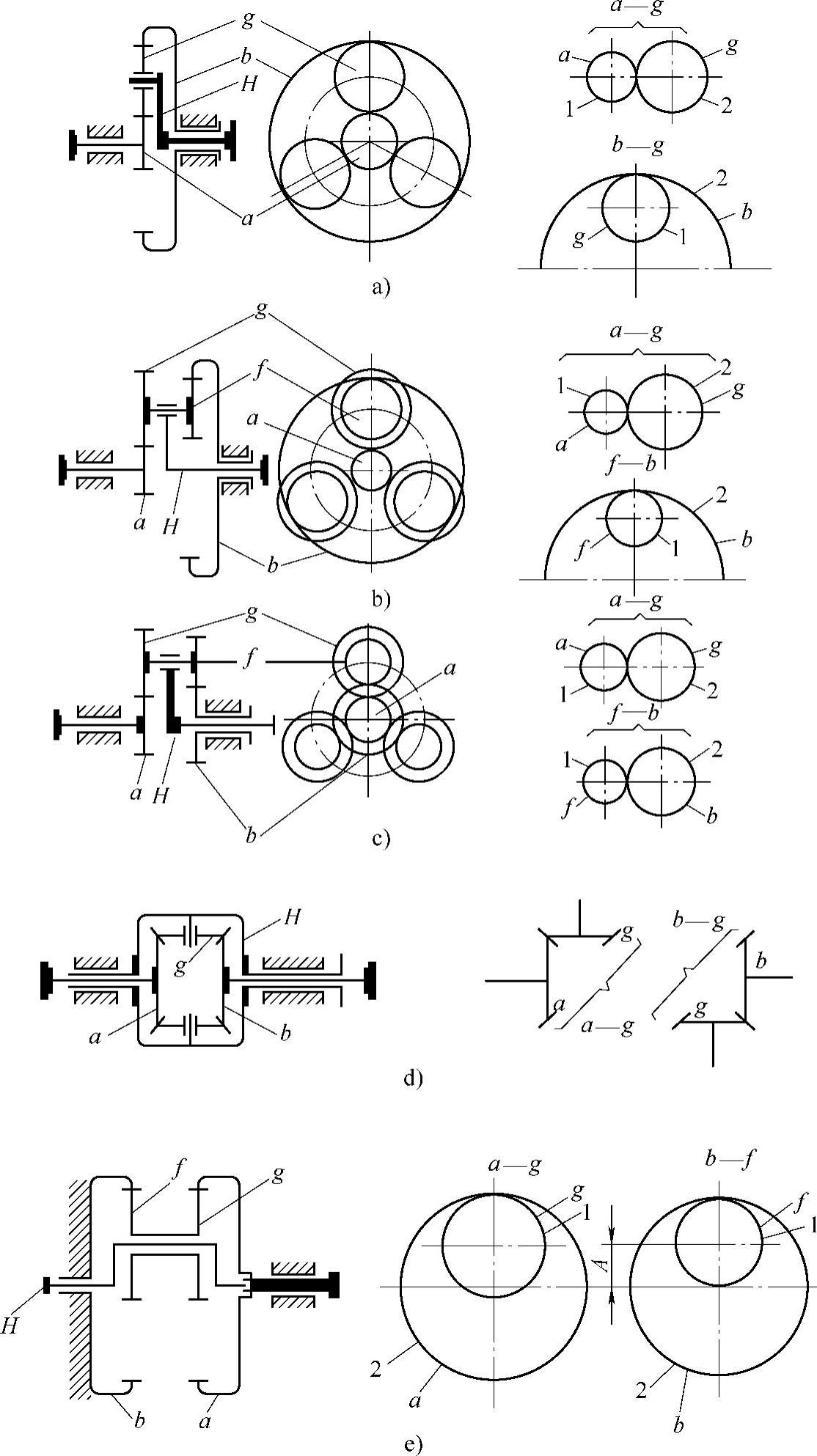

输入转矩Ta(N·m)(作用在太阳轮a上的转矩)

式中 P——电动机的输入功率(kW);

n——输入转速(r/min)。

作用在小齿轮轮齿上的转矩T1(N·m)(a—g副中)

图3-1 行星齿轮传动强度计算时啮合副的分解

式中 np——行星轮的个数;

Kp——行星轮间载荷分配不均衡系数,对于具有基本元件浮动者,如太阳轮浮动或行星架浮动或内齿圈浮动或行星轮浮动,可取Kp=1.15,也可由计算或测试确定。

(2)强度计算 对于2K-H型行星齿轮传动,其承载能力主要取决于外啮合副(a—g),同时又是硬齿面,通常弯曲强度是主要矛盾。只要满足弯曲强度,齿面接触强度和内啮合副(b—g)的强度一般是较易通过校核计算的。

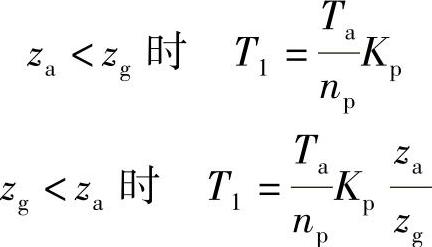

a—g副中的小齿轮强度计算,小齿轮1的分度圆直径d1(mm)为

式中 z1——a—g副中小齿轮的齿数;

K——载荷系数,取决于使用工况和过载能力,通常K=1.1~1.8,一般取K=1.2;

bd*——齿宽系数,通常取bd*=0.5。当za≤zg时,取bd*≤0.7,在za>zg时,

则bd*≤0.60,bd*=b/d1;

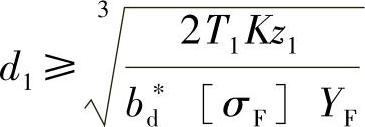

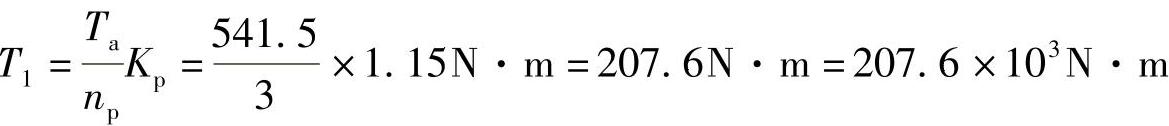

YF——齿形系数,根据齿数z1和变位系数x查图3-2选取;

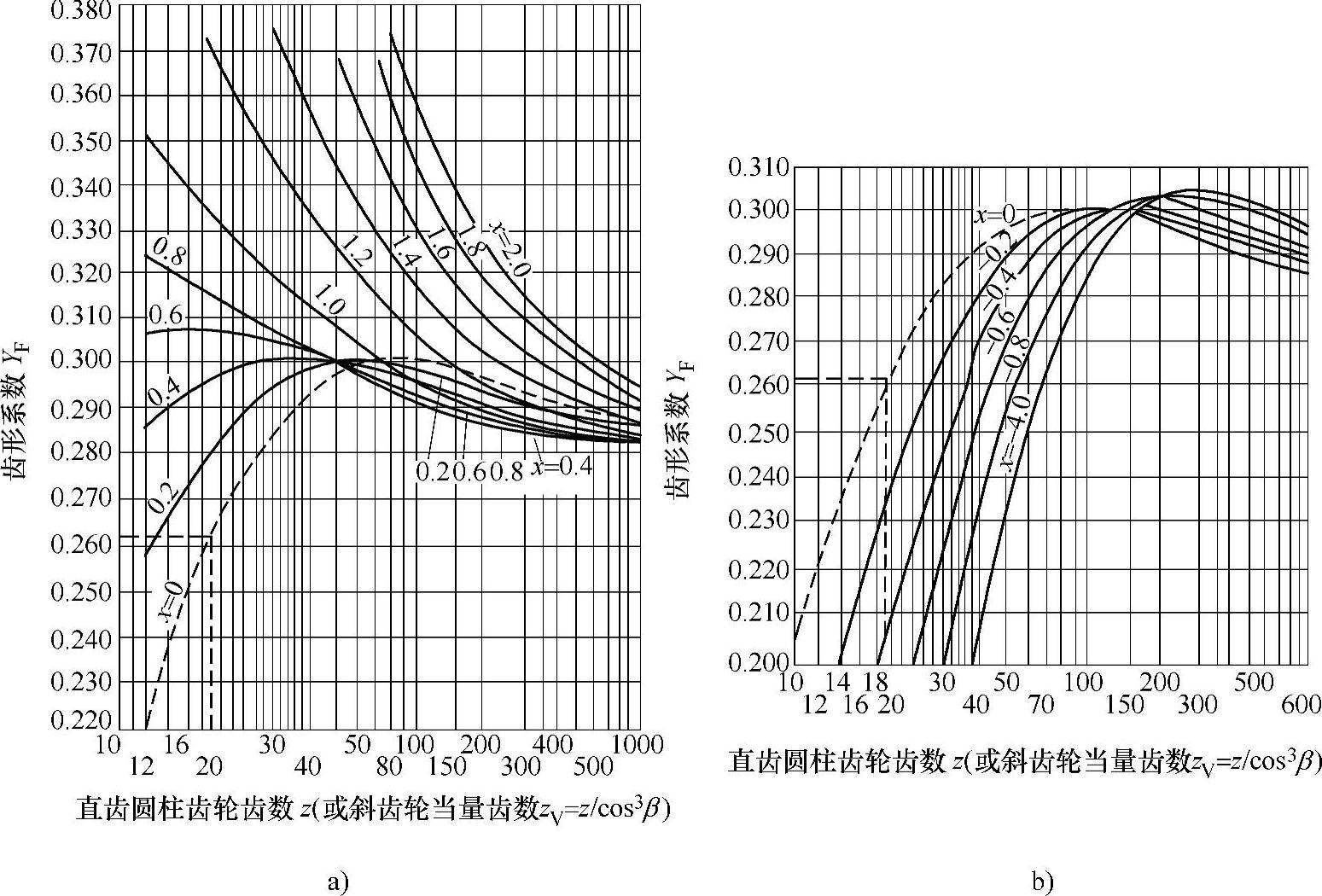

[σF]——钢制齿轮的许用弯曲应力MPa,按表3-1计算确定。

(3)计算实例(https://www.xing528.com)

【例3-1】 已知一单级行星齿轮减速器,太阳轮齿数za=24,行星轮齿数zg=25,内齿圈齿数zb=75,行星轮个数np=3;采用太阳轮浮动,则载荷不均衡系数Kp=1.15;太阳轮、行星轮用20CrMnMo渗碳淬火,太阳轮齿面硬度56~60HRC,行星轮齿面硬度52~56HRC,内齿圈用42CrMo,齿坯调质处理,硬度255~285HBW;电动机为YZR280S-6,功率P=55kW,转速n=970r/min,传动比ibaH=1+zb/za=1+75/24=4.125。试确定该减速器的主要参数。

解 ①确定小齿轮z1(a—g副中的za)上的输入转矩Ta为

求出小齿轮z1轮齿上的转矩T1为

图3-2 确定外齿轮齿形系数YF的线图(α=20°,ha*=1)

a)变位系数x>0 b)变位系数x<0

表3-1 钢制齿轮的许用弯曲应力[σF] (单位:MPa)

注:σH—齿面接触应力;σb—材料的强度极限;[nF]—安全系数。

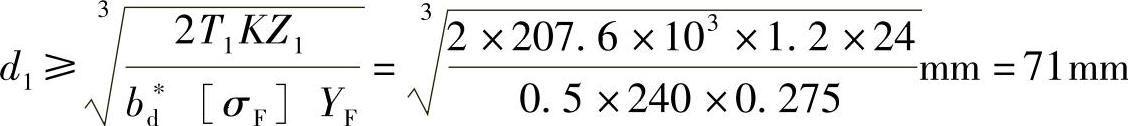

②小齿轮的分度圆直径d1的确定

模数m=d1/z1=71/24=2.96,采用m=3。

齿宽系数b*1=b/d1=0.5。

根据z1=24,查图3-2,得齿形系数YF=0.275。

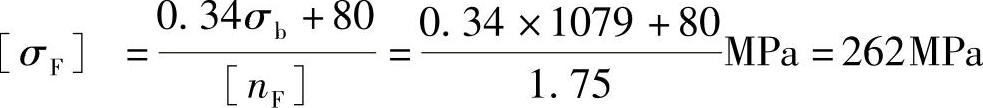

材料20CrMnMo,弯曲强度σb=1079MPa(截面尺寸δ=30mm时),则许用应力

考虑到截面尺寸较大的影响,取[σF]=240MPa。

于是太阳轮分度圆直径da=mza=3×24mm=72mm。

行星轮分度圆直径dg=mzg=3×25mm=75mm。

内齿圈分度圆直径db=mzb=3×75mm=225mm。

齿宽b=bd*d1=0.5×72mm=36mm。

中心距a=75mm,太阳轮采用变位齿轮,变位系数xa=0.538,其中齿顶高变动系数Δy=0.038。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。