零件失效的重要形式之一是过量变形(弹性或塑性变形),因此,在许多情况下,设计时除必要的强度分析外,更重要的是要进行刚度分析,看零件是否满足刚度条件,如果零件的变形被限制在不影响其正常工作的范围内,则认为零件满足刚度要求。

(1)变形与刚度条件 零件受力要发生弹性变形,变形的大小可用线度的变化或角度的变化来表示(在许多情况下,用相对线变形和相对角度变形来表示),其数值既可由实测又可由计算获得。

零件工作时的最大变形量必须小于或等于构件的许可变形,这就是刚度条件,是设计中必须遵守的。

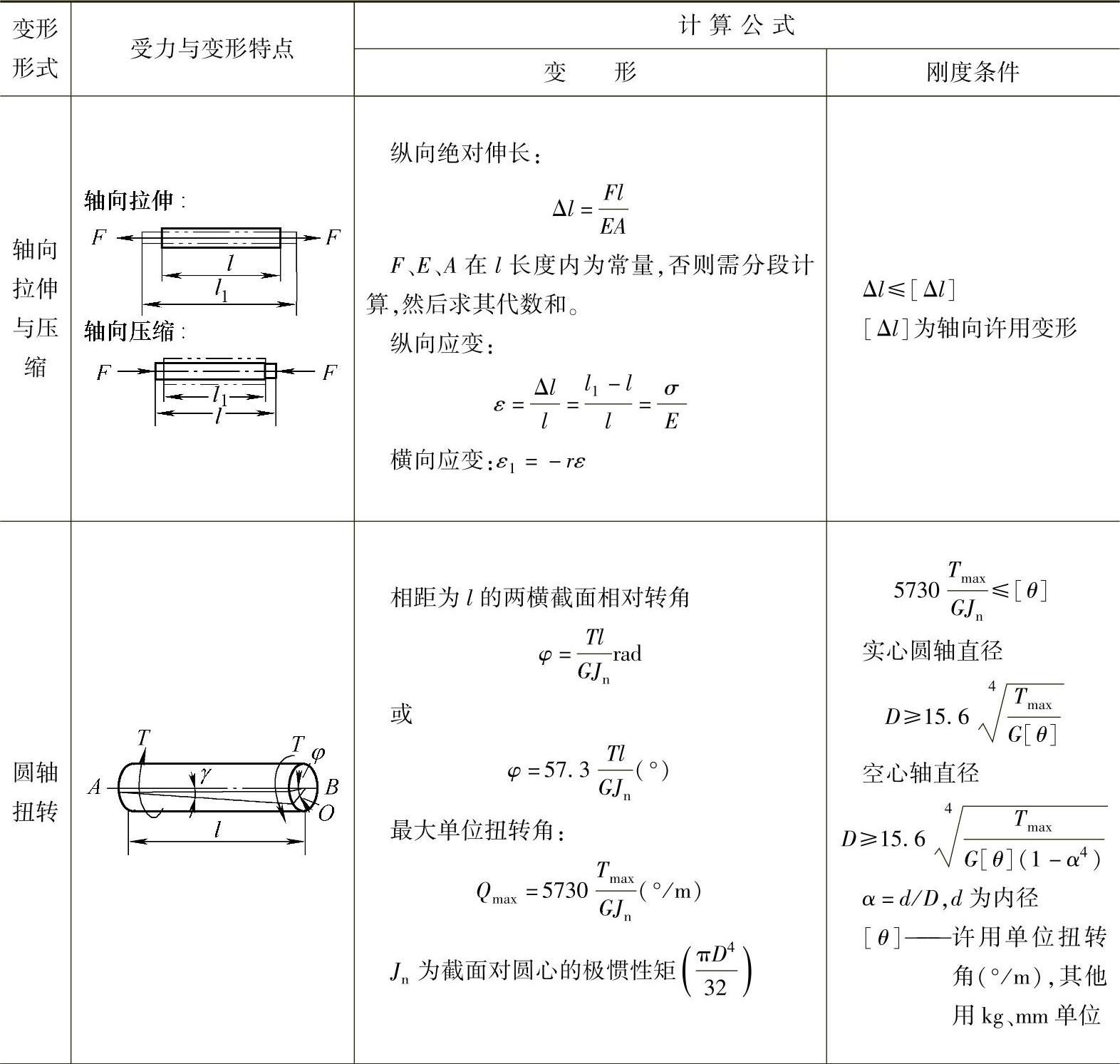

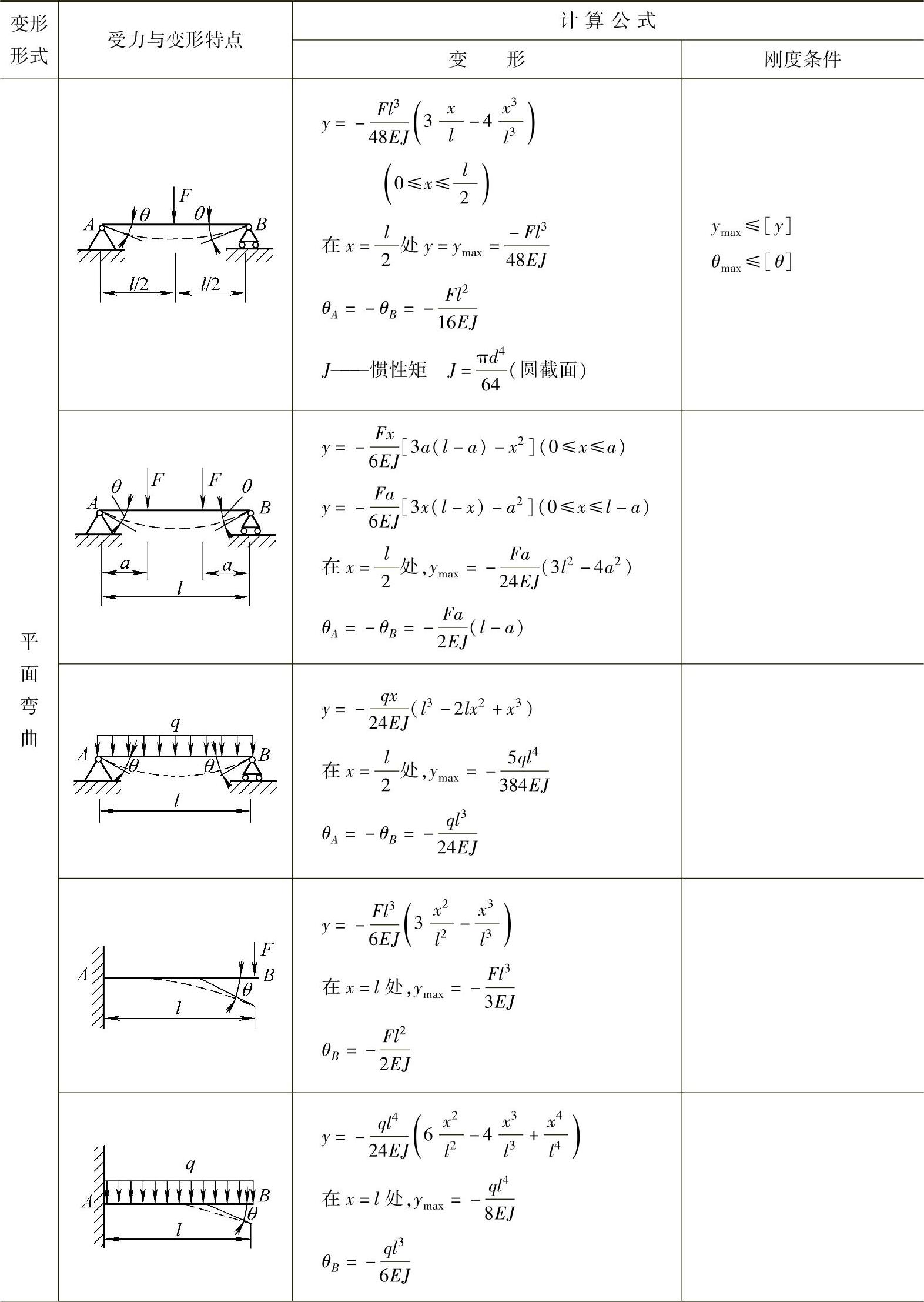

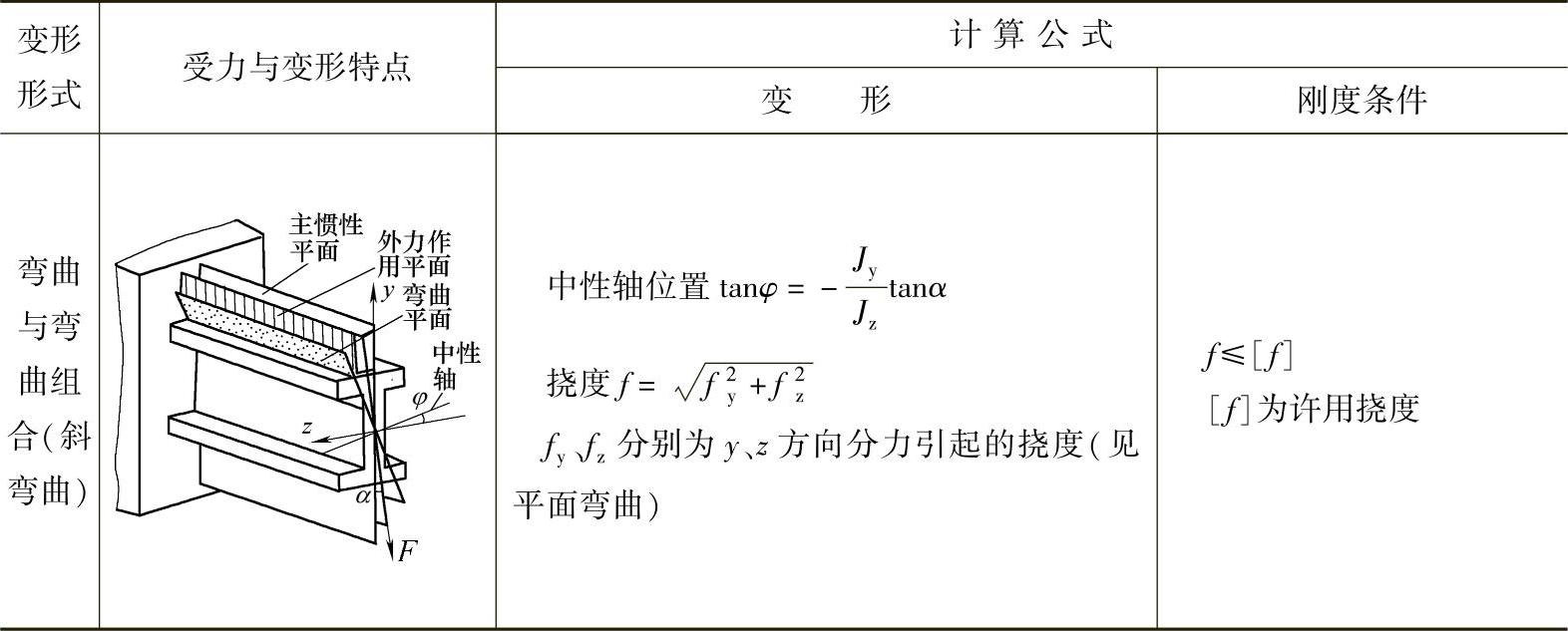

(2)刚度计算 几种常见的变形形式的刚度计算和刚度条件见表2-3。

表2-3 常见的几种变形的计算

(续)

(续)

表2-3中只是列举了几种常见的简单和典型的受力变形的形式,而实践中受力变形的情况往往是复杂的、多样的,这时就需要在分析分解或简化后进行近似计算处理或查找有关资料,对特殊问题用特殊公式进行计算。

(3)刚度计算实例

1)传动轴尺寸的决定

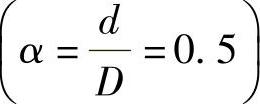

【例2-2】 大型精密机床传动轴两端受外转矩T=20000N·m的作用,材料的剪切许用应力[τ]=50MPa,[θ]=0.3°/m,G=8×104 MPa。①计算实心轴的直径,②设计空心轴 的d和D,③比较实心轴和空心轴所消耗的材料。

的d和D,③比较实心轴和空心轴所消耗的材料。

解:①实心轴直径

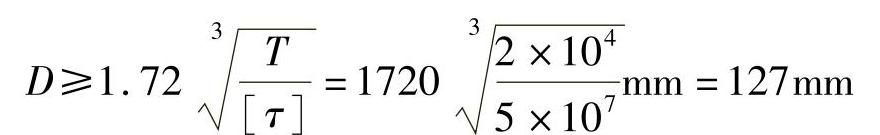

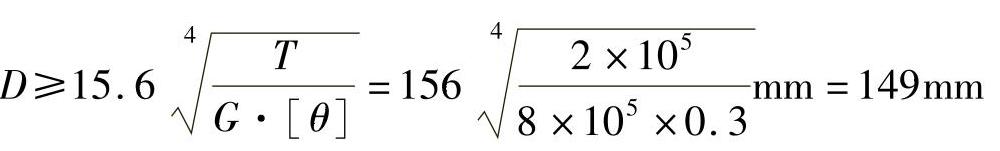

由强度条件:

由刚度条件:

故选D=150mm

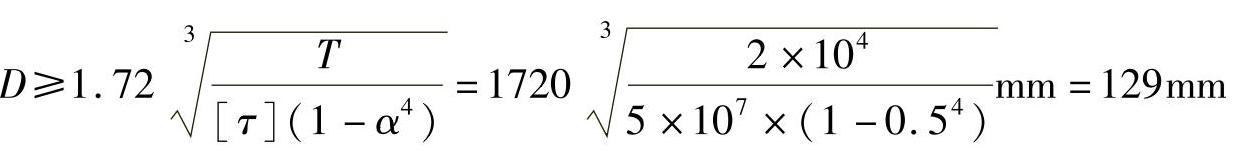

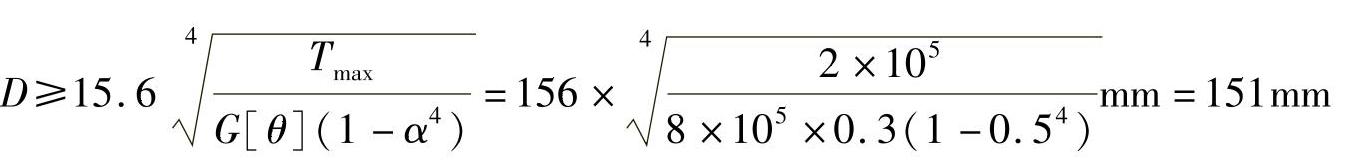

②空心轴直径 且α=d/D=0.5

由强度条件:(https://www.xing528.com)

由刚度条件:

故选D=150mm,d=75mm

③实心和空心轴消耗的材料比:

实心∶空心=1502∶(1502-752)=1∶0.75。

2)弯扭联合作用时的刚度核算

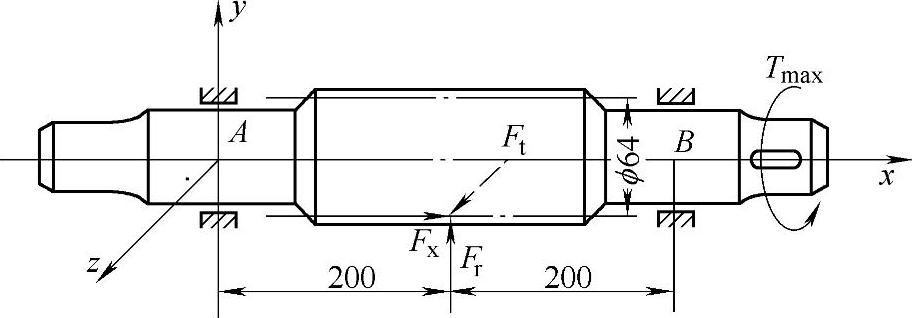

【例2-3】 减速箱的蜗杆(图2-5)其分度圆直径为d1=64mm,根圆直径d=44mm,蜗轮分度圆直径d2=320mm,蜗杆材料的σs=360MPa,安全系数为Sf=1.8。蜗杆中心截面允许挠度[y]=0.0025d1,蜗杆上Tmax=208N·m,蜗轮的转矩T2=1565N·m,校核蜗杆刚度(蜗杆轴截面齿形角α=20°,蜗杆支承间距l=400mm)。

图2-5 蜗杆及其受力示意图

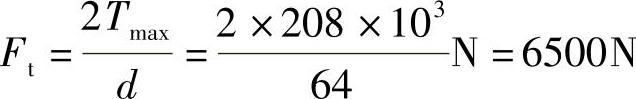

解:蜗杆切向力

蜗杆轴向力

蜗杆径向力

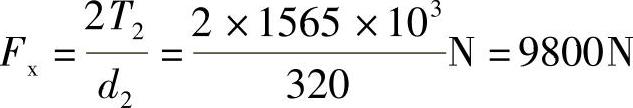

Fr=Fxtanα=9800tan20°N=3560N

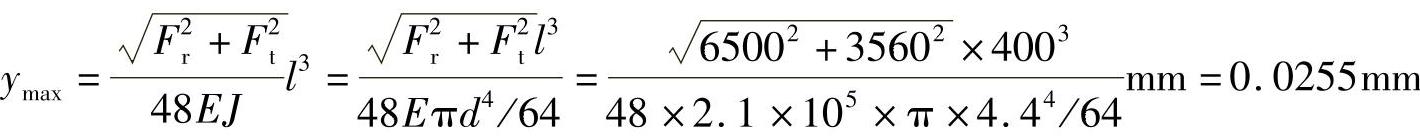

挠度

[y]=0.0025d1=0.16mm

即:ymax<[y],满足刚度条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。