齿轮和齿轮传动装置传动的功率,小的可以不到1kW,大的可达105kW。除了载荷大小(kW数)外,能影响齿轮强度和寿命的因素中值得注意的是载荷作用的时间长短、转速、瞬时载荷和环境因素(如极限温度、湿度、腐蚀性气氛和摩擦等)。

1)轮齿的受力情况如下:

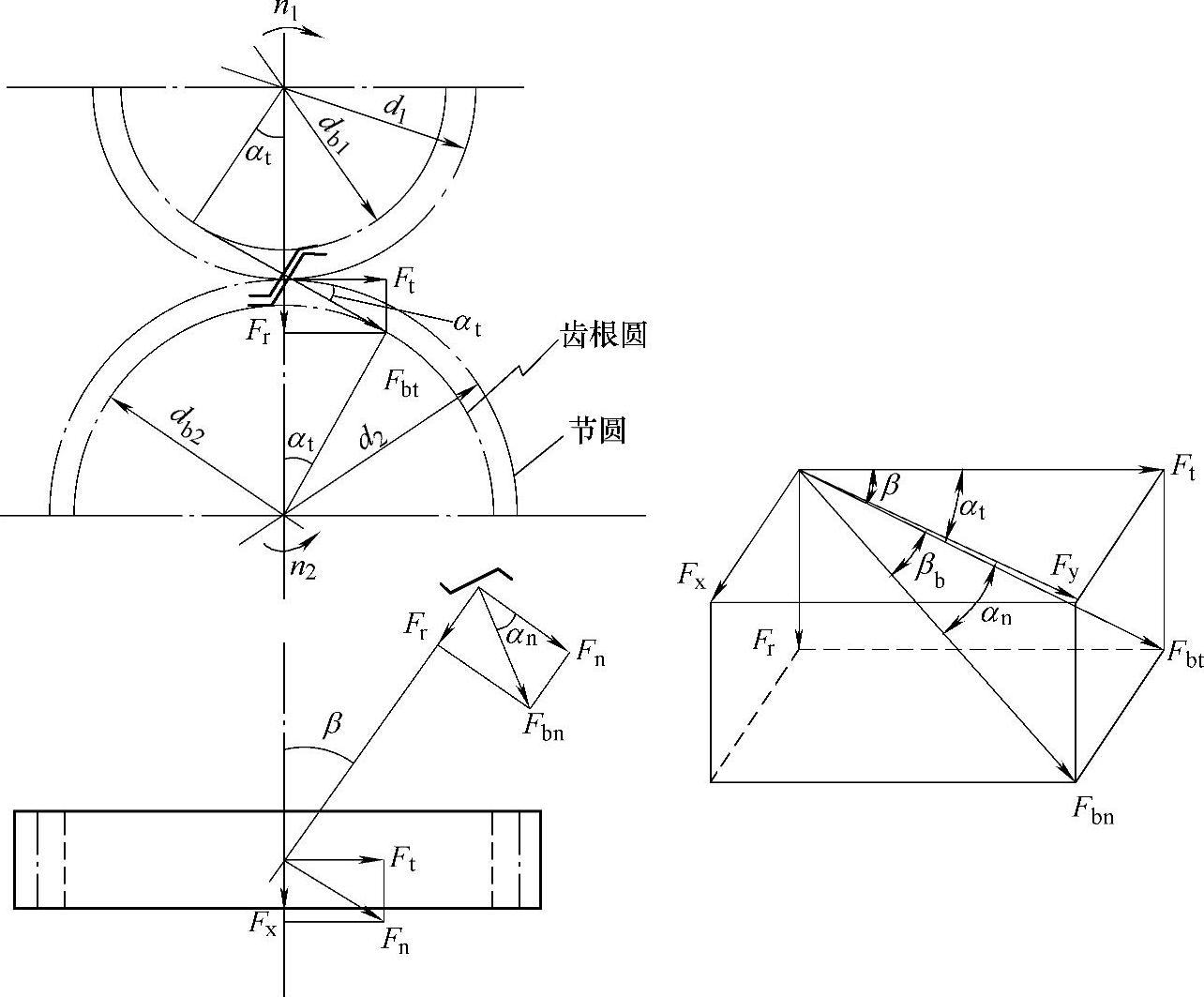

当两个齿啮合时,其间力的作用如图1-2所示。

图1-2 圆柱齿轮传动的轮齿间作用力

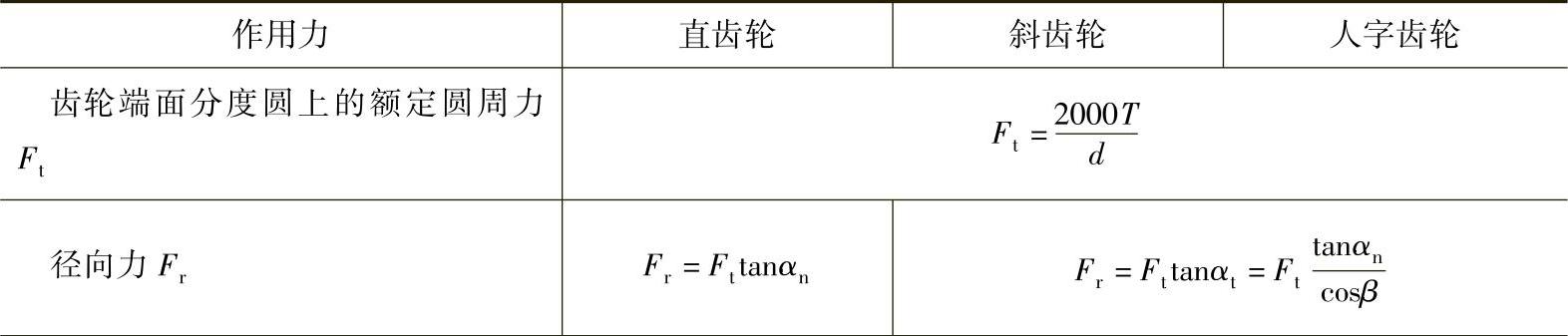

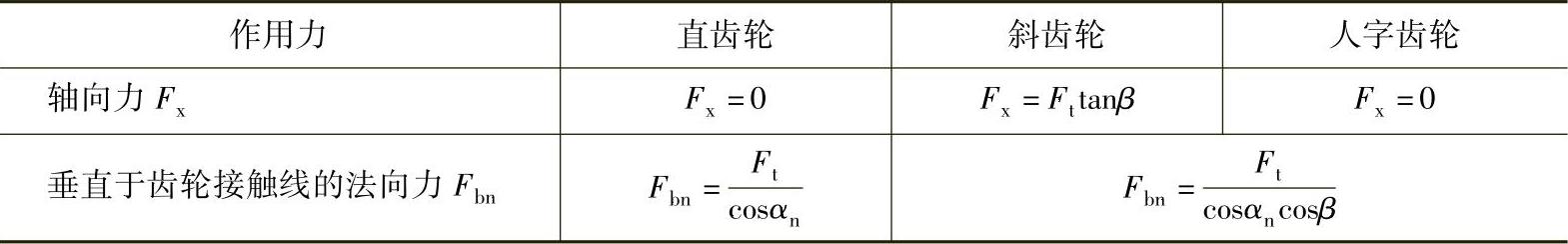

图1-2中各力的值见表1-10。

表1-10 圆柱齿轮传动的作用力

(续)

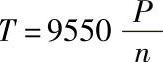

注:表中T——齿轮的额定转矩,单位为N·m。

,式中P的单位为kW;(https://www.xing528.com)

,式中P的单位为kW;(https://www.xing528.com)

,式中P的单位为PS(马力)。

,式中P的单位为PS(马力)。

由于Fbn的作用,在齿的接触处产生接触应力,但具体计算接触应力是比较复杂的,因为当齿轮啮合时可以不止一对齿在啮合,各对齿啮合的状态不同,所以如何决定每个齿在啮合时受力大小是一个复杂的问题。如要作具体计算,可参考有关手册和资料,这里只作定性分析。

同样,Fbn等力作用在齿根部会造成弯曲应力,再加上齿根处圆角部分的应力集中,所以根部弯曲应力往往很大。

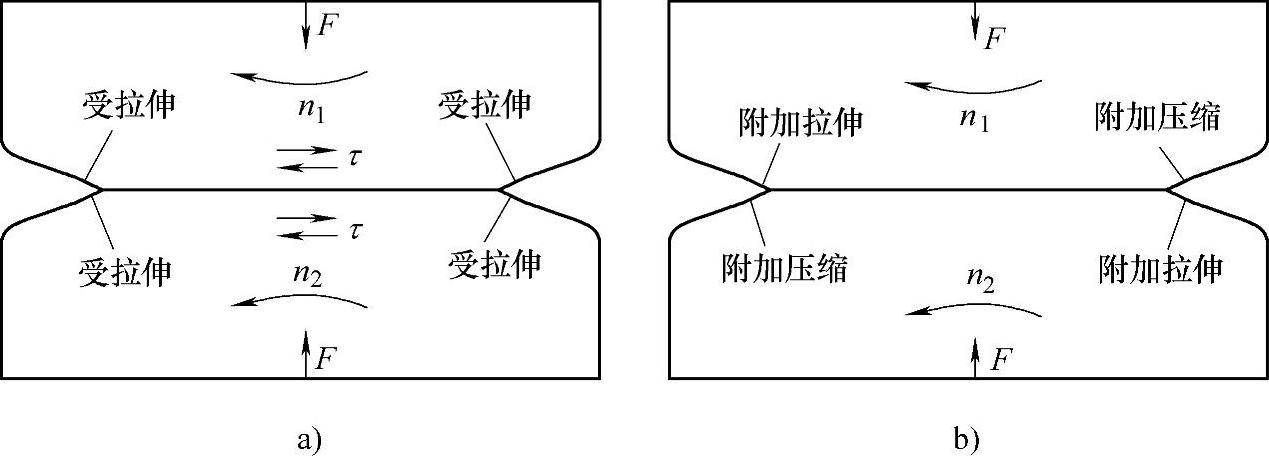

另外,齿啮合时不仅有相对的滚动,而且还有相对的滑动,这和转动的两轧辊相互间的运动情况相类似,如图1-3所示。图1-3a为等速旋转的两轧辊,这与齿轮节线在接触时的情况相同,它们之间基本无相对滑动,只有相对滚动,故在接触面上产生剪应力,而在接触面前后边缘附近产生表面拉应力,而图1-3b中由于n1>n2,故在接触面处除有相互滚动之外,还有相互滑动,结果在接触面前沿附近快速旋转的轧辊上产生一附加的表面拉应力(慢速旋转的轧辊上产生附加压应力)。而在接触面后沿附近快速旋转的轧辊上产生附加表面压应力(在慢速旋转的轧辊上产生附加表面拉伸应力),这和齿轮上远离节线处的区域的接触情况相类似。

图1-3 轧辊间相互运动和应力示意图

a)n1=n2 b)n1>n2

齿间的润滑情况对齿间接触时产生的应力及点蚀有很大影响,油膜厚度是评价润滑效果的重要参量,由比油膜厚度 来确定。h为理论计算的油膜厚度,σ为匹配表面的综合表面粗糙度,其单位为μm。研究指出Ra=1.4~4μm,也有认为Ra=1~2μm或1~4μm为好。

来确定。h为理论计算的油膜厚度,σ为匹配表面的综合表面粗糙度,其单位为μm。研究指出Ra=1.4~4μm,也有认为Ra=1~2μm或1~4μm为好。

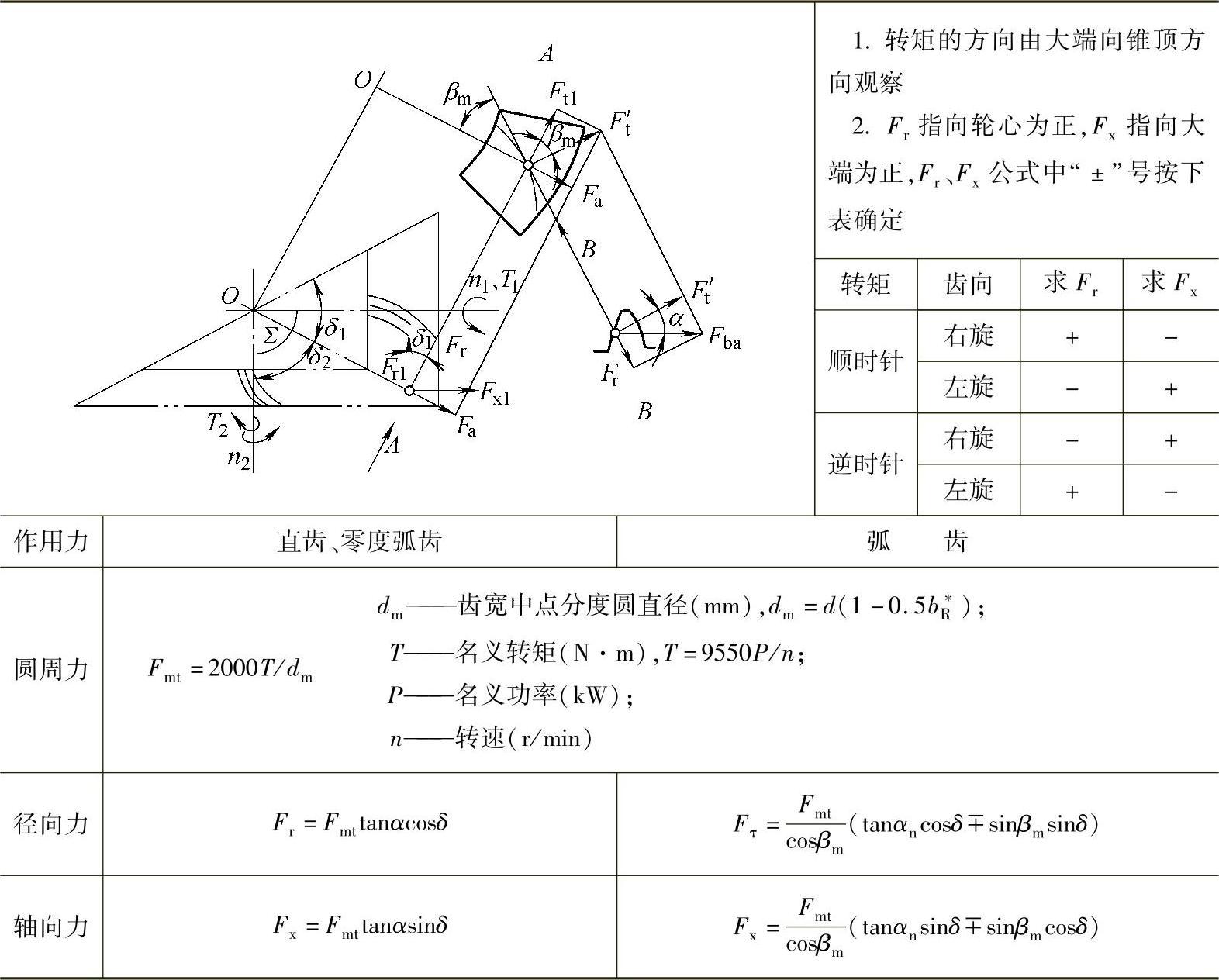

2)锥齿轮的轮齿受力分析。锥齿轮轮齿受力计算公式见表1-11。

表1-11 锥齿轮轮齿受力计算公式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。