通常按下列步骤对具体零件进行失效分析(以一个零件发生断裂为例):

(1)调查研究收集原始背景材料

①零件名称,用于何机器、何部位。

②该零件的功能、要求及设计依据,包括材料选择。

③使用经历,包括使用寿命、操作温度、环境条件、负荷情况、载荷谱形式、拉力或压力、加载速度、超载情况等。

④原材料、处理工艺和性能情况。

⑤表面处理情况。

⑥制造工艺。

⑦失效零件的样品收集。

(2)残骸拼凑分析与低倍宏观检查

1)残骸分析——寻找最先发生破坏的零件或部位。有时一个较复杂的设备发生断裂破坏,不只是个别零件的破坏,而是许多零部件都发生破断,所以首要任务是找到最先破坏的零件或部件,这往往采用残骸拼凑分析的方法,根据裂纹走向、断口情况,以及各零部件互相间碰撞划伤的情况,可判断哪一部分是最先破断的零件或部位。

2)对整个零件进行检查,包括以下内容:

①断裂形式、部位及塑性变形情况,并注意裂纹的源区、发展情况及其终止点。

②主裂纹以外的裂纹或其他缺陷。

③有无腐蚀痕迹(如局部腐蚀、点蚀、缝隙腐蚀、电化学腐蚀、高温剥蚀或应力腐蚀裂纹)。

④有无磨损迹象(过热、擦伤和磨蚀)。

⑤表面状况如何(有无机械损伤、应力集中部位和颜色变化、起皮的过烧现象等)。

⑥原材料质量、加工缺陷,如锻件和铸件质量、焊缝质量(裂纹、疏松和夹杂等)及其与断裂部位的相对位置。

⑦裂纹与零件表面有无腐蚀产物和其他外来物。

3)对断口进行宏观检查:

①裂纹源与终止点。

②裂纹源附近的表面应力集中区和材料与加工的缺陷。

③断口附近的塑性变形情况。

④从断口估计平均应力的大小。(https://www.xing528.com)

⑤断裂面、裂纹扩展方向与应力类型、大小和方向的关系。

⑥断口是清洁光亮还是氧化锈蚀及回火色。

⑦断口结构和疲劳条带情况,以及终断区大小。

4)摄影和画草图,注明所观察的结果。

5)尺寸测量。

6)妥善保管好断口及附着其上的物质,在宏观检验的基础上分析需要进一步了解的内容,决定进行何种试验分析。

(3)零件受力和失效部位应力分析计算 必要时实验方法测定。

(4)深入实验分析 用来进行进一步实验分析的实验技术是各种各样的,尤其是现代分析仪器的发展,使实验手段更多、更精密、更微观,但对于某一具体失效零件要采取何种实验技术,要视具体情况而定,原则是为了揭示主要矛盾,用尽可能少的实验,较简单的仪器设备,获得进行分析所必须的足够信息。可供选择使用的实验技术概括起来有以下几大类:

1)力学性能方法。测定零件材料的力学性能,即应力应变特性和断裂韧性(有的要包括环境温度和介质条件,以便能对零件的承载能力作出评价)。

2)断口和裂纹附近剖面磨片的微观分析。对零件材料的金相组织、显微硬度、晶粒度、夹杂物、表面处理、加工流线、裂纹起源和走向等进行观察和评定,对选材、制造、热处理、焊接工艺等是否合适作出判断。如果配合立体显微镜观察还不能确证,则可利用透射电镜、扫描电镜、探针、能谱仪、X射线衍射等方法,对断口微观形貌和断口上的附着物类型、微区成分、超薄表面层1~5nm或表面成分微量变化进行详细观察分析,对断裂性质、应力类型、可能的断裂原因作出初步判断。

3)化学及电化学方法。对物料及断口附着物的成分和材料在环境介质中的稳定性、电极电位等进行评定。

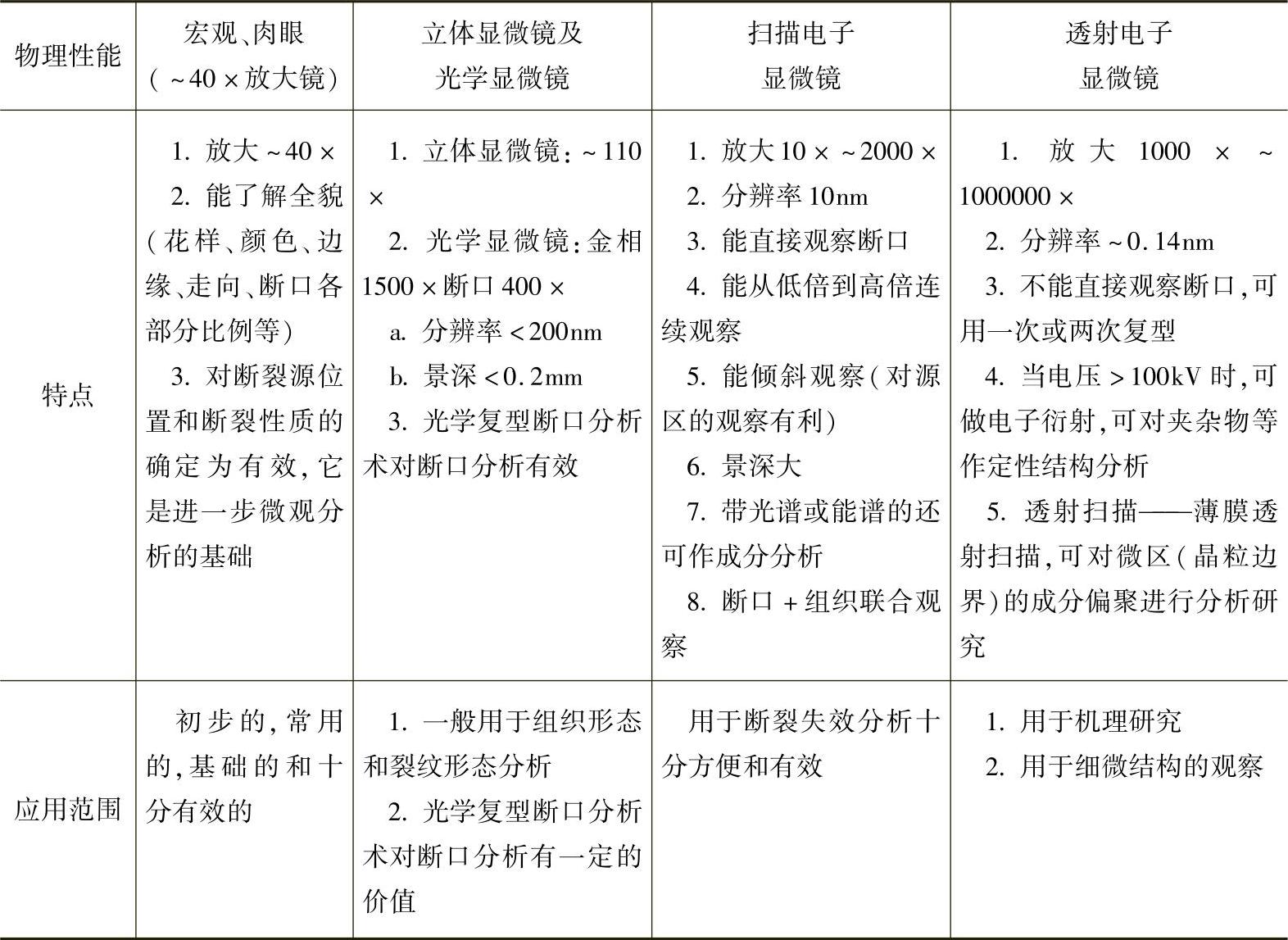

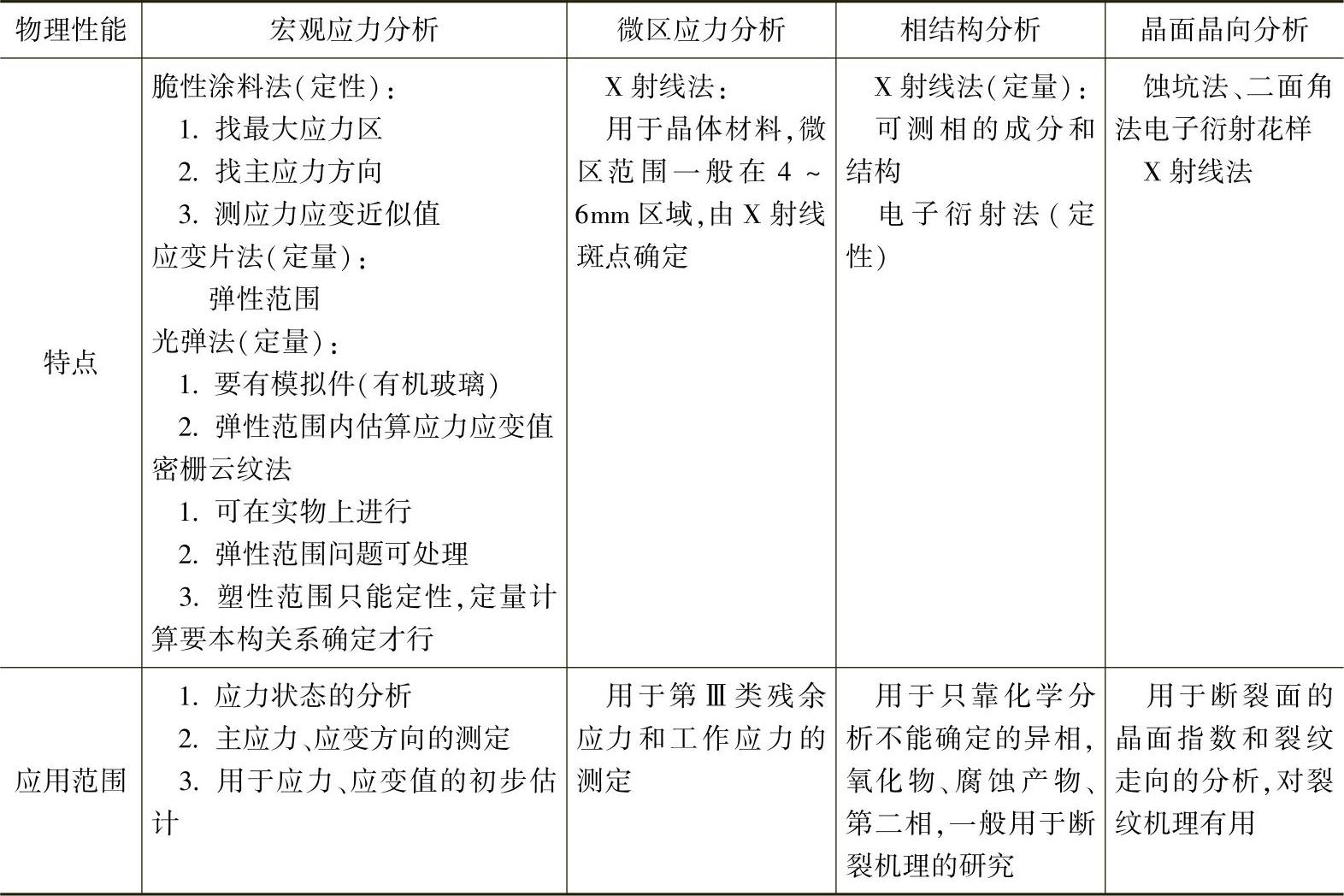

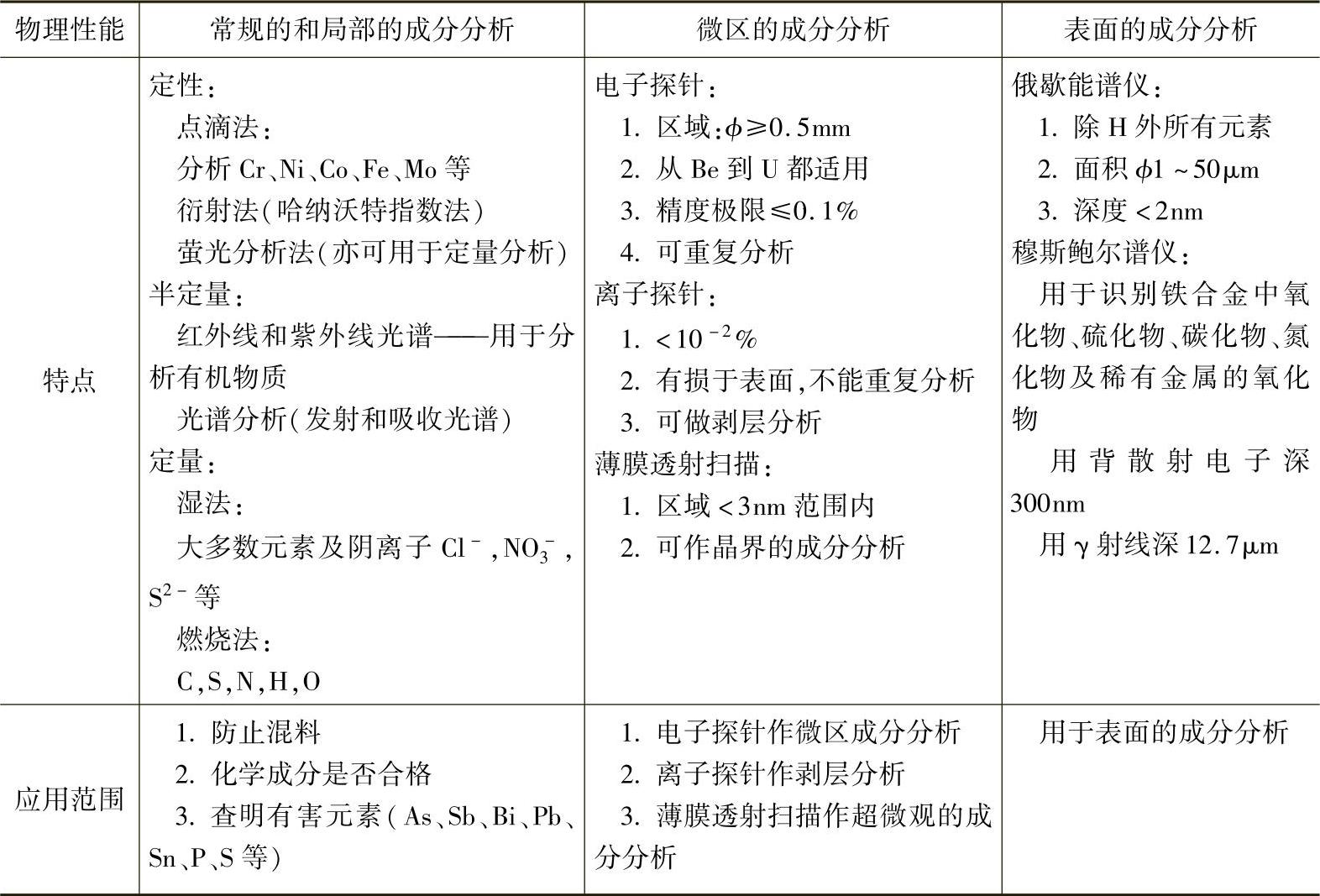

4)物理性能方法。利用对材料的电磁、膨胀、热性能的测试,了解零件材料组织结构及其变化规律。常用的分析方法见表1-6~表1-8。

表1-6 形态分析方法

各种现代化分析仪器对失效分析十分有用,为了合理有效地选用各种仪器,现对不同分析内容应选用何种仪器和工具,作一简要说明。

表1-7 相结构、晶面晶向和应力分析方法

表1-8 成分分析方法

(5)综合分析找出失效原因,提出防止和改进措施的建议 根据原始资料,应力分析和所作各种观察试验的结果数据,运用机械学和材料学等知识进行综合分析,找出导致失效的主要原因,并针对这些原因提出切实可行并且有效的改进措施的设想。应根据失效的原因制定防止失效的措施,并首先从选材、设计、制造和处理工艺、环境介质条件等方面去找。

为了验证所得结论的可靠性,在重大问题上,在条件许可的情况下,应做模拟实验或实物试验来进行验证。如试验结果与预期结果基本一致,则说明分析结论基本正确,可推广到生产实践中去进一步考验;如试验结果与预期的不一样,则需进一步分析。

(6)撰写失效分析总结报告 撰写的报告中应包括主要原始情况、重要的数据、失效的主要模式、失效的主要原因和防止发生同类事故的措施和建议等项内容。

在零部件失效分析的过程中,为了使工作的目的性和计划性更强、更有成效,在对失效零件的原始情况作详尽调查了解和宏观检查之后,要制定一个分析方案和工作计划。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。