问题:除尘风速低(4~5 m/s)引起粉尘堆积和冷焊;除尘风速高引起剧烈抖动而切不断;增加内部支撑加剧粉尘堆积和冷焊。根本原因:吸尘机构两侧都是紊流,气流稳定性差,导致极片抖动离焦切不断和粉尘堆积。

措施:设计获得稳定的除尘气流。目的:①获得高风速(至少15 m/s)减少粉尘堆积和冷焊;②稳定气流保证切割稳定性。

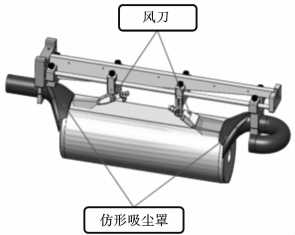

图3-33 仿形吸尘罩的外形

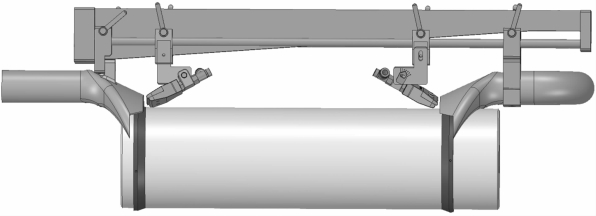

方案:切割口两侧对称,采用夹板式切割机构。目的:结构对称使切割口两侧风速接近对称分布,并且除尘负压管道汇接在同一根上面,减少压力波动对极片的抖动影响。精准去除切割边10 mm 范围内的粉尘,仿形吸尘罩的外形如图3-33所示。

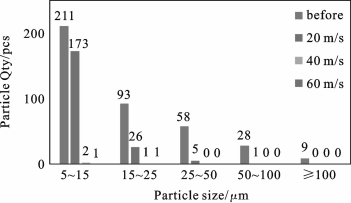

从图3-34可以看出,风速大于40 m/s,除尘效率大于99%。吸尘模组是对称分布的,我们分析其中一部分可以减少运算量。分析其内部气体的运动规律是揭示颗粒运动规律的先决条件,模型简化和体积抽取如图3-35所示。

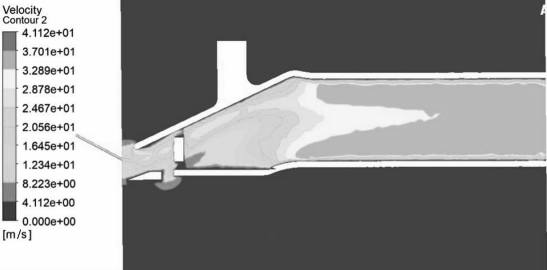

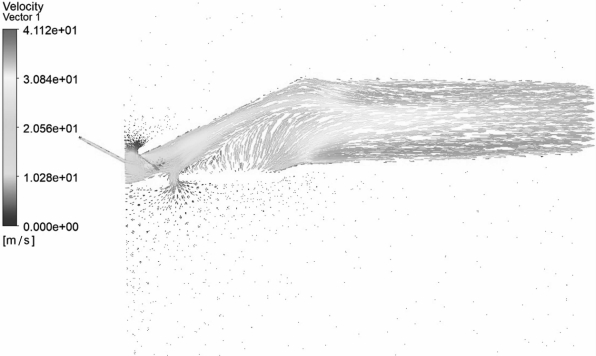

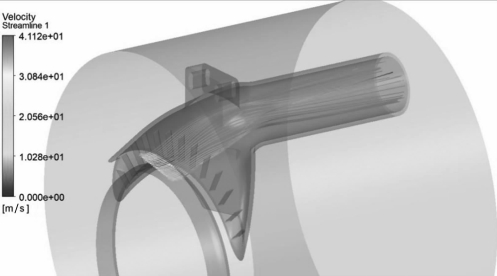

速度等值线和矢量图是反映流场内部速度变化、旋涡、汇流等的有效手段,也是体现流场整体趋势的常用方法。依据吸尘器的结构特点,提取纵向截面的仿真信息进行分析研究。xy 截面速度等值线如图3-36所示,截面速度矢量图如图3-37所示,气流迹线图如图3-38所示。

图3-34 仿形吸尘罩在不同流速下的对比

(https://www.xing528.com)

(https://www.xing528.com)

图3-35 模型简化和体积抽取

图3-36 xy 截面速度等值线

图3-37 截面速度矢量图

图3-38 气流迹线图

由仿真结果可知,图3-36、图3-37、图3-38 中气流由入口流入吸尘器两壁面后速度为20 m/s左右,到达主桶壁后内部气流为30 m/s,排气口速度为32 m/s,风刀出口流速为30 m/s,吸尘器工件没有明显的漩涡在吸尘器内部。

由于粉尘飞溅方向与激光方向相反,把极片竖直放置,从上往下行进,则粉尘飞溅方向向下;极片两侧设计为从上往下的平流风场,可进一步提高粉尘吸除的比例,减少极片表面的粉尘黏附。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。