【摘要】:在模切和叠片工序中控制冲切时的毛刺大小,减少冲切时产生的粉尘,以及在极片转运过程中避免毛刺的产生,已成为这两个工序目前面临的最主要的难题。表1-6极片切割方式对比2.极片粉尘产生的原理冲切模具冲切极片时,利用冲头和刀模极小的间隙对极片进行裁切,模具冲切间隙的大小是影响毛刺的最大因素。

电芯的材料体系、结构设计、制造工艺、生产控制等都会影响电池性能。对各工序制造精度和智能化上的要求也越来越高。其中在模切和叠片工艺中,产生的毛刺和粉尘容易造成电池短路,因此控制极片毛刺粉尘显得尤为重要。

1.极片毛刺、粉尘产生的原因

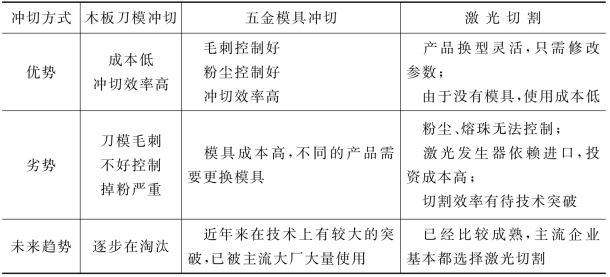

极片粉尘是指极片冲切所产生的涂层颗粒、基材碎屑或表层的微颗粒。极片毛刺是指极片冲切所产生的断面基材拉伸。行业内暂时还没有对粉尘颗粒的大小形成标准,只是对极片掉粉后漏箔的区域大小有要求。在模切和叠片工序中控制冲切时的毛刺大小,减少冲切时产生的粉尘,以及在极片转运过程中避免毛刺的产生,已成为这两个工序目前面临的最主要的难题。极片毛刺、粉尘产生的原因主要有三点:①冲切方式;②冲切模具的结构;③冲切模具的材料及加工精度。极片切割方式对比如表1-6所示。

表1-6 极片切割方式对比

(https://www.xing528.com)

(https://www.xing528.com)

2.极片粉尘产生的原理

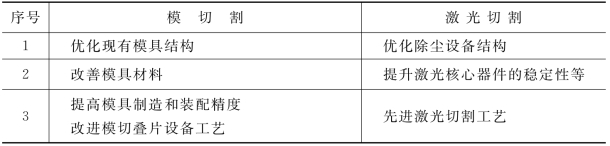

冲切模具冲切极片时,利用冲头和刀模极小的间隙对极片进行裁切,模具冲切间隙的大小是影响毛刺的最大因素。影响产生极耳粉尘的几大因素是上下刀的间隙、压料板和冲头的间隙、压料板压力的大小及压料板表面的平面度。激光切割产生粉尘的原理主要是激光加工过程的热作用,局部快速加热、熔化、汽化导致极耳表面微裂纹等缺陷,形成粉尘和毛刺。毛刺和粉尘的解决方案如表1-7所示。

表1-7 毛刺和粉尘的解决方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。