【摘要】:锂离子电池极片经过浆料涂敷、干燥和辊压之后,形成集流体及两面涂层的三层复合结构。目前,锂离子电池极片裁切工艺主要采用以下三种方式:①圆盘剪分切;②模具冲切;③激光切割。两种锂离子电池极片的模切工艺如表1-3所示。表1-3两种锂离子电池极片的模切工艺圆盘剪分切:圆盘分切是将上、下圆盘刀装在分切机的刀轴上,利用滚剪原理来分切厚度为0.01~0.1mm 成卷的正负极极片,极片冲切原理示意图如图1-12所示。

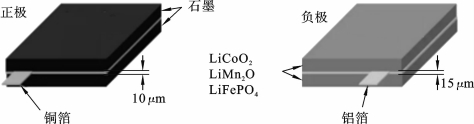

锂离子电池极片经过浆料涂敷、干燥和辊压之后,形成集流体及两面涂层的三层复合结构。然后根据电池设计结构和规格,再对极片进行裁切。一般地,对于卷绕电池,极片根据设计宽度进行分条;对于叠片电池,极片相应裁切成片,如图1-11所示。目前,锂离子电池极片裁切工艺主要采用以下三种方式:①圆盘剪分切;②模具冲切;③激光切割。

图1-11 锂离子电池负极极片示意图

极片裁切过程中,锂电池极片裁切边缘的质量对电池性能和品质具有重要的影响,具体包括:①极耳毛刺和杂质,会造成锂电池内短路,引起自放电甚至热失控;②尺寸精度差,无法保证锂电池负极完全包裹正极,或者隔膜完全隔离正负极极片,引起电池安全问题;③材料热损伤、涂层脱落等,造成材料失去活性,无法发挥作用;④切边不平整,引起极片充放电过程的不均匀性。因此,极片裁切工艺需要避免这些问题出现,提高工艺品质。

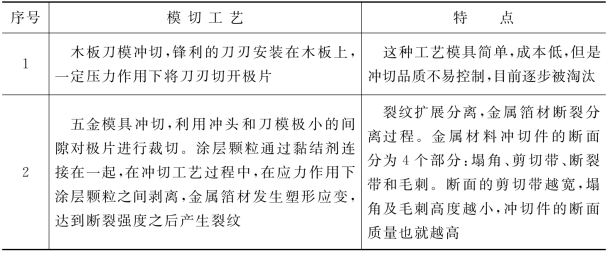

两种锂离子电池极片的模切工艺如表1-3所示。

表1-3 两种锂离子电池极片的模切工艺(https://www.xing528.com)

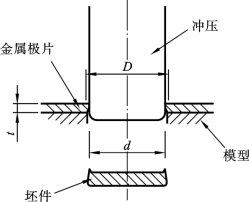

圆盘剪分切:圆盘分切是将上、下圆盘刀装在分切机的刀轴上,利用滚剪原理来分切厚度为0.01~0.1mm 成卷的正负极极片,极片冲切原理示意图如图1-12所示。

锂电加工过程对精确性、可控性和加工机器的质量要求较高。而模切刀在使用过程中,会不可避免地出现磨损,进而掉落粉尘、产生毛刺,可能引起电池过热、短路、爆炸等危险问题。为了避免危险,使用激光可以大大降低这种风险。相比传统机械加工,激光优势在于加工拥有无刀具磨损、切割形状灵活、边缘质量控制、精确性更高和运营成本较低等。

图1-12 极片冲切原理示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。