零件图精度设计的顺序为:性能及尺寸公差→设计基准、工艺基准尺寸公差→一般尺寸公差→工作部分几何公差→基准不重合之间的轴线不复位、定位公差→一般部分的几何公差→表面粗糙度。

1.轴类零件精度设计

轴类零件的精度设计应根据与轴相配合零件(如滚动轴承、齿轮等)对轴的精度要求,合理确定轴的各部位的尺寸公差、几何公差和表面粗糙度参数值。以图13.5减速器的低速轴轴为例说明轴的精度设计。

【例13-3】单级圆柱齿轮减速器(见图13.5)低速轴公差选择与标注

【解】减速器低速轴公差选择与标注项目主要包括尺寸公差、几何公差和表面粗糙度。

(1)低速轴尺寸公差选择与标注。

由装配图配合公差可知,轴承内圈配合的轴颈尺寸公差代号为h5,查表得轴颈尺寸公差为 ![]() mm;与大齿轮内孔配合的轴尺寸公差代号为k7,查表得轴尺寸公差为

mm;与大齿轮内孔配合的轴尺寸公差代号为k7,查表得轴尺寸公差为 ![]() mm;与大齿轮内孔配合的轴槽尺寸公差代号为N9,查表得轴槽尺寸公差为

mm;与大齿轮内孔配合的轴槽尺寸公差代号为N9,查表得轴槽尺寸公差为 ![]() mm;查表得轴槽深尺寸公差为

mm;查表得轴槽深尺寸公差为 ![]() 。低速轴其余尺寸为线性尺寸的未注公差,不必标注,在技术要求做说明即可。低速轴尺寸公差标注见图13.6。

。低速轴其余尺寸为线性尺寸的未注公差,不必标注,在技术要求做说明即可。低速轴尺寸公差标注见图13.6。

(2)低速轴几何公差选择与标注。

①两轴颈φ17与轴承内圈配合、φ20轴段与齿轮内孔配合,为保证配合性质,采用包容要求![]() 。

。

②轴承为P0级,查表(滚动轴承精度设计章节)轴颈φ17的圆柱度公差值为0.003 mm;轴肩的轴向跳动公差为0.008 mm。

③齿轮精度为IT7,为保证齿顶圆的径向圆跳动公差,与大齿轮内孔配合的φ20轴段的径向圆跳动精度比齿轮精度高一级,选择IT6,查表得φ20轴段径向圆跳动公差值为0.01 mm;φ20轴肩处的轴向圆跳动精度选IT7,查表得φ20轴段轴向圆跳动公差值为0.015 mm。

④轴承为 P0 级,查表得与轴承内孔配合的轴颈 ![]() 表面粗糙度Ra=0.8 μm,φ17h5轴肩表面粗糙度Ra=3.2 μm。

表面粗糙度Ra=0.8 μm,φ17h5轴肩表面粗糙度Ra=3.2 μm。

⑤与齿轮内孔配合的轴段 ![]() ,查表得其表面粗糙度Ra=0.8 μm;轴肩表面粗糙度参照与φ17h5轴肩表面粗糙度选择,取Ra=3.2 μm。

,查表得其表面粗糙度Ra=0.8 μm;轴肩表面粗糙度参照与φ17h5轴肩表面粗糙度选择,取Ra=3.2 μm。

⑥平键固定连接,则键槽侧面表面粗糙度选择Ra=3.2 μm,键槽底面表面粗糙度选择Ra=6.3 μm。

低速轴其他表面为粗车,表面粗糙度选择Ra=3.2 μm。低速轴表面粗糙度标注见图13.6。

2.箱体类零件精度设计

【例13-4】单级圆柱齿轮减速器(见图13.7)机座的公差选择与标注。

【解】圆柱齿轮减速器机座属于壳体、箱体类零件,材料为铸件。由使用要求可知,机座应优先保证两孔轴线间的位置关系,它们影响高速轴组和低速轴组的装配关系。公差选择与标注主要包括尺寸公差、几何公差和表面粗糙度。(https://www.xing528.com)

图13.7 减速器机座

(1)壳体尺寸公差选择和标注。

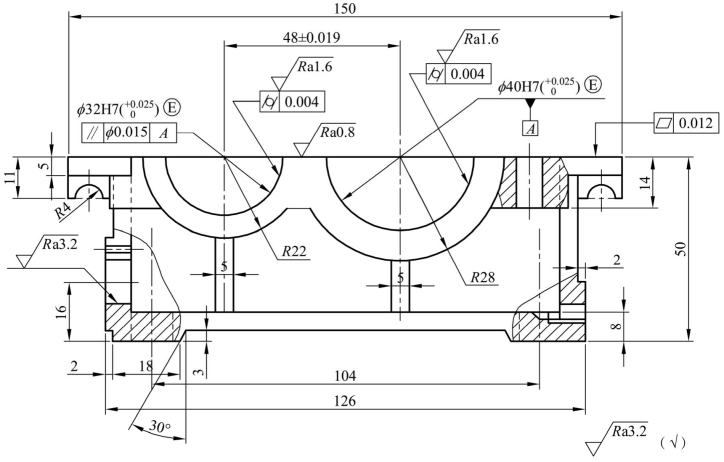

由装配图公差可知,壳体中心距及极限偏差a±fa与装配图中的相同,为(48±0.019 5)mm。由装配图公差可知,高速轴组壳体孔与轴承外圈的尺寸公差代号为H7,查表(线性尺寸精度设计章节)得出其尺寸公差为:![]() ,为保证配合性质,采用包容要求

,为保证配合性质,采用包容要求![]() 。由装配图公差可知,低速轴组壳体孔与轴承外圈的尺寸公差代号为H7,查表(线性尺寸精度设计章节)得出其尺寸公差为:

。由装配图公差可知,低速轴组壳体孔与轴承外圈的尺寸公差代号为H7,查表(线性尺寸精度设计章节)得出其尺寸公差为:![]() ,为保证配合性质,采用包容要求

,为保证配合性质,采用包容要求![]() 。壳体其他尺寸为线性尺寸的未注公差,不需要标注。壳体尺寸公差标注如图13.8所示。

。壳体其他尺寸为线性尺寸的未注公差,不需要标注。壳体尺寸公差标注如图13.8所示。

图13.8 壳体零件标注

(2)壳体几何公差选择和标注。

①由装配图知,两壳体孔均与轴承(PO级)外圈相配,查表(滚动轴承的精度设计章节)得两壳体孔的圆柱度公差值为0.004 mm。

②为保证两孔轴线间的位置关系,选择两壳体孔中心线的平行度。

两轴线在轴线平面上的平行度f∑ β:

f∑β=0.5(L/b)Fβ=0.5×(46/25)×0.016=0.015mm

两轴线在垂直平面上的平行度f∑δ:

f∑δ=2f∑β=2×0.015=0.03mm

为了方便标注,还可达到平行度公差要求,选择两壳体孔中心线在任意方向上的平行度,公差值取最小值为φ0.015 mm。

③壳体顶面与上机盖底面要求密封,所以对平面度要求较高,取平面度公差等级为IT6,由表(公差原则章节)查得,壳体顶面的平面度公差值为0.012 mm(要求用铲刮法进一步消除平面误差)。壳体几何公差标注见图13.8。

(3)壳体表面粗糙度选择和标注。

由装配图知,两壳体孔均与轴承(PO级)外圈相配,表面粗糙度要求较高,由表(滚动轴承的精度设计章节)查得两壳体孔表面粗糙度值Ra=1.6 μm。壳体顶面与上机盖底面要求密封,对表面粗糙度要求较高,用磨削加工,取壳体顶面表面粗糙度值Ra=0.8 μm。壳体其余面的表面粗糙度要求不高,选择粗糙度值Ra=3.2 μm。壳体表面粗糙度标注见图13.8。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。