配合设计选取顺序是精度设计分析的思路,应从如何保证机械工作的性能要求开始,反向推出各结合部分的极限配合要求。具体方法和步骤是:找出影响机械性能的误差传递路线,即起重要作用或关键部分的尺寸及配合,即寻找机器或部件的主要尺寸。操作顺序如下:工作部分及主要配合件→定位件、基准→非关键件,设计时逐一分析,按要求标注,不能遗漏。

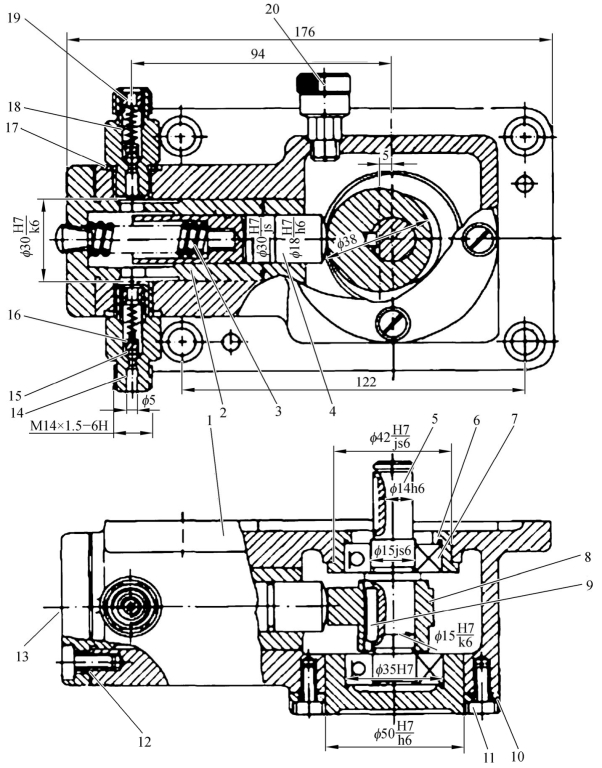

【例13-1】图13.2是简化的轴向柱塞液压泵。设计压力p=20 MPa,转速n=1 800 r/min。设计主要部件的公差与配合。

【解】轴向柱塞泵是一种常见的液压动力元件,提供液压系统一定压力下稳定的流量。使用要求液压泵工作平稳、流量稳定、系统泄漏量小,泵在工作时不会出现卡滞等现象。

柱塞泵工作部分要求精度高、间隙小、过盈部分不能过大,其尺寸精度和几何精度均有要求。从使用性能及与同类型液压元件类比,此设计关键部分精度,孔为IT6,轴为IT5,其他定位部分一律孔取IT7、轴取IT6;非关键件部分孔、轴均取IT8~IT10或不标注配合精度。

分析图纸,决定工作性能及精度的关键件是柱塞副、凸轮及凸轮轴部分,由此可得系统的主要尺寸部分如下:

柱塞泵主要部分尺寸,按重要性顺序:柱塞径向面φ18→凸轮面→凸轮轴两支撑面。

定位部分:轴与轴承内圈φ15两处→轴承外壳孔与轴承外圈φ35两处。

图13.2 轴向柱塞泵

1—泵体;2—泵套;3,18—弹簧;4—柱塞;5—凸轮轴;6—衬套;7—滚动轴承;8—凸轮;9—键5×20;10—衬盖;11—螺钉;12—垫片;13—螺塞;14—单向阀体;15—钢球;16—球托;17—油封;19—调节塞;20—油杯。

其他部分:柱塞套与本体φ30→轴承外壳孔体与本体φ42、φ50→输入部分φ14。

下面分析柱塞泵的公差与配合要求。

(1)柱塞副是工作的关键件,工作时滑动应无卡滞,密封性好,尺寸精度孔取IT6,柱塞取IT5。如果单件试生产和考虑经济性要求,孔取IT7,轴取IT6,取最小间隙为零的间隙配合H/h,保证柱塞轴向滑动顺畅。

(2)柱塞套与壳体应选取过盈配合。考虑套变形时孔的收缩,过盈量不能过大(类比估计过盈范围3~7 μm)。配合类型选H7/k6或H7/m6,试切法可选H7/js6。

(3)轴承为标准件,只选取凸轮轴的公差代号。轴承内圈与凸轮轴配合为基孔制配合,凸轮轴取k6,试切法取js6;轴承外圈与壳孔配合按基轴制,壳体孔选取H7。

(4)轴承外壳孔的衬套及衬盖。考虑安装拆卸方便,达到定位的原则,无附加紧固件的衬套,宜选结果可能有小过盈量的k、m;有附加固定的衬盖,可选h、j、js。本例衬套选H/k,衬盖选H/h。

(5)主视图右边φ30处,考虑受轴向力作用,便于安装即可,选H7/g6~H7/k6均可。

表13.1 试切法与调整法的配合比较

(6)输入部分安装尺寸φ14。动力输入部分,依靠单键传递动力,配合以小过盈为佳,选h~m均可,单键小批量选h、k、m。

从加工方法上考虑,单件试生产和调整法生产,主要件部分的公差与配合见表13.1。

从图13.2的标注结果看,此设计更适合单件试切法生产。

【例13-2】某单级圆柱齿轮减速器,如图13.3所示,输入轴转速 n1=2 950 r/min,单件小批量生产,齿轮最高工作温度800 °C,箱体最高温度500 °C,齿轮喷油润滑。分析并给出结合部分的装配关系。

【解】减速器是机器中最常见的传动装置,也是“机械设计课程设计”中经常涉及的设计部件。减速器装配图中的公差选择与标注是减速器设计的主要内容之一。经过运动、动力、结构和强度设计以后,可得到单级圆柱直齿减速器的已知条件,它是减速器精度设计的原始数据,采用类比法分析各部配合要求。

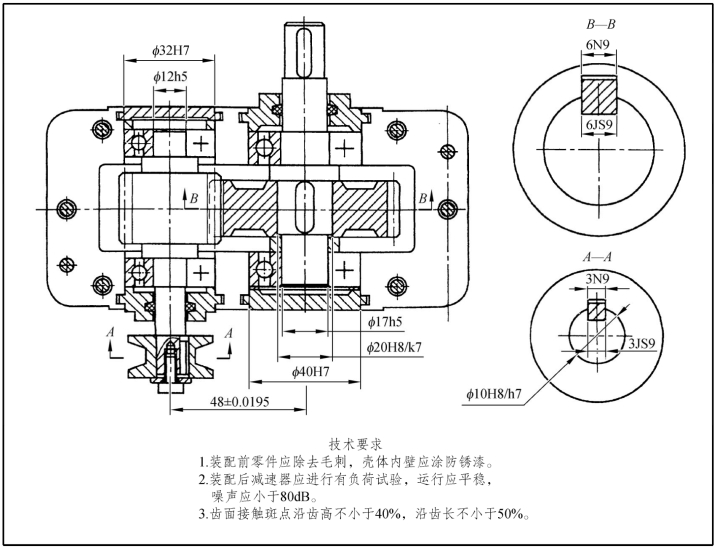

图13.3 单级圆柱齿轮减速器

(1)已知条件:

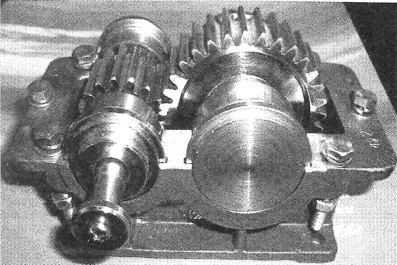

①减速器装配图如图13.4所示。

②高速轴组(小齿轮)参数。齿数 Z1=16,齿宽 b1=25 mm,模数 m=2 mm,压力角 α=20°,两个6201P0深沟球轴承(轴承外圈固定,内圈旋转,轻负荷)。

图13.4 单级圆柱直齿轮减速器装配图(https://www.xing528.com)

③低速轴组(大齿轮)参数。齿数 Z2=32,齿宽 b2=20 mm,模数 m=2 mm,压力角 α=20°,齿轮材料45#钢,线膨胀系数 α1=11.5×10-6/°C,两个6203P0深沟球轴承(轴承外圈固定,内圈旋转,轻负荷)。

④带轮与高速轴为一般配合,轻负荷,可拆卸,带轮内孔直径为φ10 mm。

⑤大齿轮与低速轴为一般配合,轻负荷,精密定位,可拆卸,大齿轮内孔直径为φ20 mm。

⑥箱体材料为铸铁,线膨胀系数 α2=10.5×10-6/°C,箱体上两对轴承孔的跨距L相等,均为46 mm。

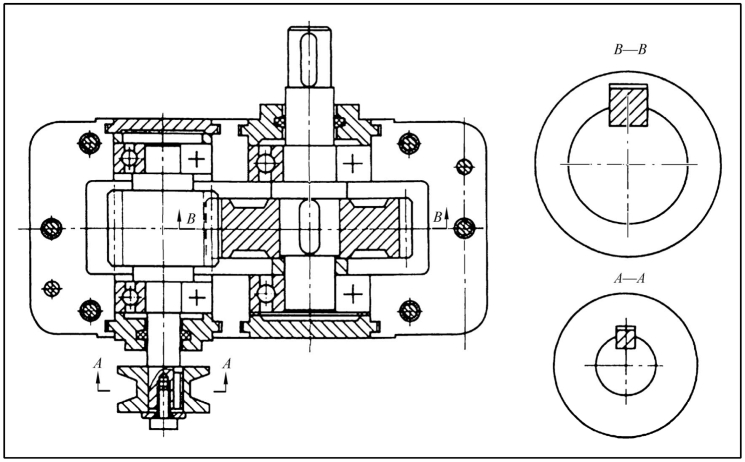

(2)高速轴组配合公差与标注。

高速轴组配合公差主要有:轴承内圈与高速轴轴颈的配合公差、轴承外圈与壳体孔的配合公差、高速轴与带轮内孔的配合公差、高速轴与带轮平键的配合公差四项。

①轴承内圈与高速轴轴颈的配合公差选择。

6201P0深沟球轴承,由相关手册查轴承内圈直径为φ12 mm。根据已知条件:轴承外圈规定,内圈旋转,轻负荷,轴承为标准件,只选择轴颈的公差带代号。由轴承相关章节的表选择轴承内圈与轴颈的配合公差带代号为h5。

②轴承外圈与壳体孔的配合公差选择。

6201P0深沟球轴承,由相关手册查轴承外圈直径为φ32 mm。根据已知条件:轴承外圈规定,内圈旋转,轻负荷,轴承为标准件,只选择壳体孔的公差带代号。由轴承相关章节的表选择轴承外圈与壳体孔的配合公差带代号为H7。

③高速轴与带轮内孔的配合公差选择。

带轮与高速轴为一般配合,根据基孔制优先的原则,选择带轮内孔公差代号为H。带轮要求轻负荷传动,可拆卸,由线性尺寸精度设计章节选择过渡配合H/n带轮的精度、定位要求不高,选择内孔精度为IT8,选择与内孔相配合的高速轴段的精度为IT7(轴比孔低一级),所以带轮内孔与高速轴的配合公差为φ10(H8)/n7。

④高速轴与带轮平键的配合公差选择。

根据带轮内孔直径φ10 mm,查相关手册得键宽 b=3 mm。带轮与轴无相对运动,轻负荷,选平键连接。由键精度设计章节选取键与高速轴槽的配合公差代号为N9,键与带轮内孔槽的配合公差代号为JS9。

配合公差选定后,正确标注在图13.5上。

图13.5 减速器装配图的公差标注

(3)低速轴组配合公差选择和标注。

低速轴组配合公差主要有:轴承内圈与低速轴轴颈的配合公差、轴承外圈与壳体孔的配合公差、低速轴与大齿轮内孔的配合公差、低速轴与大齿轮平键的配合公差四项。

①轴承内圈与低速轴轴颈的配合公差选择。

6203P0深沟球轴承,查手册得轴承内圈直径为φ17 mm。根据已知条件:外圈规定、内圈旋转、轻负荷,由滚动轴承精度设计章节选取内圈与轴颈的配合公差代号为h5。

②轴承外圈与壳体孔的配合公差选择。

6203P0深沟球轴承,查手册得轴承外圈直径为φ40 mm。根据已知条件:外圈规定、内圈旋转、轻负荷,由滚动轴承精度设计章节选取外圈与壳体孔的配合公差代号为H7。

③低速轴与大齿轮内孔的配合公差选择。

大齿轮与低速轴为一般配合,优先选用基孔制,选择大齿轮内孔公差代号为H。大齿轮要求可拆卸、精密定位、轻负荷传动,由线性尺寸精度设计章节选择配合性质为小过渡配合H/k;选择大齿轮内孔精度为IT7,与大齿轮内孔配合的低速轴段精度为IT6,大齿轮内孔与低速轴的配合公差选择为φ20H7/k6。

④低速轴与大齿轮平键的配合公差选择

大齿轮内孔直径φ20 mm,由手册查得键宽b=6 mm。因大齿轮与轴无相对运动、轻负荷,所以选取一般平键连接,由键精度设计章节选取键与低速轴槽的配合公差代号为N9,键与大齿轮孔槽的配合公差代号为JS9。

配合公差选定后,正确标注在图13.5上。

(4)中心距及极限偏差选择与标注。

中心距及极限偏差属于相邻零件之间的安装公差,即两传动齿轮之间的中心距及极限偏差。减速器为常用一般齿轮传动,无特殊要求,选择减速器齿轮精度等级为IT7。由相关公式可计算出中心距为48 mm,查齿轮精度设计章节得中心距极限偏差±fa=±0.019 5 mm,所以减速器中心距极限偏差为(48±0.019 5)mm,并标注在图13.5上。

标注完极限配合与公差后,需验证装配尺寸链是否满足要求,如果不符合机械的使用性能要求,或不符合公差分配及工艺要求,则需调整,使所选配合符合设计要求,并易于制造。具体验算、计算可见尺寸链相关内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。