【例11-1】某通用减速器中有一对直齿圆柱齿轮,模数m=6 mm,齿形角α=20°,小齿轮齿数z1=36,大齿轮齿数z2=84,齿宽b1=b2=50 mm,小齿轮孔径D=55 mm,转速n1=750 r/min,两轴承中间距离L=140 mm,齿轮材料为钢,箱体材料为铸铁,单件小批生产,试设计小齿轮的精度,并画出齿轮零件图。

【解】(1)确定齿轮精度等级。

因该齿轮为通用减速器中的传动齿轮,查表11.8可以得出:齿轮精度6~9级,再根据小齿轮的圆周速度确定其精度等级。

查表11.9可确定,该齿轮精度等级为8级,则齿轮精度表示为:8(GB/T 10095.1~2)。

(2)确定检测项目及其允许值。

分度圆直径d=mz1=216 mm,查表11.4~表11.7,得:单个齿距极限偏差±fpt=±0.020 mm,齿距累积总公差Fp=0.072 mm,齿廓总公差Fα=0.030 mm,螺旋线总公差Fβ=0.029 mm,径向跳动公差Fr=0.058 mm。

(3)确定齿轮副精度。

①中心距极限偏差±fa。

由中心距

得 ±fa=±0.044

则 a=(360±0.044) mm

②轴线平行度公差f∑δ和f∑β

由式(11.9)得

由式(11.10)得

f∑δ=2f∑β=2×0.040=0.080 mm

(4)确定侧隙和齿厚偏差。

①确定最小侧隙jbnmin。

由式(11.15)求得

jbnmin=0.2 mm

②确定齿厚上偏差Esns。

由式(11.17)得

![]()

取负值,即

Esns=-0.106 mm

③ 确定齿厚下偏差Esni。

查表11.3得,切齿径向进刀公差br=1.26IT9。再查标准公差数值表得

br=1.26×0.115=0.145 mm

按式(11.18)计算,得

![]() (https://www.xing528.com)

(https://www.xing528.com)

所以 Esni=Esns-Tsn=-0.106-0.114=-0.220 mm

④ 计算公法线平均长度极限偏差。

通常用检测公法线平均长度极限偏差来代替检测齿厚极限偏差。由式(11.20)和式(11.21)得公法线平均长度上偏差

Ebns=Esnscosαn-0.72Frsinαn=-0.067 mm

公法线平均长度下偏差

Ebni=Esnicosαn+0.72Frsinαn=-0.121 mm

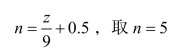

由式(11.1)得跨齿数

根据式(11.5),公法线公称长度

Wn=m[1.476(2n-1)+0.014×z]

则公法线长度及偏差为

![]()

如果在图样上标注齿厚及其极限偏差,则此步骤可省略。

(5)确定齿坯精度。

①内孔尺寸公差。

查表11.10得IT7,即φ55H7。

②齿顶圆直径偏差。

查表11.10得

±0.05mn=±0.05×6=±0.30 mm

③基准面的形位公差。

内孔圆柱度公差取0.04(L/b)Fβ或0.1Fp两者中较小值,即

0.04(L/b)Fβ=0.04×(140/50)×0.029≈0.003 mm

0.1Fp=0.1×0.072≈0.007 mm

即取内孔圆柱度公差为0.003 mm。

查表11.11得,端面圆跳动公差和顶圆径向圆跳动公差为:0.022 mm。

④齿坯表面粗糙度。

由表11.12查得齿面Ra值为2.5 μm。

由表11.13查得齿坯内孔表面Ra值为1.6 μm,端面Ra值为3.2 μm,顶圆Ra值为3.2 μm,其余加工表面的Ra值取12.5 μm。

(6)画出齿轮零件图。

图11-36为该齿轮的零件图,为清晰起见,图中尺寸未全部注出。

图11.36 齿轮零件图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。