中心距偏差 fa是指在齿轮副的齿宽中间平面内,实际中心距与公称中心距之差,如图11.33所示。在齿轮只是单向承载运转而不经常反转的情况下,中心距允许偏差主要考虑重合度的影响。对传递运动的齿轮,其侧隙需控制,此时中心距允许偏差应较小;当轮齿上的负载常常反转时要考虑下列因素:

(1)轴、箱体和轴承的偏斜;

(2)安装误差;

(3)轴承跳动;

(4)温度的影响。

一般5、6级精度齿轮 fa=IT7/2,7、8级精度齿轮 fa=IT9/2(推荐值)。

中心距偏差会影响齿轮工作时的侧隙。当实际中心距小于公称(设计)中心距时,会使侧隙减小;反之,会使侧隙增大。为保证侧隙要求,必须用中心距允许偏差来控制中心距偏差。

为了考核安装好的齿轮副的传动性能,对齿轮副的精度按下列四项指标进行评定。

11.3.2.1 齿轮副的切向综合总偏差

齿轮副的切向综合总偏差![]() 是指按设计中心距安装好的齿轮副,在啮合转动足够多的转数内,一个齿轮相对于另一个齿轮的实际转角与公称转角之差的总幅度值。以分度圆弧长计值。一对工作齿轮副的切向综合总偏差

是指按设计中心距安装好的齿轮副,在啮合转动足够多的转数内,一个齿轮相对于另一个齿轮的实际转角与公称转角之差的总幅度值。以分度圆弧长计值。一对工作齿轮副的切向综合总偏差![]() 等于两齿轮的切向综合总偏差

等于两齿轮的切向综合总偏差![]() 之和,它是评定齿轮副的传递运动准确性的指标。对于分度传动链用的精密齿轮副,它是重要的评定指标。

之和,它是评定齿轮副的传递运动准确性的指标。对于分度传动链用的精密齿轮副,它是重要的评定指标。

11.3.2.2 齿轮副的一齿切向综合偏差 f′ic

齿轮副的一齿切向综合偏差是指安装好的齿轮副,在啮合转动足够多的转数内,一个齿轮相对于另一个齿轮,在一个齿距角内的实际转角与公称转角之差的最大幅度值。以分度圆弧长计值。也就是齿轮副的切向综合总偏差记录曲线上的小波纹的最大幅度值。齿轮副的一齿切向综合偏差是评定齿轮副传递平稳性的直接指标。对于高速传动用齿轮副,它是重要的评定指标,对动载系数、噪声、振动有着重要影响。

齿轮副啮合转动足够多转数的目的,在于使误差在齿轮相对位置变化全周期中充分显示出来。所谓“足够多的转数”通常是以小齿轮为基准,按大齿轮的转数 n2计算。计算公式为

![]()

式中,x为大、小齿轮齿数 Z2和 Z1的最大公因数。

11.3.2.3 接触斑点

接触斑点是指装配好的齿轮副,在轻微制动下,运转后齿面上分布的接触擦亮痕迹,如图11.34所示。

图11.34 接触斑点

接触斑点可衡量轮齿承受载荷的均匀分布程度,从定性和定量上可分析齿长方向配合精度。这种检测方法一般用于以下场合:不能装在检查仪上的大齿轮或现场没有检查仪可用,如舰船用大型齿轮,高速齿轮,起重机、提升机的开式末级传动齿轮,圆锥齿轮等。其优点是:测试简易快捷,准确反映装配精度状况,能够综合反映轮齿的配合性。表11.1给出了齿轮装配后接触斑点的最低要求。

表11.1 齿轮装配后接触斑点(摘自GB/Z 18620.4—2008)

接触痕迹的大小在齿面展开图上用百分数计算。

沿齿长方向:接触痕迹的长度b″(扣除超过模数值的断开部分c)与工作长度b′之比的百分数,即

沿齿高方向:接触痕迹的平均高度h″与工作高度h′之比的百分数,即

沿齿长方向的接触斑点,主要影响齿轮副的承载能力,沿齿高方向的接触斑点主要影响工作平稳性。齿轮副的接触斑点综合反映了齿轮副的加工误差和安装误差,是齿面接触精度的综合评定指标。接触斑点的要求应标注在齿轮传动装配图的技术要求中。

对较大的齿轮副,一般是在安装好的传动装置中检验;对成批生产的机床、汽车、拖拉机等中小齿轮允许在啮合机上与精确齿轮啮合检测。

目前,国内各生产单位普遍使用这一精度指标。若接触斑点检测合格,则此齿轮副中的单个齿轮的承载均匀性的评定指标可不予考核。

11.3.2.4 齿轮副的侧隙

为保证齿轮有足够的润滑空间,补偿齿轮的制造误差、安装误差以及热变形等造成的误差,必须在齿轮非工作面留有侧隙。单个齿轮没有侧隙,它只有齿厚,相互啮合的轮齿的侧隙是由一对齿轮运行时的中心距以及每个齿轮的实际齿厚所控制。国标规定采用“基准中心距制”,即在中心距一定的情况下,用控制轮齿的齿厚的方法获得必要的侧隙。(https://www.xing528.com)

(1)齿轮副的侧隙可分为圆周侧隙jωt和法向侧隙jbn两种。

圆周侧隙jωt是指安装好的齿轮副,当其中一个齿轮固定时,另一齿轮圆周的晃动量,以分度圆上弧长计值,如图11.35(a)所示。

法向侧隙jbn是指安装好的齿轮副,当工作齿面接触时,非工作齿面之间的最小距离,如图11.35(b)所示。

图11.35 齿轮副侧隙

圆周侧隙可用指示表测量,法向侧隙可用塞尺测量。在生产中,通常检测法向侧隙,但由于圆周侧隙比法向侧隙更便于检测,因此法向侧隙除直接测量得到外,也可用圆周侧隙计算得到。法向侧隙与圆周侧隙之间的关系为

![]()

式中,αwt为端面工作压力角;βb为基圆螺旋角。

(2)最小侧隙(jbnmin)的确定。

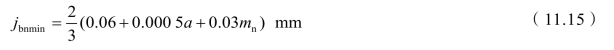

设计齿轮传动时,必须保证有足够的最小侧隙jbnmin以保证齿轮机构正常工作。对于用黑色金属材料的齿轮和黑色金属材料的箱体,工作时齿轮节圆线速度小于15 m/s,其箱体、轴和轴承都采用常用的商业制造公差的齿轮传动,jbnmin可按下式计算

按式(11.15)计算可以得出表11.2所示的推荐数据。

表11.2 对于中、大模数齿轮最小侧隙jbnmin的推荐数据(摘自GB/Z 18620.2—2008) mm

(3)齿侧间隙的获得和检验项目。

齿轮轮齿的配合是采用“基准中心距制”,在此前提下,齿侧间隙必须通过减薄齿厚来获得,其检测可采用控制齿厚或公法线长度等方法来保证侧隙。

①用齿厚极限偏差控制齿厚。为了获得最小侧隙jbnmin,齿厚应保证有最小减薄量,它是由分度圆齿厚上偏差Esns形成的。

对于Esns的确定,可类比选取,也可参考下述方法计算选取。

当主动轮与被动轮齿厚都做成最大值即做成上偏差时,可获得最小侧隙jbnmin。通常取两齿轮的齿厚上偏差相等,此时可有

当对最大侧隙也有要求时,齿厚下偏差Esni也需要控制,此时需进行齿厚公差Tsn计算。齿厚公差的选择要适当,公差过小势必增加齿轮制造成本;公差过大会使侧隙加大,使齿轮反转时空行程过大。齿厚公差Tsn可按下式求得

![]()

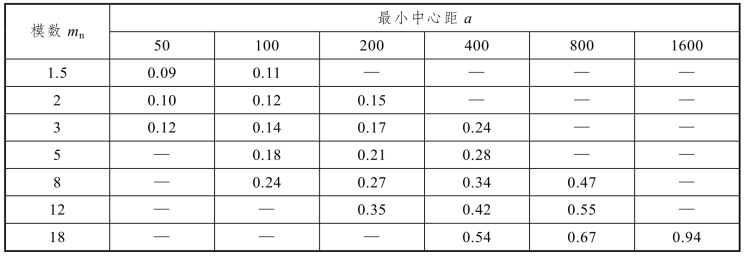

式中,br为切齿径向进刀公差,可按表11.3选取。

表11.3 切齿径向进刀公差br值

注:查IT值的主参数为分度圆直径尺寸。

这样,Fsni可按下式求出:

![]()

式中,Tsn为齿厚公差。

显然若齿厚偏差合格,实际齿厚偏差Esn应处于齿厚公差带内,从而保证齿轮副侧隙满足要求。

②用公法线长度极限偏差控制齿厚。齿厚偏差的变化必然引起公法线长度的变化。测量公法线平均长度同样可以控制齿侧间隙。公法线长度的上偏差Ebns和下偏差Ebni与齿厚偏差有如下关系:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。