煤中收到基水分由外在水分及内在水分所组成。外在水分是指在开采、运输、贮存以及洗煤时,在煤的表面上附着的水以及被煤表面大毛细管(孔径大于10-7m)所吸附的水。这种水分以机械方式与煤结合,其蒸汽压力与纯水的蒸汽压力相等。将煤置于空气中干燥时,煤中的外在水分很容易蒸发,直至煤表面的水蒸气压力与空气相对湿度平衡为止。此时失去的水分,就是外在水分。

内在水分是水分以物理化学方式与煤结合,其中一部分以吸附的方式和机械方式凝结在煤的小毛细管(孔径小于10-7m)中。内在水分的蒸汽压力小于纯水的蒸汽压力,因而在室温条件下这部分水不容易失去。内在水分也称吸着水分或固有水分。外在水分与内在水分均是煤中的游离水。

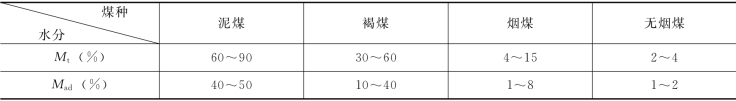

内在水分含量变化范围很大,它与煤的变质程度之间存在一定的关系。随着煤的变质程度的加深,则水分含量减少。表3-2所示为煤的水分含量与变质程度的关系。

表3-2 煤的水分含量与变质程度的关系

测定收到基水分(即全水分)的煤样,既可由水分专用煤样制备,也可在制备分析煤样过程中分取。

1.测定方法概述

(1)方法A。称为通氮干燥法,其要点是:称取一定量粒度小于6mm的煤样,置于105~110℃鼓风干燥箱中,在干燥的氮气流中直到干燥至恒重,根据煤样的质量损失计算出水分含量。方法A可适用于所有煤种。

(2)方法B。称为空气干燥法,其要点是:称取一定量粒度小于13mm或6mm的煤样,置于105~110℃鼓风干燥箱中,在空气流中干燥至质量恒重,然后根据煤样的质量损失计算出水分含量。方法B适用于烟煤及无烟煤。

(3)方法C。称为微波干燥法,其要点是:称取一定量粒度小于6mm的煤样,置于微波炉内,煤中水分子在微波发生器的交变电场作用下,高速振动产生摩擦热,使水分迅速蒸发,根据煤样的失重计算出全水分含量。方法C适用于烟煤及褐煤。

(4)方法D。该方法的要点是:称取一定量粒度小于13mm的煤样,在温度不高于40℃的环境下干燥至质量恒重,再将煤样破碎到粒度小于3mm,在105~110℃的空气流或氮气流中干燥至质量恒定,根据煤样两步干燥后的质量损失计算出全水分。

2.测定中主要技术问题

(1)煤样粒度必须符合要求。煤样粒度太大,在规定时间内干燥不完全,致使全水分测定结果偏低。在有的电厂中,制备测定全水分煤样时,并不用规定孔径的筛子筛分,而凭目测估计煤样粒度,这是不允许的。

(2)干燥温度必须按要求加以控制。为此,干燥箱控温性能应该良好。干燥箱要附有鼓风装置,这样既有助于干燥箱内各部温度均匀,又可以加速箱内水分的排出。由于在鼓风条件下,水分蒸发比较完全,因此全水分的测定要比不鼓风条件下的测定值高,这对水分含量高的煤样更为突出。

(3)合理掌握干燥时间。干燥时间应为煤样达到完全干燥的最短时间。如煤样已达到干燥状态,继续鼓风干燥,只能增加煤样的氧化,这对变质程度较低的煤来说更为明显,而且也浪费了时间与电能。(https://www.xing528.com)

(4)在测定过程中,应进行检查性试验,每次30min,直到煤样减量不超过0.01g(方法A及B)或质量有所增加时为止,在后一种情况下,应以增重前的一次质量作为计算依据。

(5)粒度小于6mm的煤样,煤样量不少于1.25kg;粒度小于13mm的煤样,煤样量约为3kg。

(6)测定结果的计算。全水分测定结果按式(3-1)计算,即

![]()

式中 Mt——煤样的全水分,%;

m——煤样的质量,g;

m1——干燥后煤样减少的质量,g。

报告值修约至小数点后一位。

如果在运送过程中煤样的水分有损失,则按式(3-2)求出补正后的全水分值,即

![]()

其中,Mt是煤样运送过程中的水分损失量。当Mt大于1%时,表明煤样在运送过程中可能受到意外损失,则不可补正。但测得的水分可作为试验室收到煤样的全水分。在报告结果时,应注明未经补正的水分损失,将煤样容器标签和密封情况一并报告。

两步法按式(3-3)计算,即

![]()

式中 Mf——煤样的外在水分,%;

Minh——煤样的内在水分,%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。