1.系统控制要求

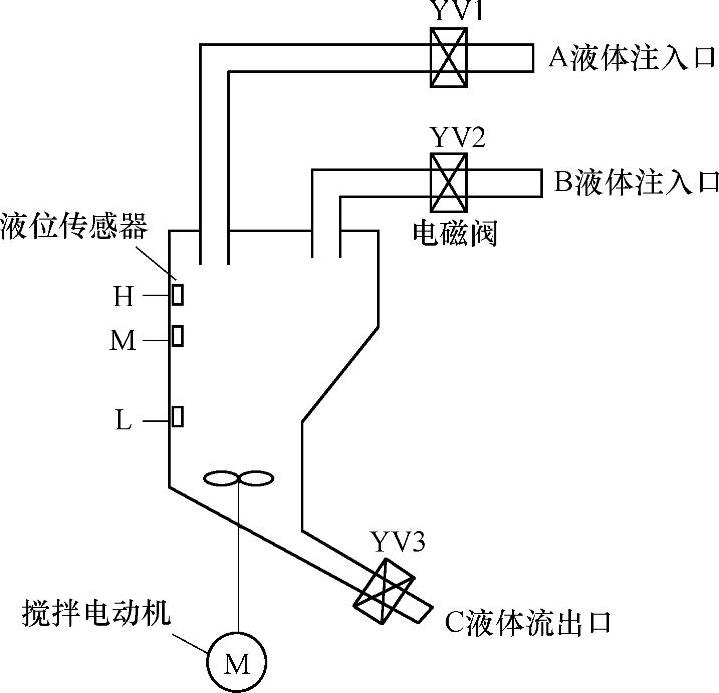

两种液体混合装置如图4-5所示,YV1、YV2分别为A、B液体注入控制电磁阀,电磁阀线圈通电时打开,液体可以流入,YV3为C液体流出控制电磁阀,H、M、L分别为高、中、低液位传感器,M为搅拌电动机,通过驱动搅拌部件旋转使A、B液体充分混合均匀。

图4-5 两种液体混合装置

液体混合装置控制要求如下:

1)装置的容器初始状态应为空的,三个电磁阀都关闭,电动机M停转。按下起动按钮,YV1电磁阀打开,注入A液体,当A液体的液位达到M位置时,YV1关闭;然后YV2电磁阀打开,注入B液体,当B液体的液位达到H位置时,YV2关闭;接着电动机M开始运转搅拌20s,而后YV3电磁阀打开,C液体(A、B混合液)流出,当C液体的液位下降到L位置时,开始20s计时,在此期间C液体全部流出,20s后YV3关闭,一个完整的周期完成。以后自动重复上述过程。

2)当按下停止按钮后,装置要完成一个周期才停止。

3)可以用手动方式控制A、B液体的注入和C液体的流出,也可以手动控制搅拌电动机的运转。

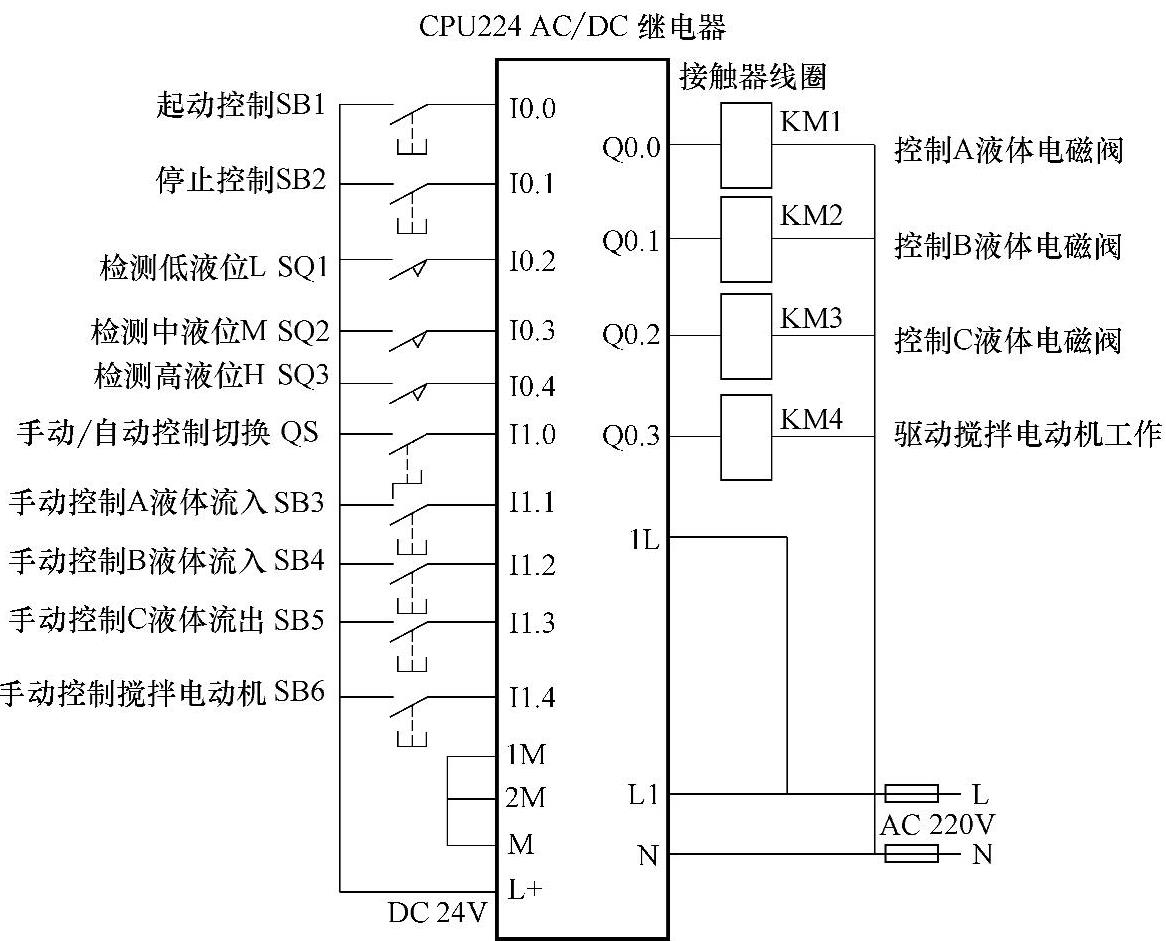

2.确定输入/输出设备,并为其分配合适的I/O端子

液体混合装置控制需用到的输入/输出设备和对应的PLC端子见表4-2。

3.绘制控制电路图

图4-6为液体混合装置的PLC控制电路图。

表4-2 液体混合装置控制采用的输入/输出设备和对应的PLC端子

图4-6 液体混合装置的PLC控制电路图

4.编写PLC控制程序

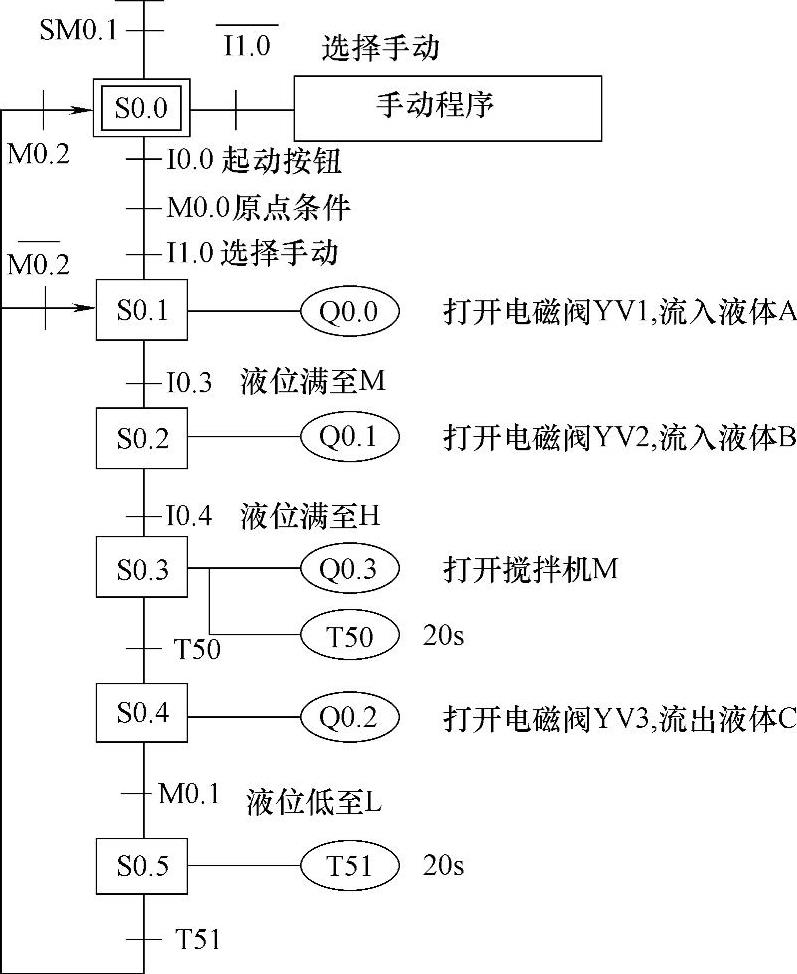

(1)绘制状态转移图

在编写较复杂的步进程序时,建议先绘制状态转移图,再按状态转移图的框架绘制梯形图。STEP 7-Micro/WIN编程软件不具备状态转移图绘制功能,因此可采用手工或借助一般的图形软件绘制状态转移图。(https://www.xing528.com)

图4-7为液体混合装置控制的状态转移图。

(2)绘制梯形图

图4-7 液体混合装置控制的状态转移图

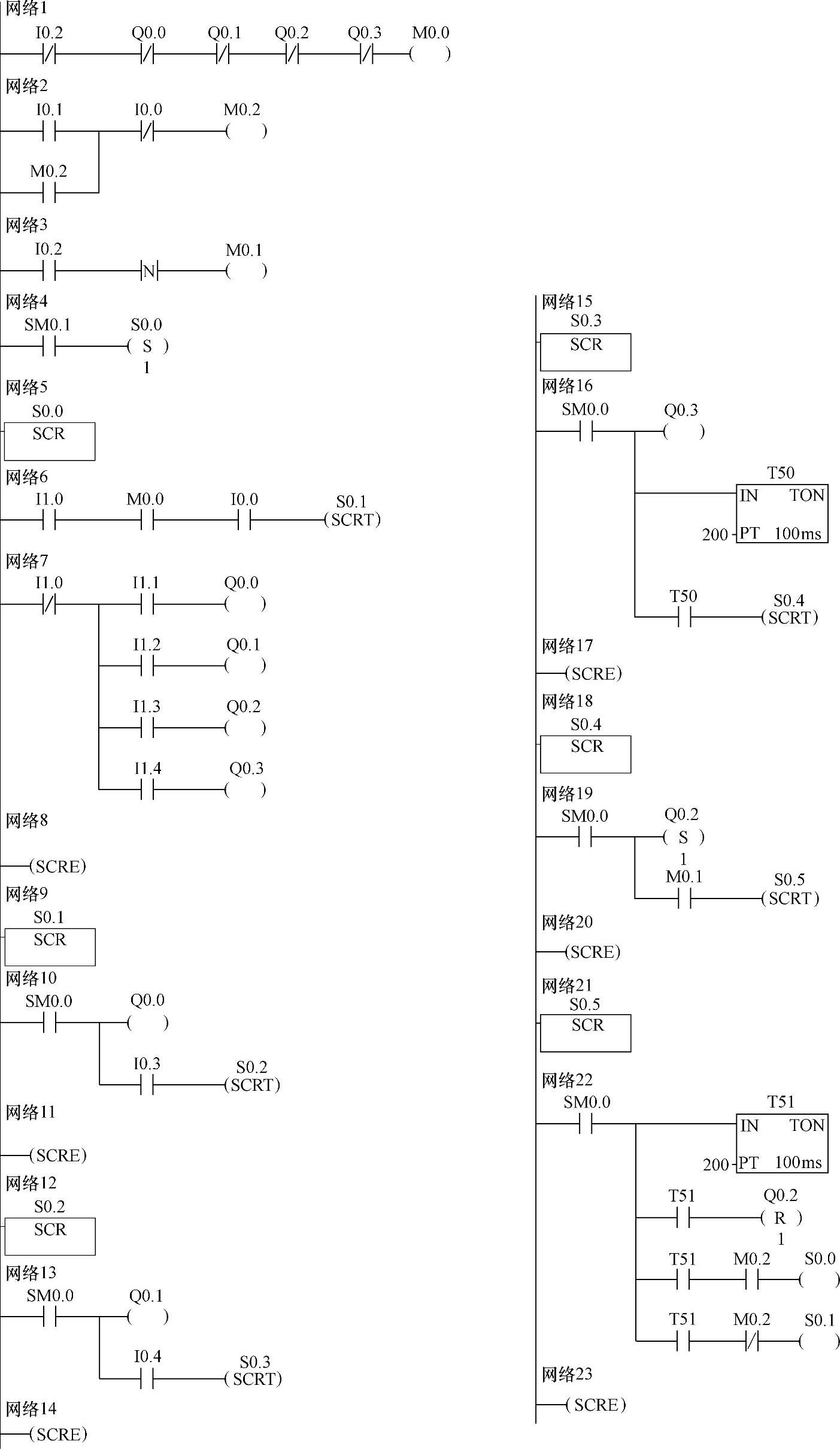

启动STEP 7-Micro/WIN编程软件,按照图4-7所示的状态转移图编写梯形图,编写完成的梯形图如图4-8所示。

下面对照图4-6控制电路来说明图4-8梯形图的工作原理。

液体混合装置有自动和手动两种控制方式,它由开关QS来决定(QS闭合:自动控制;QS断开:手动控制)。要让装置工作在自动控制方式,除了开关QS应闭合外,装置还须满足自动控制的初始条件(又称原点条件),否则系统将无法进入自动控制方式。装置的原点条件是L、M、H液位传感器的开关SQ1、SQ2、SQ3均断开,电磁阀YV1、YV2、YV3均关闭,电动机M停转。

1)检测原点条件。图4-8梯形图中的[1]程序用来检测原点条件(或称初始条件)。在自动控制工作前,若装置中的液体未排完,或者电磁阀YV1、YV2、YV3和电动机M有一个或多个处于得电工作状态,即不满足原点条件,系统将无法进行自动控制工作状态。

程序检测原点条件的方法:若装置中的C液体位置高于传感器L→SQ1闭合→[1]I0.2常闭触点断开,M0.0线圈无法得电;或者某原因让Q0.0~Q0.3线圈一个或多个处于得电状态,会使电磁阀YV1、YV2、YV3或电动机M处于通电工作状态,同时会使Q0.0~Q0.3常闭触点断开而让M0.0线圈无法得电,[6]M0.0常开触点断开,无法对状态继电器S0.1置位,也就不会转移执行S0.1程序段开始的自动控制程序。

如果是因为C液体未排完而使装置不满足自动控制的原点条件,可手工操作按钮SB5,使[7]I1.3常开触点闭合,Q0.2线圈得电,接触器KM3线圈得电,KM3触点(图4-6中未画出)闭合,接通电磁阀YV3线圈电源,YV3打开,将C液体从装置容器中放完,液位传感器L的SQ1断开,[1]I0.2常闭触点闭合,M0.0线圈得电,从而满足自动控制所需的原点条件。

图4-8 液体混合装置控制梯形图

2)自动控制过程。在启动自动控制前,需要做一些准备工作,包括操作准备和程序准备。

①操作准备:将手动/自动切换开关QS闭合,选择自动控制方式,图4-8中[6]I1.0常开触点闭合,为接通自动控制程序段做准备,[7]I1.0常闭触点断开,切断手动控制程序段。

②程序准备:在启动自动控制前,[1]程序会检测原点条件,若满足原点条件,则辅助继电器线圈M0.0得电,[6]M0.0常开触点闭合,为接通自动控制程序段做准备。另外在PLC刚启动时,[4]SM0.1触点自动接通一个扫描周期,“S S0.0,1”指令执行,将状态继电器S0.0置位,使程序转移至S0.0程序段,也为接通自动控制程序段做准备。

③启动自动控制:按下起动按钮SB1→[6]I0.0常开触点闭合→执行“SCRT S0.1”,程序转移至S0.1程序段→由于[10]SM0.0触点在S0.1程序段运行期间始终闭合,Q0.0线圈得电→Q0.0端子内硬触点闭合→KM1线圈得电→主电路中KM1主触点闭合(图4-6中未画出主电路部分)→电磁阀YV1线圈通电,阀门打开,注入A液体→当A液体高度到达液位传感器M位置时,传感器开关SQ2闭合→[10]I0.3常开触点闭合→执行“SCRT S0.2”,程序转移至S0.2程序段(同时S0.1程序段复位)→由于[13]SM0.0触点在S0.2程序段运行期间始终闭合,Q0.1线圈得电,S0.1程序段复位使Q0.0线圈失电→Q0.0线圈失电使电磁阀YV1阀门关闭,Q0.1线圈得电使电磁阀YV2阀门打开,注入B液体→当B液体高度到达液位传感器H位置时,传感器开关SQ3闭合→[13]I0.4常开触点闭合→执行“SCRT S0.3”,程序转移至S0.3程序段→[16]常ON触点SM0.0使Q0.3线圈得电→搅拌电动机M运转,同时定时器T50开始20s计时→20s后,定时器T50动作→[16]T50常开触点闭合→执行“SCRT S0.4”,程序转移至S0.4程序段→[19]常ON触点SM0.0使Q0.2线圈被置位→电磁阀YV3打开,C液体流出→当液体下降到液位传感器L位置时,传感器开关SQ1断开→[3]I0.2常开触点断开(在液体高于L位置时SQ1处于闭合状态),产生一个下降沿脉冲→下降沿脉冲触点为继电器M0.1线圈接通一个扫描周期→[19]M0.1常开触点闭合→执行“SCRT S0.5”,程序转移至S0.5程序段,由于Q0.2线圈是置位得电,故程序转移时Q0.2线圈不会失电→[22]常ON触点SM0.0使定时器T51开始20s计时→20s后,[22]T51常开触点闭合,Q0.2线圈被复位→电磁阀YV3关闭;与此同时,S0.1线圈得电,[9]S0.1程序段激活,开始下一次自动控制。

④停止控制:在自动控制过程中,若按下停止按钮SB2→[2]I0.1常开触点闭合→[2]辅助继电器M0.2得电→[2]M0.2自锁触点闭合,锁定供电;[22]M0.2常闭触点断开,状态继电器S0.1无法得电,[9]S0.1程序段无法运行;[22]M0.2常开触点闭合,当程序运行到[22]时,T51常开触点闭合,状态继电器S0.0得电,[5]S0.0程序段运行,但由于常开触点I0.0处于断开(SB1断开),状态继电器S0.1无法置位,无法转移到S0.1程序段,自动控制程序部分无法运行。

3)手动控制过程。将手动/自动切换开关QS断开,选择手动控制方式→[6]I1.0常开触点断开,状态继电器S0.1无法置位,无法转移到S0.1程序段,即无法进入自动控制程序;[7]I1.0常闭触点闭合,接通手动控制程序→按下SB3,I1.1常开触点闭合,Q0.0线圈得电,电磁阀YV1打开,注入A液体→松开SB3,I1.1常闭触点断开,Q0.0线圈失电,电磁阀YV1关闭,停止注入A液体→按下SB4注入B液体,松开SB4停止注入B液体→按下SB5排出C液体,松开SB5停止排出C液体→按下SB6搅拌液体,松开SB6停止搅拌液体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。