随着科技进步,镀层钢板、轻金属材料、超薄高强钢板等新材料的焊接对传统焊接技术提出了新的挑战,这些新材料的焊接要求保证焊接过程稳定,焊接质量可靠,还要求降低热输入和减小焊接变形。于是近几年来出现了一些新型高效、低热输入的精密焊接技术。奥地利的福尼斯公司、德国的EWM和Cloos公司以及日本的OTC公司等,都生产了这类焊机。我国在几所高校和研究所也开展了研究工作。本节首先介绍一下国内外的研究与应用现状,然后再深入叙述交流短路过渡MIG/MAG焊和CMT焊。

传统的金属焊接方法主要是连接中、厚板件,为提高生产效率,常常是利用大电流、高速度和高熔敷焊。在空间位置焊缝时,大量应用短路过渡法。这时的主要问题是热输入不足,常常产生未焊透、未熔合与焊缝成形不良,呈现窄而高的焊缝形状。经过多年研究,提出解决问题的主要途径是增加燃弧能量。而随着汽车工业和轨道交通车辆等交通运输行业的飞速发展,材料的减重问题成为重要方面,常常改用轻、薄材料。这样,传统焊接方法已不能适应。当前解决问题的思路恰好相反,在短路过渡焊中,不仅不能增加燃弧能量,而且还要千方百计地降低燃弧能量。于是出现了EWM公司的Coldarc(冷弧焊)、Cloos公司的Cold Process(冷焊)技术、OTC公司的CBT(可控的搭桥过渡法)、北京工业大学的NLEI(新低能输入焊接法)和本周期交流短路过渡控制法以及奥地利福尼斯的CMT法(冷金属过渡法)等。这里反复强调“冷”和“低”的概念,就是要求用精密的数字控制技术实现薄板焊接。为了使得读者了解这一动向,本书将用两节的篇幅加以介绍。

1.交流短路过渡MIG/MAG焊的基本原理

目前交流短路过渡MIG/MAG焊有两种形式:一为本周期交流短路过渡控制法(以下简称本周期控制法),另一为带有交流调制的多周期短路过渡法(即CBT法)。下面以本周期交流短路过渡控制法为主加以叙述。

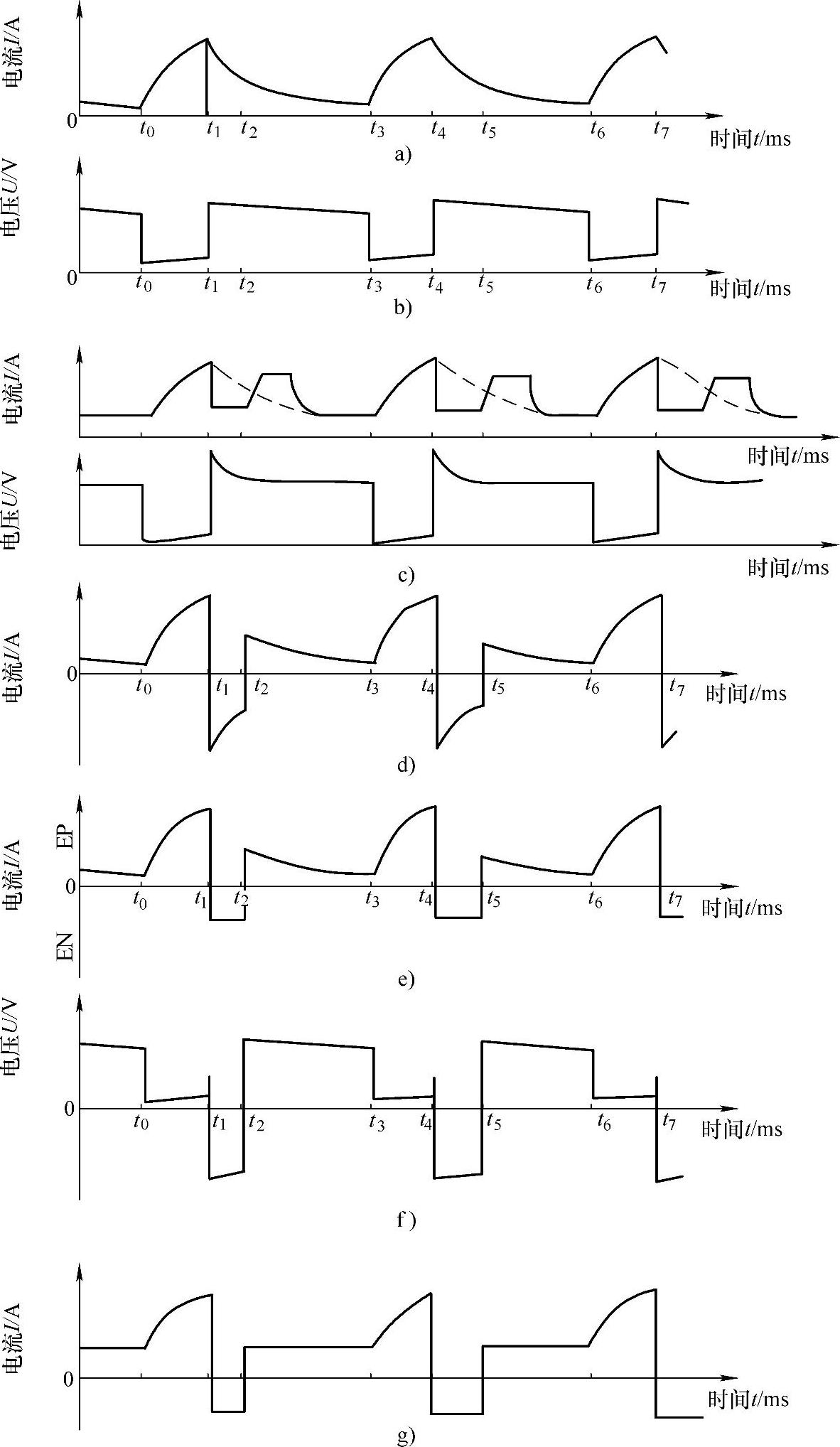

交流短路过渡焊的基本思路就是在传统短路过渡的基础上进一步降低燃弧能量。图6-115给出了几种控制方法的波形原理图。图6-115c是德国EWM公司的冷弧焊法的电流波形图。在燃弧开始时快速降低电流,并维持一定时间,目的是降低燃弧能量。随后再施加脉冲电流,对焊丝加热和形成熔滴,接下来再降低电流,以减小对焊丝端头熔滴的排斥作用和对熔滴整形,这样可以使熔滴与熔池平稳地接触短路。其结果是降低了燃弧能量和减少了热输入。

图6-115d、e、f是北京工业大学研制的本周期交流短路过渡控制法。它与EWM公司的冷弧焊法类似,而主要区别在于在一个短路周期中通过两次极性转变(EP到EN和EN到EP)来实现交流短路过渡焊接的控制过程。焊丝为负极性EN时电弧沿焊丝上爬并包覆着焊丝熔化及减小电弧对熔池的加热作用,减小焊缝熔深,形成浅熔深的特性。相反焊丝为正极性时电弧赋予焊丝较低的能量而使焊丝熔化较慢,随后短路电流进一步依靠电阻热加热焊丝和控制熔滴过渡。同时母材为负极,电弧还对母材表面施以阴极清理作用。

从图6-115e可见EN半波的电流Ien比图6-115d中的更小,这是为了减小焊丝的熔化量,以减小焊缝的余高。

可以看到,本周期控制法可以得到更小的熔深和焊丝熔化量,有利于焊接薄板。

图6-115g是德国Cloos公司生产的GLC353QUINTO CP焊机的小电流波形。它也是冷焊工艺设备。其电流波形类似于本周期控制法,同样利用其特殊的电流波形保证了良好的间隙搭桥、覆盖能力和优良的焊接效果。

图6-115 交流短路过渡MIG/MAG焊的基本原理

a)传统短路过渡法电流波形 b)传统短路法过渡电压波形 c)Coldarc法的电流和电压波形 d)本周期控制法的电流波形示意图 e)本周期控制法的电流波形实际图 f)本周期控制法的电弧电压波形 g)ColdProcess法的电流波形

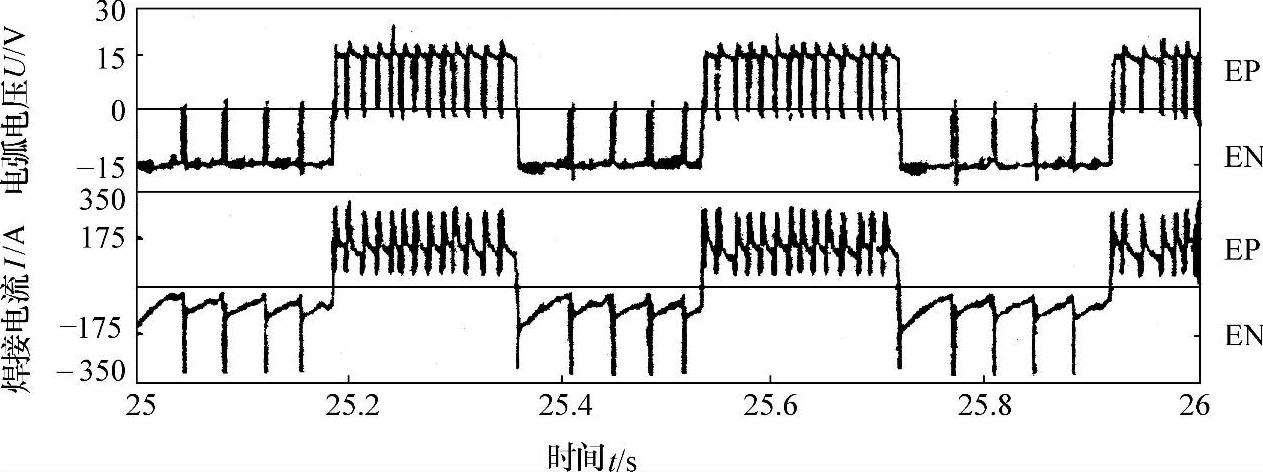

图6-116给出了日本OTC公司生产的具有低频交流调制的多周期短路过渡法(简称AC-CBT法)的电流与电压波形。其试验条件是保护气体为Ar80%+CO220%混合气体,φ1.2mm的实心焊丝,平均电流100A,平均电压15V,焊接速度50cm/min,交流频率3.0Hz,EN比率50%。使用AC-CBT法进行平均电流一致的控制。图中给出的是在1s时间内的焊接电流与电弧电压波形。

图6-116 AC-CBT方法的焊接电流、电弧电压波形

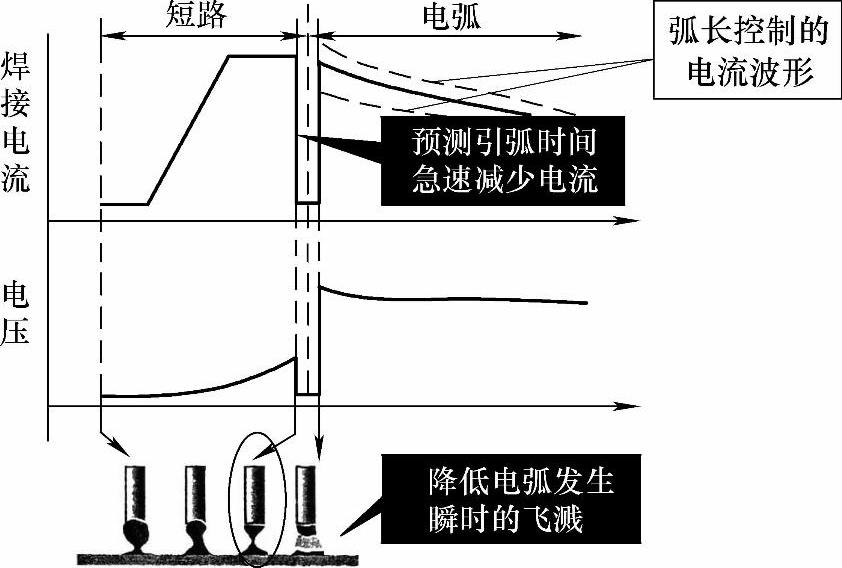

EN和EP半波都是由若干短路过渡周期组成的,为了确保短路过程无飞溅,这里采用了CBT焊接法(Controlled Bridge Transfer),如图6-117所示。可见该法采用了STT法技术,在得到电弧即将再引燃的信息后,立即减少电流,从而抑制了短路小桥爆炸所引起的飞溅。

图6-117 CBT焊接法的基本原理示意图

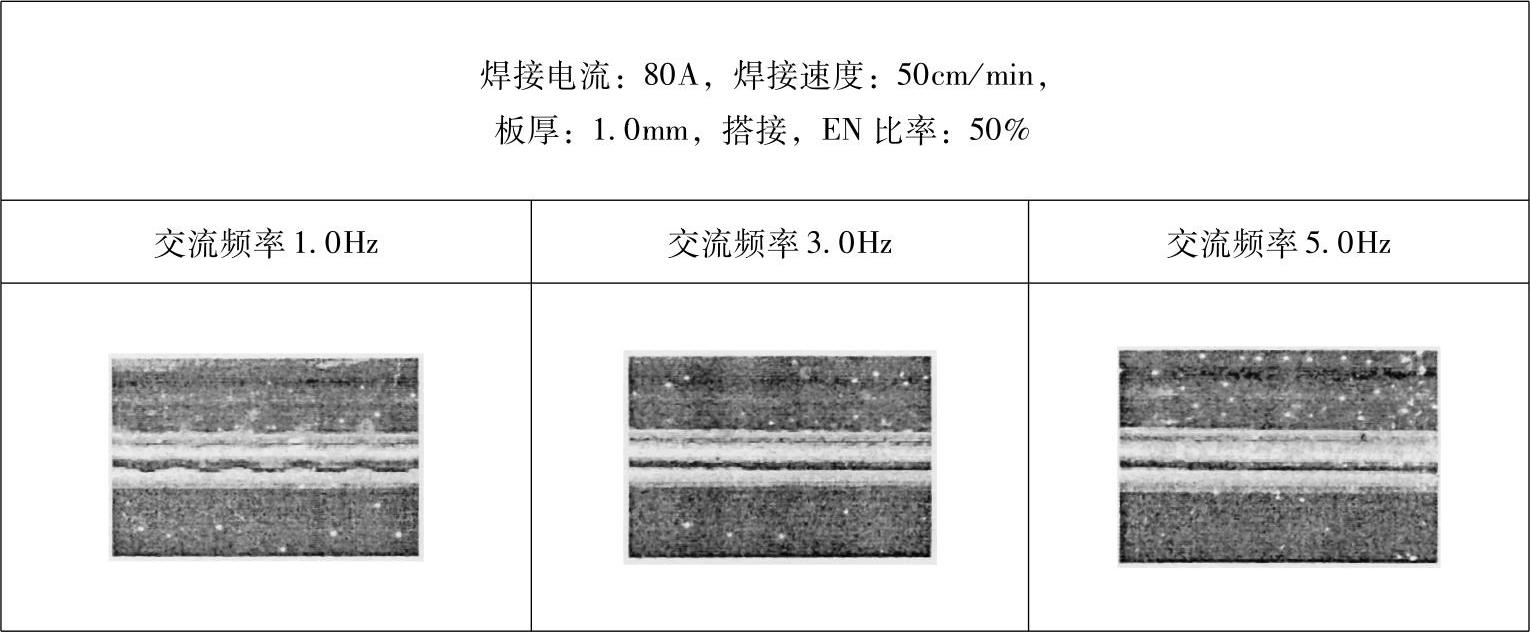

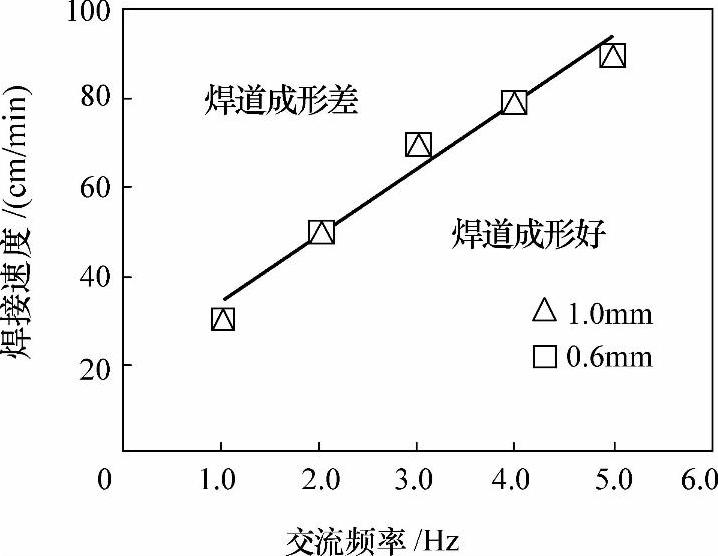

AC-CBT法还存在一个限制,如图6-118所示。图中的试验条件为平均电流80A,焊接速度0.5m/min,板厚1.0mm。交流频率分别为1.0Hz、3.0Hz和5.0Hz时的焊道外观。交流频率较低时(如1Hz),熔深和焊道外观用目测就可以看出周期性的波纹变化。当提高交流频率时(如从1Hz调到3Hz),就可以改善焊缝成形。所以交流频率必须与焊接速度相适应,如图6-119所示。

图6-118 AC-CBT法时交流频率对焊道形状的影响

图6-119 交流频率和最大焊接速度的关系

2.本周期控制法的工艺特性

(1)在本周期控制法中每个短路周期都要发生两次极性转变 从图6-115e中可见,在t1时刻,从EP极性向EN极性转变时,是从短路状态到燃弧,这种再引弧过程十分可靠,勿需外加引弧措施。而在t2时刻,从EN极性向EP极性转变,是从EN极性电弧向EP极性电弧转变,由于这种极性变化,电流过O点使电弧失去能量供给而熄灭。为此在t2时刻应同步施加稳弧脉冲,其大小为260V,脉宽>10μs。

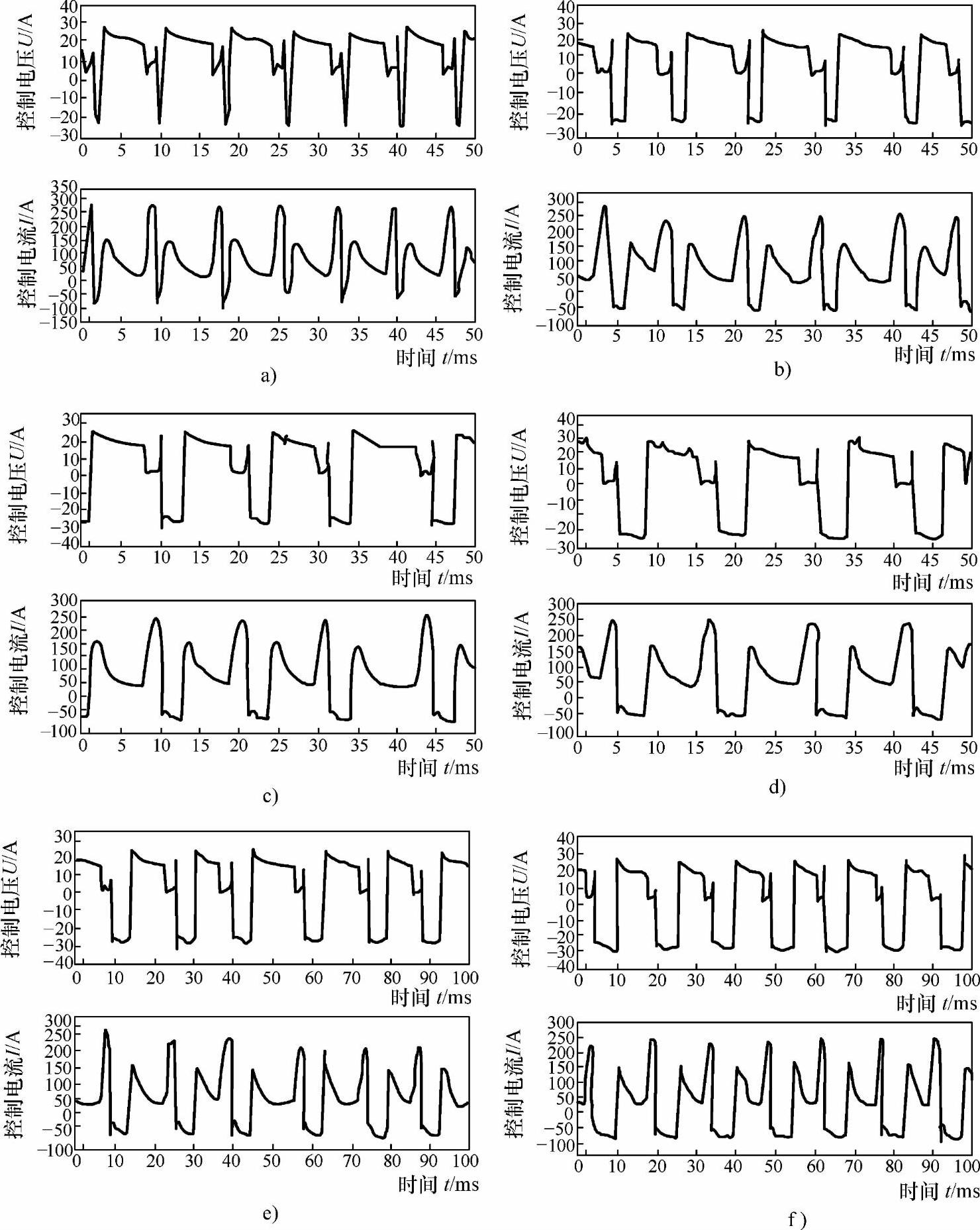

(2)EN极性时间ten的影响 改变ten时,焊接电流和电弧电压波形如图6-120所示。

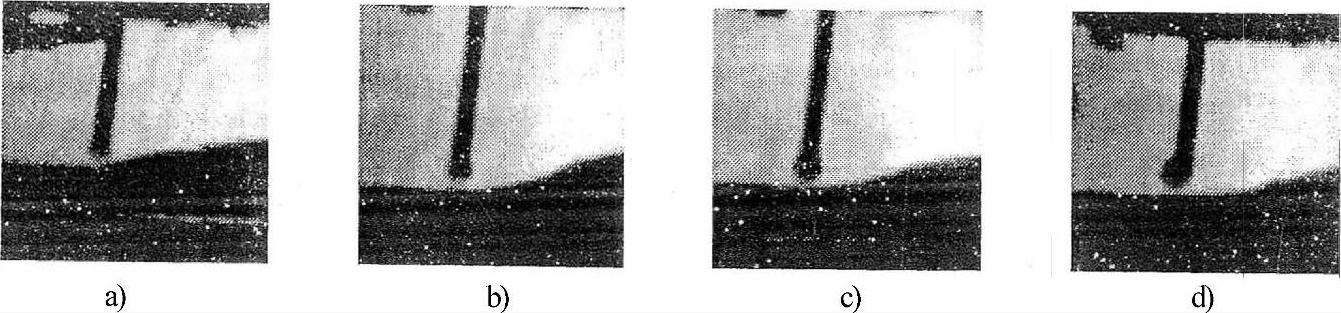

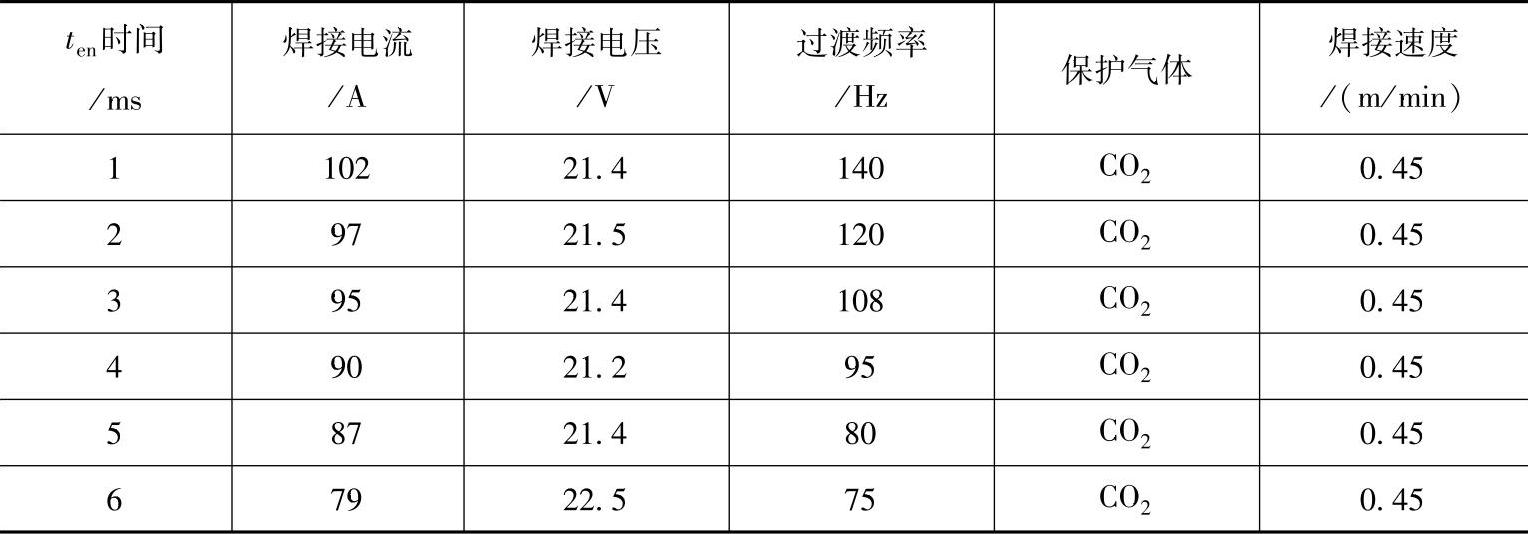

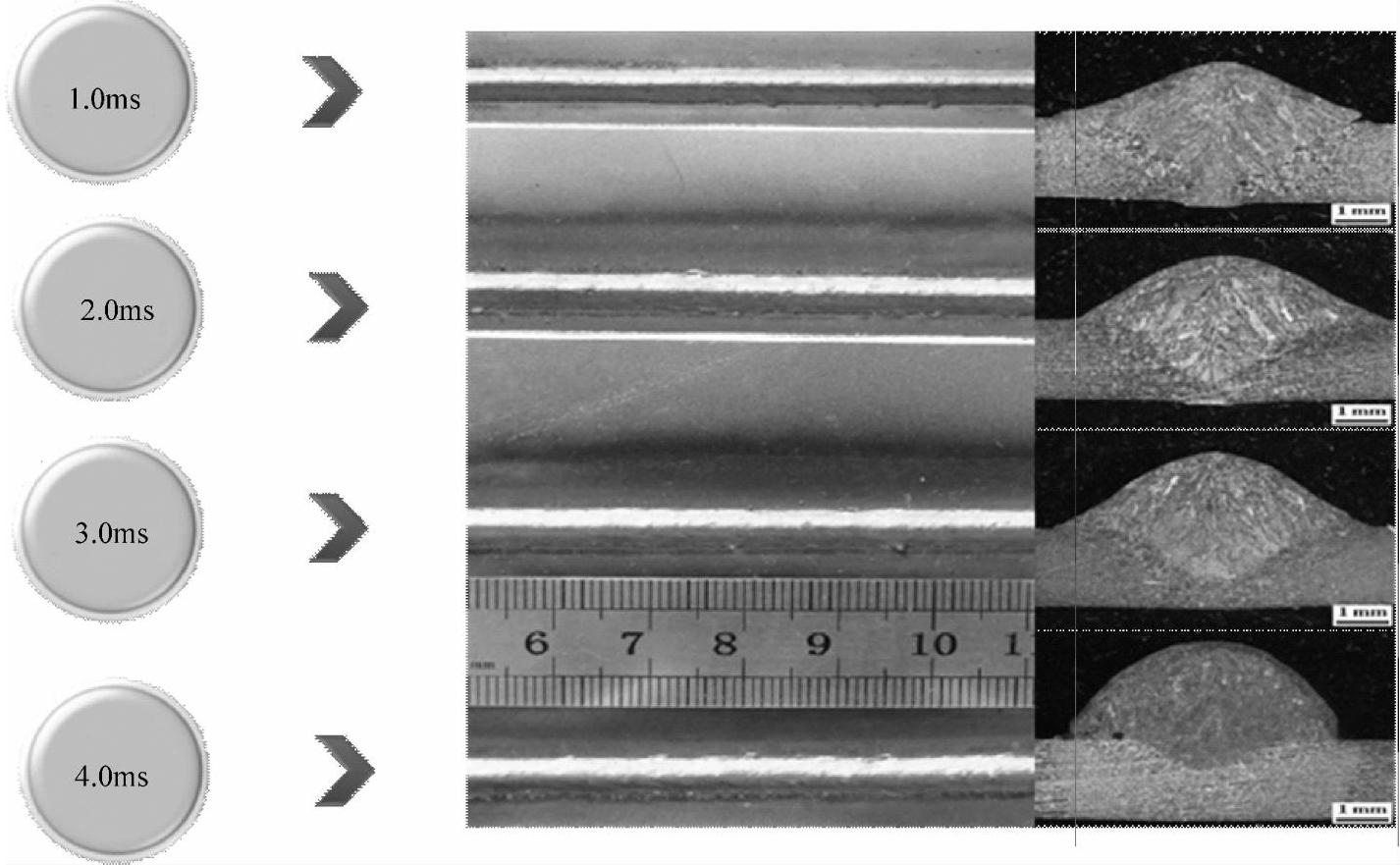

ten大小改变时(送丝速度不变)短路过渡频率和焊接电流都要发生变化。从图6-121和表6-54可见,随着ten增大,过渡频率和焊接电流都减小。而焊丝端头的熔滴却增大。这说明焊丝的熔化系数提高了。

图6-120 本周期控制法ten不同时的波形

a)1.0ms b)2.0ms c)3.0ms d)4.0ms e)5.0ms f)6.0ms

图6-121 不同ten时短路初始时刻的熔滴大小

a)1.0ms b)2.0ms c)3.0ms d)4.0ms

表6-54 不同ten时的焊接参数

注:送丝速度均为3.57m/min。

ten对焊缝成形的影响如图6-122所示。可见,随着ten的增加焊缝的熔深减小。

图6-122 ten对焊缝成形的影响

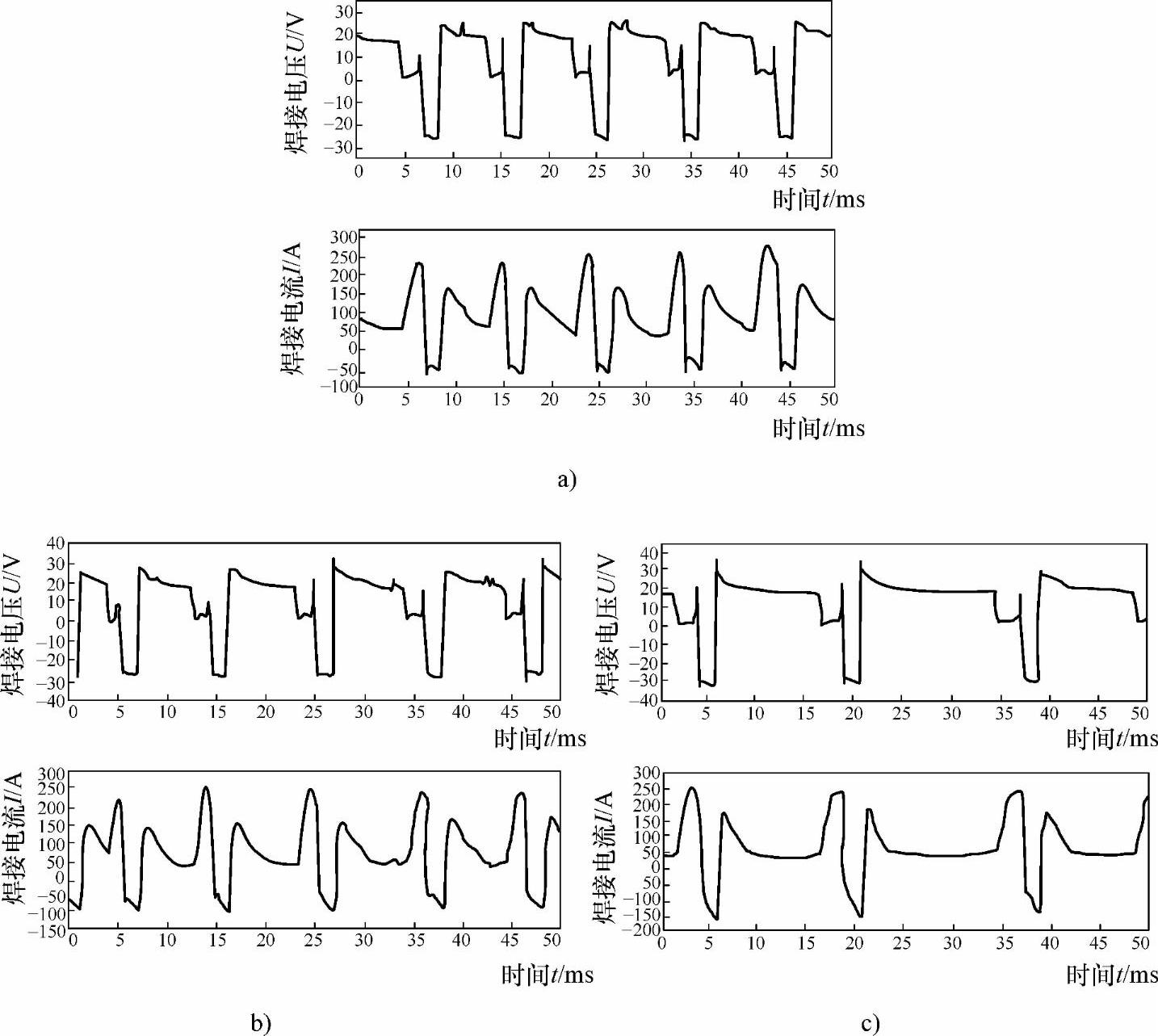

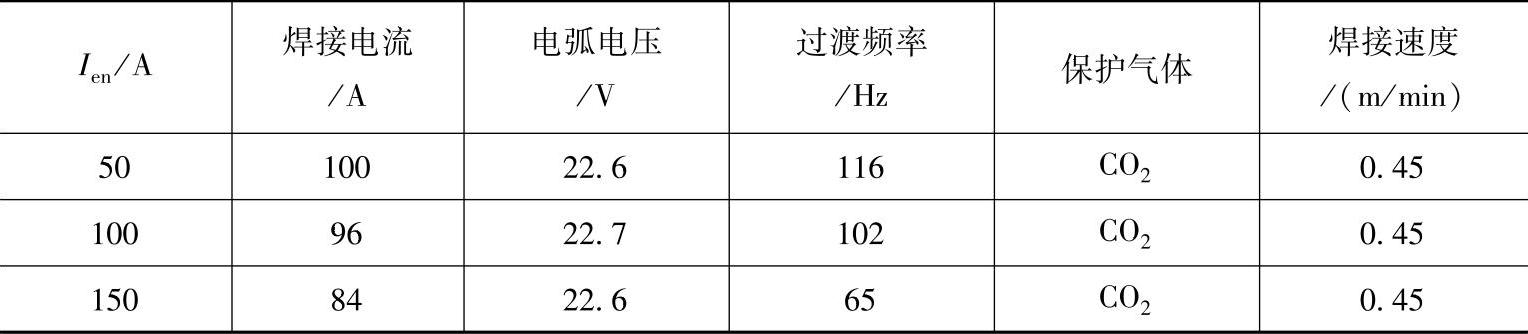

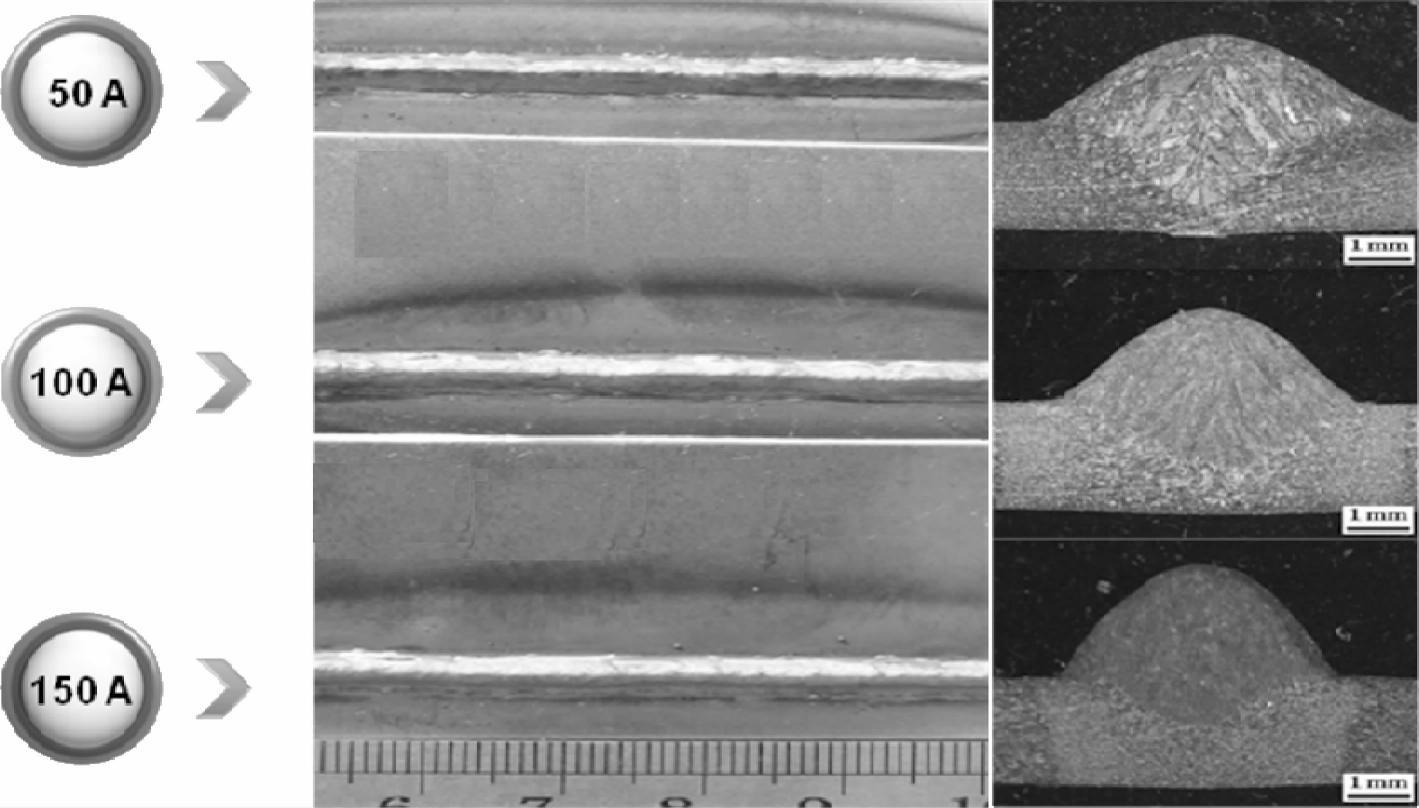

(3)EN极性电流Ien的影响 在送丝速度和焊接速度不改变时,通过改变EN极性时的电流Ien来进行不同的试验。试验条件为:工件为2mm厚低碳钢板;焊丝为φ1.0mm,ER50-6;保护气为CO2,流量为15L/min;焊接速度为0.45m/min;送丝速度为3.57m/min;ten为2ms。当调节Ien时的焊接电流和电弧电压波形如图6-123所示。(https://www.xing528.com)

图6-123 不同Ien时的焊接电流和电弧波形

a)50A b)100A c)150A

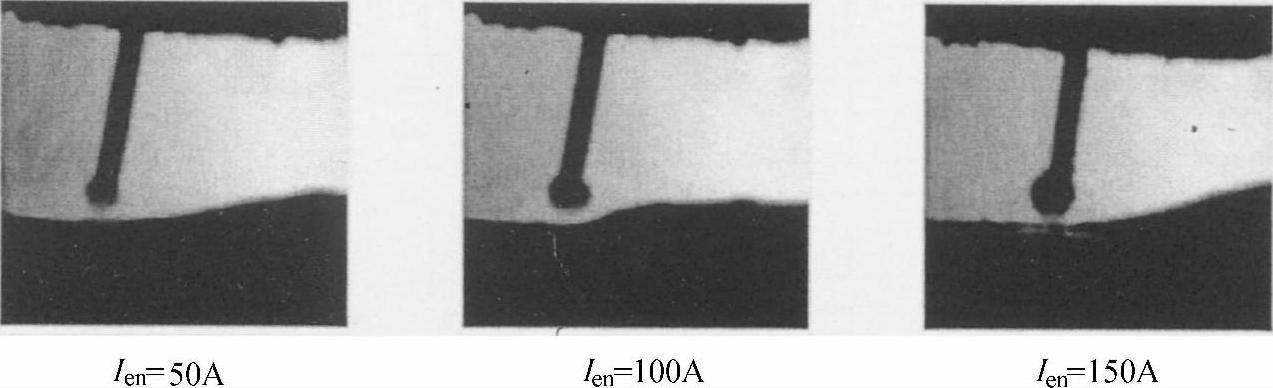

Ien大小改变时短路过渡频率和焊接电流均发生改变。从图6-124和表6-55可见,随Ien增大,过渡频率和焊接电流都减小。而焊丝端头的熔滴却增大。这说明焊丝的熔化系数提高了。

Ien对焊缝成形的影响如图6-125所示。可见,随着Ien的增加焊缝的熔深减小。

图6-124 不同Ien时熔滴的尺寸

表6-55 不同Ien时的焊接参数

注:送丝速度均为3.57m/min,ten均为2ms。

图6-125 Ien对焊缝成形的影响

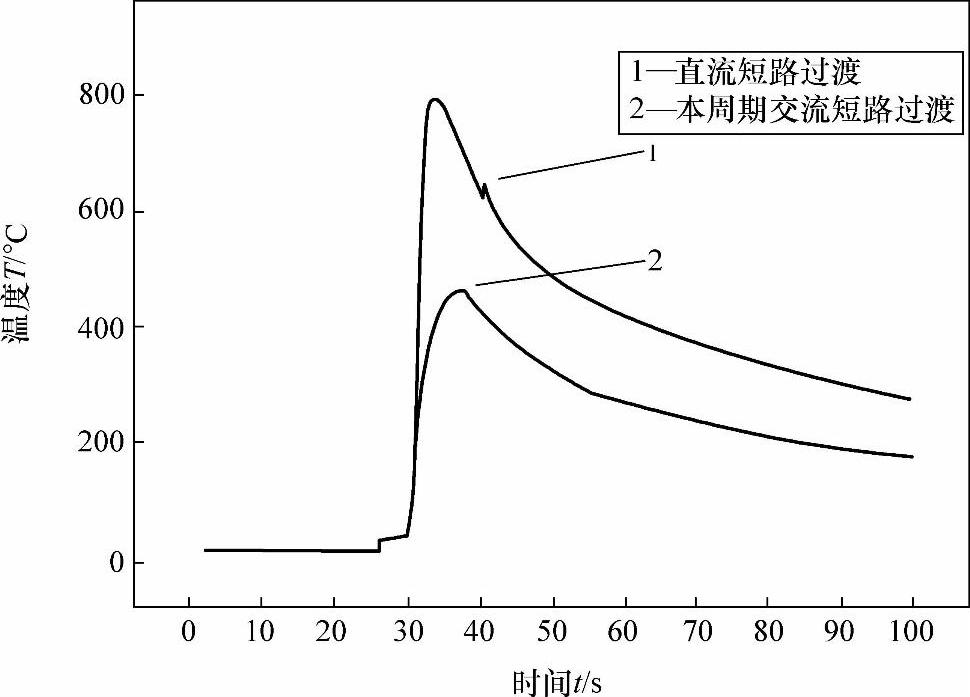

(4)本周期控制法的热输入比较低 表6-56表明了焊接方法不同时,当焊接参数大致接近的情况下,本周期控制法的热输入比传统短路过渡法的低。同时焊接工件上的温度循环如图6-126所示,也表明本周期控制法的温度较低。

表6-56 不同控制方法的热输入

图6-126 不同焊接方法时焊缝背面的温度循环曲线

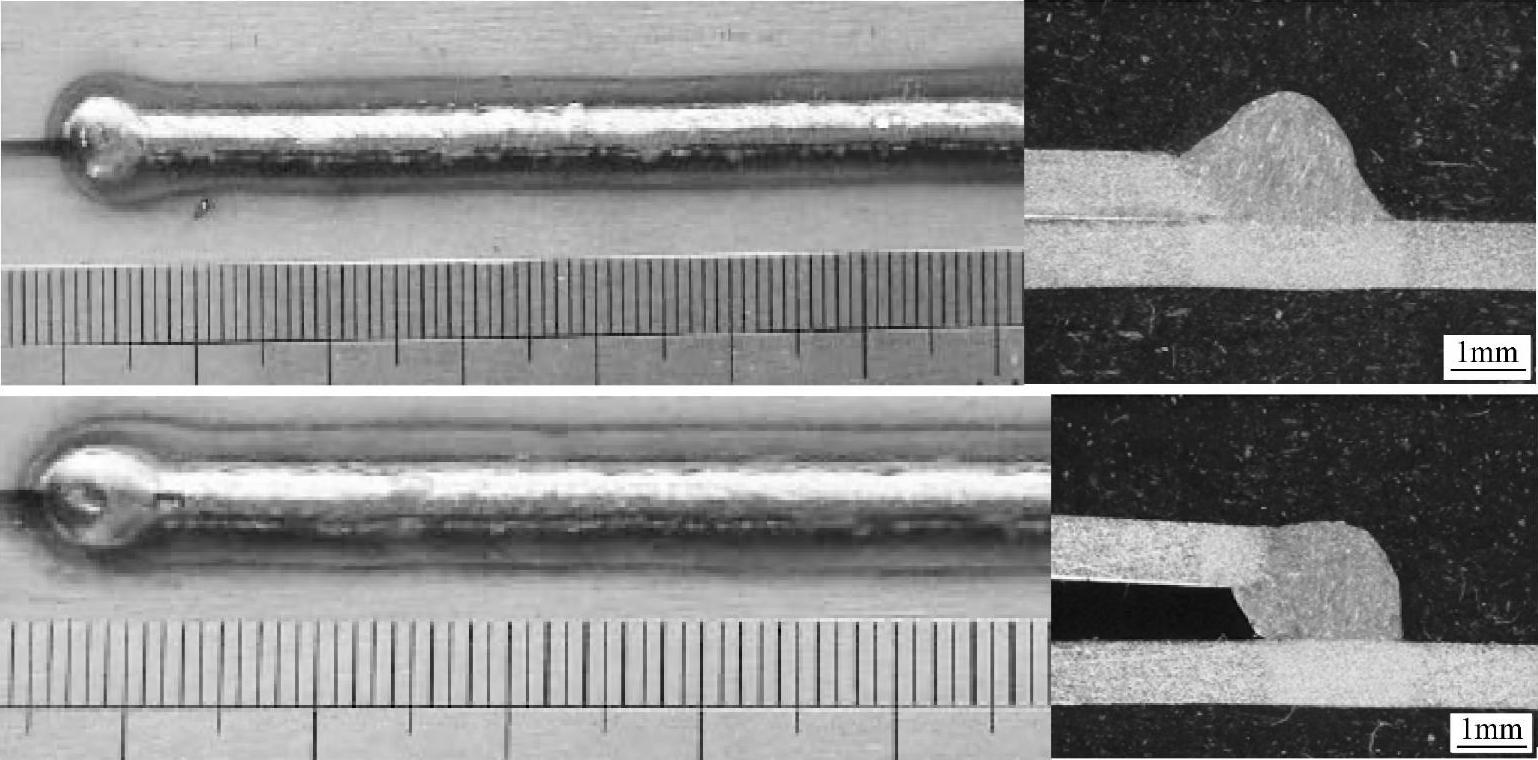

(5)可以成功地进行薄板搭接焊,对于搭接缝间隙适应性强。

图6-127为搭接焊试验,其试验条件为:工件为0.9mm厚的低碳钢;焊丝φ1.0mm,ER50-6;保护气为CO2,流量15L/min;焊接速度0.7m/min;送丝速度2.2m/min;Ien为50A;ten为2.5ms。试验结果焊缝成形十分满意。

图6-127 利用本周期控制法焊接搭接焊缝的焊缝成形

总之,本周期交流短路过渡控制法的主要特性如下:

1)工件的热输入低、焊接变形小,可用于焊接厚度为0.2~1mm的薄板。

2)设备简单、易于应用,以等速送丝配合变极性波控。

3)焊接电流小,飞溅小,不需要清理。

4)有较强的间隙搭接能力。

5)焊接速度较高,提高了生产效率。

6)除了用CO2保护气外,还可用其他保护气体。CO2焊可用于焊接钢材,MAG焊和MIG焊可用于焊接不锈钢、铝和复合材料。

7)烟尘少,环保。

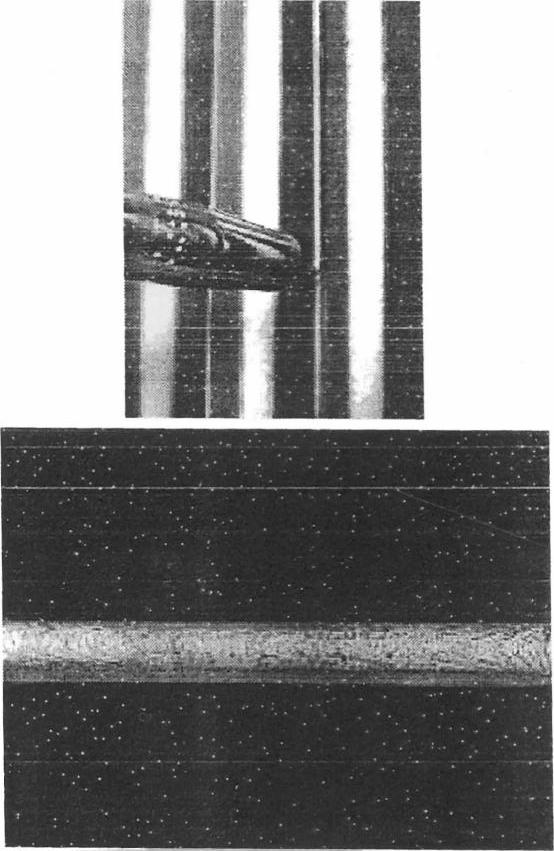

3.本周期交流短路过渡焊的应用

德国Cloos公司的CP冷焊工艺已在许多领域得到成功的应用。

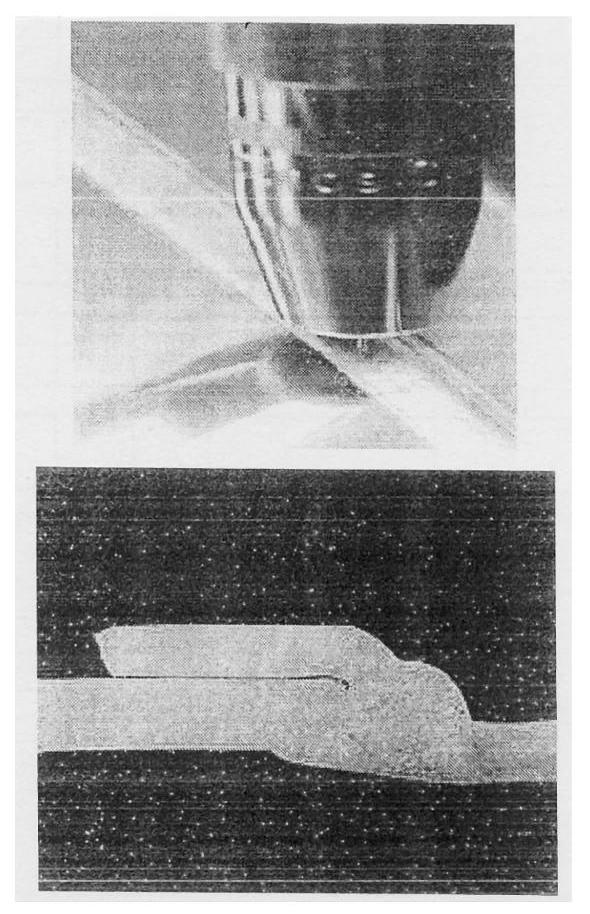

(1)高强度钢板焊接 汽车工业中正在使用高强度钢板代替传统的低碳钢板,有利于减重和提高可靠性。高强度钢板焊接要求使用低热输入的焊接方法,本文提出的本周期交流短路过渡焊已成功应用,如图6-128所示。

(2)铝合金焊接 铝合金尤其是高强铝合金焊接时都将发生软化,使用本周期交流MIG焊(含CP冷焊)不仅可以降低低热输入,减小软化作用,而且还有阴极清理作用,能去除氧化膜和具有良好的搭接性能,有利于搭接焊缝的焊接,如图6-129所示。

图6-128 CP冷焊钢板

图6-129 CP冷焊铝合金薄板

除此之外,利用该法可以调节EN极性的时间或电流,可以调节热输入和熔深。当使用MIGCP钎焊时,可以做到不破坏保护层的有效连接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。