随着工业的快速发展,薄板铝合金制件应用日益广泛,如航空航天、高速列车、地铁车辆、汽车、石化和船舶工业等。铝合金结构常采用焊接方法连接。为了保证焊接质量和较高的焊接生产率,传统的焊接方法是TIG焊,但因其效率太低,许多焊接工作者多年来一直试图采用MIG焊来代替TIG焊,但是均未获得成功。直到近几年来才研制成功变极性脉冲MIG焊法(简称VPPMIG焊)。

1.VPPMIG焊原理

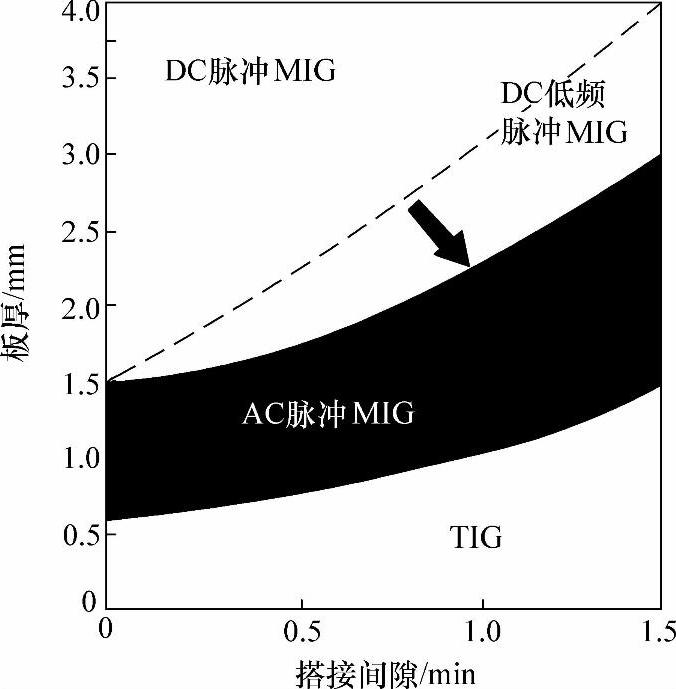

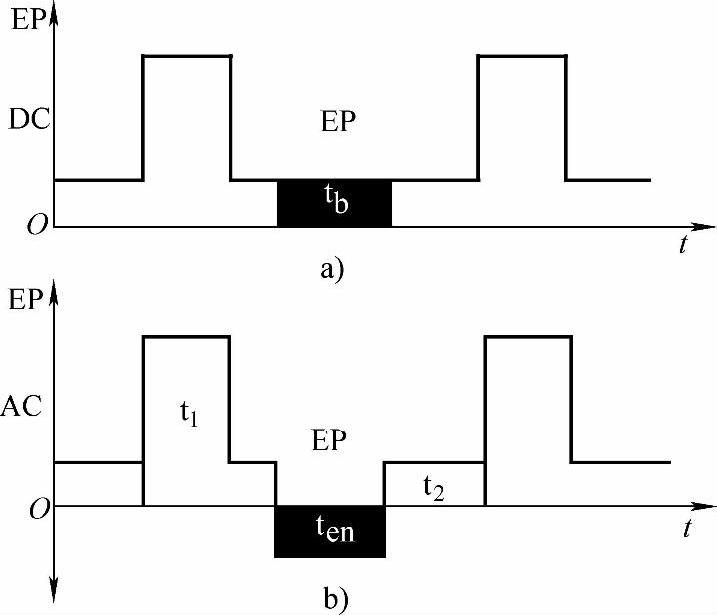

大家知道,脉冲MIG焊可以在几十安的小电流情况下进行稳定的焊接。但是在焊接1mm以下的薄板时,尤其是在焊接搭接角焊缝时,要求在装配间隙较大的情况下,具有良好的搭接性能。这时普通的DCPMIG焊(直流脉冲MIG焊)是不能适应这一要求的。有人提出一种ACPMIG焊(也称为VPPMIG焊)法,如图6-103所示。从图6-103中可以看到ACPMIG焊法可以焊接更薄的铝焊件,同时在相同的焊件厚度时,该法允许更大的搭接接头间隙。从焊接薄板件来看,它的适用性仅次于TIG,但却比MIG中的任何方法要好一些。ACPMIG焊与DCPMIG焊方法的比较如图6-104所示。

图6-103 各种焊接方法焊接铝合金时搭接间隙与焊件厚度的适用范围

图6-104 DC与AC脉冲MIG焊的电流波形比较

从图6-104中可见,DCPMIG焊法的电流波形如图6-104a所示,将基极电流Ib从EP极性翻转成EN极性的ten,这时该电流就由直流正极性(DCEP)转变为交流脉冲波形,如图6-104b所示。这里提出了一个重要参数EN比率:

EN比率=ten/(ten+t1+t2) (6-10)

式中 ten——EN极性所占的时间(ms);

t1——EP极性的脉冲时间(ms);

t2——EP极性的基值时间(ms)。

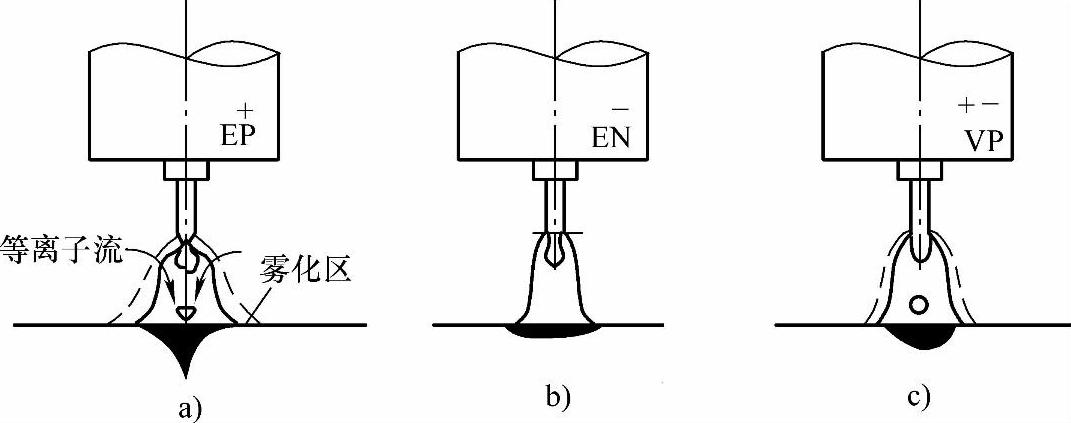

EP的脉冲电流与DCPMIG相同,也是为了保证一个脉冲过渡一个熔滴的单元脉冲。在基值期间将发生二次过零,先发生EP向EN转变和后发生EN向EP转变。这种电流波形的作用是在EP期间生成一个熔滴,并在脉冲后沿或基值期间过渡一个熔滴,这与DCPMIG焊一样,是很稳定的。另外,EN比率是可调的。随着极性的变化,电弧形态、焊丝加热、熔滴过渡及熔池行为都将发生变化,如图6-105所示。

图6-105 MIG焊不同极性的电弧形态、熔滴过渡及熔深示意图

a)DCEP极性 b)DCEN极性 c)AC变极性

铝合金DCEPMIG焊时焊丝接正、工件接负,这时,一方面电弧对母材有阴极清理作用,另一方面电弧加热焊丝,并过渡熔滴。在电流较大时,电弧形态为钟罩形和喷射过渡。从焊丝向熔池方向有较大的等离子流力和较细熔滴的冲击力。这样一来,不仅把大量的热量带到熔池中,而且还向熔池施加了较大的挖掘力。因而产生了较大的熔深,且有指状熔深的特点,如图6-105a所示。

图6-105b为铝合金DCENMIG焊的情况,电弧基本上成束状,熔滴较大。铝焊丝为阴极,由于阴极斑点将自动寻找氧化膜。当焊丝端部的氧化膜被击碎之后,阴极斑点将再寻找新的氧化膜,则电弧的阴极斑点必将沿焊丝上爬,上爬高度通常能达到10~15mm。这样一来,焊丝为阴极时将从电弧获得更大的热量。一为焊丝作为冷阴极,阴极压降大,则产热高。二为焊丝端头被电弧所包覆,则电弧弧柱的高温直接向焊丝辐射,而获得更多的电弧热。总之,当焊丝接负时,焊丝的熔化速度更高,大约为EP极性时的1.5倍。相反,在熔池一侧为正极性,产热较少又没有去除氧化膜的功能,熔深很浅。

图6-105c为交流MIG焊,又因电弧为交流供电,电流极性不断变化,所以又称为变极性MIG焊(VPMIG焊)。电弧形态和焊缝熔深等特性均介于DCEN和DCEP之间。但是随着EN比率的增加,将更趋向于DCEN的特点,如熔深变浅和提高了搭桥性能,有利于焊接薄铝板。总之,可以根据铝合金板厚的不同,调整EN比率,取得合适的工艺性能。

2.VPPMIG焊工艺特性

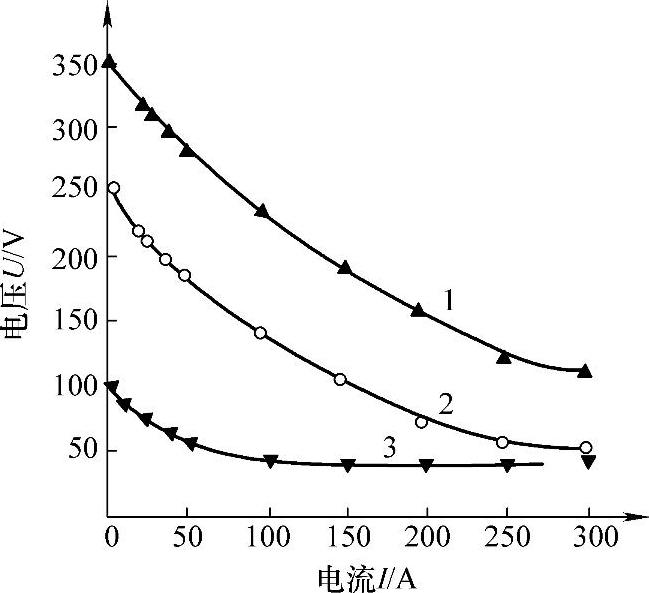

(1)交流电流过零后的再引弧问题 大家知道交流电流过零时电弧将熄灭。这一现象交流TIG焊时也同样发生,尤其在TIG焊EP时,铝焊件为负极,铝的熔点低,导热性又好,是典型的冷阴极。为了能再引弧,这时往往采用两种方法,一是电流过零后,施加较大的电压脉冲,一般需要200~300V才能可靠地再引燃电弧。另一种是在电流过零前,先施加电流脉冲,为的是提高电弧电离度,当电流过零后,由于电弧的电离度仍较高,所以这时利用较低的再引燃电压再引燃电弧,如图6-106所示。

对于一般正弦波交流电流,电流较小时,再引弧电压Ur为300V左右,而逆变式方波交流电源的再引燃电压Ur为100V左右,当电流较大时,Ur可以降到50V以下。

VPPMIG电弧特点是双冷阴极,焊件及焊丝两个电极都是铝合金。另外,该法在变换极性时,都发生在基值电流条件下。这样一来,增加了电弧再引燃的困难。不论是焊丝,还是焊件为阴极时,都需要施加同步脉冲。这个脉冲电压的大小还与电压上升速度有关,当电压上升速度越快时,则就可能在电弧空间保持较高的电离度时接受电压脉冲,所以越容易再引燃。例如,当稳弧脉冲电压上升率为84V/μs时,再引燃电压为328V以上;当电压上升率为97.7V/μs时,再引燃电压为293V以上;当电压上升率更快,如为117.6V/μs时,脉冲电压为80V以上。

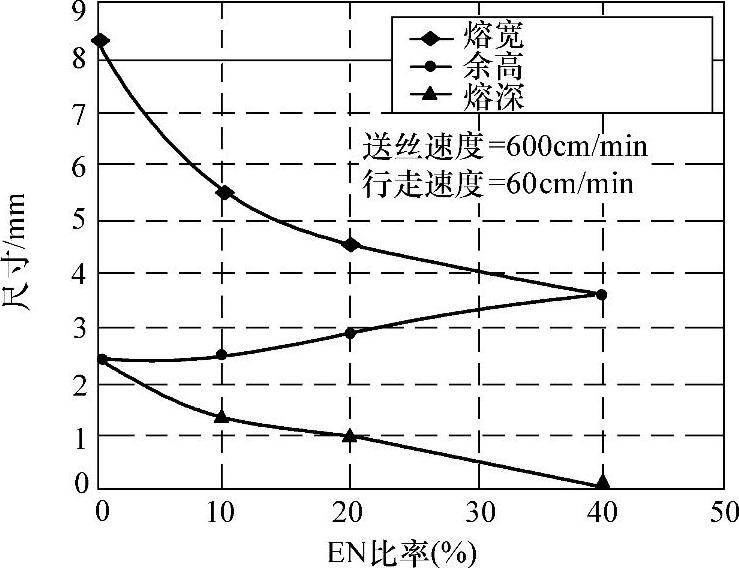

(2)EN比率变化对焊缝成形的影响 EN比率变化对焊缝成形的影响如图6-107所示。相反,EN比率与焊丝熔化速度的关系如图6-108所示。在相同焊接电流的情况下,随着EN比率的增加,焊丝熔化速度增大。这说明焊丝熔化系数增大,如图6-108所示,在相同条件下,MIG焊时阴极压降比阳极压降大,则阴极产热高,所以在EN比率增大时,焊丝熔化快。

图6-106 稳定电弧的最低再引燃电压与电流的关系

1—正弦波交流 2—晶闸管式交流 3—逆变式方波交流(https://www.xing528.com)

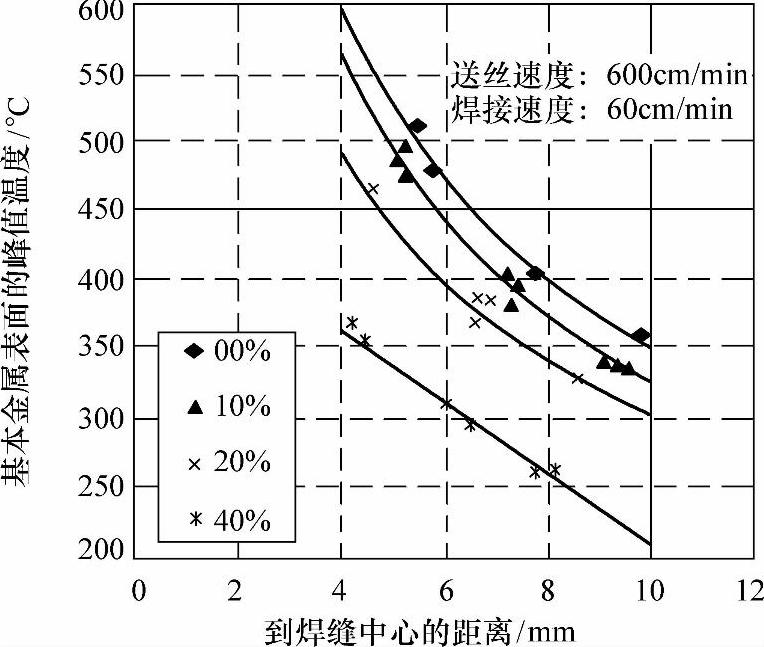

(3)改变EN比率能控制熔深的原因 大量试验证实了改变EN比率能够控制熔深,如图6-109所示,这个试验条件是送丝速度vf=600cm/min,焊接速度vw=60cm/min,试验过程中是不变的。熔深发生变化的主要原因有两个,首先,随着EN比率增加,焊丝为负极,阴极斑点沿焊丝旋转上爬,电弧不稳,同时影响到指向焊件的等离子流的稳定性,也就是减小了等离子流对熔池的压力。同时电流很小,仅为基值电流,所以总的来说,EN比率增大时,母材的熔深减小。

图6-107 调节EN比率控制焊缝成形

图6-108 EN比率与焊丝熔化速度的关系

图6-109 交流脉冲MIG焊EN比率不同时熔深与焊接电流的关系

(vf=600cm/min,vw=60cm/min)

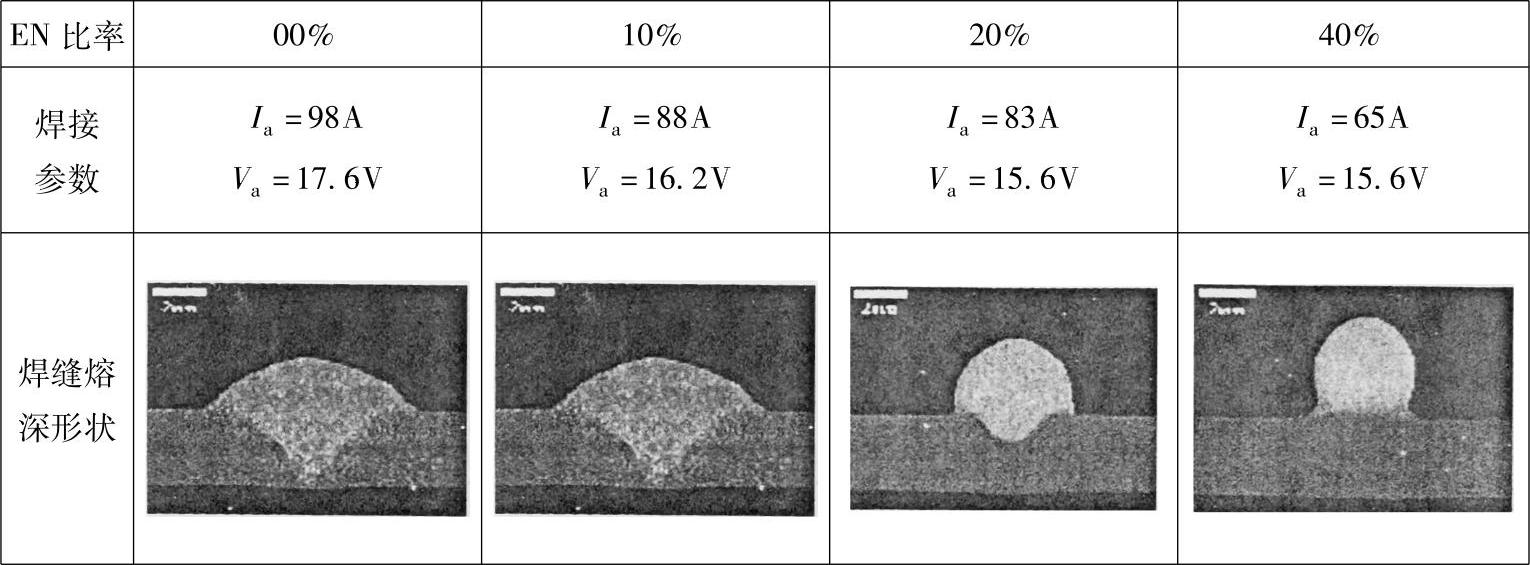

(4)ACPMIG焊与DCPMIG焊对搭接接头焊缝成形的影响 铝合金薄板焊件很多都采用搭接接头。但是许多焊接方法对薄板之间的间隙十分敏感,如图6-110所示。图6-110中DC脉冲焊法焊接搭接焊缝时,熔深较大,下板易被烧穿,而上板由于搭接性不好而烧断。AC脉冲焊因熔深浅而不易产生烧穿和烧断的问题,当间隙达到1.5mm时,也能正常焊接。DC脉冲焊法在间隙为0时还能焊接上,当间隙达到0.5mm时已经出现烧穿的趋势。

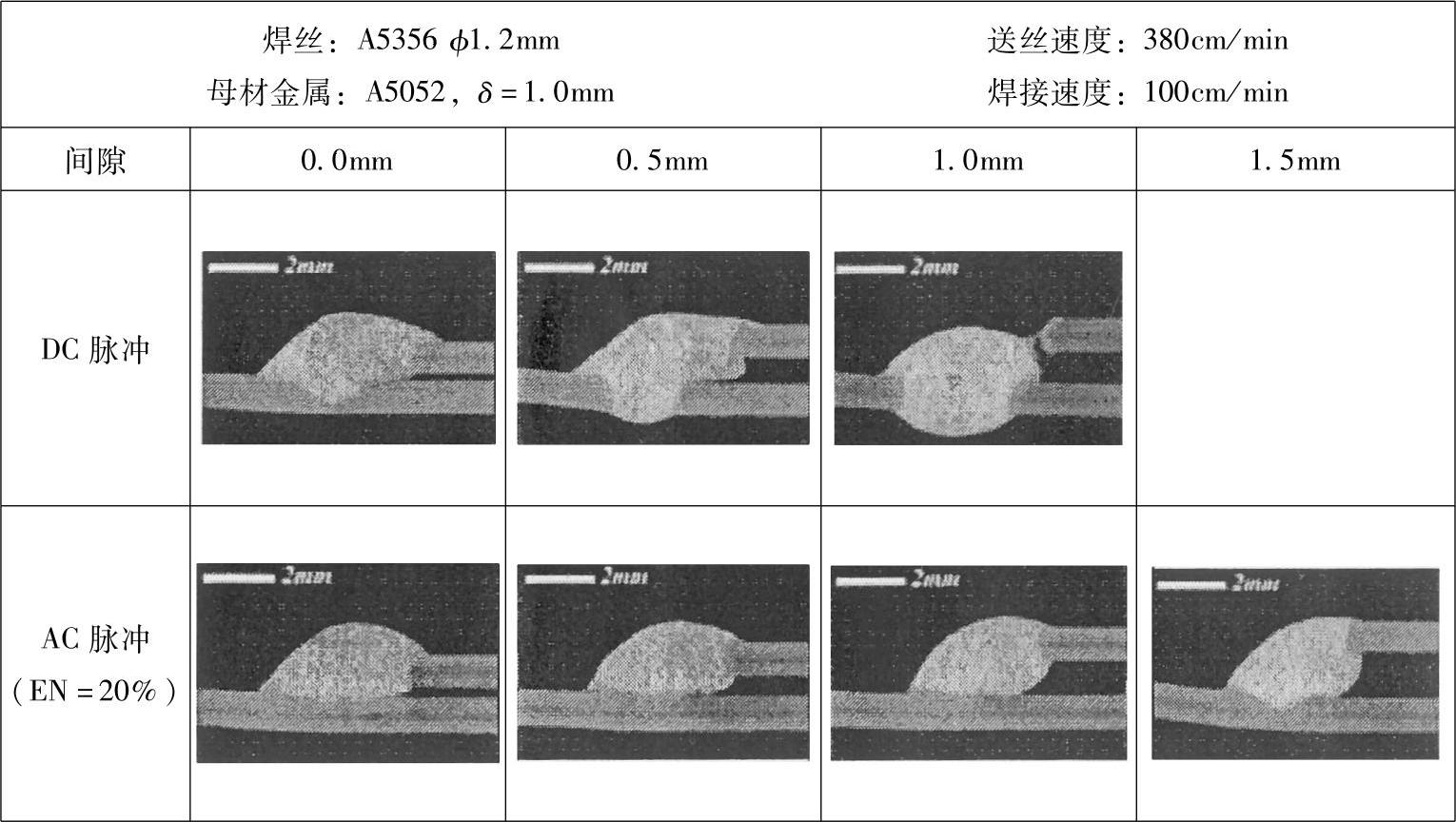

(5)EN比率越大则焊接变形越小 通常薄板铝合金焊接变形比较大,这是一个令人关注的问题。有人设计了如下的测试变形方法:焊前将300mm×100mm×3mm的铝镁合金试件用夹具夹紧两端,然后进行堆焊,焊后立即去除夹具,试件发生自由变形。之后测定其挠曲变形的大小,结果是随着EN比率的增加,挠曲变形减小。例如40%的EN比率,其变形量与DC脉冲焊相比较大约降低了45%,如图6-111所示。

图6-110 直流脉冲与交流脉冲焊可焊接头间隙的比较

图6-111 约束变形与AC脉冲焊的关系

大家知道,焊接变形的大小决定于焊接热输入。热输入是利用热电偶在基本金属的表面测定其在焊接时的峰值温度,其结果如图6-112所示。可见,随着EN比率的增加,峰值温度(即热输入)降低,例如40%的EN比率,其峰值温度与DC脉冲焊相比降低了140℃。

在焊接搭接接头角焊缝时,上、下板之间的间隙对焊接过程影响很大,通过调节EN比率可减小间隙波动的影响,同时EN比率大时,搭接的上板熔化少、下板熔深浅,从而使焊接的搭桥性能得到改善。

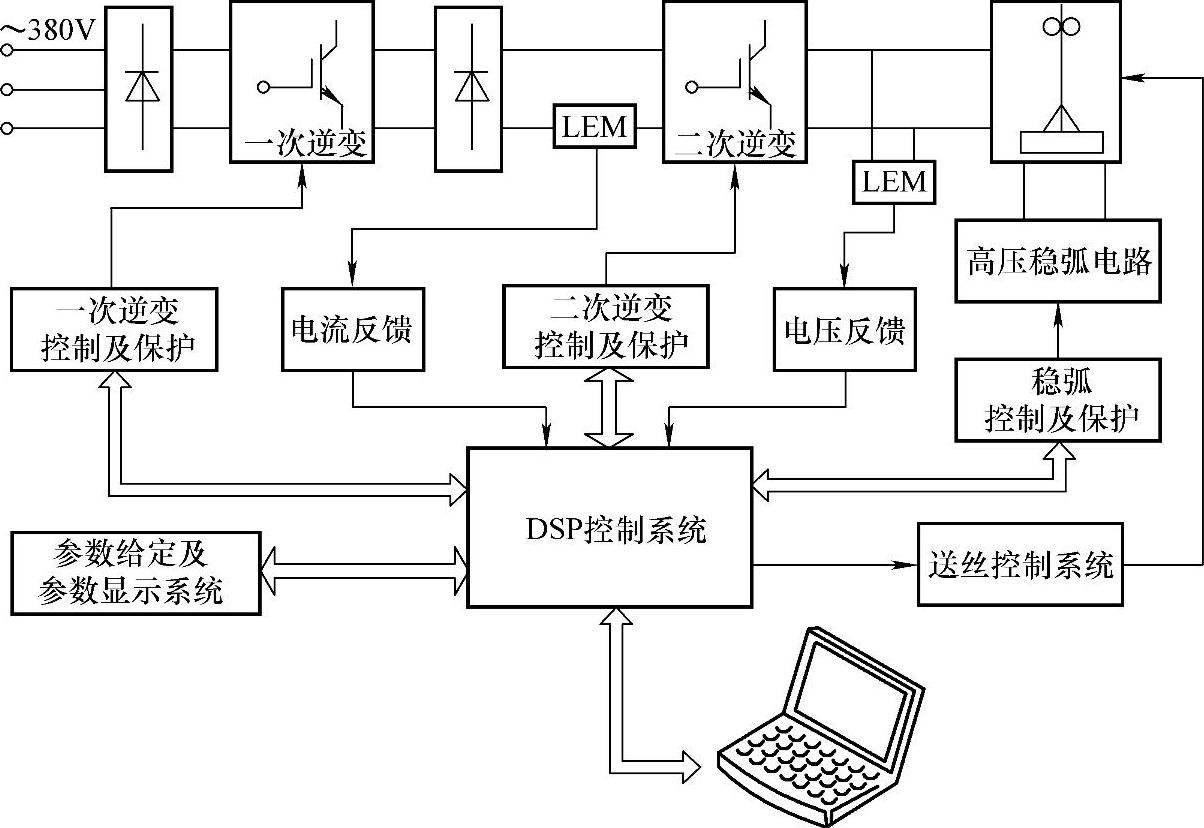

3.VPPMIG焊设备

VPPMIG焊接设备系统主要包括五部分:主电路、高压稳弧电路、控制电路、送丝系统和参数给定与显示电路。VPPMIG焊接设备系统框图如图6-113所示。其中主电路包括一次逆变、二次逆变电路,控制电路包括DSP控制中心、一次和二次逆变的驱动电路、高压稳弧驱动电路、保护电路、电压和电流反馈电路。参数给定和显示电路的单片机控制,通过串口通信与DSP实现数据交换。

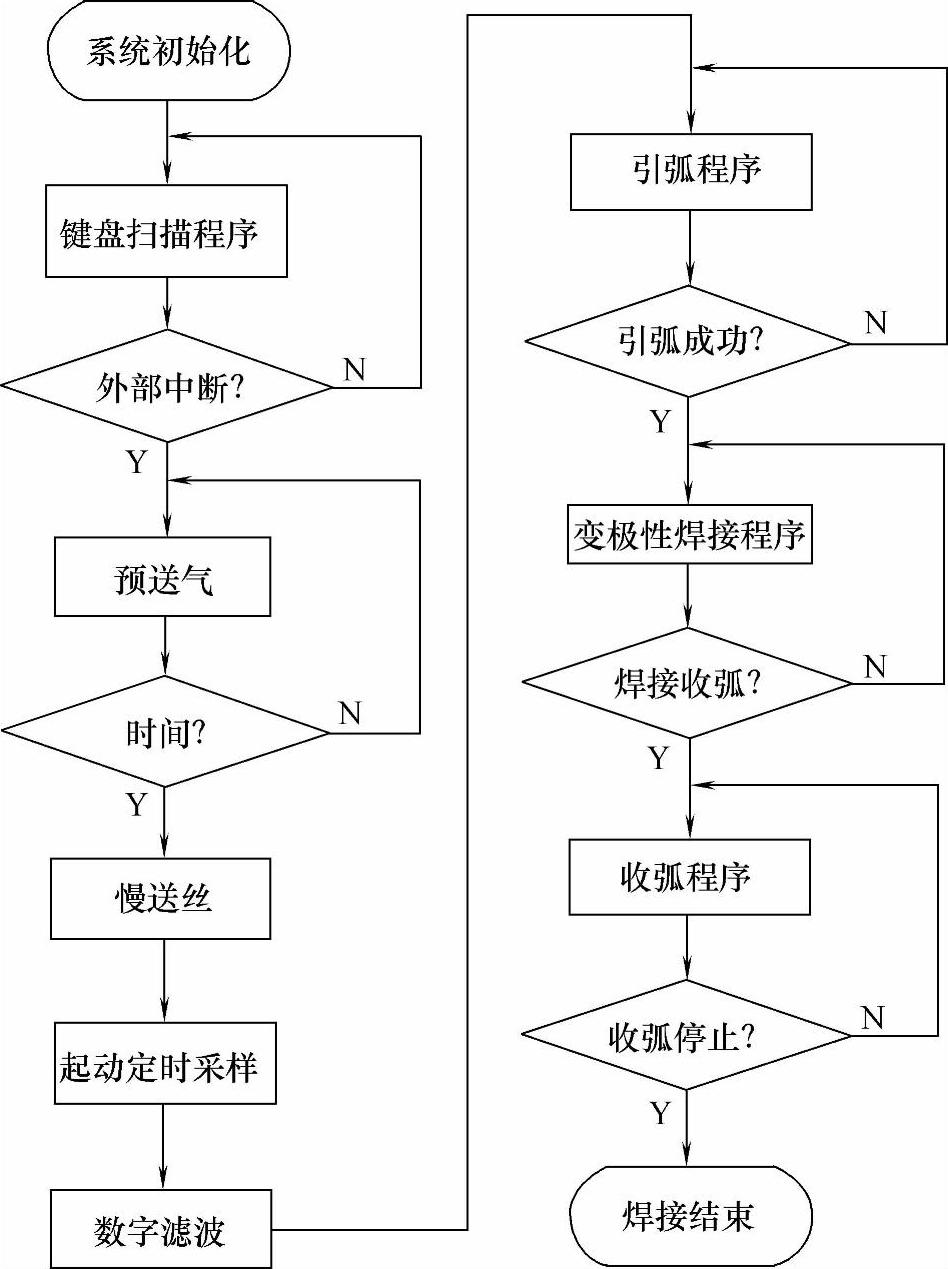

VPPMIG焊控制系统采用软件编程实现。TI公司为TMS320F2812数字信号处理器提供了CCS2000软件开发环境。软件的程序用可读性强的C语言编程,并采用了模块化结构模式,具有可调节性强、扩展性强和适应性强的特点。

图6-112 通过调节ACPMIG焊的EN比率控制热输入

图6-113 VPPMIG焊接设备系统框图

软件部分由以下几部分组成:主程序、系统初始化程序、键盘扫描程序、引弧程序、焊接程序、短路解除程序、断弧再引弧程序和收弧程序等(见图6-114)。

图6-114 焊接过程控制主程序流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。