TIG焊铝时,为了获得更好的质量,大多使用脉冲TIG焊法。由于脉冲频率低,一个脉冲形成一个熔池,使熔池在脉冲电流作用下,发生规律性的振动,于是改善了焊缝结晶状态并减少了气孔,但是TIG焊的效率太低,促使人们一直在寻找和用MIG焊代替脉冲TIG焊的途径。促使出现了双脉冲MIG焊法。

1.铝合金双脉冲MIG焊方法原理

传统脉冲MIG焊接中,脉冲频率范围在50~300Hz之间,以一个脉冲过渡一个熔滴的原则,控制焊丝熔化和熔滴过渡。为了控制铝合金的焊缝成形,提出一种双脉冲焊法。该法是用低频脉冲调制频率较高的控制熔滴过渡脉冲的峰值电流和峰值时间,使电弧力和热输入随低频调制频率而变化。这样一来,该法可以得到带鱼鳞纹的美观的焊缝外貌,能扩大焊接接头的许用间隙和能细化焊缝晶粒以及减少气孔和热裂纹的倾向。

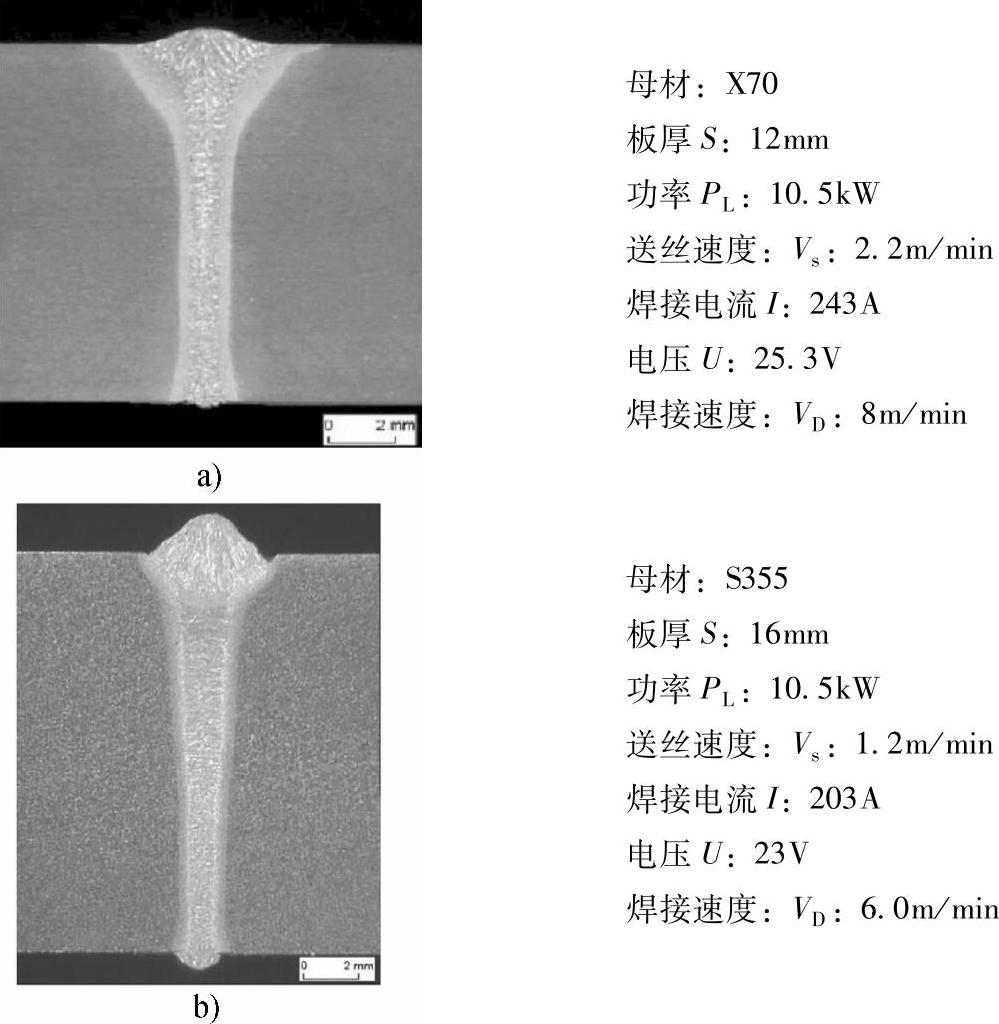

图6-94 激光—MIG复合焊厚板实例

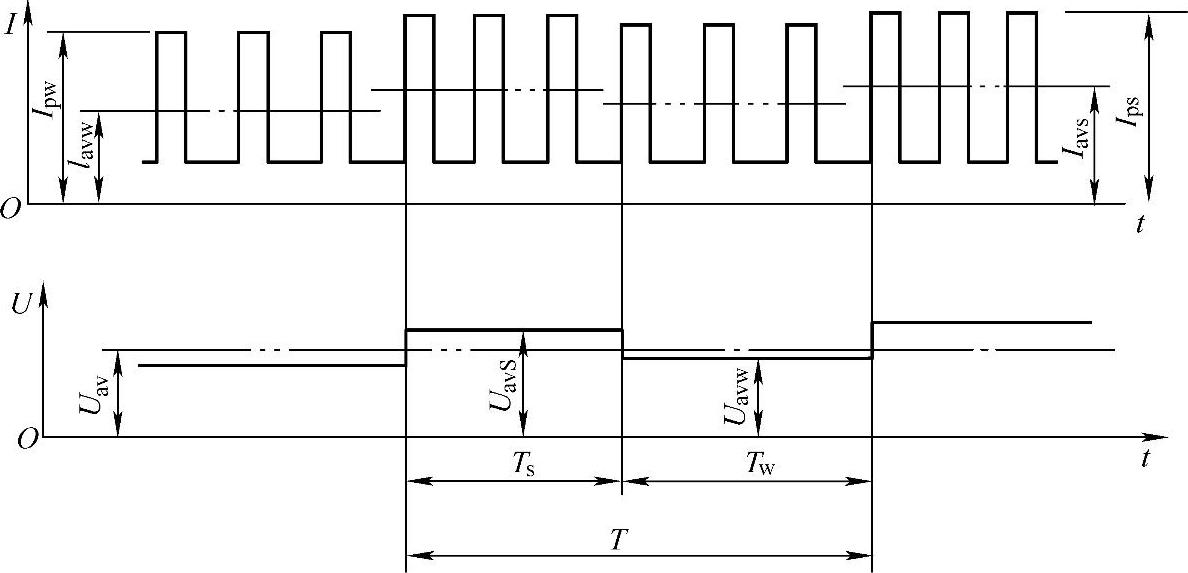

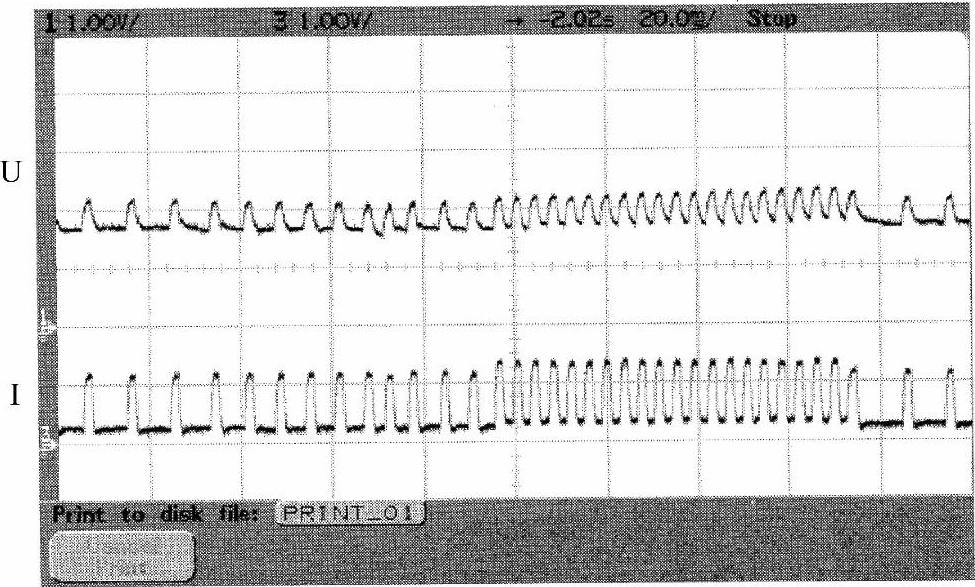

对于铝合金而言,一个脉冲过渡一个熔滴的典型电流、电压波形如图6-95所示。这个特点使0.5~30Hz范围的低频调制型脉冲焊法成为可能。如图6-95所示,组成低频脉冲的强、弱脉冲都是由若干高频脉冲单元所组成的,这些高频脉冲都能实现一个脉冲过渡一个熔滴的熔滴过渡过程。过渡过程稳定、无飞溅。

图6-95 典型电流、电压波形

Iavs—强脉冲平均电流 Ips—强脉冲峰值电流 Iavw—弱脉冲平均电流 Ipw—弱脉冲峰值电流

2.双脉冲MIG焊的特点

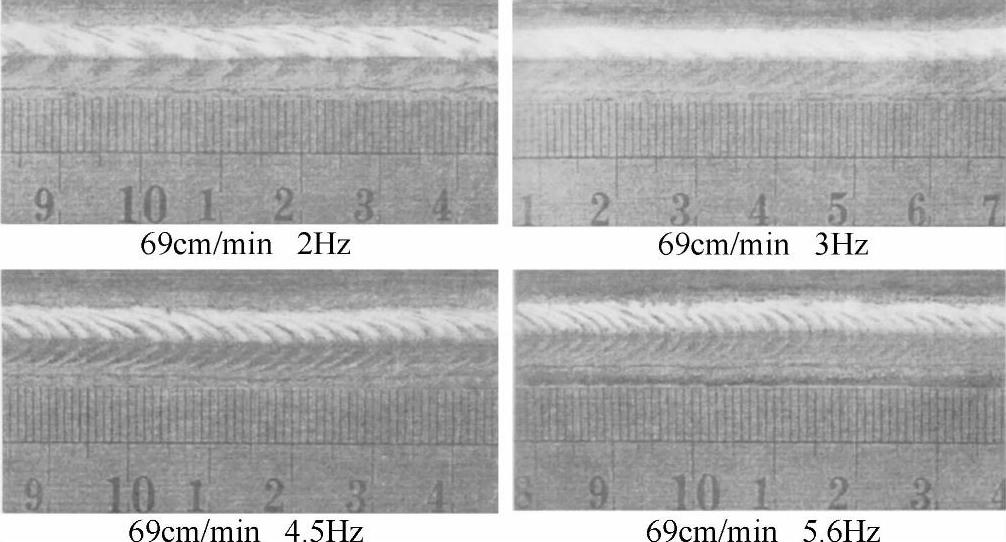

(1)焊缝表面美观 铝合金是具有装饰性的金属材料,在有些场合要求焊缝表面要美观。虽然用低频脉冲TIG焊可以得到漂亮的鱼鳞状焊缝外观,但其生产效率低,往往难于满足大规模生产的要求。使用低频调制型脉冲MIG焊接方法,根据焊接速度调整低频调制频率,在得到漂亮鱼鳞状焊缝外观的同时,能保证较高的焊接生产率。图6-96所示是焊接速度为69cm/min、平均焊接电流为110A、平均电弧电压为19V时的焊缝外观随低频调制频率的变化情况,在该焊接条件下,低频调制频率低于1Hz时焊缝表面波纹间隔过大,高于8Hz时波纹间隔过小,在2~6Hz范围内焊缝外观最漂亮,为了得到漂亮的焊缝外观,应主要根据焊接速度来选择低频调制脉冲的频率。焊接速度越高,设定的低频调制脉冲频率也应该越高。

图6-96 低频调制频率对鱼鳞状焊缝外观的影响

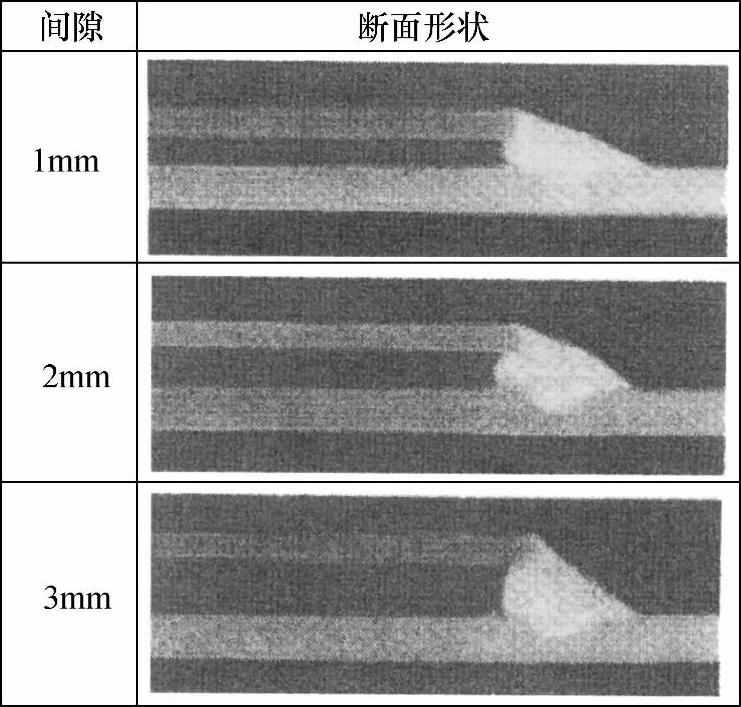

(2)可焊搭接接头间隙更大 焊接3mm以下的薄板时,因为母材容易变形,焊件的装配精度难以保证,常因接头间隙变动而导致焊接失败。所以,可焊接头间隙的范围大小是评价焊接方法优劣的标准之一。与一般的脉冲MIG焊接相比,低频调制型脉冲MIG焊接的可焊接头间隙更大。

低频调制型脉冲MIG焊接时,强脉冲群期间的强大电弧使接头两边都熔化而防止熔化不良。弱脉冲群期间的较弱电弧使熔池温度相对降低而防止烧穿,同时把焊丝熔化金属集中填充于间隙中。与传统的脉冲MIG焊接方法相比,低频调制型脉冲MIG焊的可焊接头间隙范围宽,尤其是在高速焊接时两者的差别更大。

图6-97所示是低频调制型脉冲MIG焊接的焊缝断面形状。平均焊接电流90A,平均电弧电压18V,焊接速度40cm/min。在焊件间隙达3mm时仍能正常焊接,且焊缝断面形状能满足要求。

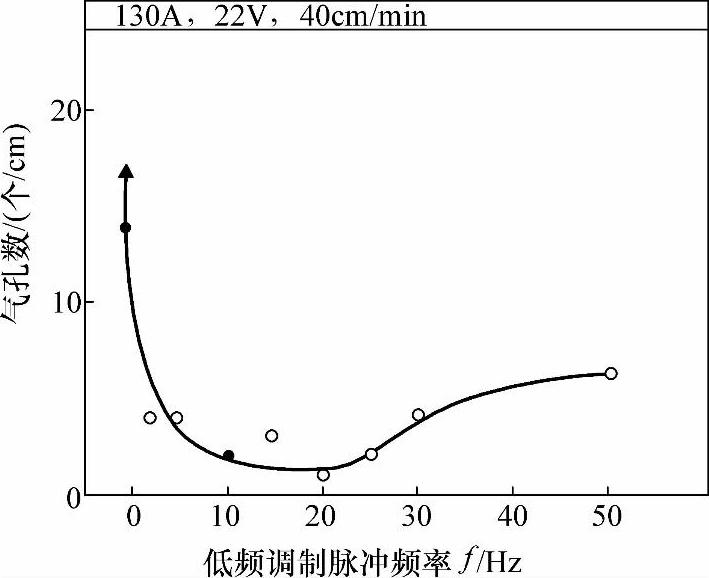

(3)减少气孔发生率 气孔是铝合金焊接时常见的质量问题之一,特别是在焊接铸铝焊件时显得更加突出。为了防止气孔的产生,一般要求保护气体纯度高而且不含湿气,焊接参数合适,母材和焊丝干净。在焊接设备方面,虽然有文献介绍电磁搅拌的效果,但因使用不方便而很少被采用。低频调制型脉冲MIG焊接方法能明显降低气孔发生率,同时不必增加附属设备,使用简便。图6-98是在易发生焊接气孔的铸铝母材ZL101上平面堆焊后进行X射线探伤检测,统计得到的每厘米焊道长度的平均气孔数。低频调制型脉冲MIG焊接,在低频调制频率大约为20Hz时抑制气孔效果最佳。低频调制频率进一步增高反而会减弱对熔池的搅拌作用,气孔发生率呈增长趋势。根据本试验的熔池尺寸大小,推测熔池的固有振动频率为10~25Hz。在此频率范围内的低频调制容易激发熔池共振,便于熔池中的气体逸出,所以抑制气孔效果最佳。

图6-97 低频调制型脉冲MIG焊接可焊大间隙接头

图6-98 低频调制型脉冲MIG焊接明显降低气孔发生率

母材:铸铝ZL101、t5mm

焊丝:A4043、φ1.6mm

低频调制型脉冲MIG焊接

●Ip:360A,1.2ms 无低频调制

▲Ip:400A,2.0ms 无低频调制

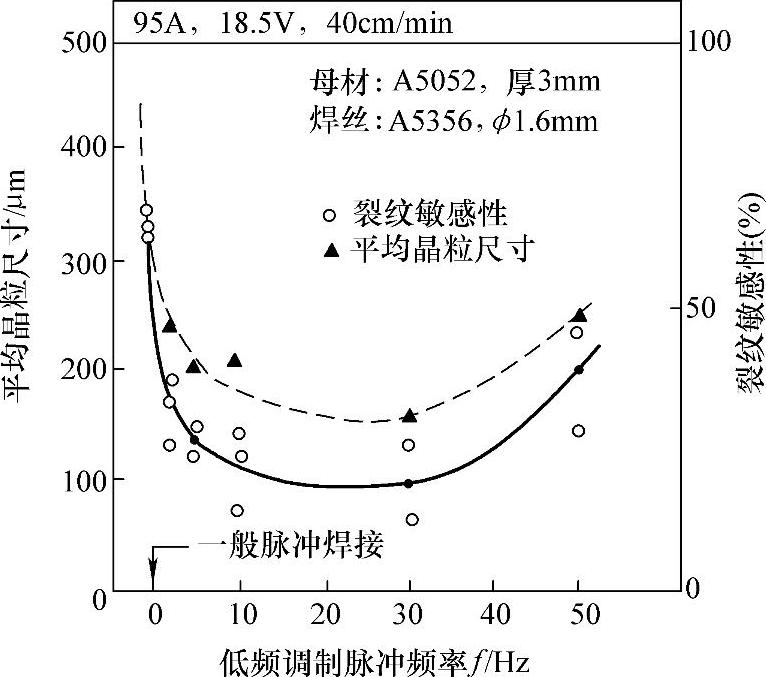

(4)细化焊缝晶粒 低频调制型脉冲MIG焊接对熔池的搅拌作用还能够细化晶粒,其效果如图6-99所示。用一般的脉冲MIG进行焊接时,随着低频调制频率的增加,晶粒尺寸逐渐变小,在频率为30Hz时细化晶粒的效果最佳,平均晶粒尺寸为150μm。在频率为50Hz时,由于低频调制频率高于熔池的固有振动频率过多,熔池振动难以追随低频调制频率,熔池搅拌作用变弱,晶粒细化效果也相应减弱,平均晶粒尺寸为250μm。晶粒细化有助于改善接头的力学性能,同时还能降低裂纹敏感性。

(5)降低裂纹敏感性 为了评价裂纹敏感性,采用了改良型Houldcroft试验评价方法。在试件两侧垂直于焊接方向等间距开小槽,小槽长度沿焊接方向递减,以改变约束条件,所选焊接条件能保证得到均匀的熔透焊道。裂纹长度与焊道总长度的比率称为裂纹敏感性。

裂纹敏感性和平均晶粒尺寸与低频调制频率的关系如图6-99所示。一般脉冲MIG焊接的平均晶粒尺寸较大,易产生凝固裂纹,裂纹敏感性高达70%左右。采用低频调制型脉冲MIG焊接时,裂纹敏感性明显降低。虽然低频调制频率高于30Hz时裂纹敏感性又呈增长趋势,但是仍然低于一般脉冲MIG焊接。在固液共存领域,晶粒细化能分散晶界变形,所以晶粒越细,裂纹敏感性越低,裂纹敏感性与平均晶粒尺寸的变化相一致。

图6-99 平均晶粒尺寸和裂纹敏感性与低频调制频率的关系

3.两种双脉冲焊接工艺

两种双脉冲焊接工艺的主要差别在于送丝方式不同。一种为变速送丝,另一种为等速送丝。

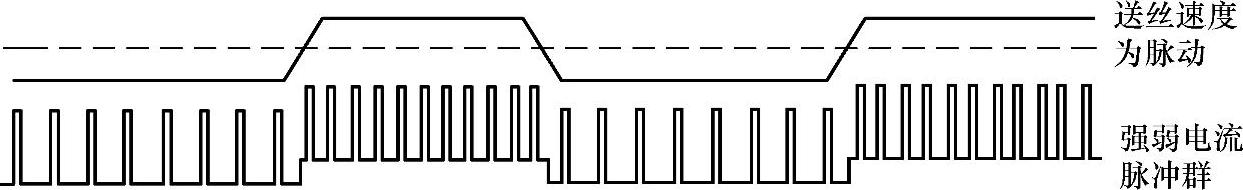

(1)变速送丝方式 丹麦Kemmppi公司采用这种送丝方式。焊接时采用均匀的脉动送丝,送丝速度快时同步产生强脉冲电流,而送丝速度慢时同步产生弱脉冲电流,如图6-100所示。

图6-100 KemmppiPRO增强型的双脉冲工艺控制方案

这种脉动送丝的焊机,首先根据工件厚度选择平均送丝速度和送丝脉动幅值。如平均送丝速度为8m/min,脉冲幅值为2m/min,则可表示为送丝速度为(8±2)m/min(即vmax=10m/min和vmin=6m/min)。

对于厚度为1~5mm的薄铝工件,高频频率fH=50~250Hz,低频脉冲频率fL=0.1~3Hz。

选择焊接参数的基本原则是,随着工件厚度减少,低频脉动频率fL增大,送丝速度的幅值减小。(https://www.xing528.com)

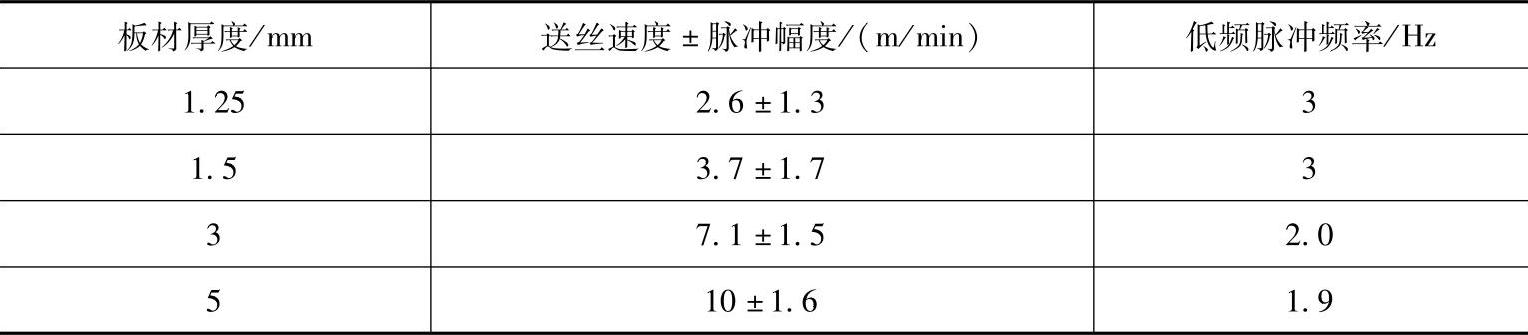

双脉冲焊接参数见表6-53。

表6-53 双脉冲(脉动送丝型)焊接参数

(2)等速送丝方式 日本OTC公司采用这种方式。因为送丝速度不变,而脉冲电流是改变的。总的平均脉冲电流应该与送丝速度平衡,但在强脉冲电流时,其平均电流大于总平均值,所以此时弧长必然提高,则电压逐渐变大(见图6-101);相反在弱脉冲电流时,其平均电流小于总电流值,所以此时弧长变短,则电压又有减小的趋势。可见这时送丝速度不变,而焊丝熔化速度却按电流强弱的频率而变化。弱脉冲电流时随着时间的延续,电压和弧长略降低,按弧长调节的规则必然增加电流频率,也就是提高平均电流和焊丝熔化速度,则弧长有增大趋势,从而起到调节弧长的作用。为了确保焊接过程稳定,强弱脉冲不要变化太大,通常两者的峰值电流变化不超过10%。从上述的分析可以理解为什么变速送丝方式的焊接过程更容易稳定。

图6-101 等速送丝双脉冲工艺电流、电压波形

下面介绍双脉冲MIG焊接参数设计过程。

已知条件:铝合金板厚4mm,要求鱼鳞纹宽度w=2~3mm。

设计内容:全部双脉冲MIG焊工艺参数。

试验条件:焊丝ER4043,φ1.2mm,保护气:Ar、QA=30L/min。

1)高频参数:fH、Ips、Ipw、Ibs、Ibw、Tps、Tpw。因高频参数与w无关,所以仅考虑如下两点。

①保证熔滴过渡为一个脉冲过渡一个熔滴,无飞溅

②考虑到低频脉冲参数的设置,应该尽量提高fH。

通常φ1.2mm铝焊丝fH=50~300Hz,选250Hz。

选Tps=Tpw=2ms、Ips=Ipw=250~300A,选270A。

Ibs=Ibw=50A。

2)低频参数:fL、Ts、Tw。根据PTIG焊的f=0.5~10Hz,选fL=3~5Hz

选脉宽比为50%,即Ts=Tw,脉冲周期T=Ts+Tw=1/3~1/5=0.2~0.33s

则Ts=Tw=0.1~0.16s

3)求焊接速度vw。经验公式

vw=w×fL×60

∴vw=0.36~0.9m/min

总之,vw=0.36~0.9m/min、fL=3~5Hz、Ts=Tw=0.1~0.16s、fH=250Hz、Ips=Ipw=270A、Ibs=Ibw=50A、Tps=Tpw=2ms。

最后再通过试验加以调整。

4.双脉冲MIG焊的优点

1)焊缝表面有美观的鱼鳞纹。

2)焊接过程稳定,电弧柔和,无飞溅。

3)强脉冲可控制根部焊道,弱脉冲控制热输入。所以工件变形小,减小了裂纹倾向。

4)低频调制脉冲有利于提高搭桥能力,可焊接薄板搭接缝大间隙接头。

5)低频调制脉冲能够降低铝合金焊缝的气孔率。

6)可以焊接多种金属,如:铝、不锈钢、低碳钢等。

5.双脉冲MIG焊的应用实例

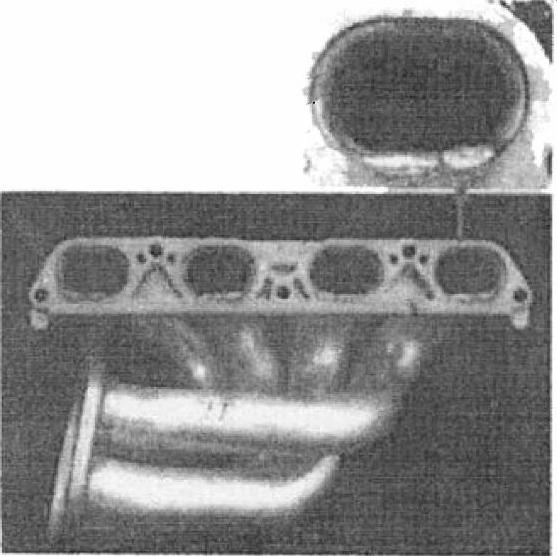

例1 使用双脉冲MIG焊接汽车发动机进气管如图6-102所示。以前采用整体铸造结构,质量不稳定,废品率高和生产成本也高。现改用焊接结构。法兰盘一侧仍为铸铝AC2C,管子一侧为A5052,板厚2mm,焊接电流为150A,电弧电压为20.5V,低频脉冲为5Hz和焊接速度为80cm/min。焊缝成形良好,内部无气孔,同时还降低了生产成本。

例2 使用双脉冲MIG焊接AC4C和7N01铝合金的摩托车车架,焊缝外观美观,并提高了生产率。

图6-102 汽车发动机进气管焊接应用实例

例3 铝合金的奥迪A8车门也用双脉冲MIG焊法成功地进行了焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。