随着生产的高速发展,迫切需要优质高效的焊接方法。生产中提出这样一种焊接工艺,要求更高的焊接速度和良好的搭桥性能。但是目前还没有一种理想的焊接方法,奥地利的FRONIUS公司在2001年首次在ESSEN国际焊接展上展出了“LaserHybrid激光—MIG复合焊”设备,引起了焊接界的极大兴趣。下面对这种焊接方法进行介绍。

1.工作原理

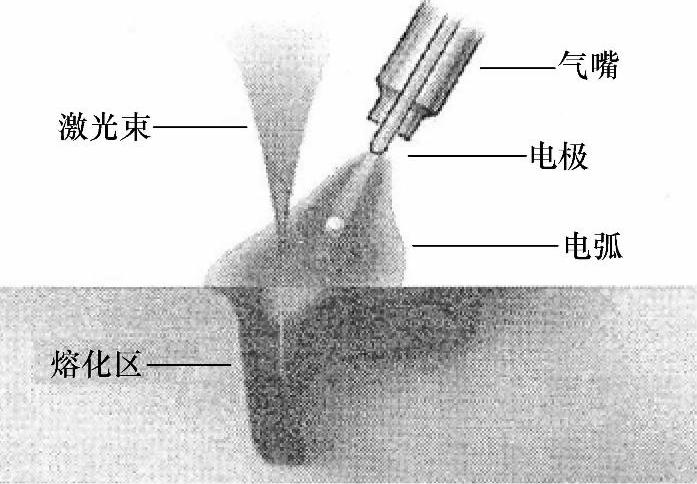

激光—MIG复合焊是将激光热源和电弧热源(TIG、MIG/MAG或PAW)通过旁轴或同轴方式相结合,作用在同一熔池,形成一种高效复合热源的焊接方法。如图6-85所示为激光—MIG焊的基本原理图。

焊接金属工件时,YAG激光器输出的激光束能量密度为106W/cm2。当激光束撞击到材料表面上时,受热表面立即达到蒸发温度并且因为流动的金属蒸气的作用,在被焊金属中产生凹坑。在此处能得到较大深宽比的焊缝。而GMAW电弧的能量密度略大于104W/cm2,它仅能得到较宽的焊缝,其深宽比小。从复合焊原理图(见图6-85)上可看到激光束与电弧在待焊处的同一区域合成。激光束与电弧相互影响,提高了能量的利用率。激光—MIG复合焊的焊缝形态与单一能源焊缝形态的比较如图6-86所示。可见复合焊的焊接效果更好。

图6-85 激光—MIG复合焊的基本原理示意图

图6-86 激光—MIG复合焊的焊缝形态

激光束直径很细,聚焦后的光斑直径为0.6mm以下,要求坡口装配间隙小,对焊缝跟踪精度要求高。同时尚未形成熔池时激光的热效率很低,而激光—MIG复合焊恰好弥补了这些不足,主要原因有以下几点。

1)激光对电弧的引导作用。在纯激光辐射下,金属汽化和电离而产生高温大密度的光致等离子体。而在复合焊过程中,光致等离子体的电子和离子密度比较高,在外加电弧后光致等离子体为电弧提供了一条导电通道,该通道的电阻最小,这样电弧就被强烈地吸附在金属蒸气密度比较高的区域燃烧,这时电弧被牢固地吸引并压缩到激光照射在工件表面的区域内,从而出现激光引导电弧的现象,并提高了电弧能量密度。激光—MIG复合焊的激光与电弧的耦合形态如图6-87所示。激光与熔滴过渡如图6-88所示。

图6-87 激光—MIG复合焊的激光与电弧的耦合形态

图6-88 激光与熔滴过渡

2)电弧对激光能量的吸收率的影响。吸收激光能量的大小与等离子体的密度成正比,也就是等离子体中电子与离子密度越高,吸收激光能量就越多。由于光致等离子体是高密度等离子体,当激光穿过等离子体时,激光能量损失较大。而电弧是低温等离子体,它与激光束共同作用于焊缝熔池处,光致等离子体就可以“溶解”在电弧等离子体中,这样就稀释了激光束在焊接区产生的高温高密度光致等离子体,因而对激光能量的吸收率也会随之降低,也就是增加了激光熔透能力,即提高了材料对激光能量的吸收率。

被焊金属的表面温度对激光能量吸收率也有非常大的影响。金属吸收能力是随着温度的升高近似呈线性提高。室温下金属对激光的吸收率为10%~20%;达到熔点时吸收率为50%以上;当温度达到沸点时为90%。因此经过电弧加热的工件可以大大增加材料对激光能量的吸收率。

总之,激光与MIG电弧之间的相互作用,是互补的、强化的。激光对电弧的导向作用,提高了电弧能量密度,稳定电弧,这时电弧集中在激光照射处,反之电弧又使激光的透射率增强。在激光与电弧的耦合过程中,利用激光的“锁孔效应”可有效压缩、吸引电弧,于是能进一步增大电流密度、提高熔深和焊接速度。同时由于电弧的热作用和焊丝熔化增强了搭桥性。

2.激光—MIG复合焊的特点

1)提高了效率/成本比。

2)提高了电弧能量密度,焊缝熔深大,焊接速度快,可达到9m/min,是一种高效化的焊接法。

3)焊接质量好。较高的焊接速度能得到较低的热输入,改进了焊接接头的组织和性能以及减小了变形。

4)良好的焊接工艺性。对装配间隙要求不高,因为该法具有良好的搭桥性。焊缝的熔深大,焊缝成形好。(https://www.xing528.com)

5)可以焊接各种金属。

6)激光和电弧的互补作用,使得焊接过程更稳定。适合用于自动焊和机器人焊接。

3.激光—MIG复合焊设备

激光—MIG复合焊一出现就引起广大焊接工作者的关注。于是各厂家纷纷开展研制工作。现在这种设备的形式多种多样。

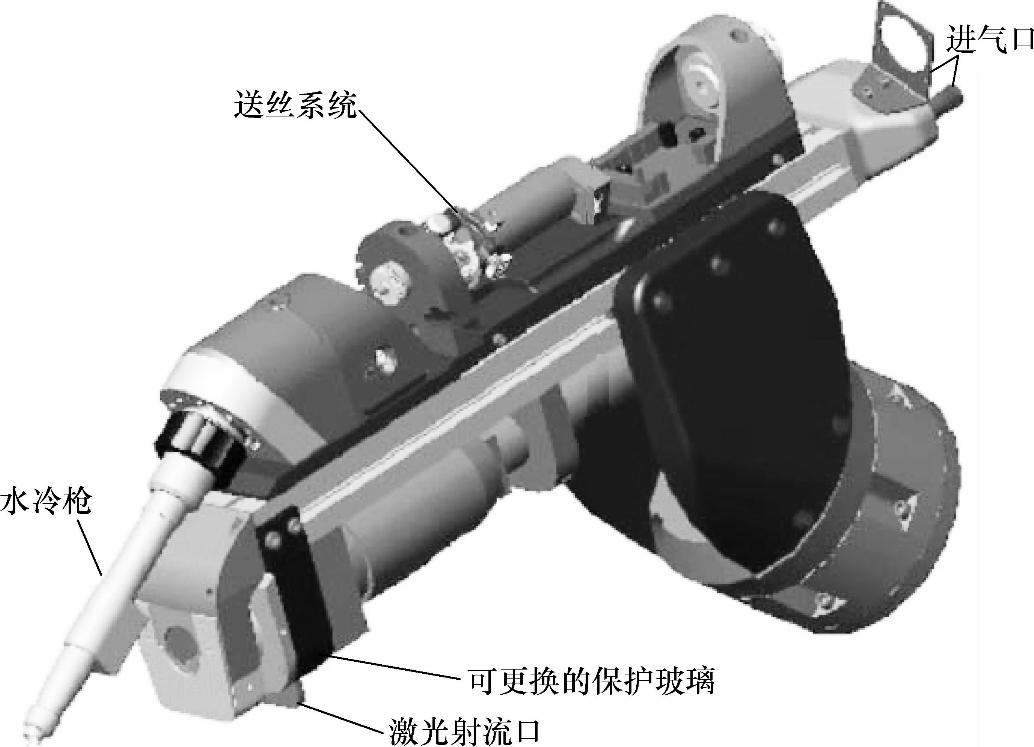

图6-89所示为激光—MIG复合焊系统图,可以看到该系统由以下几部分组成:①复合焊机头、②MIG焊系统(包括电源-送丝机和焊丝筒)、③激光源及其传输系统、④焊接机器人及其控制箱、⑤遥控器,其中复合焊机头的结构如图6-90所示。

激光—MIG电弧旁轴复合焊机头上集成了双循环水冷焊枪、送丝系统和激光射流口以及机头的安装座。该系统的焊接电流为250A,激光器的功率为4kW。

4.激光—MIG复合焊的应用

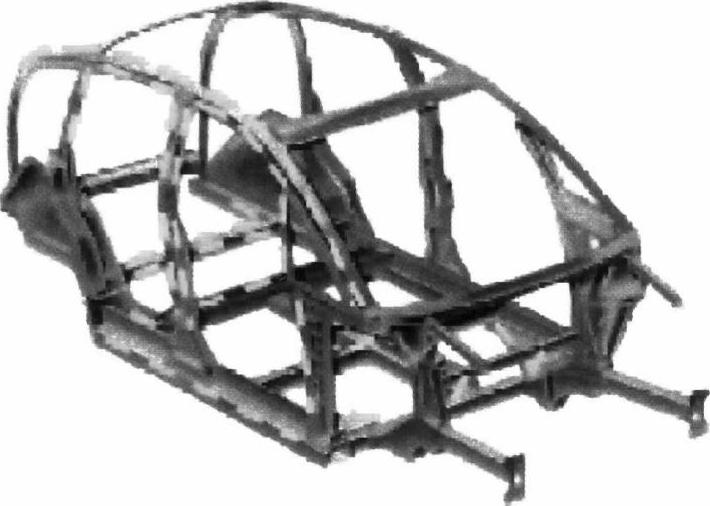

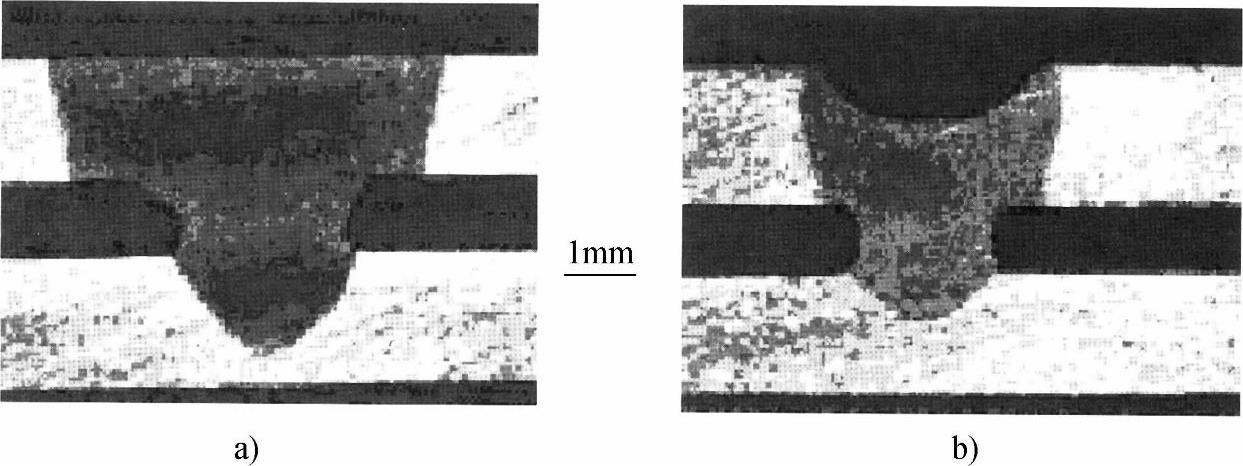

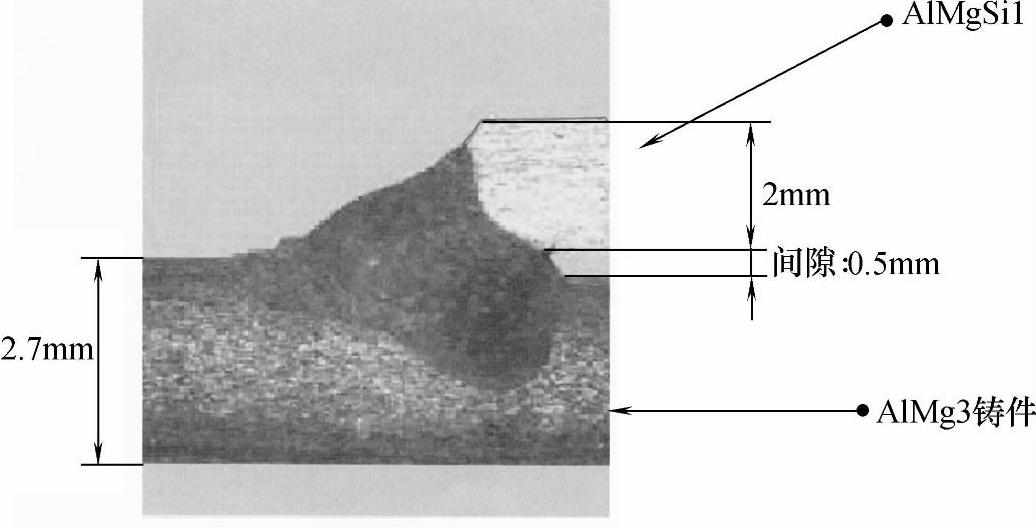

激光—MIG复合焊主要用于铝合金汽车的车门和车身构架等。Fronius公司与奥迪汽车合作将复合焊工艺用于AudiA8上,如图6-91所示。该车上有1700个电铆焊焊点。铝薄件的装配间隙较大时,激光—MIG复合焊的焊缝表面平坦,而激光焊无填丝焊缝表面凹陷,焊缝成形如图6-92所示。铝车身有许多搭接接头,要求坡口装配间隙小于0.5mm,还要求较高的跟踪精度,当采用激光—MIG复合焊时这些问题将容易解决,如图6-93所示。

图6-89 激光—MIG复合焊系统

图6-90 激光—MIG电弧旁轴复合焊机头

图6-91 AudiA2的车身构架

图6-92 激光—MIG复合焊与激光焊的焊点Vs:2.4m/min

a)激光—MIG复合焊 b)激光焊

图6-93 间隙为0.5mm的搭接焊缝

激光—MIG焊接板厚为10mm左右的工件时,对熔深要求较高,应用实例如图6-94所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。