1.概述

铝及铝合金的化学性质活泼,与氧的亲合力很大,极易与氧结合而生成Al2O3。Al2O3的熔点很高,为2050℃,大约为铝的熔点3倍,室温下在铝表面就能生成一层致密的氧化物,这层氧化物是不利于焊接的,妨碍接头的结合。为了排除氧的影响,常常进行以下几个方面的操作:

1)焊前仔细用化学方法或机械方法清理焊丝上的表面氧化物,同时还要去除金属表面的油及脏物。

2)选用高纯Ar作为保护气体进行焊接,或者选用Ar+He的混合气体,通常不得混入氧化性气体(CO2或O2等)。

3)焊接时应采用直流反极性(DCEP)使焊件为阴极,依靠阴极清理作用将坡口附近的Al2O3去除。

4)采用正确的焊接方法,注意气体保护效果和施焊现场不要有自然风或风扇直接吹过。

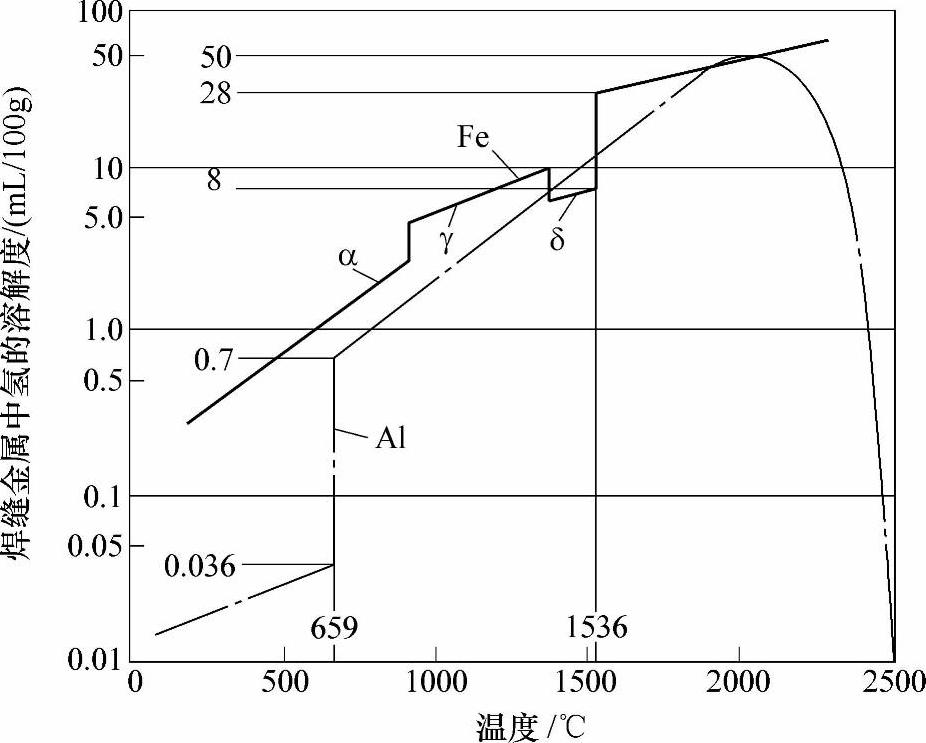

铝及铝合金的导热性好,这样一来,对焊接提出了新的要求,应选用大功率的集中型的热源。因为焊接速度过低,易引起焊缝和近缝区的热塌陷,而电弧功率不足,又易引起未焊透等缺陷。所以应选用功率密度大的焊接方法。另外,铝及铝合金对气孔十分敏感。氢气在液态铝和固态铝中的溶解度相差20倍,氢在铝和铁中的溶解度与温度的关系如图6-56所示。为此,应在焊前清理焊件与焊丝,更应注意保护气的质量和正确选择焊接方法,使熔池金属中溶解的氢气易于逸出,如选用脉冲焊和等离子弧立焊等。

图6-56 氢在铝和铁中的溶解度与温度的关系

MIG焊铝时,应特别注意气体保护效果,如果气体保护不良,不仅能生成气孔,而且空气中的氧气侵入到电弧空间,就会与其中的铝合金元素蒸气作用,金属氧化物(Al2O3、MgO、ZnO等)的黑色粉尘将落在焊缝和近缝区的附近。如果加强气体保护的效果或使用脉冲MIG焊,可以大大减少黑粉。

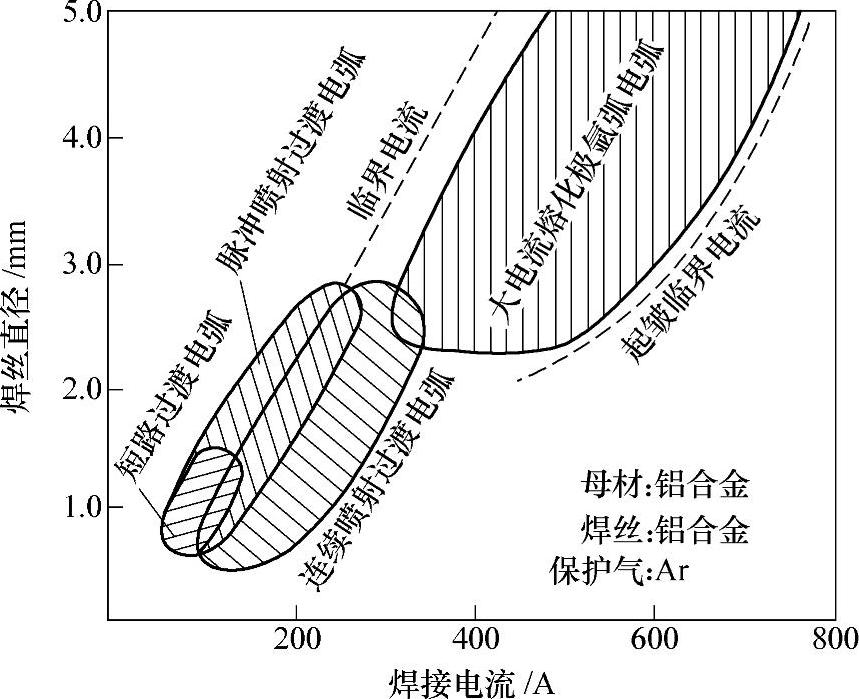

因铝及铝合金导热性和热膨胀系数大,所以焊接变形较大,易产生未熔合和未焊透缺陷,而MIG焊热量集中,因此比较适合于焊铝。但是焊接大厚度焊件时,应采取预热措施,一般应在夹具中焊接。焊接技术日趋完善,现在主要的MIG焊的熔滴过渡形式和焊接方法有:短路过渡电弧、脉冲喷射过渡电弧、连续喷射过渡电弧和大电流MIG焊电弧四种,如图6-57所示。

图6-57 铝合金MIG焊的熔滴过渡形式

2.焊接材料及其选择

为了满足产品设计要求,选择与母材相匹配的焊丝是十分必要的。通常选择焊丝的原则如下:

(1)满足设计要求 满足设计要求是选择焊丝的主要原则。设计图样上都规定了选用焊丝的牌号及供应状态等。

(2)性能相当的原则 若设计图样上没有规定焊丝牌号,或图样上所提的技术指标不全,需要施工单位自行选择时,这时应选择焊后性能与母材性能相当的焊丝。对于轧制或热处理强化的母材,焊接接头强度都低于母材,这时的设计原则应考虑到这一点。

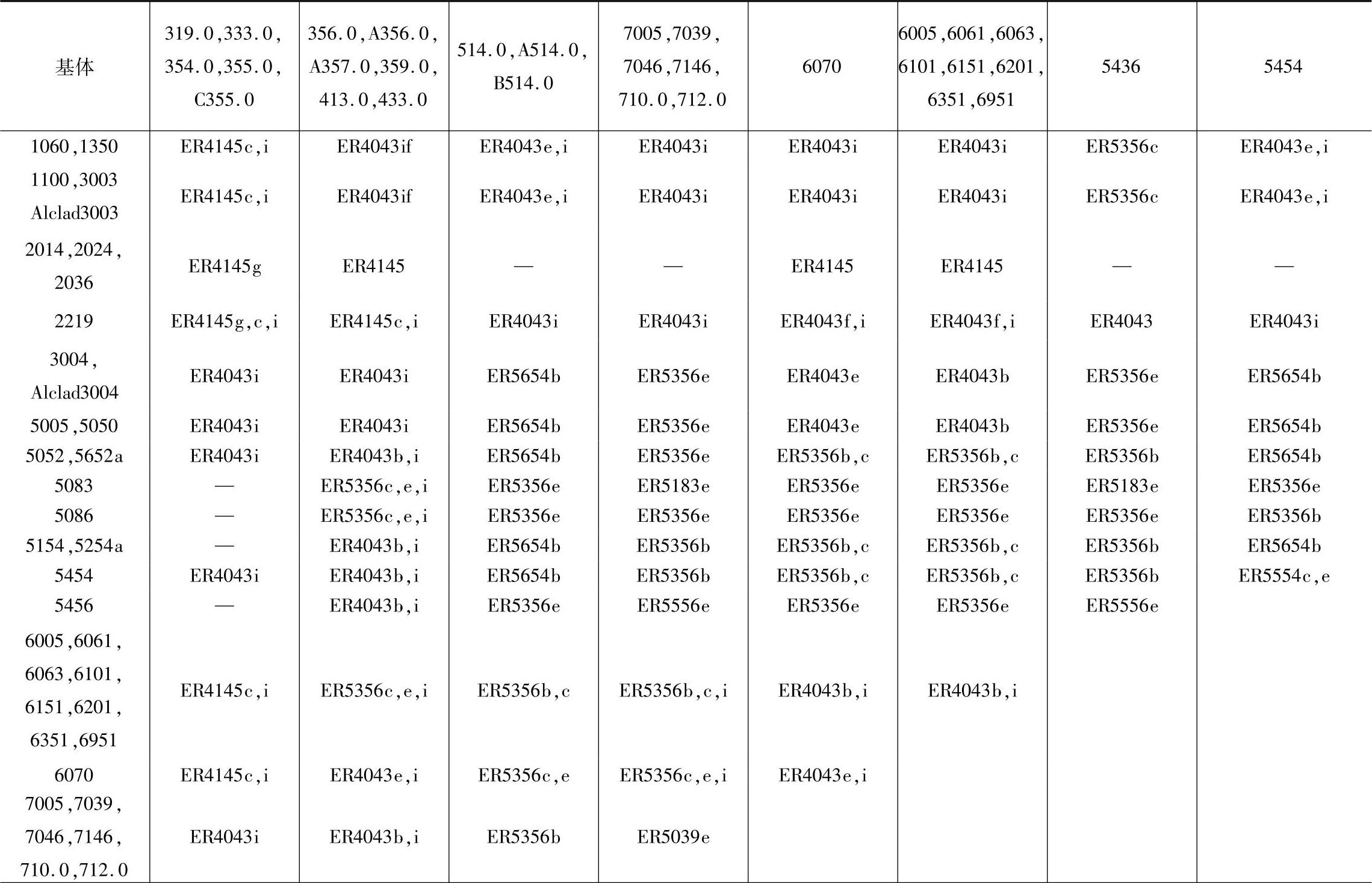

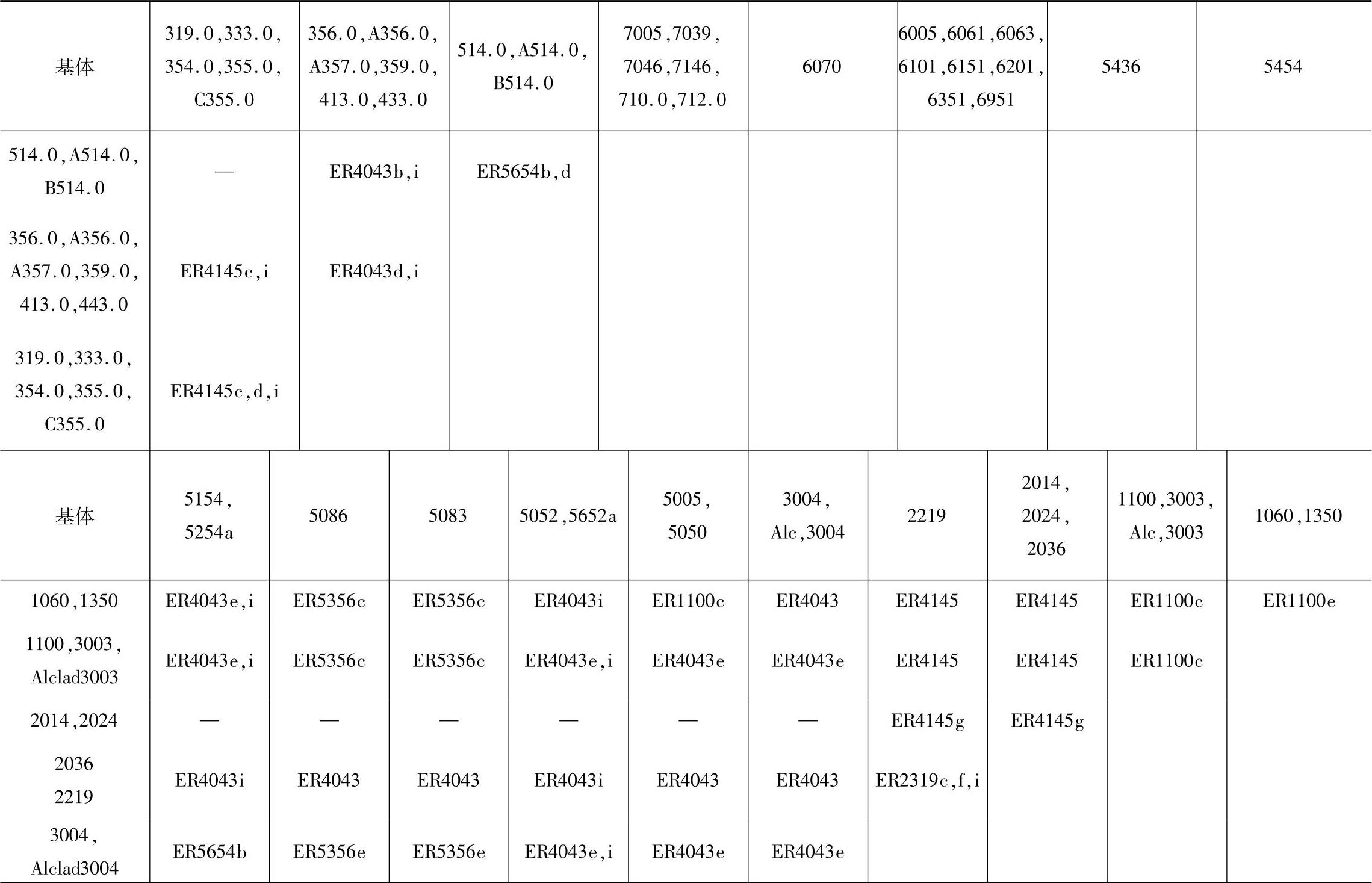

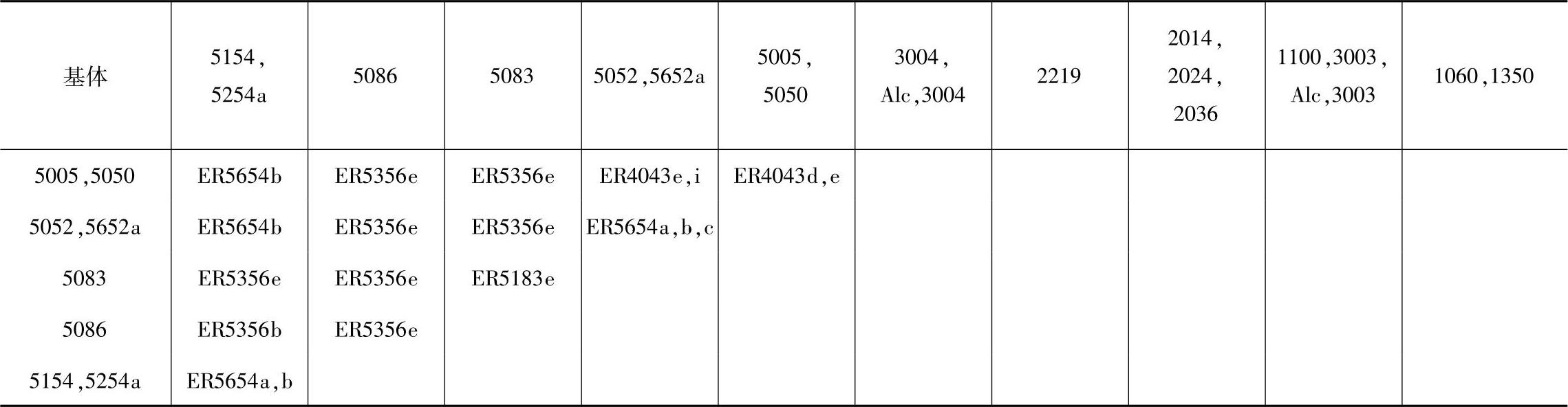

美国焊接学会提出了铝及铝合金用焊丝选用标准,见表6-33。

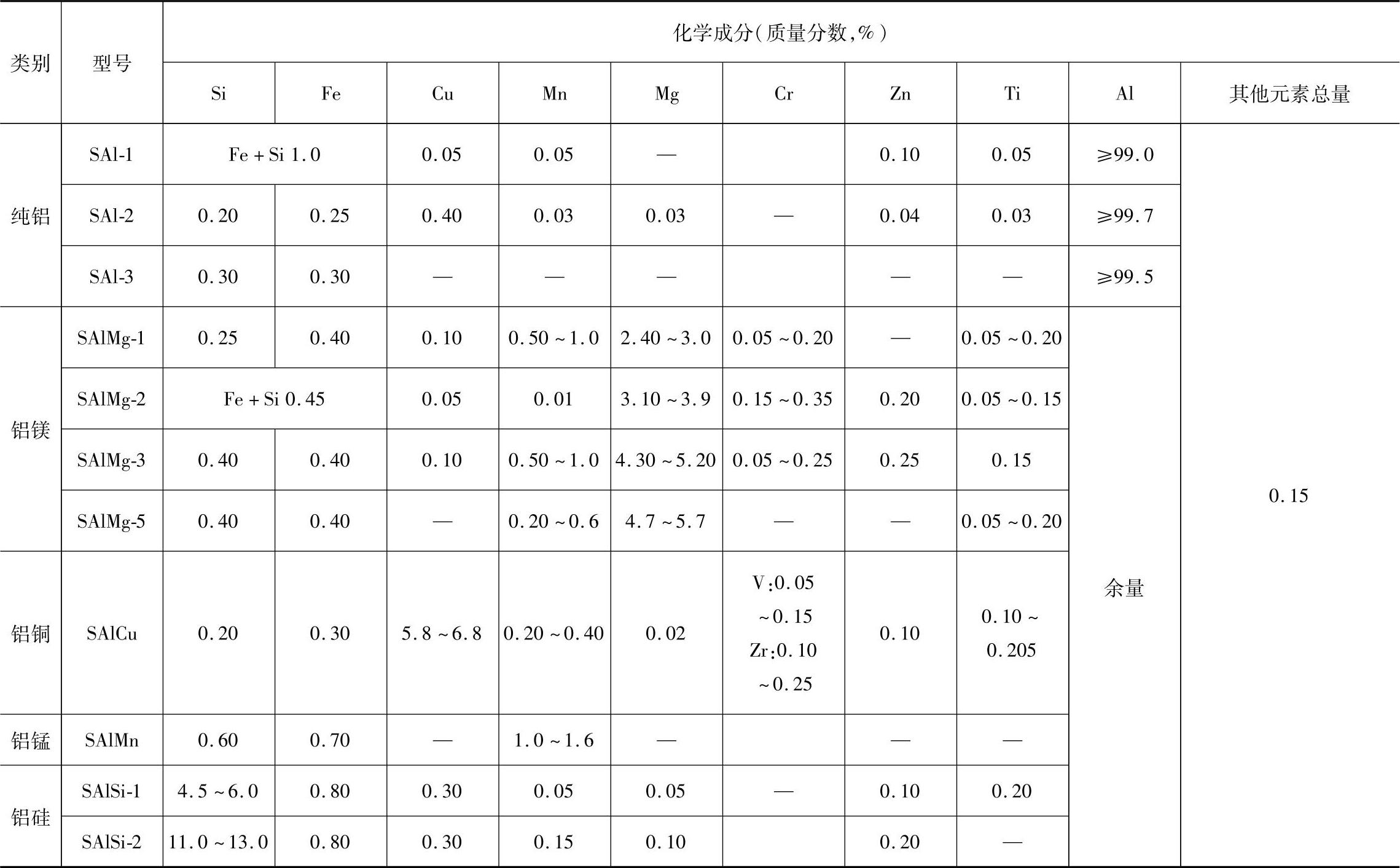

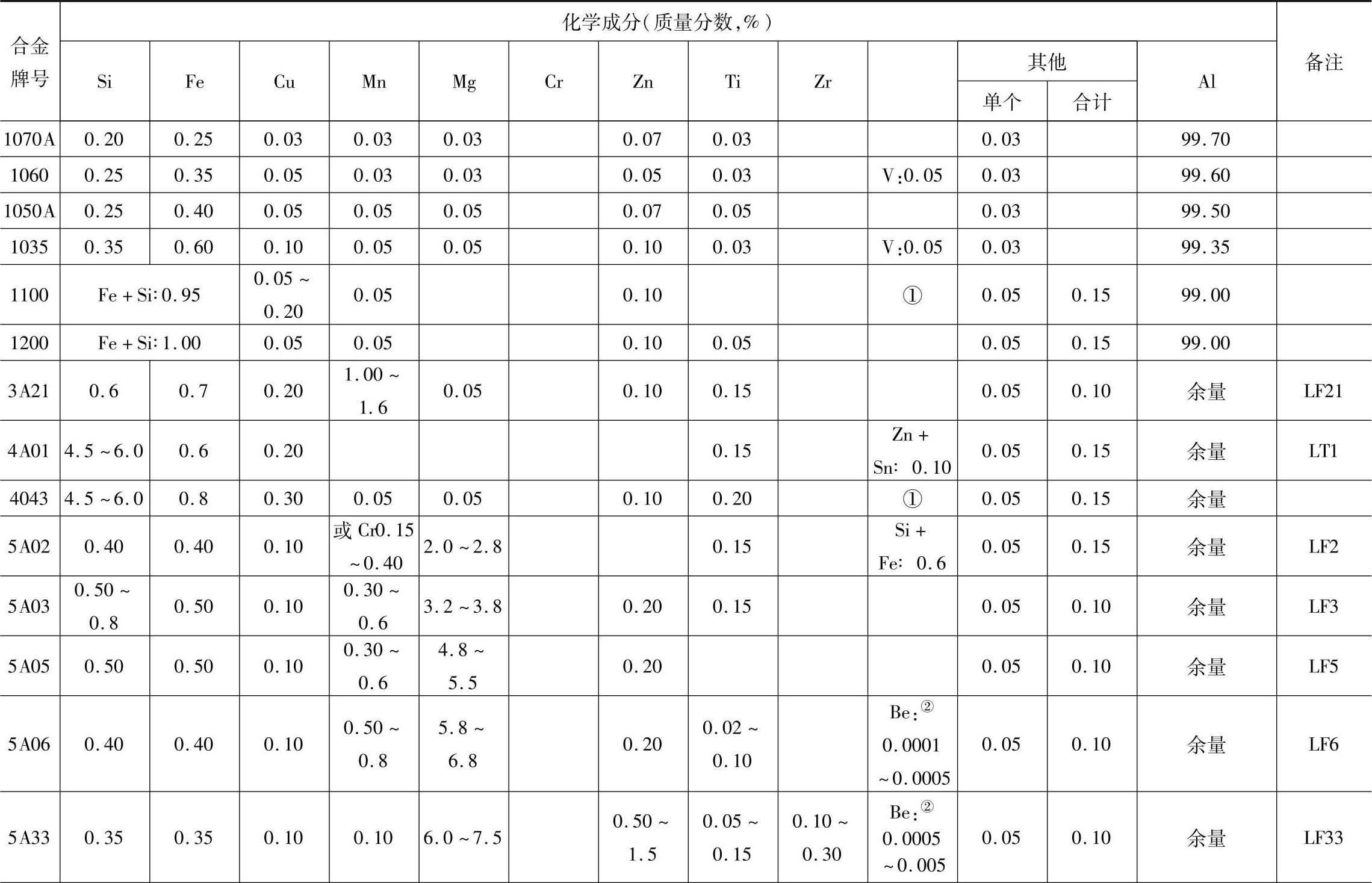

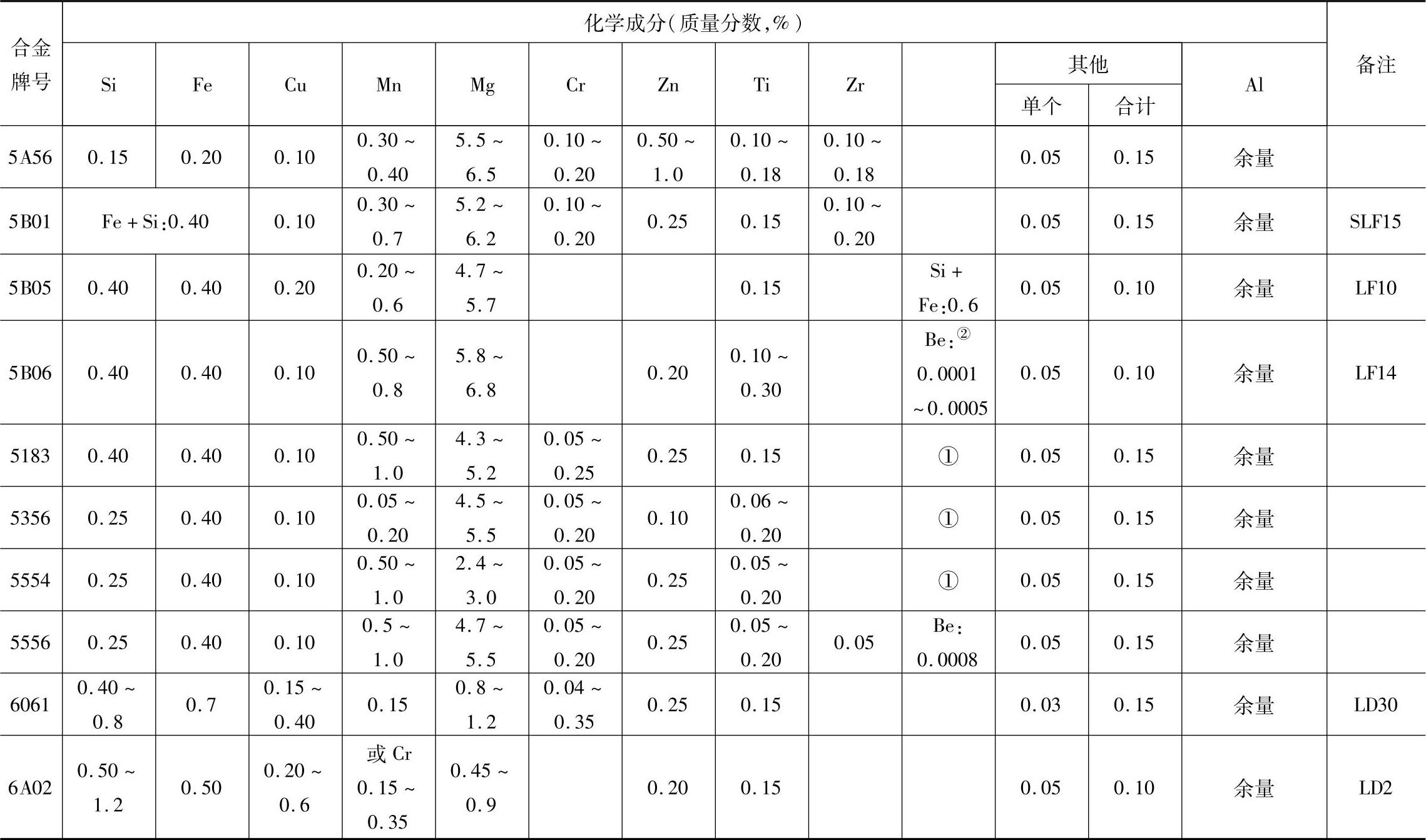

我国国家焊丝标准GB/T 10858—2008见表6-34。铝及铝合金焊丝对牌号的表述是以“S”为第一字,其后的化学符号表示合金系列(分为纯铝、铝镁合金等五个系列)最后的数字表示在同一个系列中的不同成分。这种表述方式能较清楚地看出焊丝的合金系列,但很难直观分辨出焊丝成分。GJB 1138A—1999《铝及铝合金焊丝规范》中列出焊丝的化学成分,见表6-35。

MIG焊焊铝及铝合金必须用惰性气体保护。主要保护气体有:纯Ar、纯He和Ar+He(25~75)%(体积分数)。纯Ar保护的MIG焊主要用于焊接中、薄板,而Ar+He混合气体保护的MIG焊,适用于焊接厚大焊件。

表6-33 推荐通用的铝填充金属

(续)

(续)

注:数据来源于美国焊接学会。

1.工作条件为全浸在淡水或盐水中、暴露在特殊化学介质中,或者持续的高温(超过150°F,相当于65.6℃)环境下,可以限定填充金属的选择,填充金属ER5356、ER5183、ER5556及ER5654不推荐用于持续升温的工作条件。

2.表中所推荐的焊丝是应用于气体保护焊接工艺,对于气焊仅采用ER1100、ER4043、ER4047及ER4145填充金属。

3.填充金属列入AWSA5.10—80规范。

4.未列填充金属的基体金属不推荐采用焊接。

a—基体金属5254与5652合金有时用于过氧化氢工作条件。ER5654焊丝用于工作温度等于或低于150°F(65.6℃)的合金焊接。

b—可以采用ER5183,ER5356,ER5554,ER5556以及ER5654。某些情况下,它们可以提供:①阳极化处理后-改善颜色匹配;②最高的焊缝塑性;

③较高的焊缝强度。ER5554适用于升高温度的情况。

c—某些场合可以采用ER4043。

d—有时亦可以采用与基体金属相同成分的填充金属。

e—可以采用ER5183、ER5356或者ER5556。

f—某些场合可以采用ER4145。

g—某些场合可以采用ER2319。

h—某些场合可以采用ER4047。

i—某些场合可以采用ER1100。

表6-34 铝及铝合金焊丝的化学成分①(GB/T 10858—2008)

① 除规定外,单个数值表示最大值。

表6-35 铝及铝合金焊丝的化学成分(GJB 1138A-1999)

(续)

① 用于电焊条和堆焊时,铍的质量分数不大于0.0008%。

② 铍含量均按规定量加入,可不作分析。

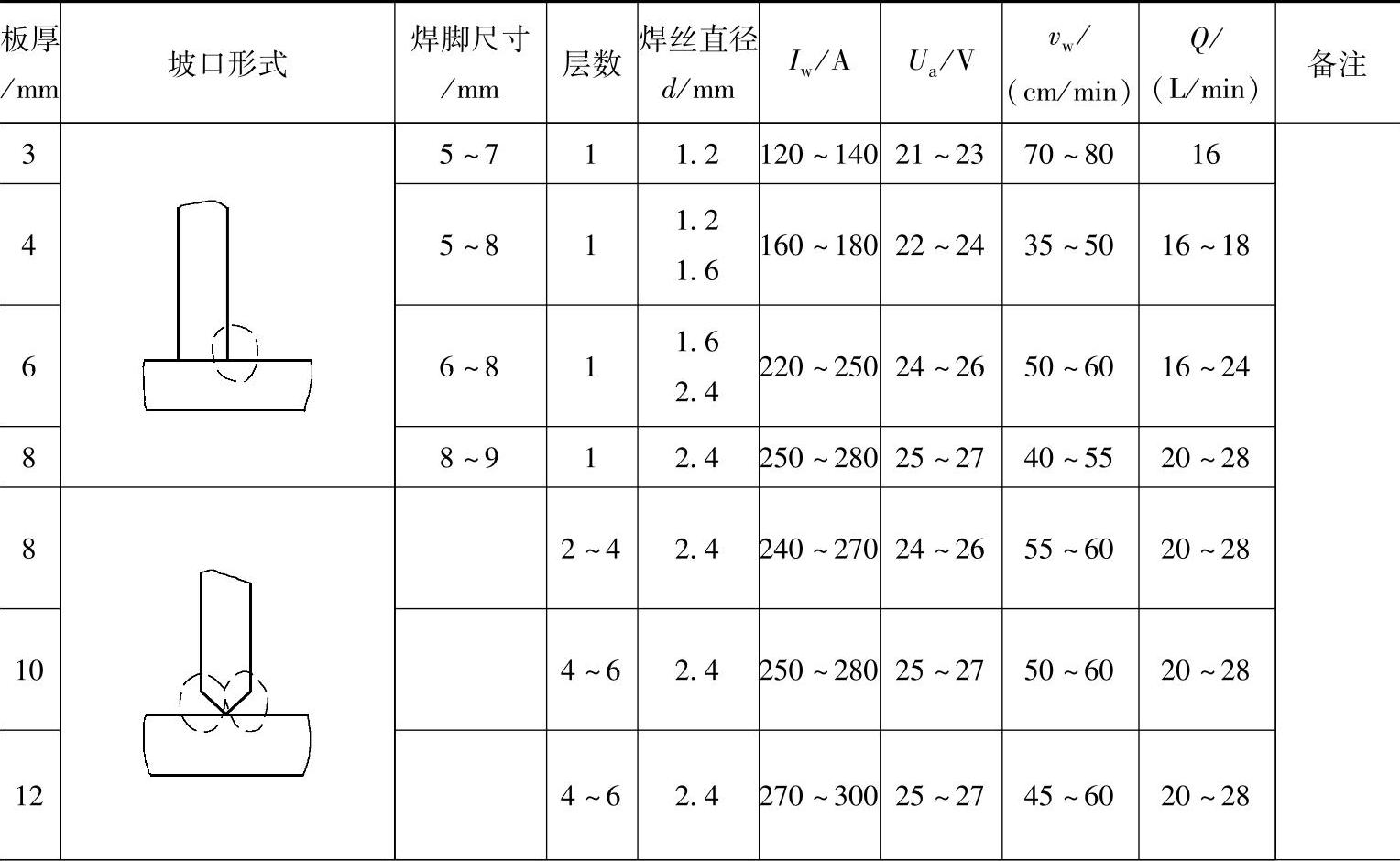

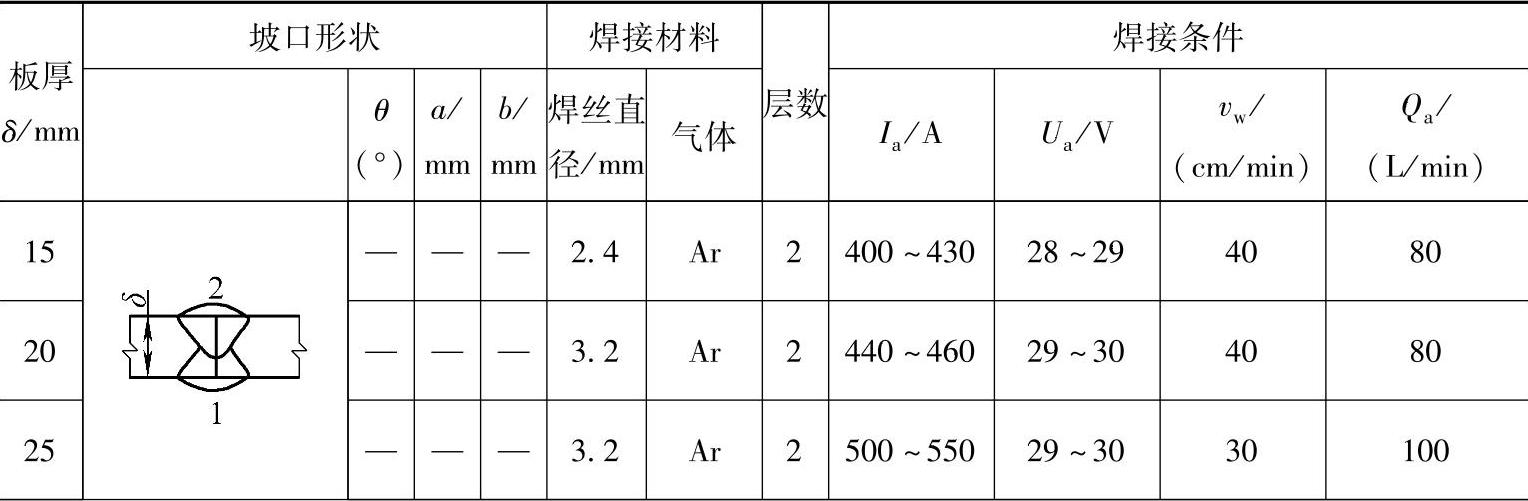

3.短路过渡焊接

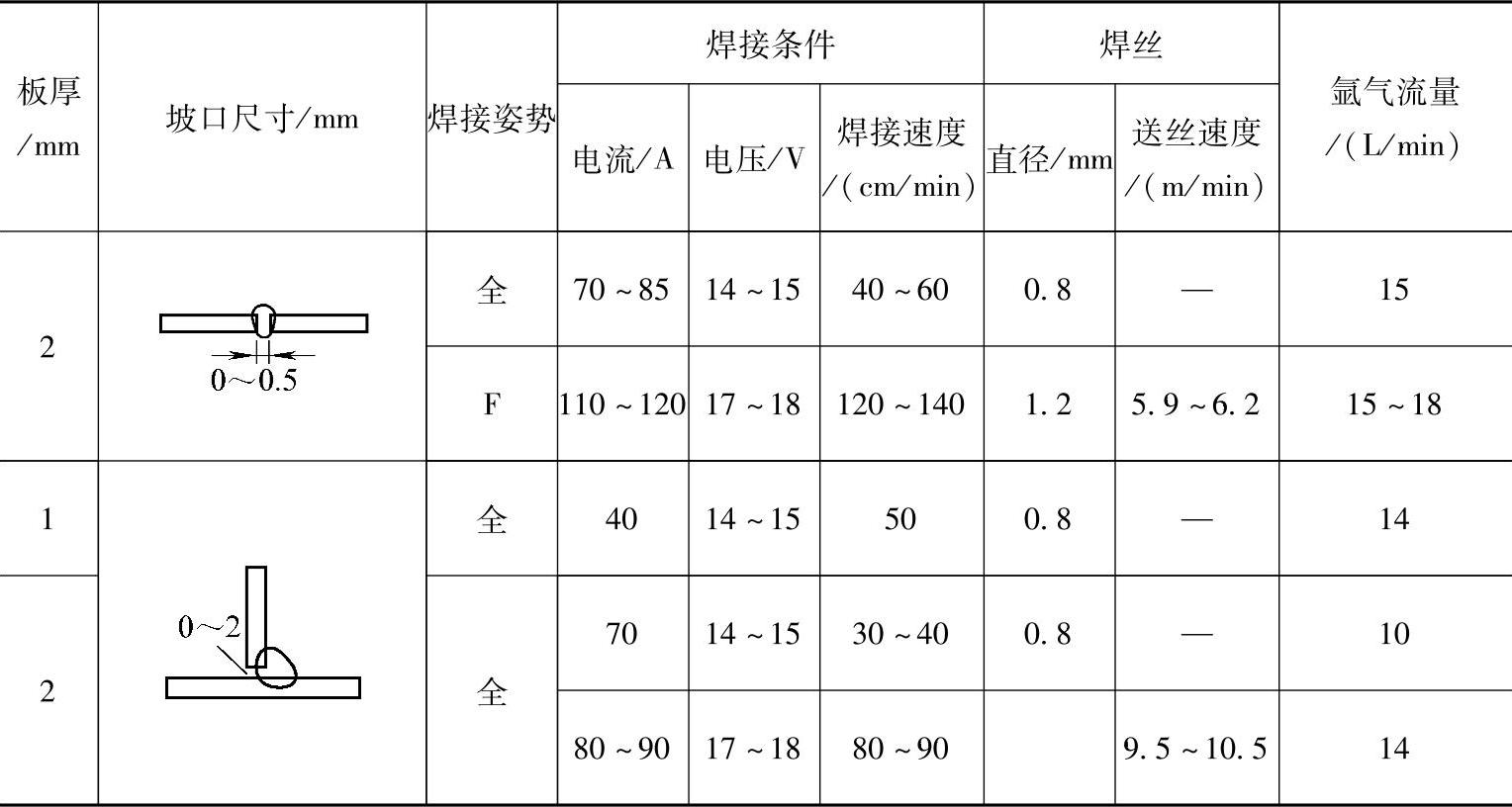

直径较细的铝合金焊丝在送进时易失稳弯曲而难以送丝。直接采用直径0.8mm和1.0mm的焊丝进行铝合金短路过渡焊接时,一般使用0.5kg的小型焊丝盘以及特殊的送丝焊枪。对板厚1~2mm薄板的对缝焊、搭接角焊缝、端部接头的全位置焊接所采用的焊接条件见表6-36。

表6-36 铝合金MIG焊短路过渡焊接条件

4.脉冲MIG焊接

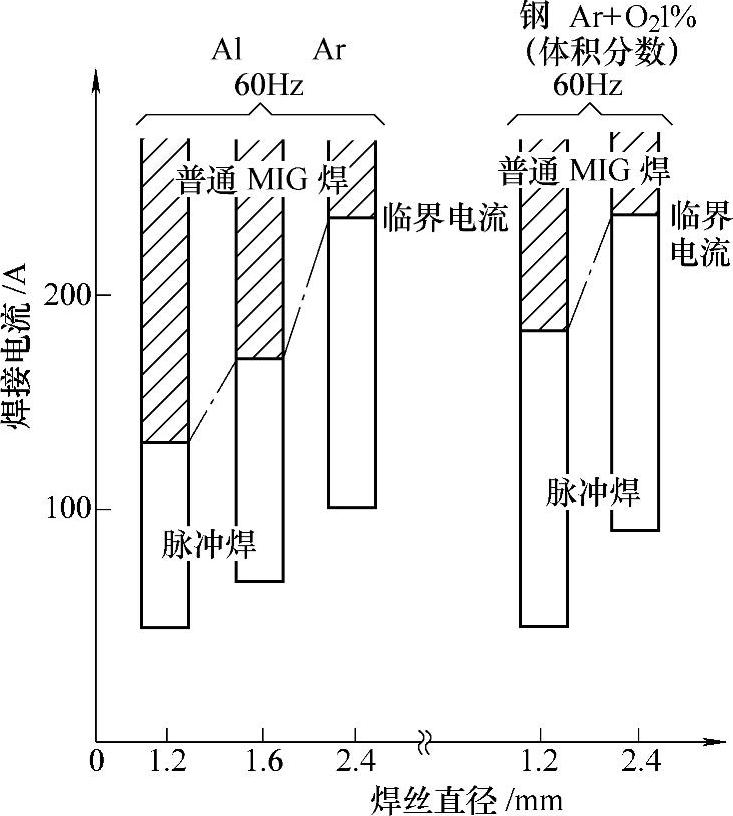

为了进行较薄焊件的焊接和进行空间位置焊接,如果采用连续电流焊接时,焊接电流至少要大于其临界电流值。所以必须使用细丝才能降低焊接电流。可是细焊丝很软,送丝困难。那么能否在小电流时采用粗丝呢?实践表明,脉冲焊时能够在临界电流以下的较小焊接电流区间内得到稳定的熔滴过渡过程,也就是脉冲射流过渡。这时可以用较粗焊丝和以小电流进行焊接,从而保证了送丝稳定性,也就是焊接过程稳定性。

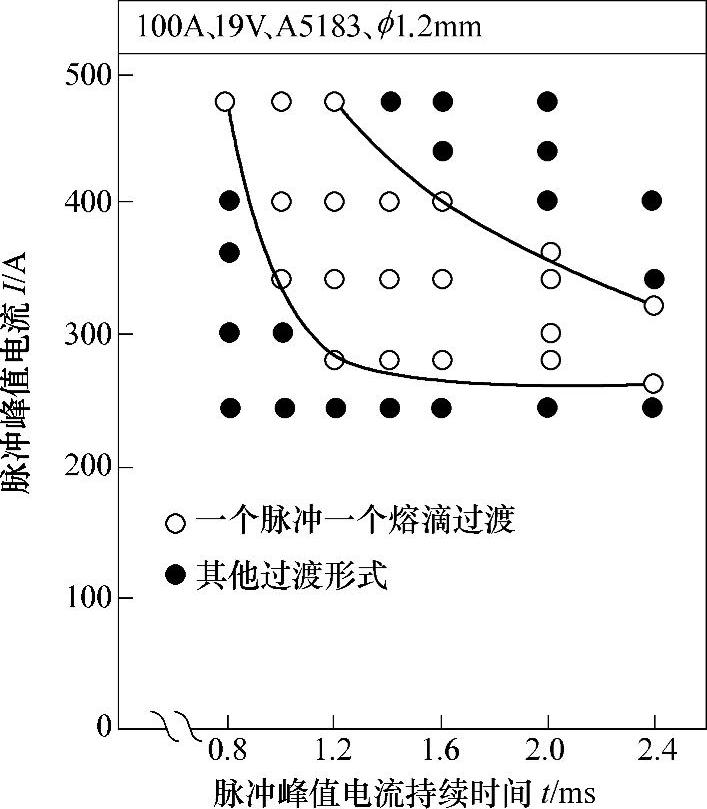

逆变式脉冲MIG焊接问世以来,继承了大功率晶体管式脉冲MIG焊接的控制方式。脉冲MIG焊接的控制原理都遵循一个脉冲过渡一个熔滴的原则。它是通过InpTp=C(Ip—脉冲峰值电流;Tp—脉冲时间;n—1,2,3…自然数;C—常数)关系式确定的单元控制法来实现的,如图6-58所示。为保证一脉一滴,脉冲参数设置还应为高脉冲电流Ip和低基值电流Ib;Ip和Ib均为恒流;只改变基值电流时间Tb(Tb减小则脉冲频率f增加,于是平均电流Iav也增加)。Iav可在50~350A之间变化。相反,改变Ip、Tp时,将改变熔滴过渡,可能实现一脉多滴或几个脉冲过渡一滴,显然这是不希望的。

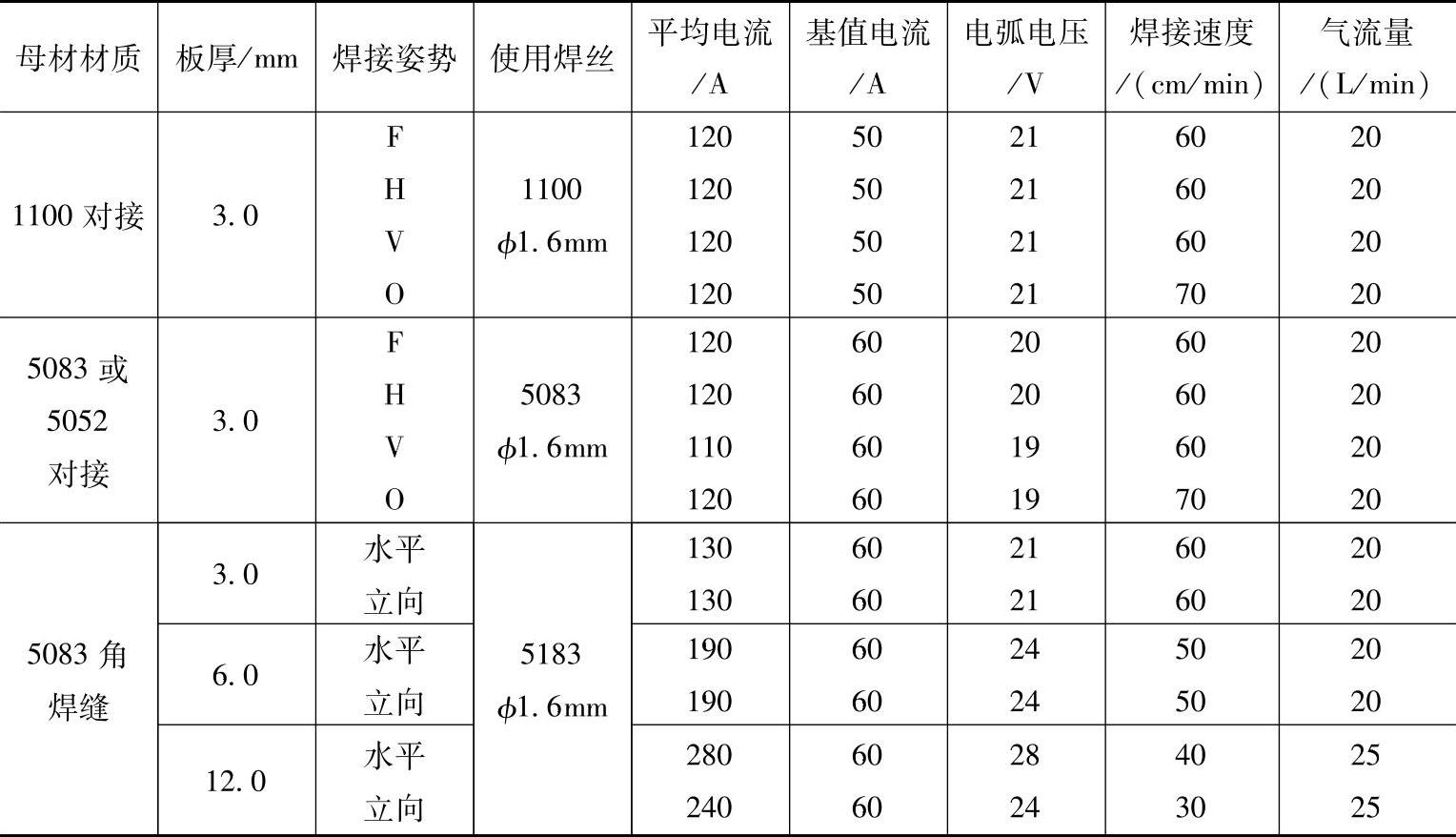

脉冲射流过渡通常是指直流脉冲射流过渡,一个脉冲过渡一个熔滴。这种方法适合射流过渡临界电流以下的小电流,如图6-59所示。最小电流达到50A(φ1.2mm)、70A(φ1.6mm)和100A(φ2.4mm)。这时熔滴过渡过程十分稳定,基本无飞溅。在小电流条件下,可以焊接薄板和空间焊缝。铝合金脉冲MIG焊典型焊接参数见表6-37。

(https://www.xing528.com)

(https://www.xing528.com)

图6-58 铝合金脉冲MIG焊接参数与熔滴过渡的关系

图6-59 铝合金脉冲MIG焊的焊接参数

表6-37 铝合金脉冲MIG焊焊接条件(氩气保护)

可以看到,铝合金脉冲MIG焊,不但扩大了焊接电流范围,而且提高了电弧稳定性,基本无飞溅和烟雾小,焊缝成形光滑美观。不仅能平焊,而且还能横焊、立焊、仰焊和全位置焊。焊接热输入低,可以焊接薄板和热敏性材料。所以可以认为脉冲MIG焊是一种万能焊接法,使用方便,操作容易。

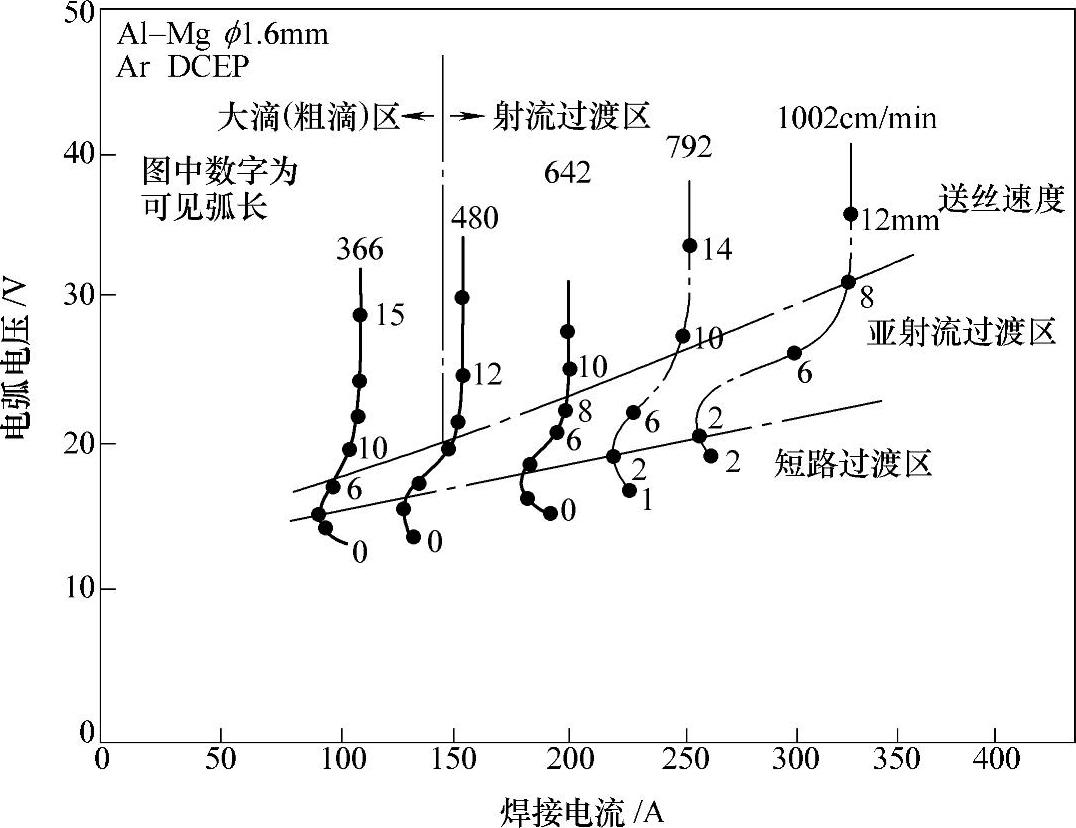

5.铝及铝合金喷射过渡焊接

MIG焊时熔滴过渡与焊接电流有密切关系。电流较小时为大滴过渡。当电流达到某一电流值以后熔滴过渡变为稳定的喷射过渡。通常将熔滴过渡发生突然变化的电流称为临界电流。

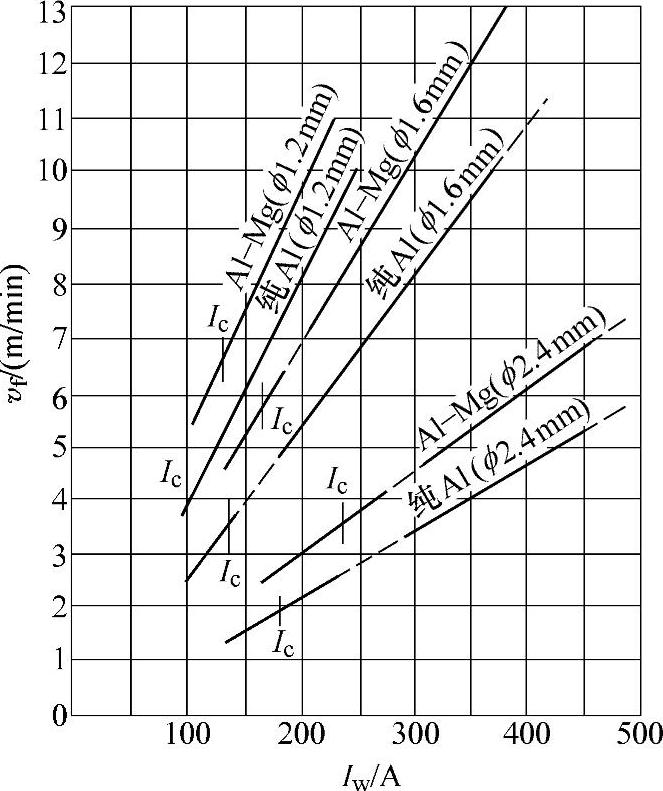

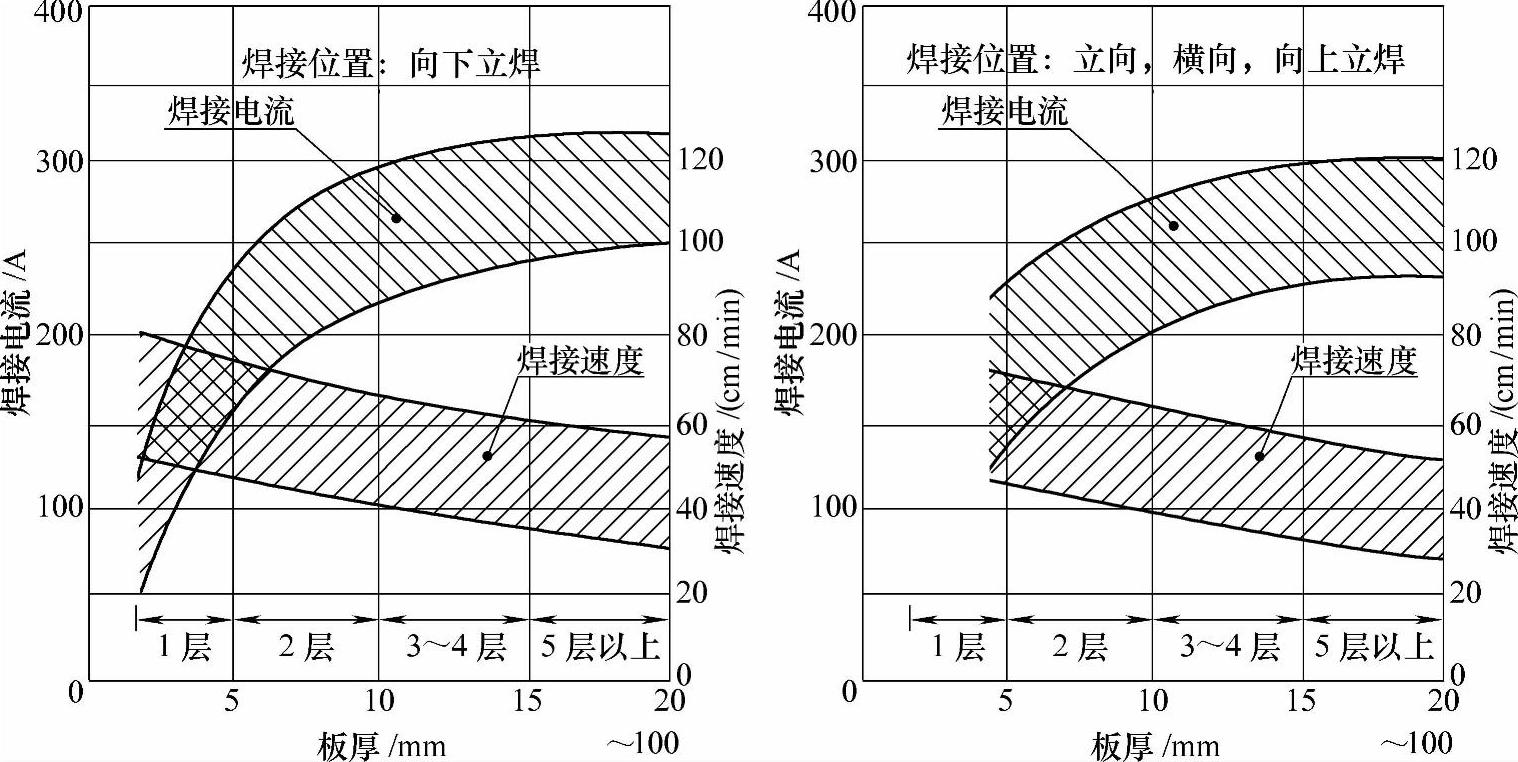

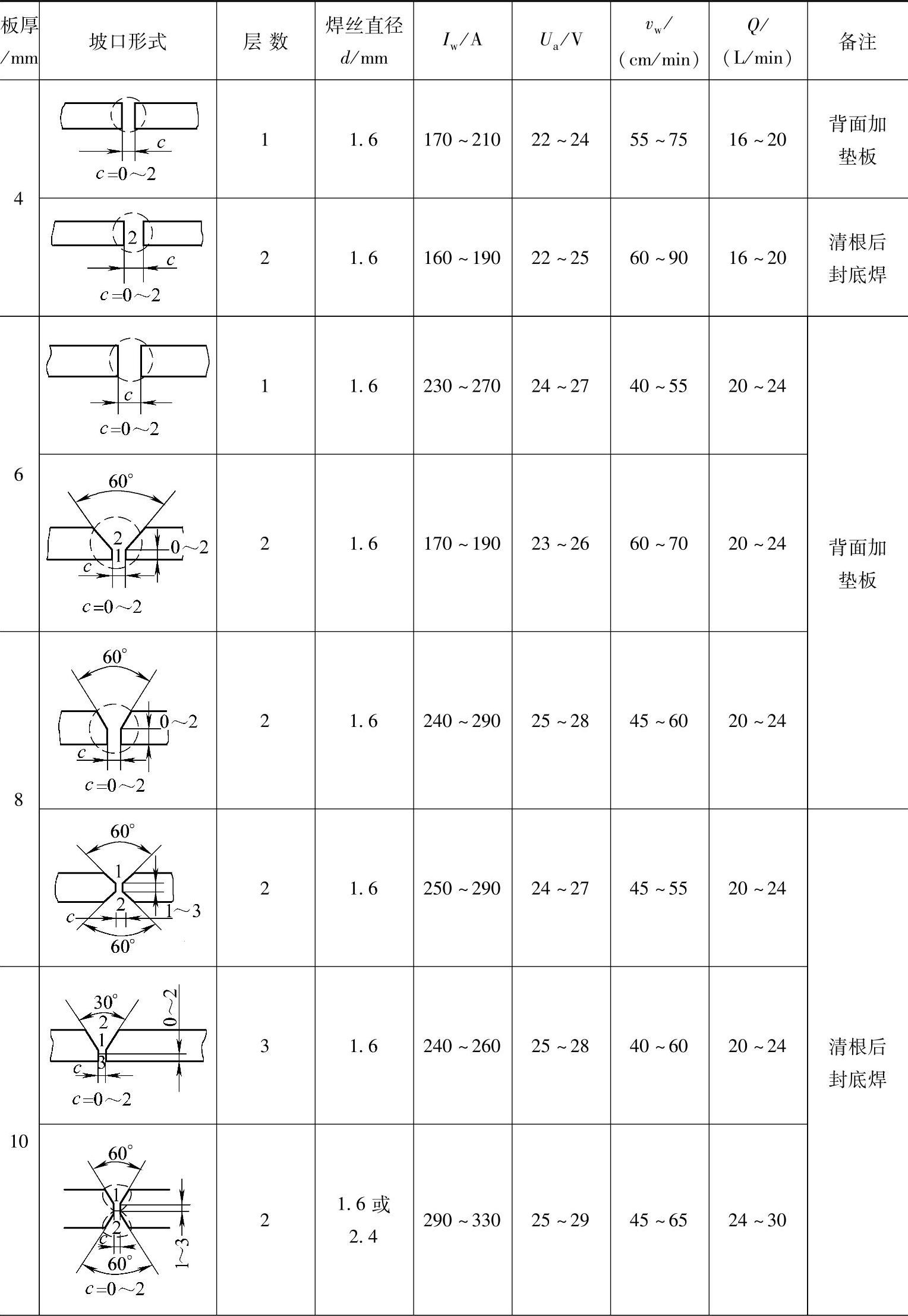

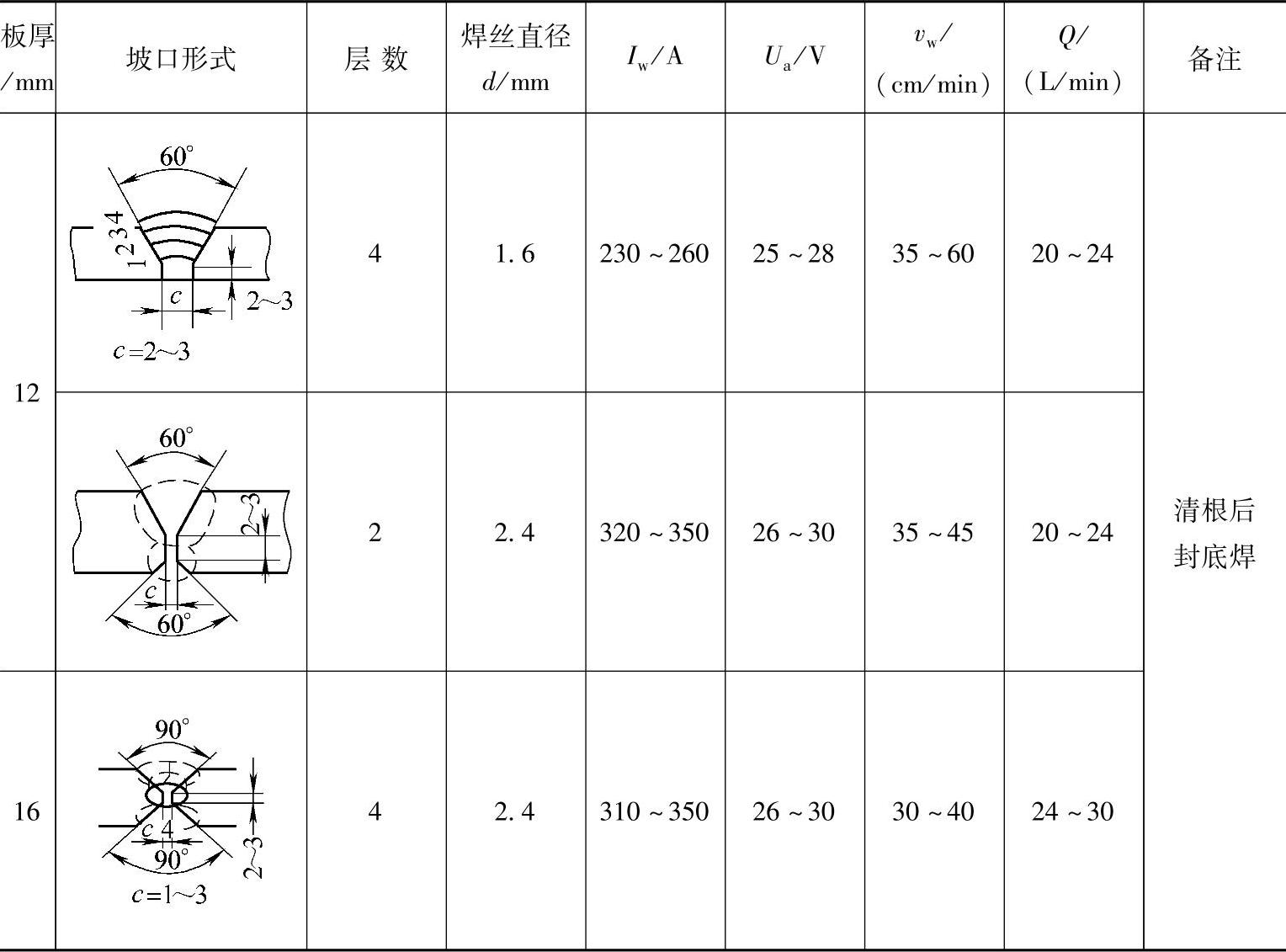

临界电流除与焊丝成分有关外,还与焊丝直径有关,如图6-60所示。常用的铝焊丝直径为φ1.6~φ2.4mm。对于φ1.6mm铝镁合金焊丝的焊接电流应在170A以上,而对于φ2.4mm的同类焊丝的焊接电流应在220A以上才能产生喷射过渡。由图6-60还可看到纯铝焊丝的临界电流与铝镁合金不同,一般都低于50A左右。铝合金喷射过渡焊接的典型规范示于图6-61和表6-38和表6-39。从图6-61可明显看到,立焊、横焊和仰焊时的焊接电流和焊接速度均低于平焊。

图6-60 铝及铝合金焊丝的熔化速度与临界电流

图6-61 喷射过渡焊接参数范围

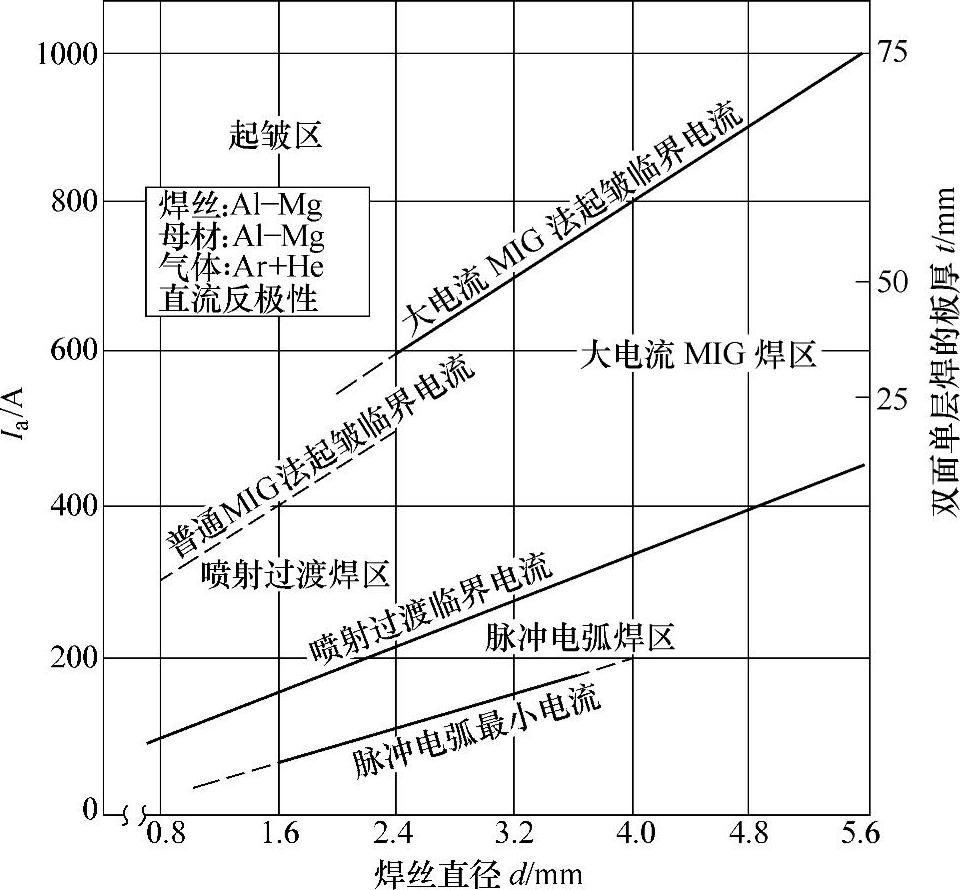

表6-38 铝合金喷射过渡时的焊接参数(平焊)

(续)

表6-39 铝合金喷射过渡时的焊接参数(角焊)

(续)

喷射过渡焊接的焊接设备与其他气体保护焊类似,也为直流电源平特性与等速送丝配合,依靠电源的电弧自身调节作用来保持弧长稳定。

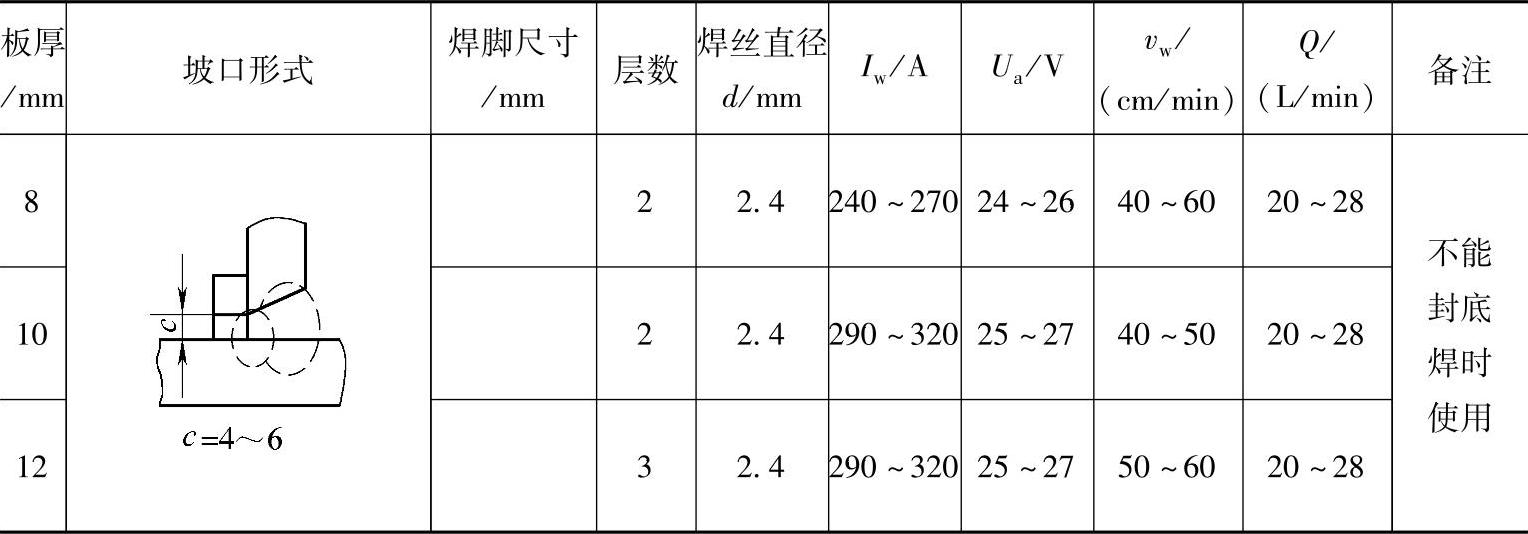

铝合金的熔滴过渡形式不但与焊接电流有关,而且还与电弧电压有关,如图6-62所示。图6-62中所示的焊丝熔化特性曲线,在电弧电压较高时与电弧电压无关,而在电弧电压较低时该曲线向左弯曲,说明焊丝的熔化系数提高。在电弧电压较高时,熔滴过渡为大(粗)滴过渡和喷射过渡。当电弧电压较低时为短路过渡。介于喷射过渡与短路过渡之间的电压范围内为亚射流过渡规范区(即焊丝熔化特性曲线左转弯处),在此区间内采用恒流电源与等速送丝控制系统就可以进行稳定的焊接过程。

图6-62 MIG焊时电流和电压的关系

这时最大的特点是焊缝熔深较大且均匀,为盆底状熔深。同时焊缝成形较好,抗干扰能力强。

常用的φ1.6mm和φ2.4mm铝焊丝的使用电流范围如图6-60中的加粗实线所示。这时焊丝的熔化系数提高,所以焊接效率也高。

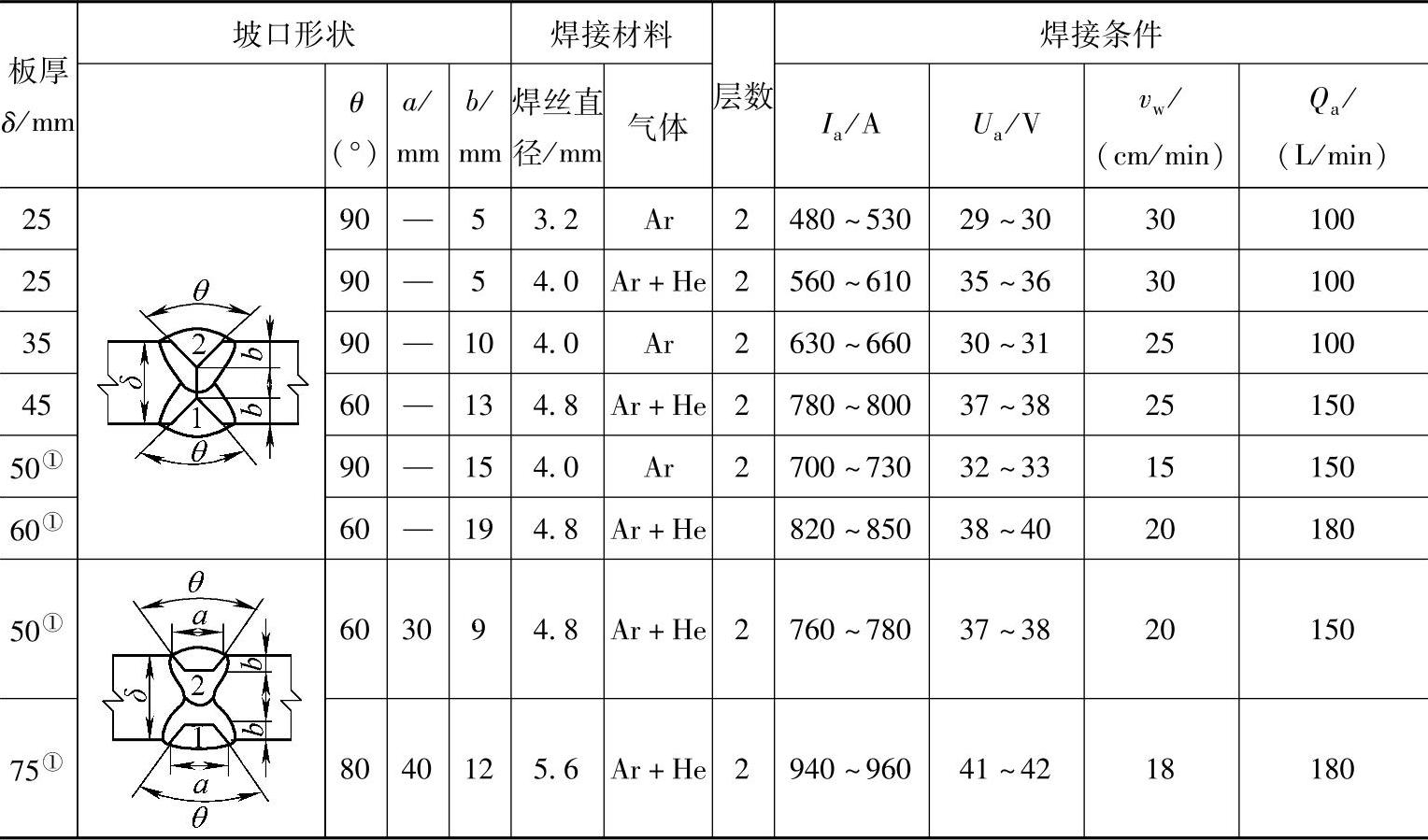

6.铝合金大电流MIG焊

为了提高生产率,厚大焊件常常希望用最少的层数焊接起来,所以要求用大电流高能率焊接法。但是一般MIG焊时,电流超过300A将引起电弧和焊接熔池不稳定,于是将产生“起皱”现象,如图6-63所示。

图6-63 起皱焊道的形貌

φ4mm铝合金焊丝

(氩气中,800A,30cm/min)

为了扩大使用电流范围,应使用MIG焊法,其熔滴过渡形式如图6-64所示。这时焊丝直径为φ3.2~φ5.6mm,起皱临界电流达500~1000A。随着焊丝直径的增加,起皱临界电流值也提高,于是可以焊接更厚的铝合金构件。

图6-64 MIG焊铝的熔滴过渡形式

为了防止在大电流时产生起皱现象,应采取如下措施:

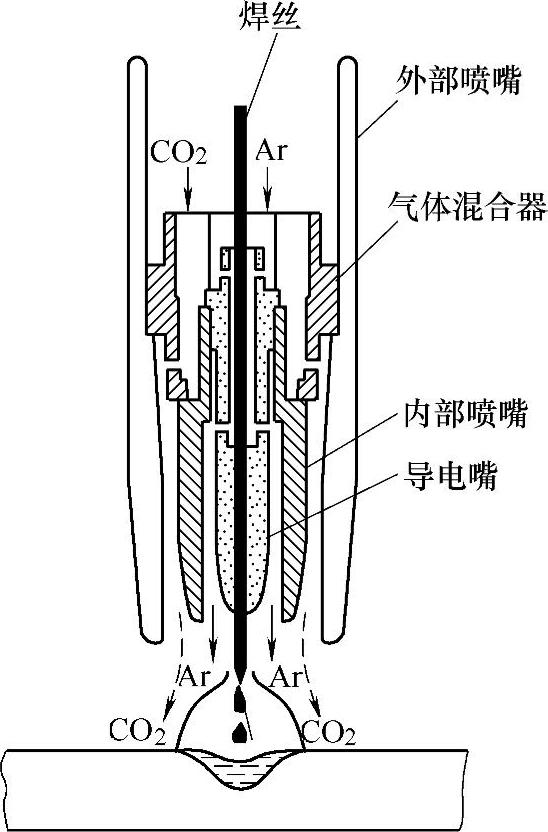

1)提高焊接区域的保护效果,如增大喷嘴孔径和保护气体流量,减小喷嘴到焊件表面的距离,使喷嘴前倾10°~20°;采用喷嘴后拖罩和双层气流保护等,双层喷嘴的结构如图6-65所示。

2)根据板厚选择合适的保护气体,在双面单层焊的情况下,厚度为50mm以下时使用纯氩,而厚度大于50mm以上使用Ar+He混合气体。混合比大致为Ar+He(50~70)%(体积分数)。

3)严格清理焊件和焊丝。

4)正确选择焊接参数,采用粗焊丝,减小焊接速度和缩短可见弧长。

5)尽量减小焊接过程中电流的变化,如果电流超过500A时,直接采用恒流特性电源。

图6-65 双层喷嘴的结构特点

大电流MIG焊为了加强保护效果和节省较贵的Ar气,常常采用双层气流保护,内层Ar气,外层通CO2气。内层通Ar气的作用是保证焊接电弧特性、熔滴过渡稳定和减小飞溅。外层通CO2气是为了扩大屏蔽空气的效果,并减少了内层Ar气的消耗量,由廉价的CO2气体保护熔池金属。通常以内层气流为主,外层气体主要起屏蔽作用。

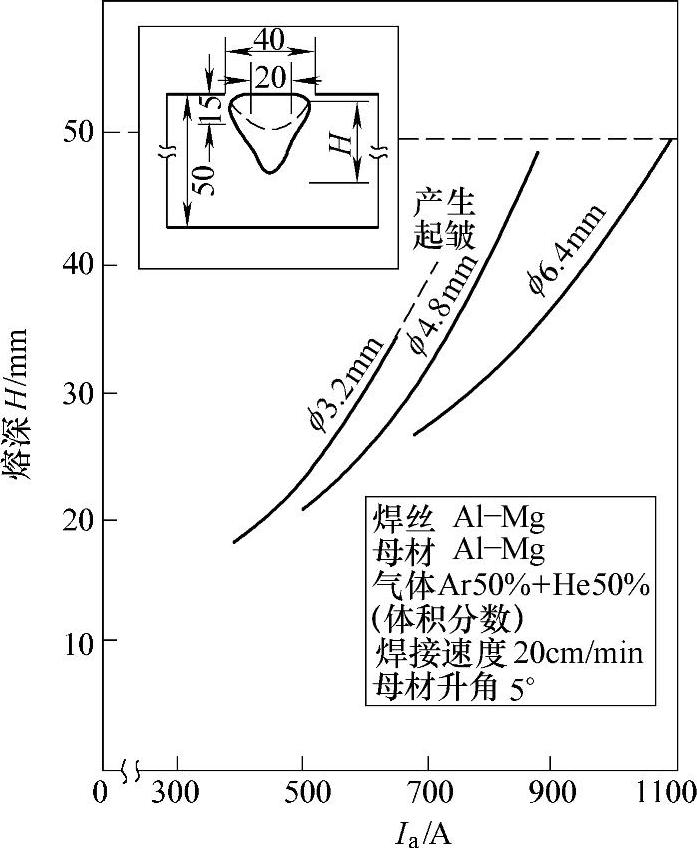

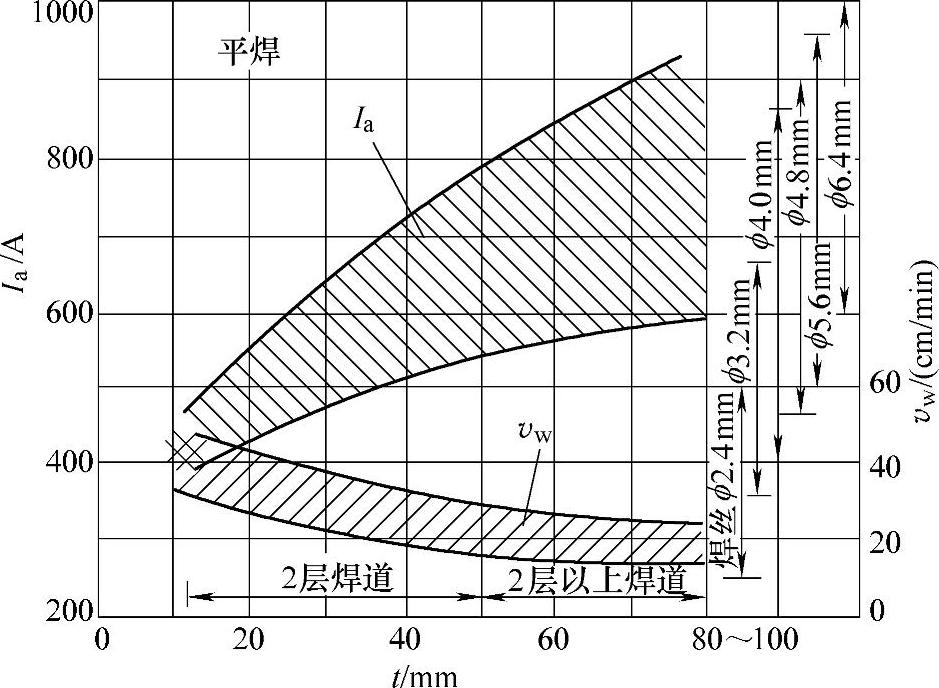

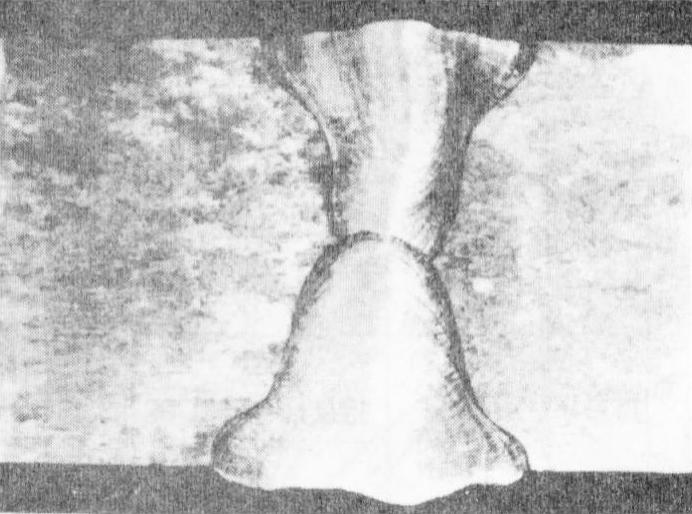

大电流MIG焊时电流、焊丝直径对熔深的影响如图6-66所示。随着焊接电流的增加,同时熔深的形状也由一般喷射过渡的指状熔深改变为盆底状熔深,这是十分有利的。典型焊接参数见表6-40和图6-67。可见,可焊厚度大大提高,例如用φ5.6mm的铝焊丝、选用(Ar+He)混合气体保护,起皱临界电流可提高到1000A,这时进行双面单层焊时的最大厚度可达75mm,其焊缝断面形貌如图6-68所示。

图6-66 大电流MIG焊时电流与熔深的关系

图6-67 对接接头大电流MIG焊的焊接范围

图6-68 大电流MIG焊焊缝断面形貌

表6-40 大电流MIG焊时的焊接参数

(续)

① Ar+He:内侧喷嘴Ar50%+He50%(体积分数);外侧喷嘴Ar100%(体积分数),工件上倾5°。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。