在焊接厚板时,为了降低生产成本和提高生产率,常常采取提高送丝速度方法来提高熔敷效率。现在大量使用的MAG焊采用φ1.2mm焊丝,最大电流为400A,送丝速度为10m/min。如果再提高送丝速度,不仅焊接飞溅增大,而且焊接过程不稳定,焊接成形恶化,所以生产效率受到限制。为突破这一限制,近年来开发了高效MAG焊(HighMAG),它使用φ1.2mm细丝、400A以上的电流,能够提高效率2倍多。

1.高效MAG焊法的原理与特征

实现高效MAG焊主要是依靠正确选择焊丝与保护气体。这里选择直径为φ1.2mm细焊丝,保护气为He、Ar和CO2按一定比例配制的三元(或再加入少量O2的四元)混合气体。在此基础上使用400~600A大电流,其送丝速度达到20~30m/min的高速范围。这时可以得到稳定的旋转射流电弧的高效MAG焊法。

该高效MAG焊法的主要特征如下:

1)能大幅度提高熔敷效率,比传统焊接法提高2倍。

2)焊缝为锅底状熔深。

3)实现了飞溅和夹渣少的旋转射流电弧,仅有细小飞溅,不粘焊件。

为什么细焊丝能实现高效化呢?其原因是熔化极电弧焊的焊丝熔化速度主要靠电弧近电极区产热。本文的高效MAG焊,均采用较大的焊丝伸出长度,所以在其上的电阻热较大。前者产热与电流成正比,而后者产热与电流平方成正比,可见焦耳热是很重要的热量来源。

2.各种混合气体中的电弧现象

在细丝、大焊丝伸出长度和大电流条件下如何才能取得稳定的熔滴过渡过程呢?这里主要是选择特殊的保护气体。

(1)纯CO2焊 焊接电流小于200A时,能够实现稳定的短路过渡焊接。在200~400A范围内,不能实现稳定的短路过渡,熔滴过渡过程不稳定,大多为大(粗)滴过渡,焊接飞溅颗粒大且数量多,恶化操作环境,不宜使用。当电流更大时(>400A),电弧不稳,焊接飞溅更大,也不宜使用。(https://www.xing528.com)

(2)Ar+CO2二元混合气体MAG焊 选用Ar+CO220%(体积分数)的二元混合气体的MAG焊,与纯CO2焊相比,焊接飞溅少,稳定焊接范围宽。在小电流(<200A)时的短路过渡更稳定,飞溅更小。在200~400A范围内,为稳定的轴向射流过渡,基本上无飞溅。在大于400A区间,出现失稳的旋转射流过渡,飞溅大,焊接成形不好,不宜使用。

(3)三元或四元混合气体MAG焊 在Ar+CO2二元混合气体基础上再加入He30%(体积分数)形成三元混合气体或再加入少量O2形成四元混合气体,这将进一步扩大稳定焊接范围。

小于400A的焊接电弧及熔滴过渡形态几乎与二元气体相同。而在400~600A区间,送丝速度为20~30m/min时,能实现稳定的旋转射流过渡。

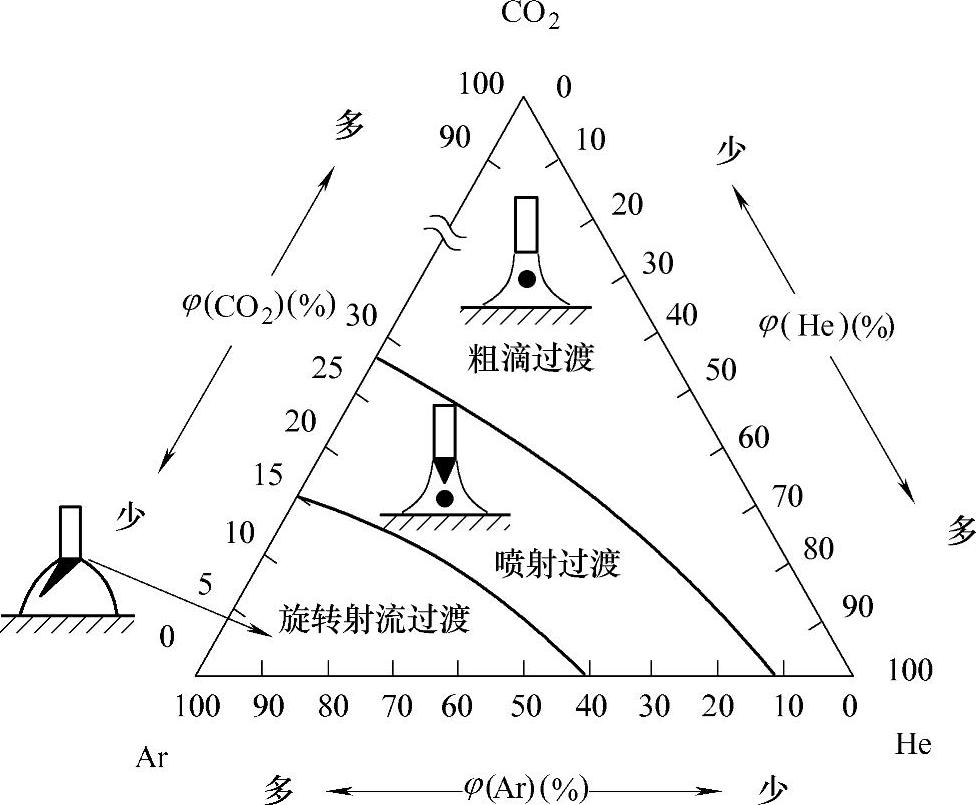

Ar+He+CO2三元气体不同配比将有不同的熔滴过渡形式,如图6-23所示。图6-23中的试验条件为焊接电流500A、电弧电压38~44V,送丝速度30m/min,焊丝伸出长度25mm和焊丝直径为1.2mm。Ar+CO2二元气体,当φ(CO2)小于10%时,电弧能使焊丝端头的液体金属柱进行稳定的旋转。当φ(CO2)大于20%时,在500A时仍不能产生旋转射流过渡。所以在同样电流(500A)时,旋转射流过渡区间出现在φ(CO2)低于10%的情况下。这时CO2混合比较低,保护气体的电场强度低,电弧烁亮区能沿焊丝上爬,有利于形成射流电弧。又当φ(CO2)大于30%时,随着混合比的增加,在电弧力作用下焊丝端头的液体金属被排斥,形成上翘特点,同时引起飞溅,像纯CO2焊时一样,不宜使用。

图6-23 Ar+He+CO2三元混合气体的配比成分对熔滴过渡形式的影响规律

在纯He中与在CO2中一样,不能产生旋转射流过渡。Ar+He混合气体中,φ(He)大于60%时也不能产生旋转射流过渡。

这样一来,Ar+He+CO2三元混合气体中,当CO2和He混合气体比较高时,也不能产生旋转射流过渡。

总之,使用Ar+CO2二元混合气体在大电流(500A)区间,难以得到稳定的旋转射流过渡。而使用Ar+He+CO2三元混合气体时,其中φ(CO2)在10%以下、φ(He)在30%以下,就进入到稳定的旋转射流过渡区域。如送丝速度为30m/min(500A),电弧电压为44V条件下焊丝端头的液柱的旋转速度能达到500r/s。如果再加入O21%~2%(体积分数)的四元混合气体将得到更稳定的焊接过程。实际应用的三元气体的配比为CO210%(体积分数)、Ar60%~65%(体积分数)和He25%~30%(体积分数)时和四元的TIME气体(O20.5%、CO28%、He26.5%、Ar65%,均为体积分数)时都能得到高效MAG焊的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。