惰性气体(Ar和He等)是元素周期表中的0族元素,外层电子非常稳定,与高温的液体金属既不能发生反应也不溶解于金属中,对金属呈中性。另一方面,氩的相对原子质量为40,是空气重量的1.4倍,所以焊接时对电弧和熔池金属有较好的覆盖作用,隔离了空气中的氧气和氮气的侵入。MIG焊适合于焊接铝、铜和不锈钢等金属。

惰性气体保护焊时的冶金反应比较单纯,在理想情况下元素几乎不烧损,但是实际上焊缝金属的化学成分都比计算值低,其原因如下:

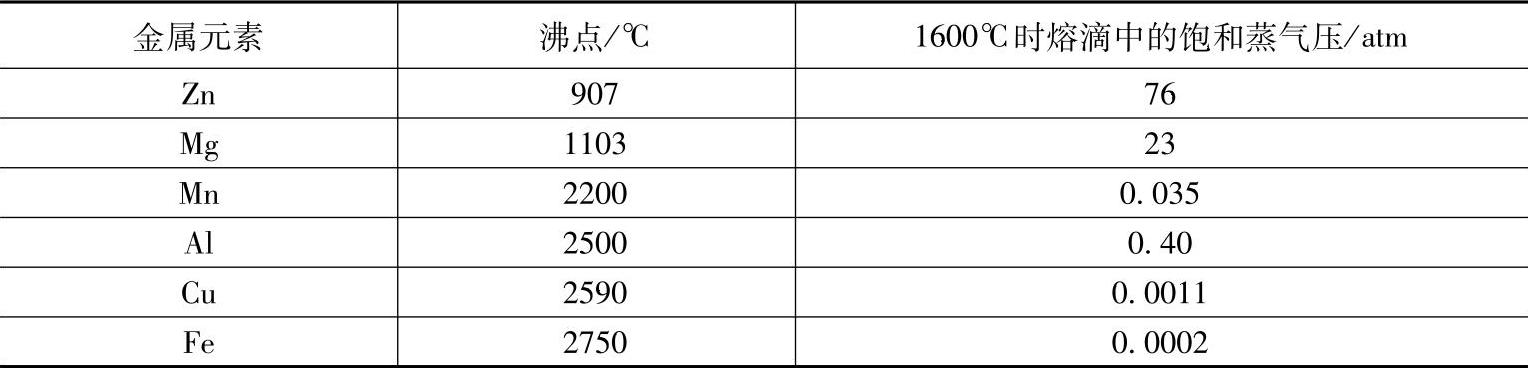

1)在电弧空间和电极斑点处的温度高达几千度,甚至近万度,达到或者超过被焊金属及其合金元素的沸点。所以一些沸点低而在液态金属中饱和蒸气压高的合金元素极易蒸发。几种常见元素的物理性质见表6-4。可以看到Al-Mg合金、Cu-Zn合金和Fe-Mn合金中的Mg、Zn和Mn三种元素是极易挥发的。

表6-4 常见元素的物理性质

注:1atm=1.01×105Pa,下同。

另一方面,由于阴极清理作用,还可以打碎熔池表面及其近旁的氧化膜(FeO和Al2O3等),在高能密度的斑点热作用下,氧化膜可以被熔化和蒸发,所以又提高了焊缝金属的纯度。

2)氩气纯度的影响。氩气在空气中含量为0.93%(体积分数),见表6-5,氩气是制氧的副产品。制取过程为把空气压缩并冷却至液态,然后蒸发。氮的沸点最低(-195.8℃),最先蒸发。接着氩蒸发,剩余部分为液态氧。这时得到的氩气纯度不高,一般称为粗氩,不宜用于焊接。为了供焊接使用,还应将粗氩提纯到99.9%(体积分数)以上。

表6-5 空气的组成及其沸点

氩气的纯度总是有限的,其中含有的杂质主要有氧、氮和水分。这些气体将会分解,甚至溶解到液态金属中,并与金属发生冶金反应,如式(6-2)~式(6-5)等。结果可能引起合金元素的烧损、夹渣和气孔等。其反应生成物一般都是呈褐色粉末附着在焊枪喷嘴上和焊缝及其近旁。

2H2O=2H2+O2 (6-2)

4Al+3O2=2Al2O3 (6-3)

2Mg+O2=2MgO (6-4)

4Fe+3O2=2Fe2O3 (6-5)

图6-4 Ar混合比与合金元素过渡系数的关系

C0.07%,Mn1.13%,Si0.65%

Cr1.42% Mo0.60%(质量分数)

焊接不锈钢、合金钢和低碳钢等黑色金属时,为了改善焊缝成形及焊接质量,一般都不用纯氩气作为保护气体。焊接不锈钢时,使用Ar+O21%~2%(体积分数)和Ar+CO2等混合气体。焊接低碳钢和低合金钢时,使用Ar+CO215%~20%(体积分数)的混合气体。显然,这些保护气体都有一定的氧化性,都能在不同的程度上烧损合金元素。以Ar+CO2混和气体为例,当改变CO2气体的混合比时,合金元素的过渡系数随着变化。当CO2含量增加时,合金元素的烧损也增加,也就是减少了合金元素的过渡系数(见图6-4)。不同合金元素的烧损程度是不一样的,如与氧亲和力较强的锆、钛和铝等合金元素的烧损量更大,过渡系数仅为10%~20%;Si和Mn等合金元素的烧损量略小些,其过渡系数在纯CO2时仅为40%~60%,而在纯氩时较高,为80%~90%。对于Cr和Mo等烧损较少,不论CO2的混和比为多少,它们的过渡系数均在90%以上。合金元素的烧损直接影响焊缝金属的含氧量及力学性能。随着CO2含量的增加,不论热输入的大小,焊缝金属的抗拉强度都呈下降趋势(见图6-5)。为了补偿合金元素的烧损,通常都应根据合金元素过渡系数的不同,向焊丝中加入一些与氧亲和力大的脱氧元素,如Si、Mn、Al、Zr和Ti等。

焊缝金属的含氧量随着混合气体中CO2含量的增加而增加,如图6-6所示。它们在焊缝金属中以金属氧化物夹渣形式存在,因此严重地影响焊缝的韧性,如图6-7所示。由图6-7b可见,Ar+CO2混合气体中,φ(CO2)较小时(<30%),韧性最好;当混合气体中φ(CO2)超过30%时,随着CO2含量的增加,冲击韧性下降。同时,试验温度越低,则冲击韧性越低。

图6-5 熔敷金属的抗拉强度与CO2混合比的关系

图6-6 CO2混合比与熔敷金属中含氧量的关系

用Ar+CO2混合气体焊接不锈钢时,常常引起增碳。因为在电弧热作用下,CO2气体要分解成CO和O,生成的CO是碳化剂,使奥氏体增碳。这将破坏焊缝抗晶间腐蚀的能力。所以Ar+CO2混合气体不宜用于焊接对耐蚀性要求较高的不锈钢材料。这时应采用Ar+O2混合气体保护焊。

混和气体除影响合金元素的烧损外,还影响焊缝的致密性。氩气中含有的水分对铝合金产生的气孔的敏感性影响极大,如图6-8所示。当露点低于-40℃时,气孔急剧减小,但当露点高于-40℃时,气孔将呈指数曲线关系增加。为了减小氢气孔的数量,在Ar中加入一些氧化性气体是十分有利的,如果焊接铝合金时,可以在氩气中混入体积分数1%左右的氧气。这不但能提高焊接过程稳定性,而且还能明显地减小气孔数量。这时氧能减少铝合金生成气孔的倾向。因为氧能与氢结合生成不溶于液体金属的氢氧根而逸散到空间,于是减少了焊缝中的含氢量。

图6-7 熔敷金属的吸收能量与Ar+CO2混合比的关系(https://www.xing528.com)

a)CO2为主的混合气体时的吸收能量 b)Ar+CO2不同配比时的吸收能量(焊丝ER50-3)

同样在焊接钢材时加入氧化性气体对消除气孔也有明显的影响。此外,还能降低焊缝接头的含氢量,所以有利于改善高强钢抗冷裂纹的能力,可以认为含有氧化性气体的混合气体保护焊是一种低氢型的焊接方法。

3)清理质量不好。焊前仔细清理焊丝工作表面,以便去除油污、水分和清除氧化膜等。如果清理不好,这些脏物将进入到电弧气氛和熔池中,而引起合金元素烧损,产生气孔和夹渣等缺陷。

图6-8 保护气体的露点对气孔倾向的影响

○—焊接速度1m/min △—焊接速度0.63m/min

通常黑色金属较容易清理,只需在焊前去掉油和锈,而铝合金较难清理,因为铝合金化学性质十分活泼,即使经过仔细清理(包括化学法和机械法去除氧化膜),纯净的铝合金表面还能生成新的氧化物(Al2O3和MgO等)和吸收水分,这就使得气孔的敏感性增加。所以铝焊件进行清理后,必须在2~3h内焊接,最多不能超过24h。而焊丝清理后,最好放在150~200℃的烘箱中保存,随用随取。

4)工艺因素的影响。工艺因素对冶金过程的影响主要反映在对冶金反应条件的影响。通常工艺因素是指焊接参数、焊枪及其他工艺条件。

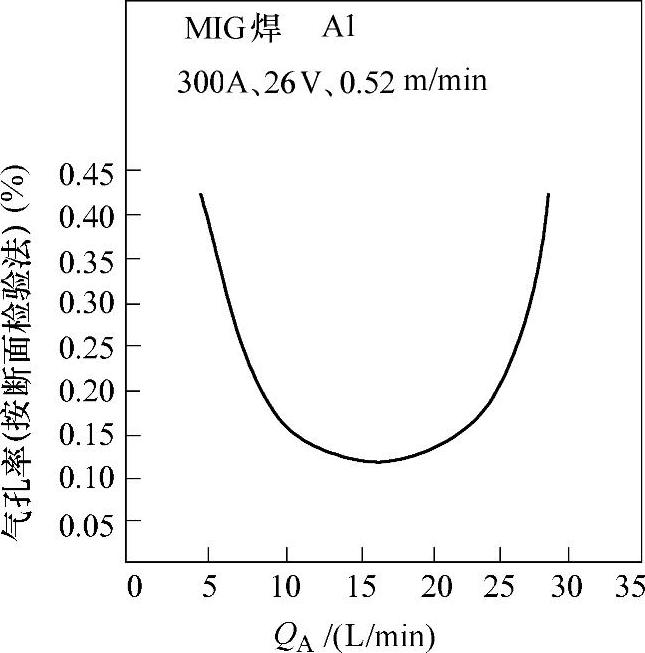

焊接参数主要包括焊接电流、电弧电压和焊接速度。它们对熔滴过渡和熔池结晶条件有重要的影响。对铝合金来说,主要影响产生气孔的敏感性。电弧电压对气孔的影响很大,如图6-9所示。随电弧电压的增加,气孔数量也增加。而随焊接电流的增加,气孔数量却减少。焊接速度的影响如图6-10所示,可见随焊接速度的提高,气孔数量增加。但当焊接速度高达1m/min以上时,有些资料表明,气孔数量反而减少。这可能是因为结晶速度太大,气孔难以成核,不能形成气孔。当结晶速度稍慢时,溶解气体可以全部逸出,气孔的倾向也减小。但在实际生产中,从焊接性和操作方面考虑,都不采用上述的极端焊接速度,而是采用中间的容易产生气孔的焊接参数。所以还应从其他方面采取措施。实践表明,清根是减少气孔的有效措施,如图6-10所示。保护气体流量对气孔数量的影响也很大,它随焊接参数,特别是随焊接速度而改变,如图6-11所示,在15~20L/min的气体流量范围内气孔数量最小,超过或低于这一流量时气孔反而增多。

图6-9 焊接电流和电弧电压与气孔数量的关系

图6-10 焊接速度与气孔数量的关系

○—未清根 ●—清根

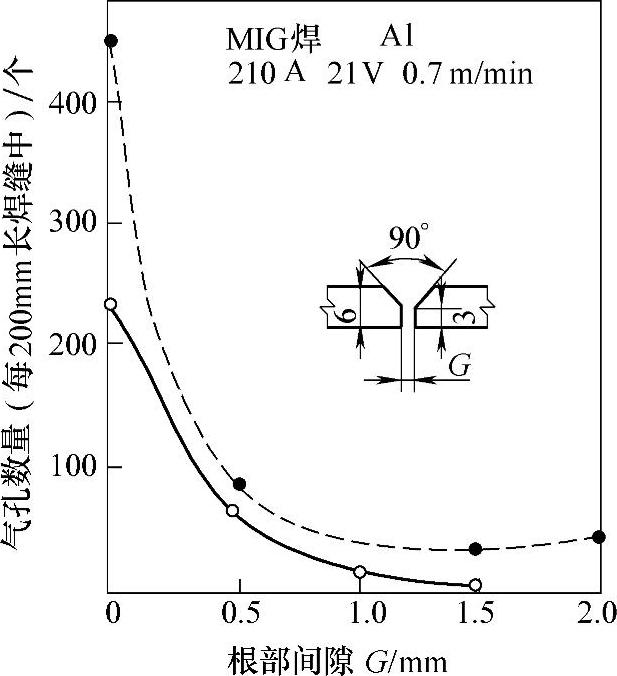

焊接位置、坡口形式和根部间隙等的影响规律很明显,横焊和仰焊比平焊易产生气孔。此外,根部间隙大些,产生的气孔数量少些,如图6-12所示。用多层焊时产生气孔的倾向大于单道焊时。

焊接黑色金属时,由于保护气体都有一定的氧化性,所以焊接参数的影响与上述铝合金情况不同。这时熔滴在焊接高温下作用的时间越长,那么冶金反应(主要是氧化作用)也越强烈,所以电流较小或电压较高时都能增加熔滴在电弧空间停留的时间,于是也就增加了合金元素的烧损。

图6-11 保护气体流量与气孔率的关系

图6-12 焊接位置与根部间隙对气孔倾向的影响

○—平焊 ●—横焊

在MIG/MAG焊时,一般都采用喷射过渡形式,这时电弧对气体保护作用具有如下特点:

①电弧的高速等离子流将吸入大量气体。如果吸入空气,将破坏保护。

②电弧功率大,对保护气流的热扰动作用强。

③熔池体积大,要求有效保护区(包括熔池及其附近区域)也大。

为了实现可靠的保护,通常是增加喷嘴孔径和气体流量以及设计合理的焊枪结构。

5)周围环境的影响。主要指空气流动与空气湿度的影响。MIG焊时氩气的压力很小(约为5MPa),氩气流量也不高,所以焊接工作地有风时极易破坏保护效果,而卷入空气。在焊缝金属中的含氮量[N]增加时,韧性下降。为此有人提出了工作场地的风速不得大于1.5m/s。

空气湿度较大时,将增加电弧气氛中的氢和氧的分压,同时也增加熔池金属中扩散氢的含量。所以当空气湿度大于85%时,就急剧地增加产生气孔的可能性。尤其在焊接纯铝和铝镁合金时更为敏感。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。