CO2焊时除了上述大量使用的典型焊接方法外,还衍生出许多种特殊的方法,如CO2电弧点焊、气电立焊和药芯焊丝CO2焊等,因工艺特点不同,都有其应用领域,它们扩大了CO2焊的应用范围。

1.CO2电弧点焊

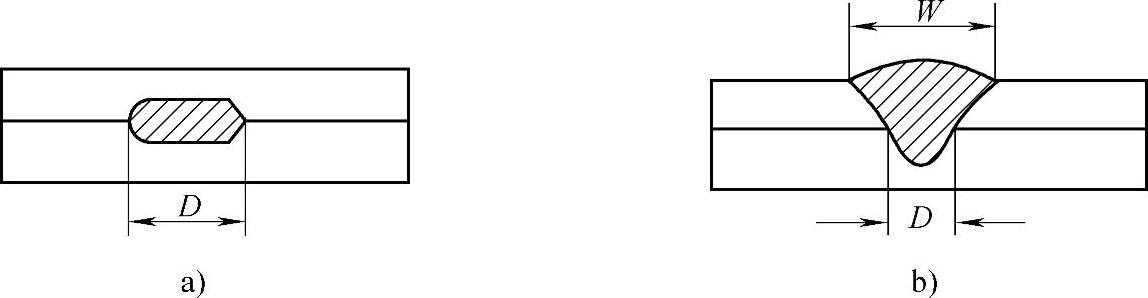

CO2电弧点焊是利用一个或多个焊点连接两搭接构件,从单面进行点焊的方法。CO2电弧点焊是通过电弧熔透上板,并熔化下板的一部分厚度形成熔池和焊缝,如图5-94所示。CO2电弧点焊与电阻点焊比较有如下特点:

图5-94 CO2电弧点焊与电阻点焊焊缝形态的比较

a)电阻点焊 b)CO2电弧点焊

1)焊接设备简单,电源功率小,无需特殊加压装置。

2)焊点距离及板厚不受限制。

3)耐锈能力强,对焊件表面质量要求不高。

4)焊接质量好,焊点强度比电阻点焊高。

CO2电弧点焊设备与一般CO2电弧焊设备类似,也是由电源、送丝机、控制箱及供气系统等组成。不同的是:

1)由于点焊时需要频繁引弧。为了保证引弧可靠,设备需要有可靠的引弧措施,如慢送丝配合大电流脉冲等。

2)应能精确控制电弧点焊时间及焊丝回烧时间。焊丝回烧时间一般控制在0.1s以下。

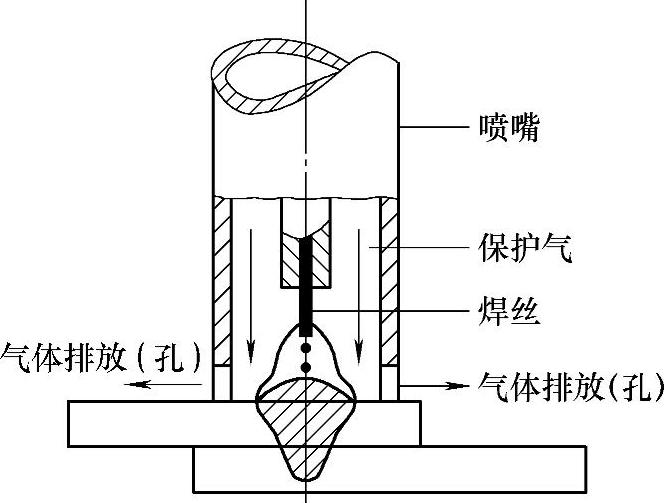

3)CO2点焊焊枪应安装一个支撑喷嘴,其端面形状与焊件表面的形状相符,以便在焊接时能将焊枪垂直压紧焊件表面上,同时在喷嘴端头还应留出气体逸出通道,保证焊点形成质量,如图5-95所示。

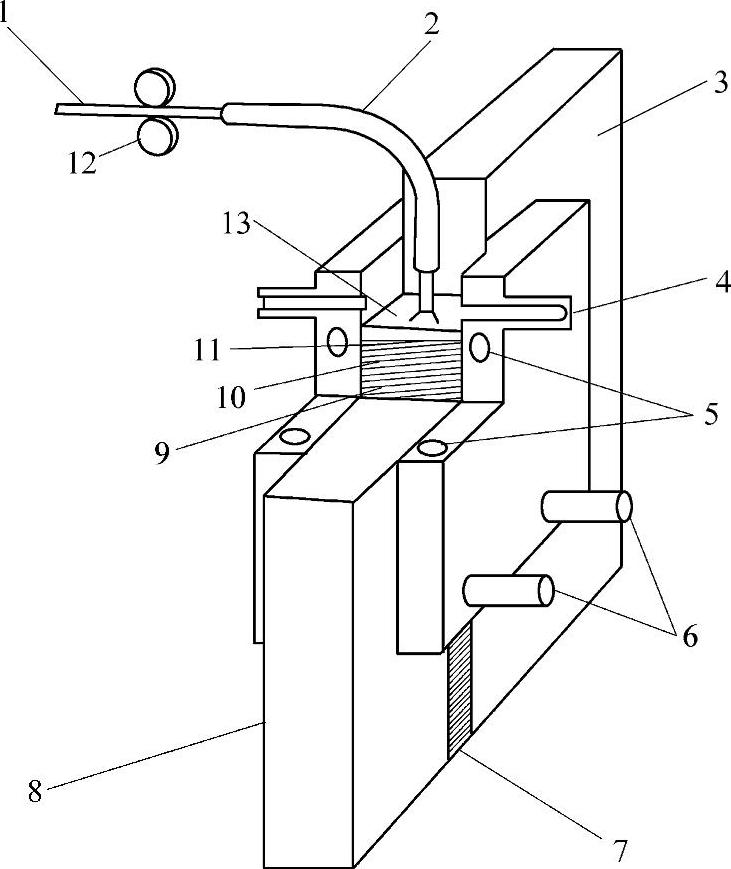

图5-95 CO2电弧点焊原理示意图

气体保护电弧点焊的操作过程应该这样进行,首先将待焊焊件装配好。并置于合适的焊接位置。随后将焊枪压在接头上,保证焊枪不动,焊接开始,先按下焊接开关,通保护气,同时通电和送气,引燃电弧。经预定的焊接时间,形成焊缝。焊接结束,先停丝,再停电、延时停气。这样就完成了一个焊点的全过程。

焊接参数是影响焊接质量的重要因素。气体保护电弧点焊的主要焊接参数有三个:焊接电流、电弧电压和燃弧时间。

1)焊接电流:电流对熔深影响最大。熔深随电流增加而增大(电流与送丝速度成正比)。增大熔深通常将使板材界面的焊缝直径增加。

2)电弧电压:电弧电压对点焊缝的形状影响最大。通常,在焊接电流保持不变时,随着电弧电压的提高而增加熔化区的直径。然而,却轻微地减少余高和熔深。电弧电压不足可以在余高的中心处形成凹陷并且在焊缝边缘产生未熔合。电弧电压太高,就可能出现严重的飞溅。

3)焊接时间:焊接时间对熔深和板材界面上的焊缝尺寸有重要影响。随着焊接时间增加熔深和直径都增大,同时点焊缝的余高也增大。

焊接时间是一个极易受干扰的参数,如引弧成功率对焊接时间影响极大。为保证时间准确常常监测电弧电压,当电弧电压达到预定值后,才开始对焊接时间进行计时。

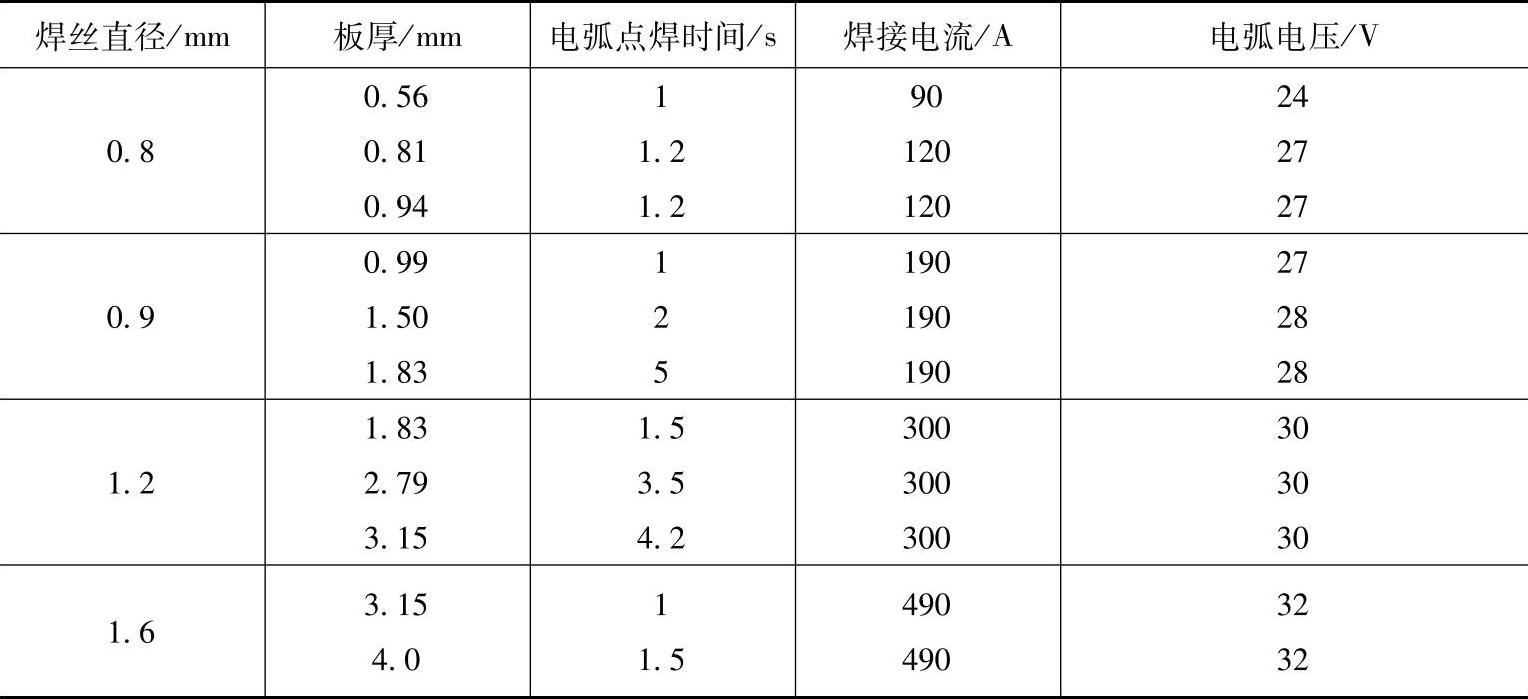

气体保护电弧点焊的焊接参数互相依赖性很强,往往改变一个参数就要求改变其他一个或几个参数。具体应用中焊接参数的设置要求通过试验来确定。推荐焊接参数值列表于5-38。

表5-38 碳钢CO2点焊焊接参数的推荐值(熔核直径为6.4mm)

(https://www.xing528.com)

(https://www.xing528.com)

熔化极气体保护点焊适应于所有可用于气体保护焊焊接的材料,如低碳钢和低合金钢等金属。保护气体喷嘴的结构稍加改进,便可适用于很多焊接接头形式,包括搭接接头、角接头和塞焊等。当上面的零件厚度小于或等于下面的零件,可在搭接接头中采用熔透技术。如果上面的零件必须比下面的零件厚,则应采用塞焊。塞焊时常见缺陷是未熔合,所以应特别注意上板侧壁的焊透问题。还要注意上下两板的界面间隙不应过大,当间隙为1.6mm或上板厚度的一半时,往往会使焊缝沉到上板表面以下,而影响抗剪强度。

电弧点焊的焊缝位置,在上板厚度为1.3mm的板上可以进行立焊和仰焊。要进行全位置焊,一般必须采用短路过渡。较厚材料点焊通常只限于平焊位置,因为重力对熔池有影响。

2.气电立焊

气电立焊是一种熔化极气体保护焊的方法。在厚板立焊位置焊接,采用滑块使熔化金属强迫成形。常采用CO2或Ar作为保护气体,也可以用Ar+CO2混合气体作为保护气体,在用自保护焊丝时可不加保护气。

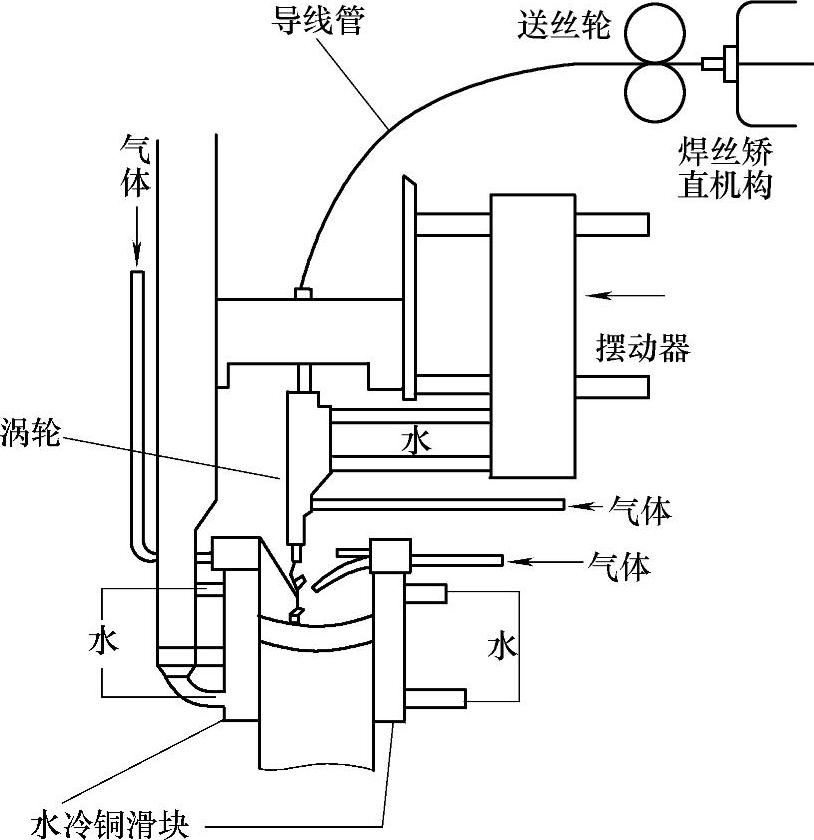

气电立焊的操作原理是将实心或药芯焊丝向下送入由板材坡口和两个水冷模块形成的凹槽中,在焊丝与母材金属之间形成电弧,该电弧加热和熔化金属,随后流向电弧下的熔池中,并凝固成焊缝金属。在厚壁焊件中为均匀地分布电弧热量和熔敷焊缝金属,焊丝可沿接头整个厚度横向摆动。随着焊接空间的逐渐填充,水冷模块将随焊机机头向上移动。可见,虽然焊缝的轴线和行走方向是垂直的,但实际上焊接电弧仍是平焊位置。

气电立焊工艺根据焊丝种类的不同,可分为实心焊丝气电立焊和药芯焊丝气电立焊,如图5-96、5-97所示。实心焊丝情况,通常是向焊接处送一根焊丝,只有在厚壁焊件时才送两根丝。焊丝通过焊枪送进。保护气体通常采用CO2或(Ar+CO2)混合气体,以保护熔池金属和焊接电弧不受空气污染。这与普通的熔化极气体保护焊方法类似。

实心焊丝气电立焊可用于焊接厚度范围为10~100mm的板材。但其常用范围是13~75mm。

药芯焊丝的情况与实心焊丝类似,不同的是在焊接熔池的顶部会形成薄薄的一层熔渣。对于一般药芯焊丝应采用相应的气体保护,而对于自保护焊丝不需要外加气体保护。

图5-96 实心焊丝气电立焊

气电立焊通常用于较厚的低碳钢和低合金钢,也可用于奥氏体不锈钢和其他金属合金。这种方法大多用于制造船舶、钢结构及压力容器。

气电立焊设备主要由焊接电源、焊枪、水冷滑块、送丝机构、焊丝摆动机构和供气系统等装置组成。除焊接电源外,其余部分都组装在一起。

气电立焊与普通熔化极气体保护焊一样,采用直流电源、反极性接法。也可采用陡降特性电源,还可以采用平特性电源。当采用陡降特性时,可以通过电弧电压反馈来控制行走机构,当电弧电压降到设定值以下时,行走机构自动提升,直到恢复电压为止,以保持焊丝伸出长度不变。而采用平特性电源时,可以采用手动控制或利用检测熔池上升高度来控制行走机构自动提升。

因焊缝较长,往往需要长时间连续工作。所以电源负载持续率为100%,额定电流为750~1000A。

焊接设备的其他部分如下:

1)送丝机构:常采用推丝方式送丝。送丝机构安装在行走机构上,由焊丝盘、送丝轮、矫直机构及送丝软管组成。焊丝伸出长度较大,一般为38mm以上。所以要求矫直机构应保证焊丝平直。

图5-97 药芯焊丝气电立焊

1—药芯焊丝 2—焊枪 3—母材1 4—保护气体 5—循环水 6—水管接头 7—焊缝 8—母材2 9—凝固的金属 10—正在凝固的焊缝金属 11—熔融焊缝金属 12—送丝轮 13—熔渣

2)水冷滑块和气罩:水冷滑块常常做成凹形,使每侧形成适当的余高。同时为保证良好的气体保护效果,保护气体除从焊枪喷嘴流出外,在水冷滑块上还安装气罩,它能提供一定流量的辅助保护气体。

3)焊枪与摆动:气电立焊采用的焊枪与普通熔化极气体保护焊采用的焊枪的主要区别在于焊枪的喷嘴必须能进入板材之间的窄间隙内,并且能在两个滑块之间做横向摆动。因此,对焊枪尺寸有一定限制。

当板材较厚时,为了保证两侧金属均匀熔化,焊枪需在熔池上方做横向摆动。通常摆动速度不变,而在两端的停留时间可调。板厚度小于30mm时,一般不需要做横向摆动。

气电立焊的焊接参数对焊接的影响如下:

气电立焊的熔深是指对接接头侧面母材的熔入深度。通常熔深随焊接电流的增加(或送丝速度的增加)而减小,即焊缝宽度减小。同时焊接电流增加,则送丝速度、熔敷速度和接头填充速度(即焊接速度)将提高。焊接电流通常在750~1000A范围内。随着电弧电压的增高,熔深增大,而焊缝宽度增加。电弧电压通常是在30~55V之间。焊接速度的控制随采用平特性或陡降特性电源而有所不同。焊丝伸出长度为38~40mm,因此焊丝熔化速度较高。板材厚度大于30mm的焊件一般要做横向摆动,摆动速度为7~8mm/s。导电嘴在距每侧冷却滑块约10mm处停留,停留时间在1~3s之间,以抵消水冷滑块对金属的冷却作用,使焊缝表面完全熔合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。