药芯焊丝电弧焊因其焊接效率高、焊缝成形美观和焊接质量好、抗风能力强,适合野外施工;可以连续送丝,适合于机械化和自动化;综合成本低,经济效益显著。所以近几年来,我国在造船行业、管道建设和钢结构等领域广泛使用药芯焊丝电弧焊工艺。下面重点介绍管道和造船方面的应用示例。

1.管道焊接

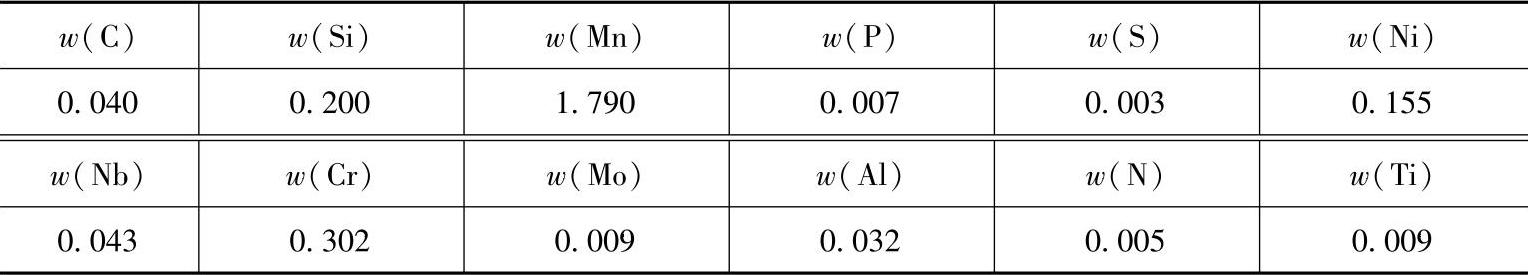

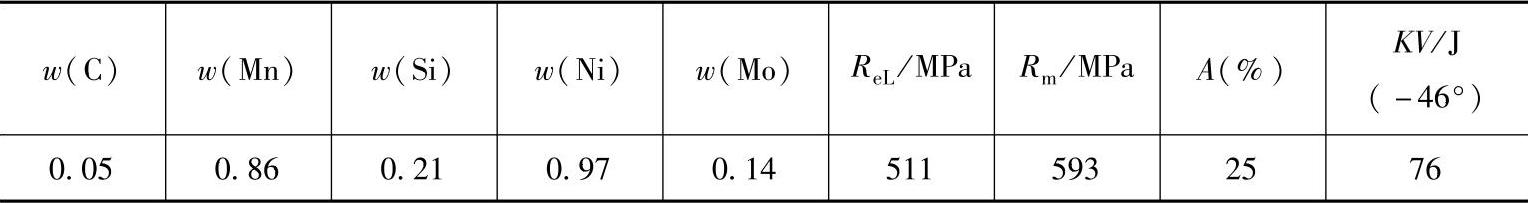

(1)管材及焊前准备 管材为API5LX80钢,其成分见表5-32。管材的力学性能见表5-33。管材尺寸为φ1219mm、壁厚为18.4mm。

表5-32 X80钢管的化学成分 (质量分数,%)

表5-33 X80钢管的力学性能

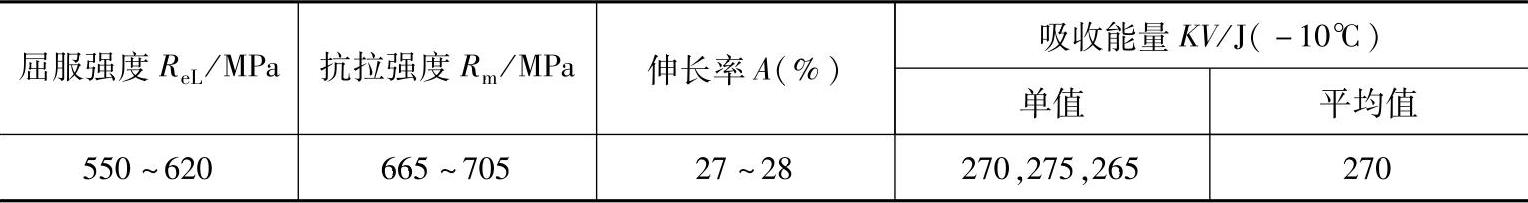

焊管的接头形式为对接接头,工件的坡口尺寸和角度如图5-90所示,坡口为双V形,钝边为1.0~1.5mm,间隙为2.5~3.5mm。根部V形坡口为60°,上部坡口为20°。

(2)焊接方法、设备及焊接材料 打底焊采用金属粉芯焊丝和RMD半自动焊。这种方法有如下特点:

1)电弧柔和,焊缝成形好。打底焊焊缝的背面焊缝余高均匀,平坦,而正面焊缝成形平坦和光滑。

2)对错边的适应性较强,即使错边较大,也不产生咬边和未熔合。

3)电弧能量较大且柔和,在多种干扰条件下,如焊丝伸出长度较大、错边量较大和间隙较大等因素时,都能充分地获得根部熔透和良好成形。

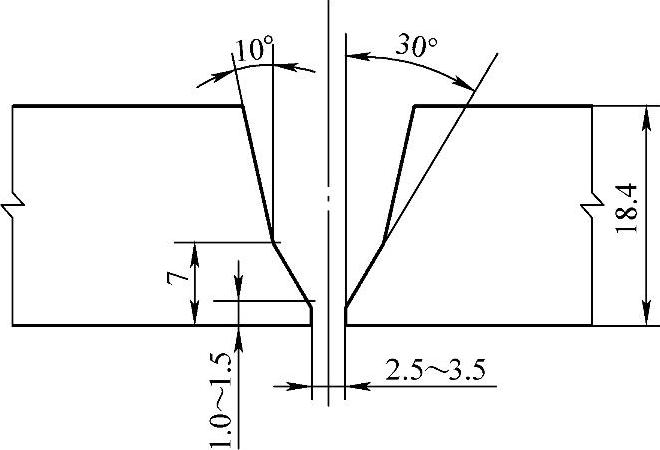

RMD法是美国Miller公司的专利技术。由Miller公司生产的具有RMD功能的焊机是PipePro450RFC电源+PipePro 12RC送丝机+Q3010焊枪;RMD技术的熔滴过渡过程如图5-91所示。

a)润湿阶段:短路后熔滴金属向熔池铺展。

b)形成缩颈:随着焊接电流增加,在焊丝与熔滴之间形成缩颈。

c)熔滴分离:焊接电流缓慢增加,缩颈细化形成小桥,直至破断分离。

d)再引燃电弧:熔滴分离后,焊接电流迅速降低,同时在小焊接电流时引燃电弧。

图5-90 工件的坡口尺寸及角度

e)脉冲电流:施加脉冲电流熔化焊丝和形成一个球滴。

f)基值电流:在焊丝端头形成球滴后,降低电流熔滴整形,同时熔池镇定。

g)预短路阶段:再降低电流,强迫熔滴短路。

图5-91 RMD技术的熔滴过渡过程

以后重复上述过程。

可以看出,脉冲峰值的大小与宽度,表现出能向电弧提供确定的能量,以便防止未熔合。而基值电流和预短路电流是为了减少电弧的搅动作用,使熔池平稳。

焊接材料选用金属粉芯焊丝E80C-Ni1,其成分和力学性能见表5-34。

表5-34 E80C-Ni1的化学成分和力学性能

注:保护气体为φ(Ar)75%+φ(CO2)25%。

填充与盖面焊的设备为具有平特性的直流焊接电源与相应的送丝机。(https://www.xing528.com)

(3)装配 管子水平固定,两根管对接,使用内对口器组对焊口,注意相邻管的制管焊缝在对口处应错开,距离不小于100mm。对接坡口的错边不大于管壁厚的1/8,且小于3mm。对口间隙2.0~3.5mm。

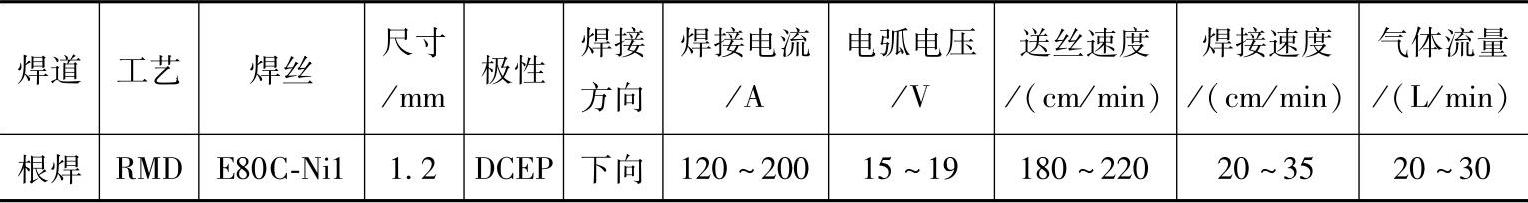

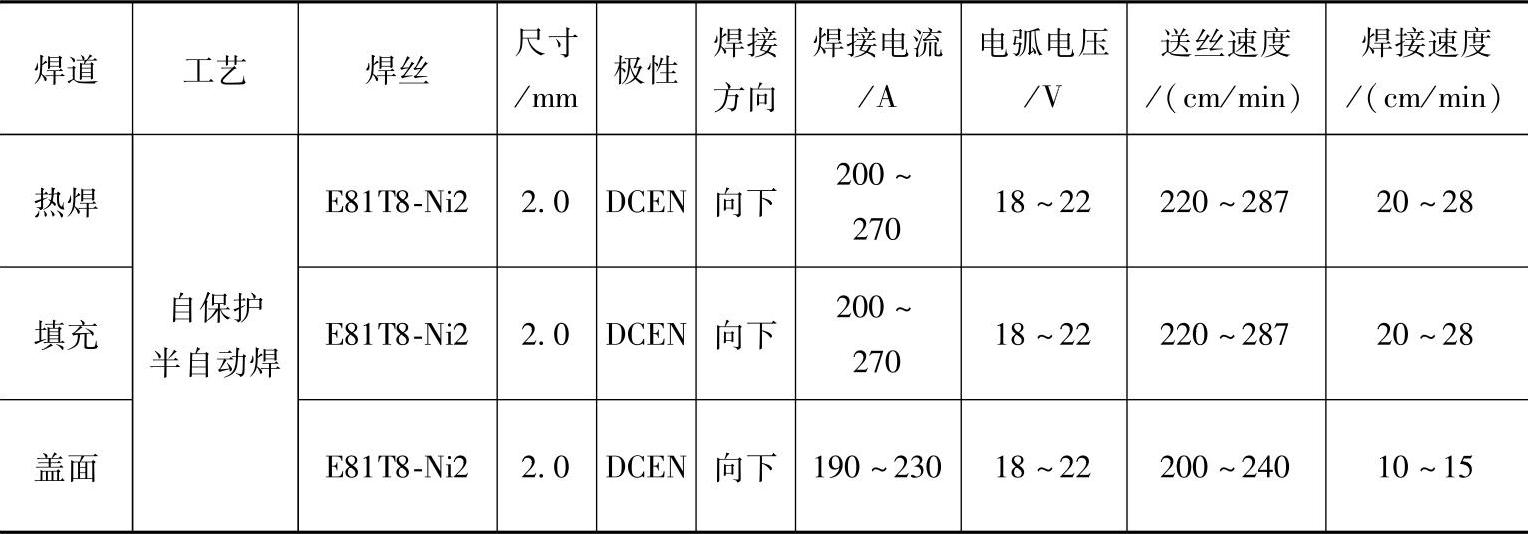

(4)焊接参数 打底焊采用RMD气体保护半自动焊,热焊、填充层、盖面层均采用自保护药芯焊丝半自动焊。焊接参数分别见表5-35和表5-36。各种焊缝的层数为打底焊1层,填充焊4层,盖面焊1层。

表5-35 打底焊焊接参数

注:保护气体φ(Ar)75%+φ(CO2)25%。

表5-36 填充层和盖面层的焊接参数

(5)操作要点

1)首先确认施工环境是否合适。施工环境应满足如下条件:

温度:≥5℃。

湿度:≤90%RH。

风速:熔化极气体保护电弧焊≤2m/s;自保护药芯焊丝电弧焊≤3m/s。

2)管子预热及层间温度。为防止产生裂纹,焊接高强度钢管时应采取预热和层间保温措施。预热温度为100~200℃。加热宽度为坡口两侧各50mm。层间温度为60~150℃。

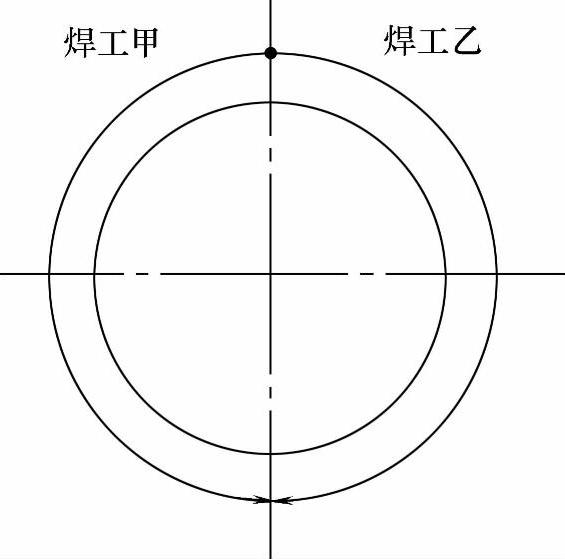

3)由于管径较大,为减少受热不均匀所引起的应力,每层焊道均由两名焊工对称施焊。施焊顺序如图5-92所示。

4)焊枪角度。在焊接过程中,保持正确的焊枪角度有利于保持焊接过程和焊接质量的稳定。在进行药芯焊丝焊接时,焊枪与钢管中心轴线之间的夹角应保持在45°~60°,并向后倾斜。当角度过大时,则会增加熔深,角度过小则会减小熔深。

图5-92 施焊方向及顺序

5)打底焊道焊缝厚度控制在4mm左右,这样可以减少自保护药芯焊丝半自动热焊时产生烧穿或烧熔缺陷的可能。

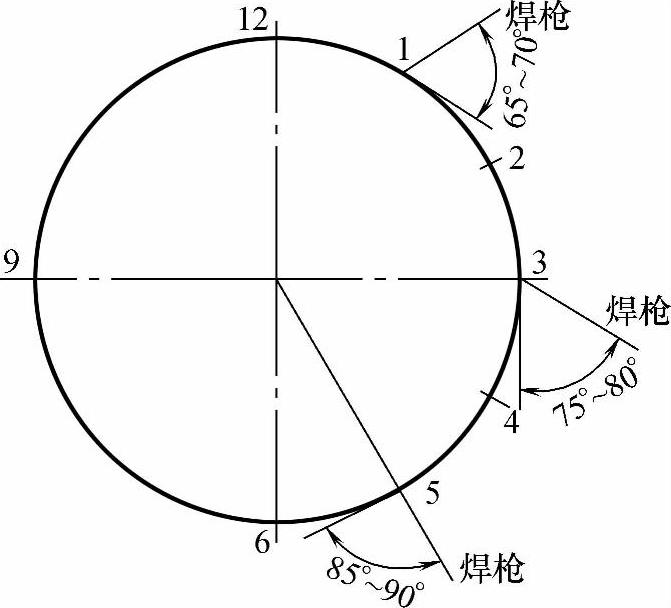

6)根焊运弧方式可根据根部间隙大小采用直线形或小月牙形摆动,以保证坡口两侧熔合良好。12点~2点钟位置焊枪倾角(焊枪与管切线夹角)保持在65°~70°,2点~4点钟位置焊枪倾角保持在75°~80°为宜,4点~6点钟位置焊枪基本与管壁垂直,焊枪倾角为85°~90°。各部位焊枪角度如图5-93所示。

7)打底焊层结束后除过高接头外,其余焊缝无需打磨即可进行热焊层的焊接。在保证坡口两侧熔合良好的情况下,通常在进行热焊道焊接时不需摆动或作较小的“之”字形摆动,控制好伸出长度和各项焊接参数。打底焊与热焊的时间间隔不要太长,以小于5min为宜,层间温度不低于100℃。

8)填充焊时各层焊缝不能过厚、过高,切忌硬性获得较厚焊道,在焊盖面层前一层的填充焊时以填充厚度略低于母材表面(0.5mm)为宜,填充焊时应根据坡口情况作适当的横向运动,以避免产生过凸焊道。在保证坡口两侧熔合良好的同时尽量避免烧坏母材坡口边缘,以便给盖面焊打下基础,保证盖面焊缝质量。

9)自保护药芯焊丝半自动焊时,每层施焊完毕后必须用角向磨光机和电动钢丝刷将焊缝表面的附着物清理干净,同时打磨过高的焊道,以避免产生夹渣等缺陷,因它能降低焊缝的有效承载面。

10)考虑到焊缝两侧立焊位置熔池金属在重力作用下流淌严重,在进行盖面层的焊接前,可根据实际情况,在两侧3点钟和9点钟位置(即立焊)适当补焊,以使盖面焊缝成形饱满,保证盖面焊缝的质量。

(6)焊接检验 试件依照Q/CNPC 110—2005《X80管线钢管线路焊接施工及验收规范》标准进行RT射线探伤和力学性能试验。

焊后48h对试件进行100%RT射线探伤,合格后进行力学性能试验,力学性能试验结果见表5-37。

图5-93 各部位焊枪角度

表5-37 焊接试件力学性能试验结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。