焊接参数主要包括焊丝直径、焊接电流、电弧电压、焊接速度、气体流量和电流极性等。这些焊接参数对焊丝加热和熔化以及焊缝成形都有很大的影响。

1.焊丝直径

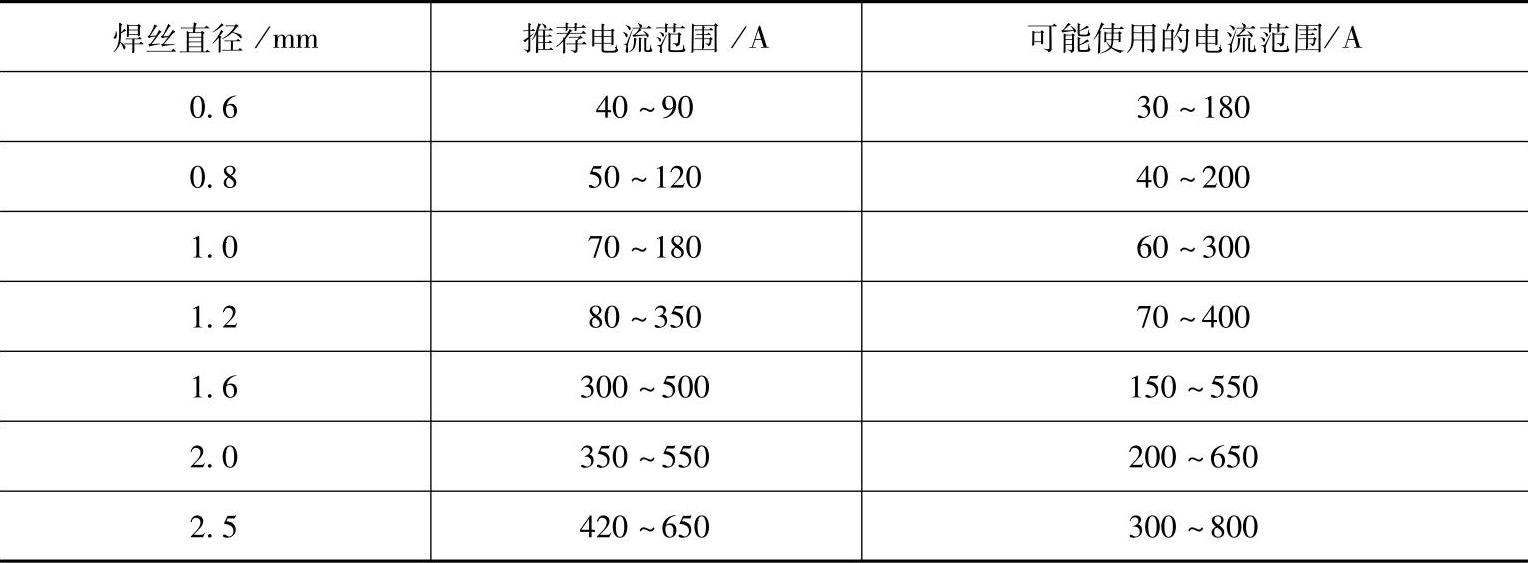

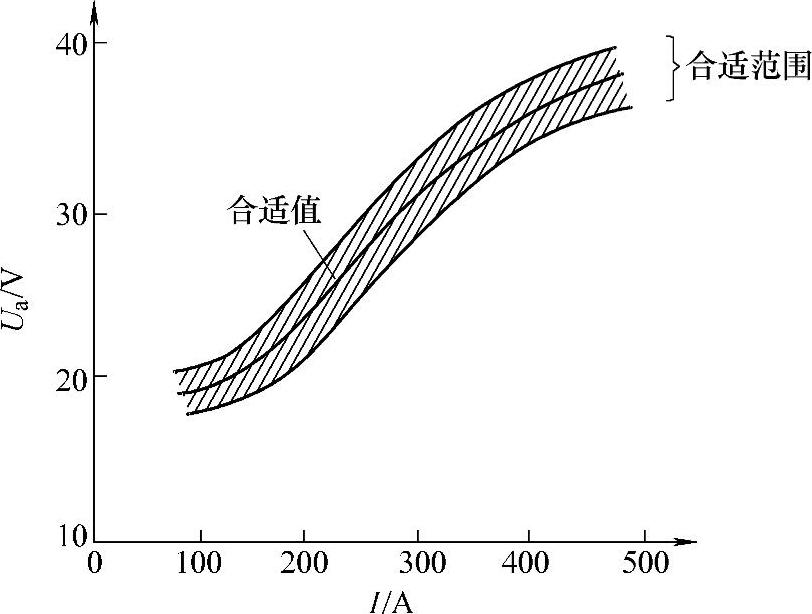

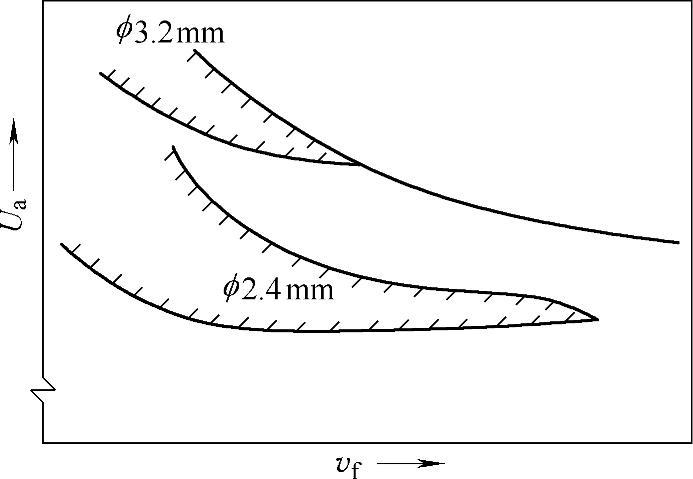

根据焊件的情况,首先应选择合适直径的焊丝。各种直径的焊丝都有其适用的电流范围。细焊丝用于较小的电流,而粗焊丝用于较大的电流,见表5-25,各种直径焊丝适宜的焊接电流和电弧电压区间如图5-64所示。从图5-64中可见,小于φ1.2mm的细丝主要的熔滴过渡形式为短路过渡,适用于薄板、打底焊和全位置焊。大于φ1.2mm的粗焊丝主要的熔滴过渡形式为潜弧射滴过渡,适用于厚板和填充焊缝。

表5-25 焊丝直径与焊接电流范围

图5-64 CO2焊焊丝直径与焊接参数区间的关系

2.焊接电流

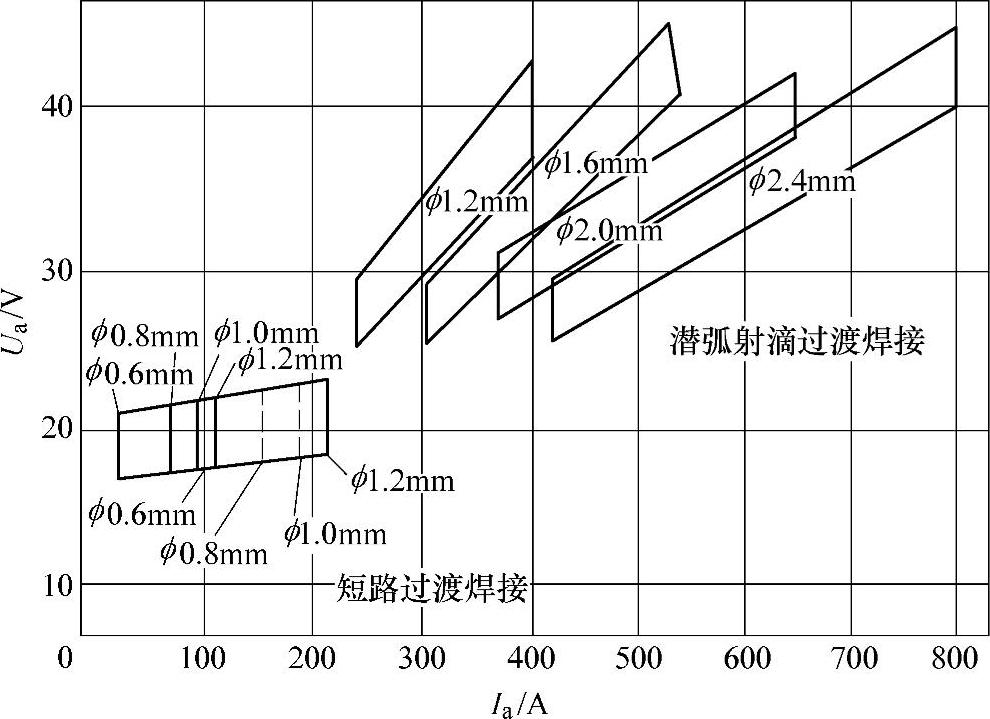

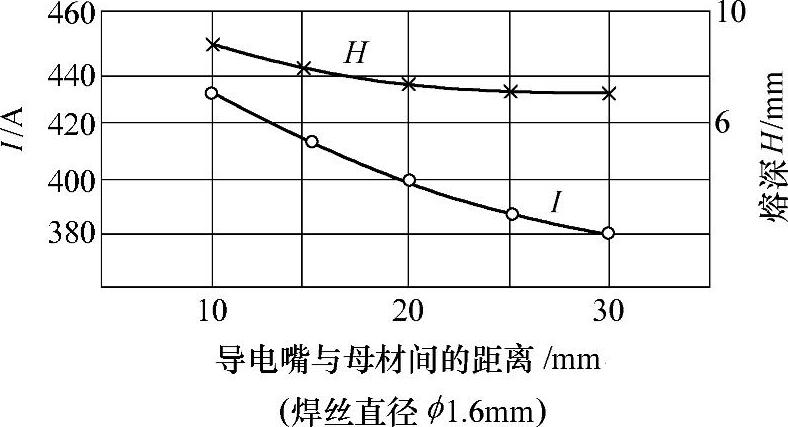

焊接电流是重要的焊接参数,电流大小主要决定于送丝速度,如图5-65所示。可见随着送丝速度的增加,焊接电流也增加,大致成比例关系。另外焊接电流大小还与焊丝伸出长度、焊丝直径和电流极性等有关。从图5-65可见,导电嘴与母材间距离的增加时,焊丝伸出长度也增加,当焊丝熔化速度不变时,焊接电流却减小。这是由于焊丝伸出长度上的电阻热影响的结果。

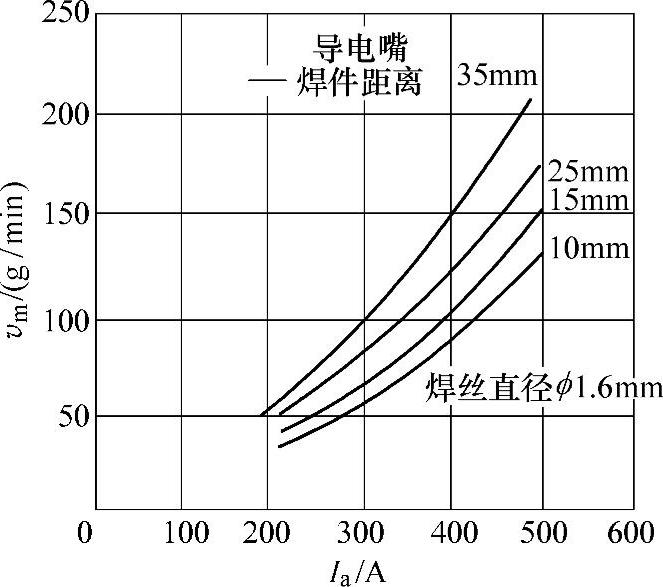

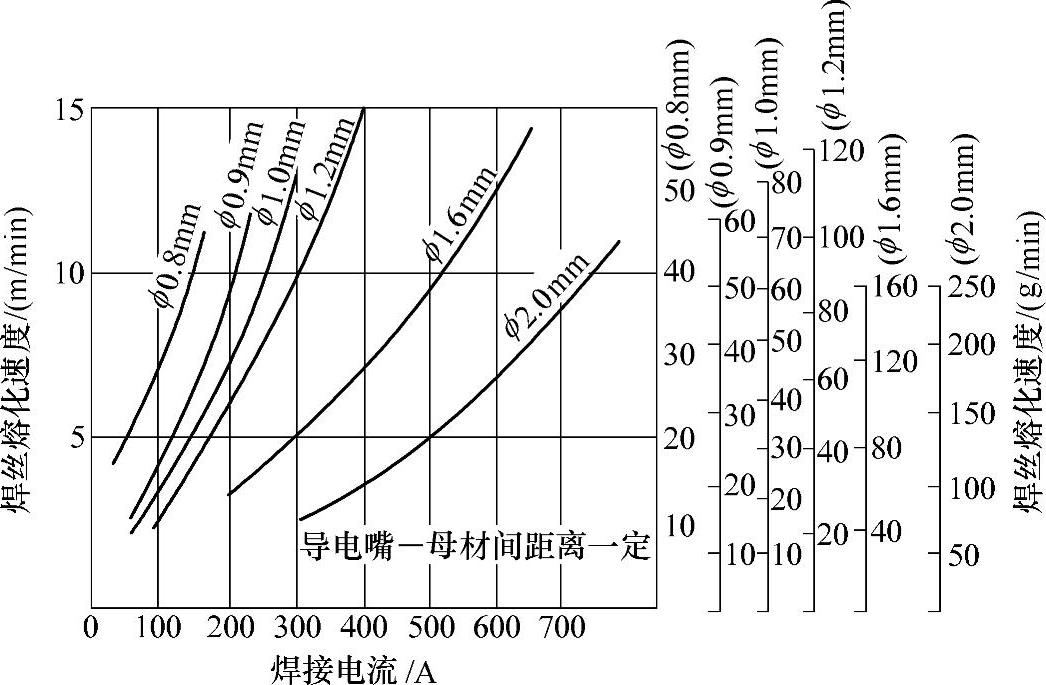

焊接电流主要影响焊丝的熔化和母材的熔深。图5-66为不同焊丝直径时焊接电流与焊丝熔化速度的关系和焊接电流与单位时间内焊丝熔化质量的关系。可见随着焊接电流的增加,焊丝熔化速度大致按比例增加。

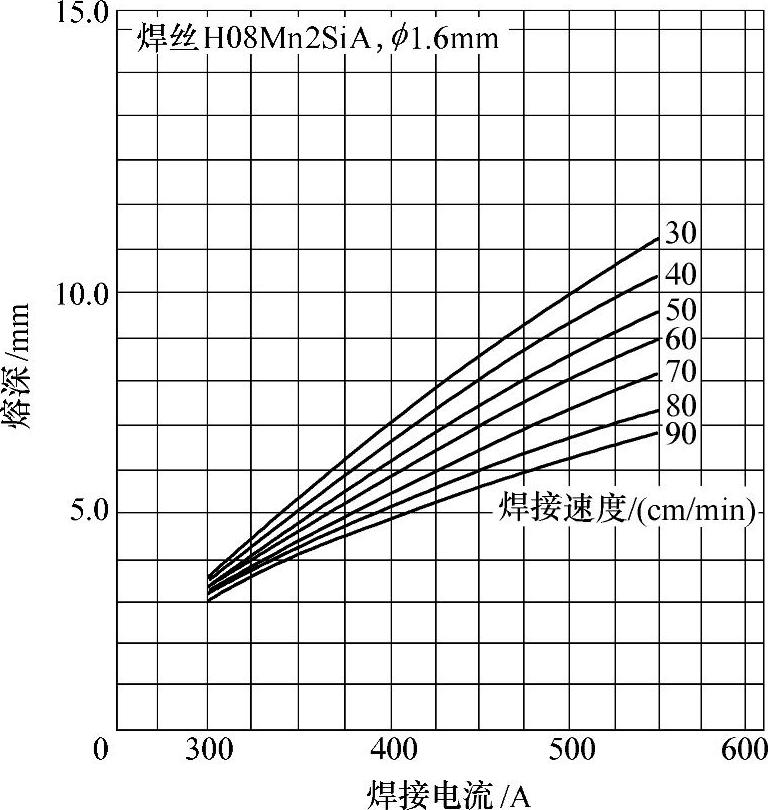

图5-65 焊丝伸出长度对焊接电流的影响

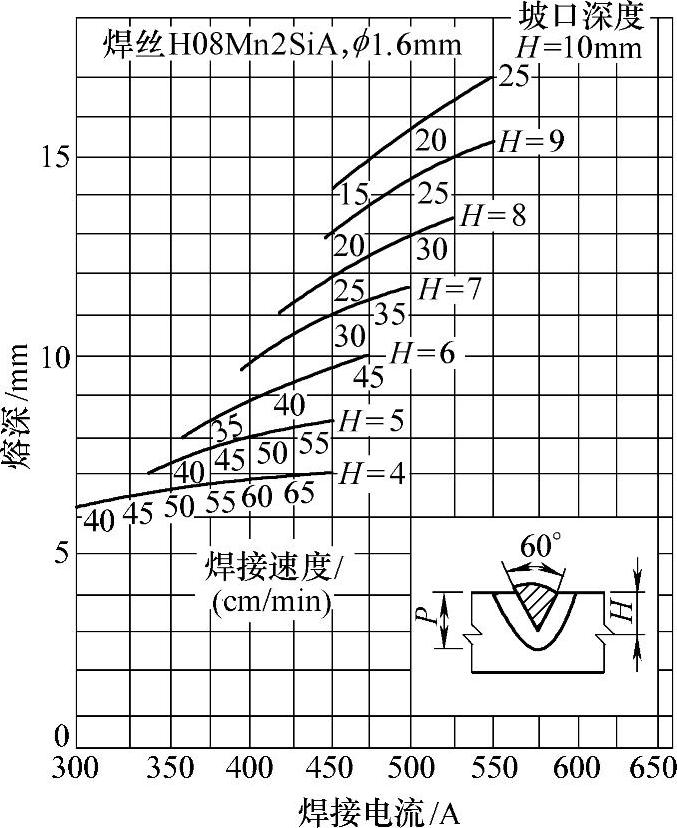

焊接电流对焊缝熔深和焊缝成形都有较大影响。当焊接电流在60~250A较低的区间内,为短路过渡形式焊接时,焊接飞溅较小,焊缝熔深较浅,一般均在1~2mm。只有在300A以上时,CO2焊的熔深才明显增大,而且随焊接电流的增加,熔深与焊接电流的关系如图5-67所示。从图5-67中还可以看到不仅焊接电流对熔深有影响,焊接速度对熔深也有很大的影响。随着焊接速度的增加,熔深减小。

I形对接坡口时,坡口间隙对熔深的影响很大。间隙为0时熔深为100%;间隙为0.5mm时熔深为110%;间隙为1.0mm时熔深为125%。如果间隙为2mm以上时,就要产生烧穿。同样在开有V形对接坡口时,熔深与焊接电流的关系如图5-68所示。可见熔深也随焊接电流的增加而增加。还可以看到V形坡口深度越大时,熔深也越大。

图5-66 不同焊丝直径时焊接电流与焊丝熔化速度的关系

图5-67 熔深与焊接电流的关系(平板堆焊时)

图5-68 熔深与焊接电流的关系(V形坡口时)

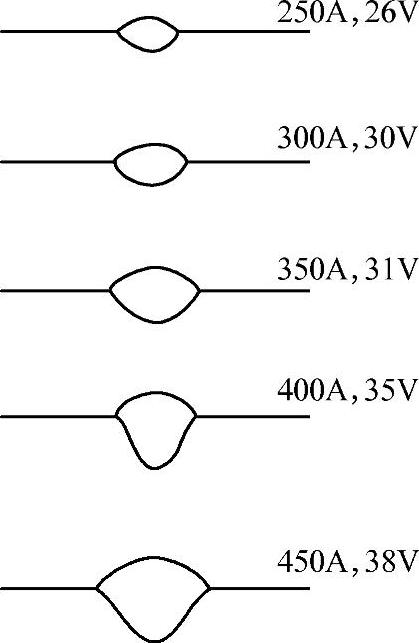

在平板堆焊时,不同焊接电流时的焊缝成形如图5-69所示。当焊接速度不变时,随着焊接电流的增加,焊缝的熔深和余高也增加,而熔宽却增加不多。

半自动CO2焊时,通常还可以通过改变焊丝伸出长度来调节焊缝熔深,如图5-70所示。

图5-69 不同焊接电流时的焊缝成形

图5-70 焊丝伸出长度对熔深的影响

3.电弧电压

电弧电压是指电弧两端之间的电压,但在实际使用中,电弧电压大多由焊机上的电压表读出,而该表所显示的电压值包括电弧电压、焊丝伸出长度上的电压和焊机到导电嘴的电缆线上的电压。电弧电压也是一个重要的焊接参数。它的大小将影响焊接过程稳定性、熔滴过渡特点、焊缝成形、焊接飞溅和冶金反应等。

短路过渡时弧长较短,随着弧长的增加,电压升高,焊接飞溅也随之增加。再进一步增加电弧电压,可达到无短路的过程。相反,如果降低电弧电压,弧长缩短,直至引起焊丝与熔池的固体短路。

通常电弧电压与焊接电流有一定的匹配关系。按熔滴过渡特点不同,其匹配关系是:

短路过渡(在250A以下)时的匹配关系为

U=0.04I+16±2(V) (5-33)

射滴过渡(在250A以上)时的匹配关系为

U=0.04I+20±2(V) (5-34)

粗丝情况下,焊接电流在600A以上时,电弧电压一般为40V左右。

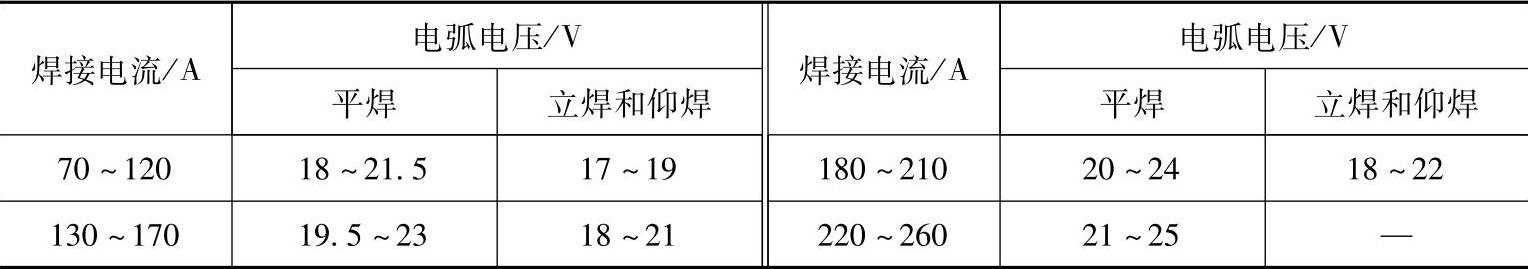

细丝CO2焊的电弧电压与焊接电流的匹配关系如图5-71所示和见表5-26。

图5-71 合适的电弧电压与焊接电流的匹配关系

表5-26 短路过渡CO2焊时焊接电流与电弧电压的最佳匹配

当焊接电流在250A以上时,即使采用较小电压时,也难以获得稳定的短路过渡过程。所以往往加大弧长和提高电压,基本上不发生短路,而形成潜弧射滴过渡。

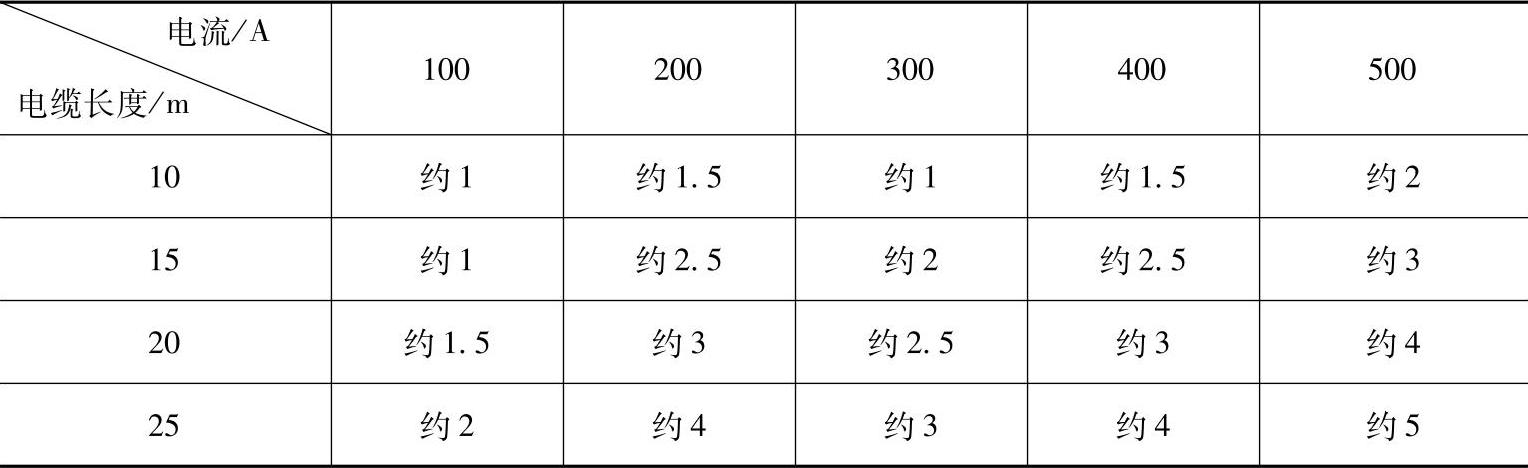

上述电弧电压的计算公式适用于焊接电缆长为3~5m的情况。而实际应用中常常使用加长电缆,这时将在加长电缆上产生更大的电压降,在加长电缆上产生的电压降见表5-27。这时电压表显示的电压值应为公式计算值与表上的修正值之和。

表5-27 加长电缆修正电弧电压参考值 (单位:V)

(https://www.xing528.com)

(https://www.xing528.com)

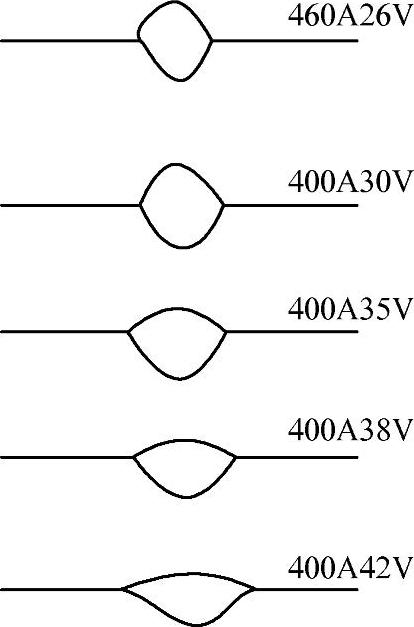

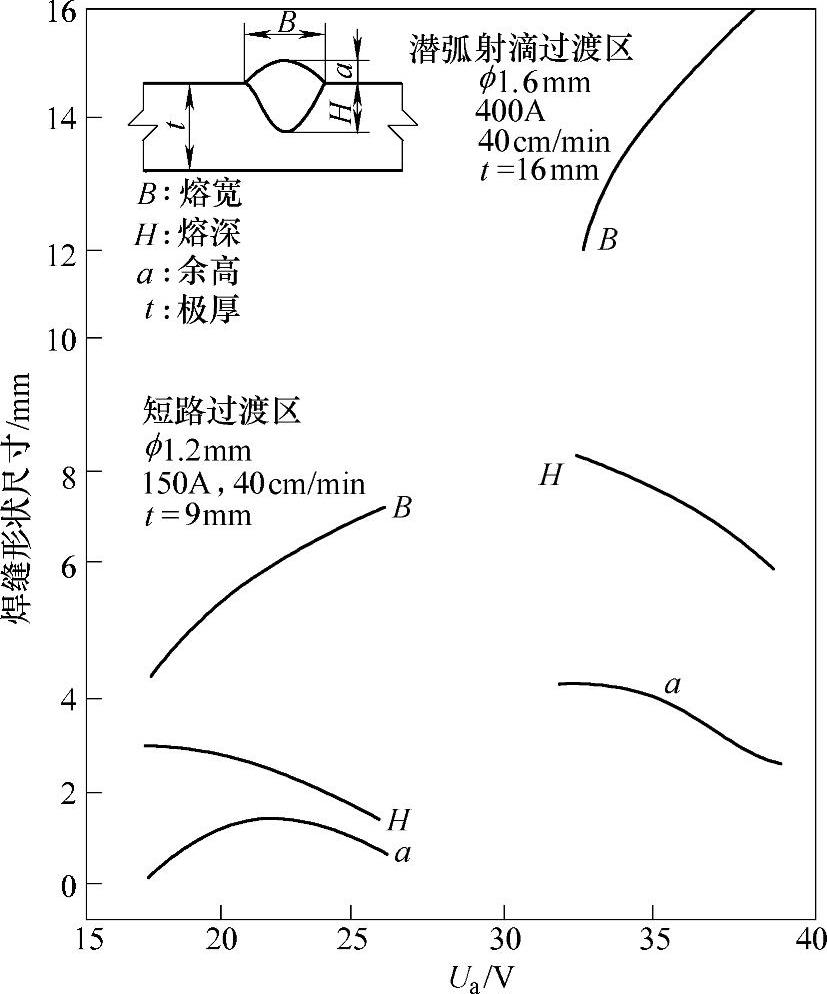

电弧电压对焊缝成形的影响十分明显,如图5-72和图5-73所示。不论是小电流(短路过渡)还是大电流(潜弧射滴过渡)时,焊缝成形规律大致相同。通常电弧电压较高时,由于弧长较长,电弧笼罩范围大,所以熔宽明显增加,余高减小,焊缝表面平坦,而且熔深变浅。相反,电弧电压较小时,熔深略大,焊缝表面变得窄而高。

图5-72 不同电弧电压时的焊缝成形

图5-73 焊缝成形与电弧电压的关系

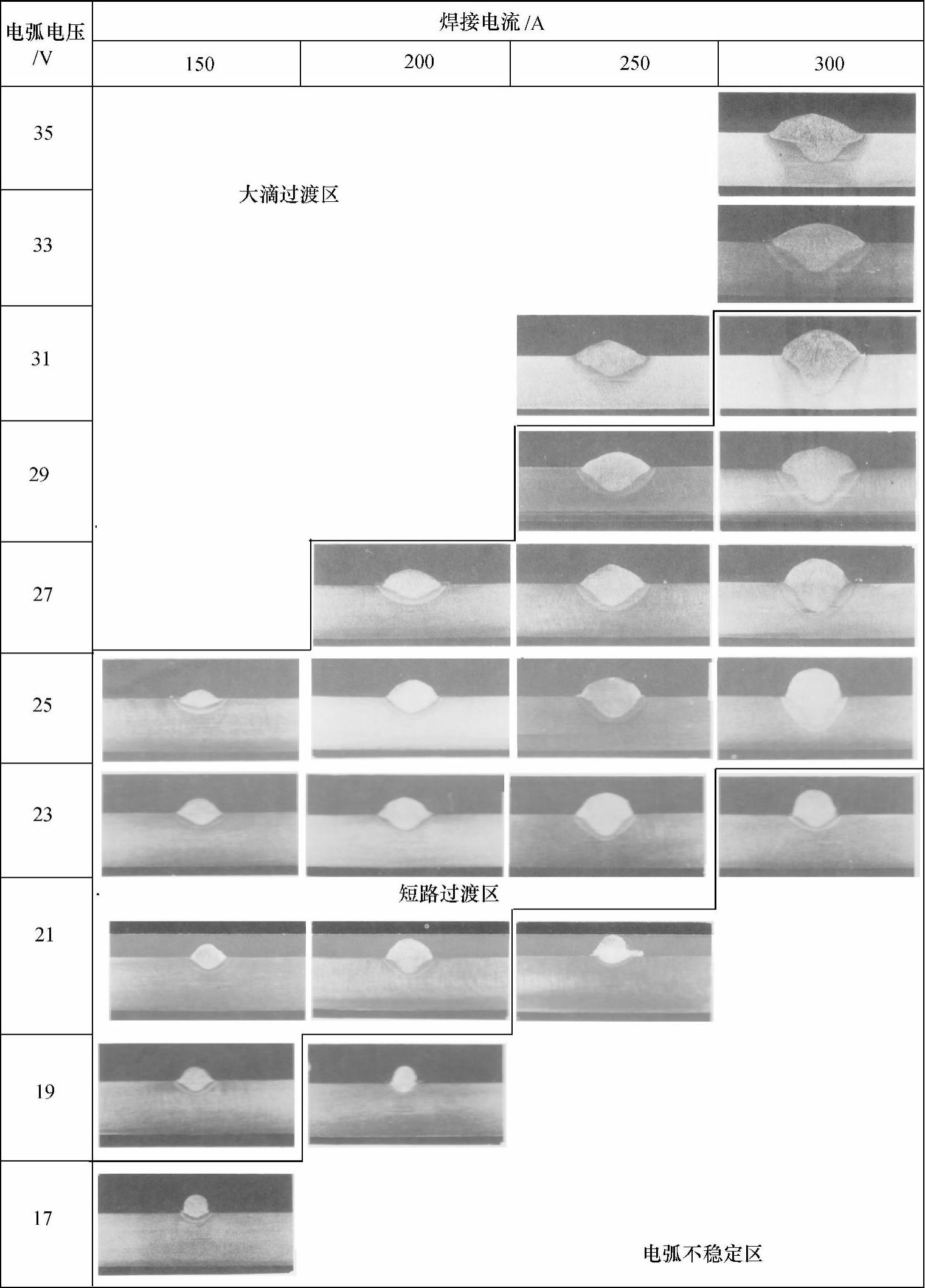

焊接参数对焊缝成形的影响并不是孤立的,常常是相互影响的。如表5-28所示的焊缝成形照片,是在φ1.2mm实心焊丝,纯CO2气体保护和板厚为9mm的低碳钢板条件下,当保持焊接速度为0.4m/min不变时,只改变焊接电流与电弧电压时进行平板堆焊的焊缝成形。可以清楚地看到,随着焊接电流增加,在电弧电压适当匹配的情况下,焊缝的熔深、熔宽和余高都增大,当电弧电压增加时,在电流一定的条件下,焊缝的熔宽都明显增大,余高减小,熔深不定,也就是在某一电压时熔深最大,而电压过低或过高时,熔深均降低。

表5-28 焊接电流和电弧电压对焊缝形状的影响

4.焊接速度

焊接速度与焊接电流和电弧电压一样,对焊接过程稳定性和焊缝成形有重要影响。焊接速度过慢时将发生大量熔敷金属堆积的现象。这时必须注意熔化金属的流动状态。特别是在坡口内焊接或者多层焊等情况下,熔化金属大都流向前方,所以易产生未熔合、焊瘤和未焊透。通常应避免形成过大的熔池,采用较快的焊接速度可以得到较好的结果。例如半自动焊时,当焊接速度低于0.2m/min的情况下,移动焊枪时焊工的手易颤动,同时堆积金属过多,焊接过程难以稳定。当焊接速度大于0.6m/min时,难以控制焊枪对准焊接线。所以半自动CO2焊焊接时,焊接速度应合适,一般为0.3~0.5m/min。

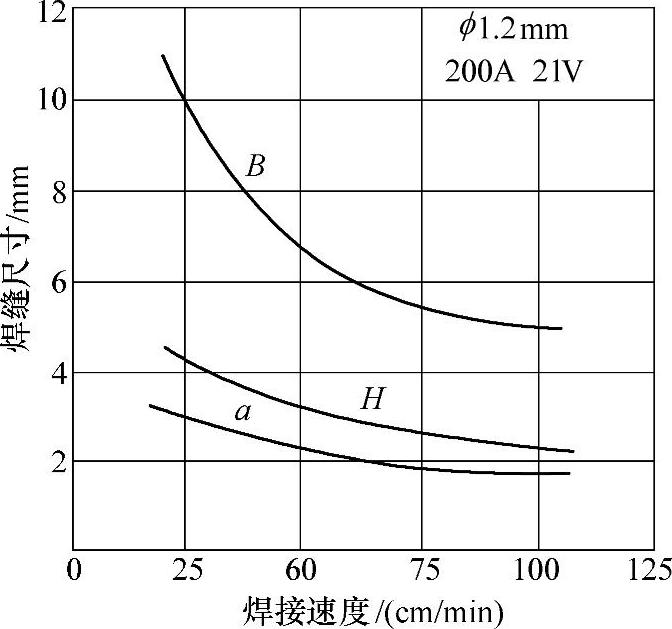

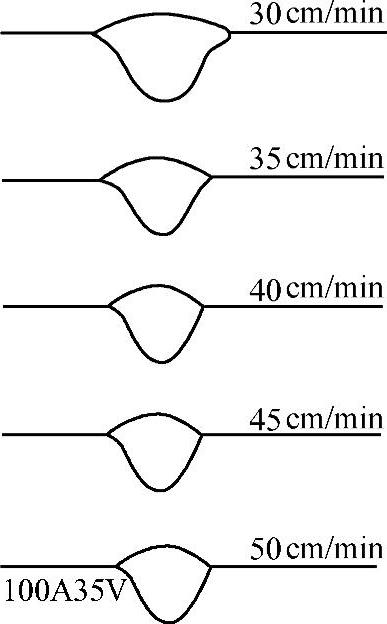

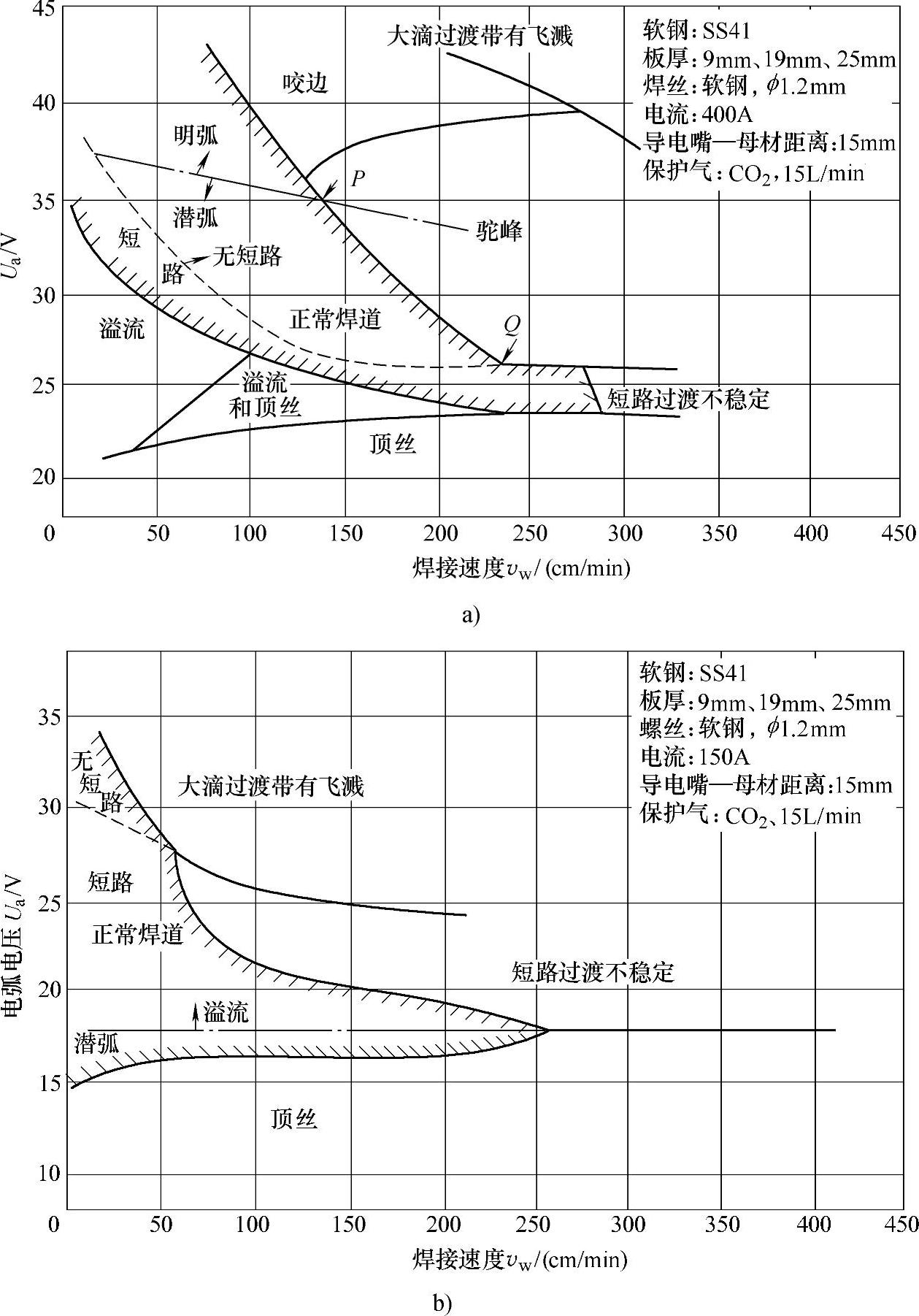

为了提高焊接生产率,常常需要加快焊接速度,同时提高焊接电流。在自动焊时,焊接过程排除了人为操作的影响,焊接速度可以大大地提高。但是随着焊接速度的提高,焊接过程与焊缝成形将受到较大的影响,如图5-74和图5-75所示。可以看到,随着焊接速度的提高,焊缝宽度和余高都降低,熔深也降低。同时焊接飞溅加大,进一步提高焊接速度,还可能产生咬边。

图5-74 焊接速度对焊缝成形的影响

图5-75 焊接速度与焊缝断面形状的关系

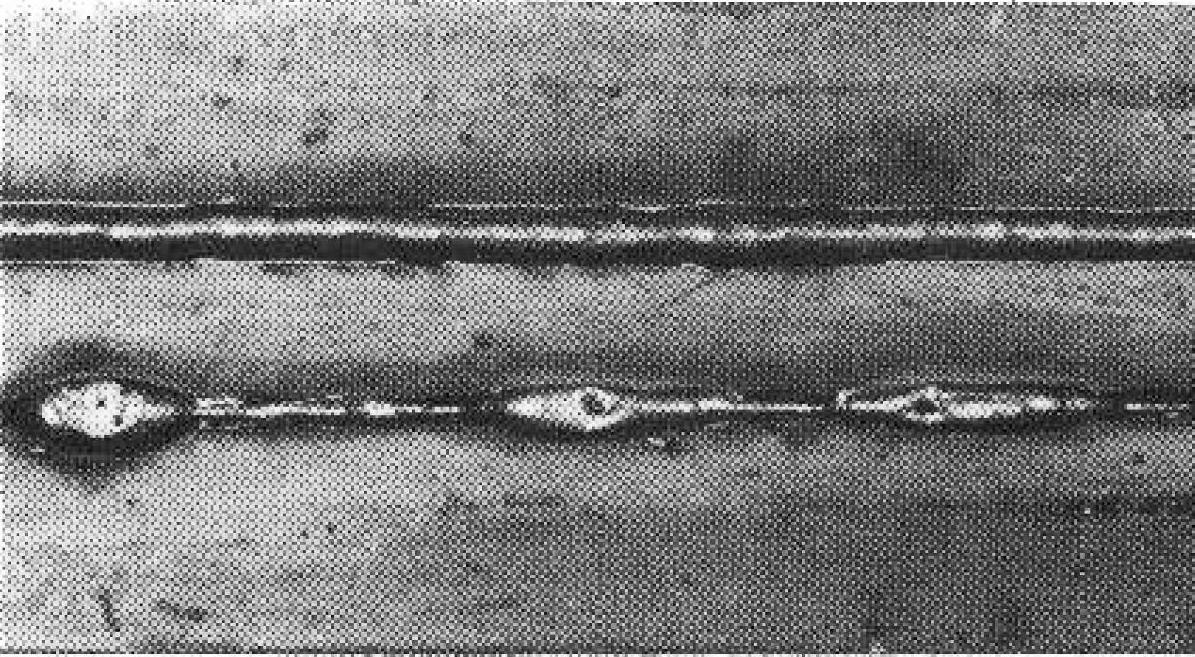

为了得到良好的焊缝成形,在增加焊接速度的同时,必须降低电弧电压,如图5-76所示。图5-76a所示为φ1.2mm低碳钢焊丝在400A时高速焊的不同类型焊缝区间。其中阴影区为正常焊缝区,该区随着焊接速度的增大,电压范围变窄和电压值降低。电弧电压较高时,当焊接速度达到1m/min左右,首先产生咬边。当焊接速度进一步提高达到1.5m/min以上时,还将出现驼峰焊缝。咬边与驼峰焊缝形貌示于图5-77。电弧电压较低时,易产生焊丝端头插入熔池而产生飞溅,从而破坏焊接过程的稳定性。

图5-76 高速焊时良好焊缝的形成区间

a)大电流时 b)小电流时

图5-77 高速焊接时产生的咬边与驼峰焊边形貌

图5-76b为φ1.2mm低碳钢焊丝在150A时高速焊的不同类型焊缝区间。主要特点与图5-76a类似,正常焊缝区间向低电压方向转移。当电弧电压较高时,焊缝将不能成形。相反,当电弧电压更低时,易产生顶丝和焊瘤。

焊丝直径对正常焊缝区间的影响很大。当焊丝直径较大时,能扩大正常焊缝区间,如图5-78所示。

5.气体流量

气体流量是气体保护焊的重要参数之一。保护不好时,将出现气孔,甚至使焊缝成形变坏,而无法进行焊接。

通常情况下,保护气体流量与焊接电流有关,在200A以下焊接薄板时为10~15L/min,在200A以上焊接厚板时为15~25L/min。

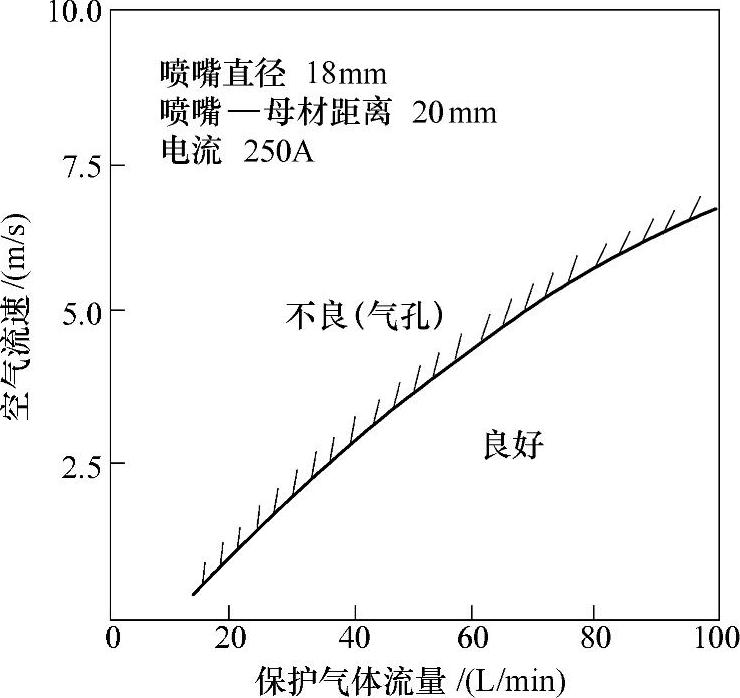

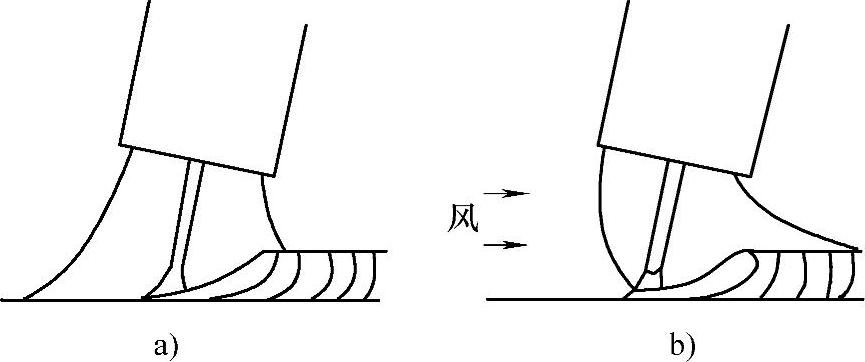

影响有效保护的主要因素是空气流动、保护气体流量不足、喷嘴高度过大和喷嘴上附着大量飞溅物。特别是空气流动的影响十分显著,在空气流动的作用下,保护气流被吹散,使得熔池、电弧甚至焊丝端头暴露在空气中,破坏保护,如图5-79所示。当空气流动的速度在1.5m/s以下时,对气体保护效果无影响。当空气流动的速度>2m/s时,在使用正常保护气流量时,焊缝中气孔明显增加,如图5-80所示。为此必须增加保护气体流量,才能保护焊缝。

图5-78 焊丝直径对正常焊缝区间的影响

图5-79 空气流动对保护气体的影响

图5-80 空气流动速度对保护气流量的影响

a)无空气流动 b)有空气流动

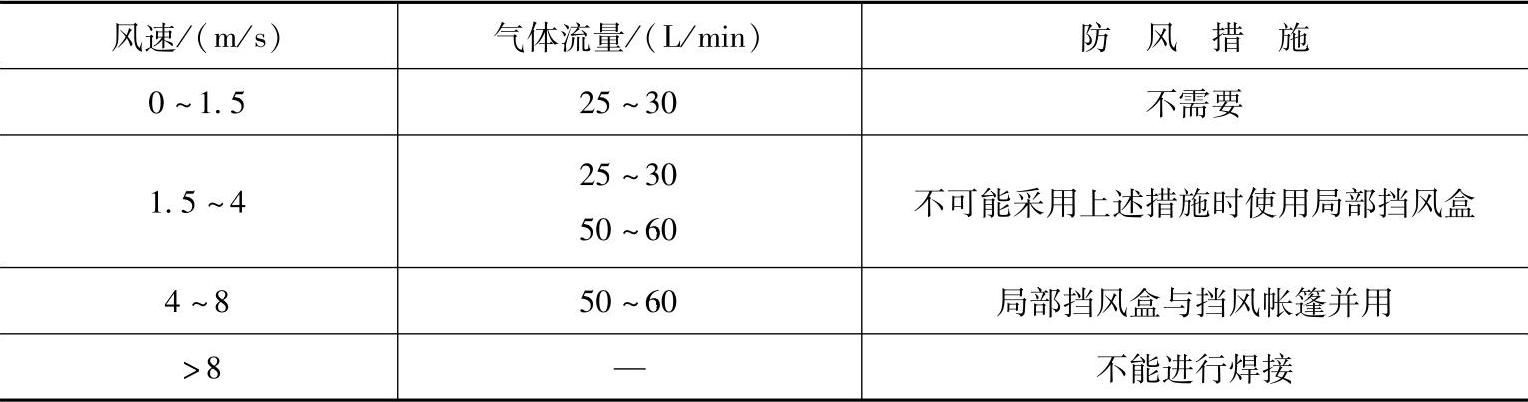

在施焊现场有空气流动时,将影响保护效果。通常需要采取必要的防风措施,见表5-29。

表5-29 防风措施

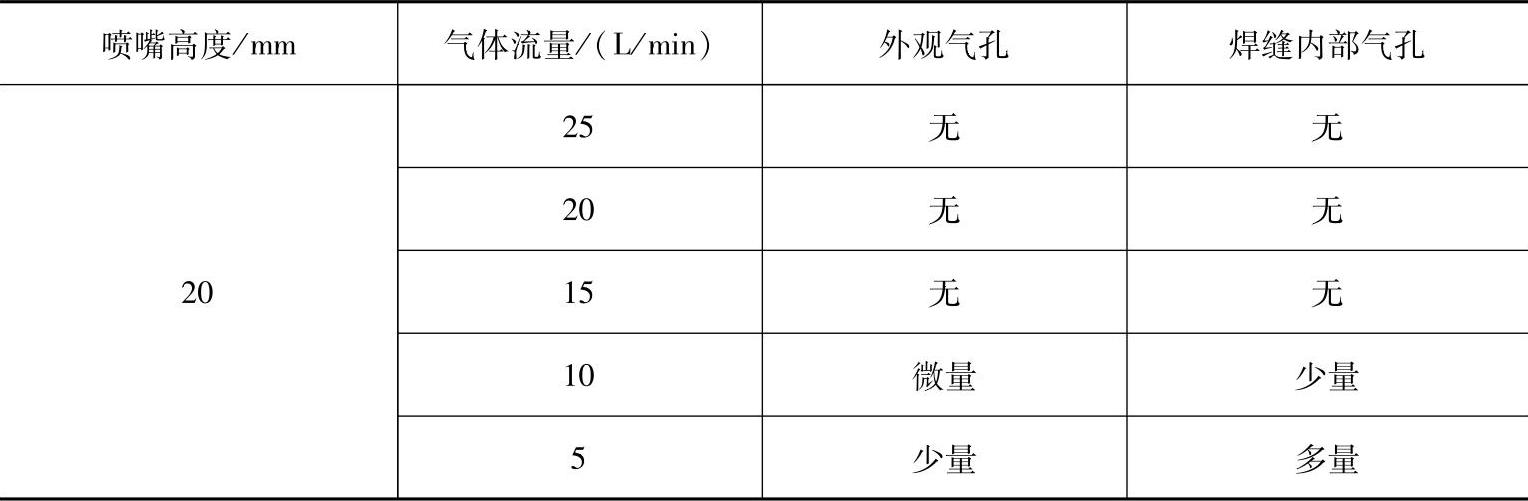

保护气体流量不足也将影响保护效果,见表5-30。当气体流量低于10L/min时,焊缝中将产生气孔。当流量≥15L/min时才能得到致密的焊缝。但是,气体流量也并非越大越好,如果流量过大,形成涡流将空气卷入,也将破坏保护效果。

表5-30 保护气体流量与气孔的关系

6.电流极性

CO2焊一般都采用直流反接。这时电弧稳定,焊接过程平稳,飞溅小。而正极性时(焊丝接负极,焊件接正极),在相同的电流下,焊丝熔化速度大大提高,大约为反极性时的1.6倍,而熔深较浅,余高较大,飞溅很大。所以一般CO2焊都采用直流反极性。而堆焊铸铁补焊和大电流高速CO2焊等均采用直流正极性接法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。