焊缝金属是由母材金属和实心焊丝金属所组成的。由于液体金属和气体相互作用,所以焊缝中脱氧元素的含量小于按熔合比计算的结果。CO2气体保护焊时在电弧中元素的烧损大大地超过在熔池中的烧损。这是因为在电弧空间中液体金属与气体的接触表面积较大,温度较高,同时CO2的解离度也较大,而气体与焊接熔池表面接触处却较小,温度也较低。在电弧区金属的温度为2155~2350℃,而气体的温度约为2900℃。同时在焊接熔池中金属的温度约为1700℃,而与熔池接触处气体的温度约为2300℃。CO2气体在不同区域的解离度也不同,在电弧空间约为58%,而在与熔池接触处约为15%。

因此,焊丝中元素的烧损远远大于母材金属。

按照给定的母材金属和要求的焊缝金属的化学成分,可以根据式(5-21)计算出焊丝金属的化学成分:

Cw=μemCe+μbnCb (5-21)

式中 μe、μb——分别为实心焊丝金属和母材金属的过渡系数;

Cw、Ce、Cb——分别为焊缝金属、实心焊丝金属和母材金属中某元素的含量;

m、n——分别为焊缝金属中实心焊丝金属与母材金属所占比例(后者也称为熔合比)。

元素从焊丝向焊缝金属中的过渡系数μe是根据在水冷铜板上堆焊的金属的化学分析数据来确定的,而元素总的过渡系数μ是根据焊缝金属的化学分析数据来确定的。母材金属的过渡系数μb可以按总的过渡系数和焊丝的过渡系数数据来计算。

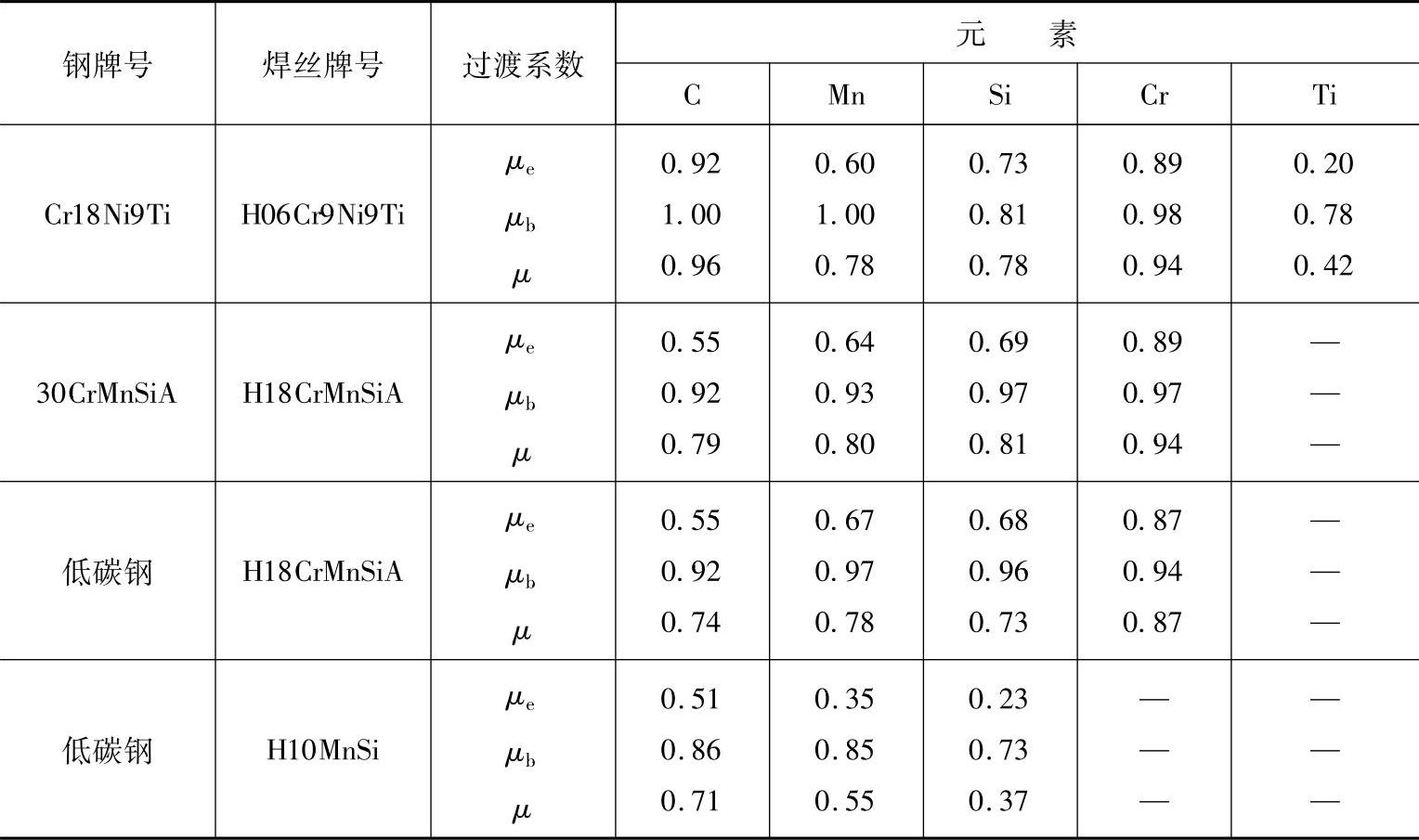

表5-5列举出CO2焊接时的某些钢和实心焊丝的化学成分的过渡系数。从表5-5中的资料可见,母材金属与焊丝金属的元素过渡系数之间有很大差别。同样,各元素的原始浓度与它在焊缝金属中的含量之间也有很大的差别。

元素的过渡系数根据基本金属与焊丝的化学成分而变化。因此表5-5给出的元素过渡系数不是固定不变的,但可作为计算焊丝成分时的参考。

表5-5 各种母材金属和实心焊丝金属的过渡系数μb、μe和μ

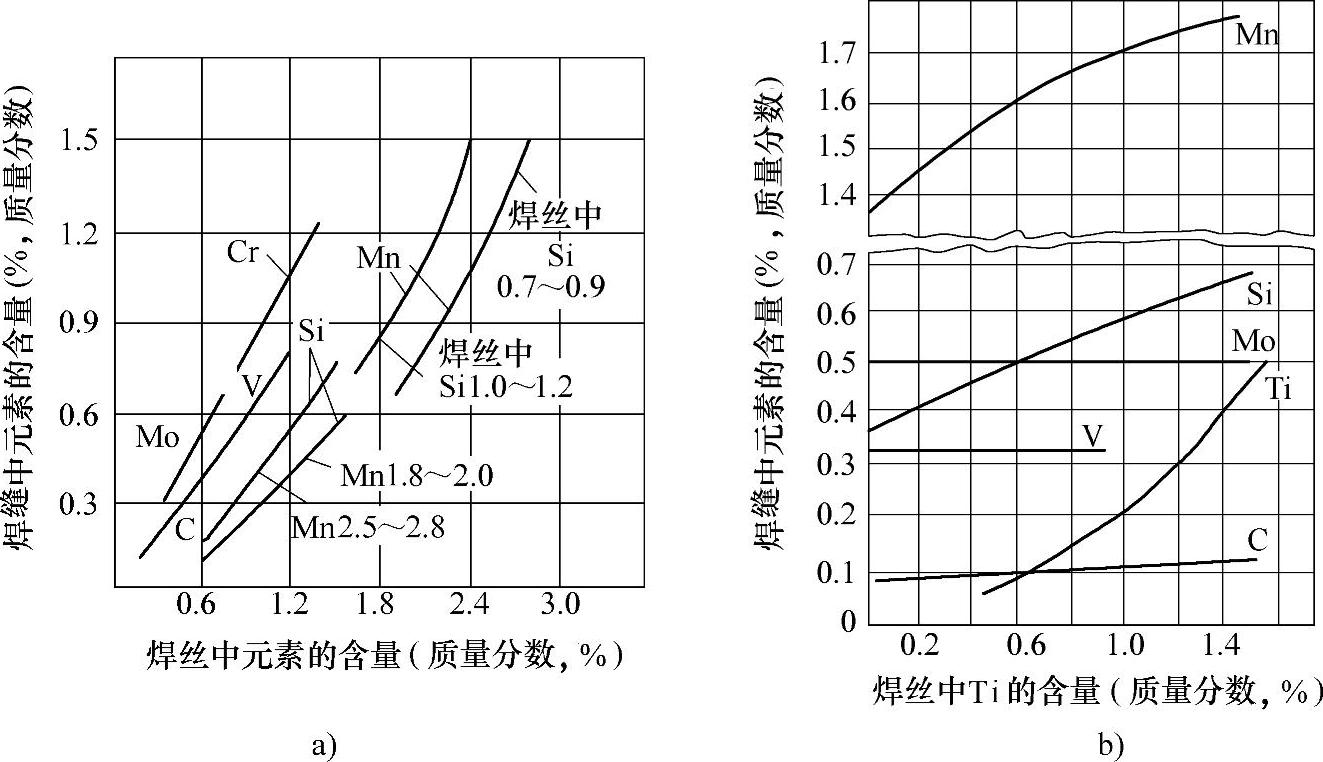

图5-15指明了CO2气体保护焊时,过渡到焊缝中的合金元素与焊丝合金元素的关系。这是焊接带有V形坡口的对接接头,钢试件的成分(质量分数)如下:C=0.12%,Mn=0.58%,Si=0.24%,Cr=0.90%,Mo=0.52%和V=0.24%。焊丝中除含Ti量不同,而其他成分基本相同,其成分为:C=0.14%,Mn=2.7%,Si=0.9%,Cr=0.9%,Mo=0.5%和V=0.4%。

图5-15 焊丝中合金元素的含量对焊缝中合金元素含量的影响

a)焊丝中某元素的含量对其在焊缝中含量的影响

b)焊丝中含Ti量对焊缝中诸元素含量的影响

从图5-15可见,随着实心焊丝中含锰量的增加,将减少硅的烧损。相反,随着焊丝中含硅量的增加,将减少锰的烧损。钼实际上不烧损,几乎全部过渡到焊缝中去;同时铬也烧损很少;钒烧损比钼、铬激烈,但比硅少。虽然锰与氧的结合能力小于硅,可是锰的烧损却较大,这是由于锰的沸点较低,锰不但存在于熔滴中,而且还存在于金属蒸气中。(https://www.xing528.com)

当焊丝中其他成分不变时,增加其中钛的含量,将减少锰、硅、钒和碳的烧损。

铝更为活泼,它可以在一定程度上阻止上述合金元素的烧损,其中包括钛。因此为减少某些元素的烧损(如不锈钢中的钛和铌等)在焊丝中可以加入铝元素。

碳的过渡较复杂。如果母材金属和焊丝金属中碳的质量分数大于0.06%时,碳将烧损。随着含碳量的增加,它的烧损也增加,可以达到甚至超过50%。如果原始w(C)小于0.06%时,CO2气体可以使得焊缝金属增碳。

焊缝金属的化学成分不仅决定于母材金属和焊丝金属的化学成分,而且还决定于焊接参数,特别是电弧电压和焊接电流。在其他条件相同时,随着焊接电流的增加或电弧电压的减小,元素的烧损减少。焊接参数对焊缝化学成分的影响主要是由于焊缝的熔合比和元素的过渡系数发生了变化。焊接电流和电弧电压对焊接冶金过程表现了两个方面的影响:一方面是随着焊接电流的增加或电弧电压的减小而降低焊丝端头上熔滴的停留时间,即降低了电弧空间元素氧化的程度。另一方面,又能细化熔滴,增加熔滴与气体的比表面积,提高化学反应的温度,增加了元素氧化的程度。试验表明,增加焊接电流或降低电弧电压能够减少元素的烧损,也就是增加元素的过渡系数。可见,熔滴与气体的作用时间(包括熔滴在焊丝端头积聚的时间和电弧空间过渡的时间)比熔滴与气体的比表面及和作用温度的影响更强烈。

其他焊接参数影响较小,例如,焊接速度基本没有影响,CO2气体流量略有影响,通常随着CO2气体流量的增加,锰、硅的烧损有所增加,碳却变化不大。

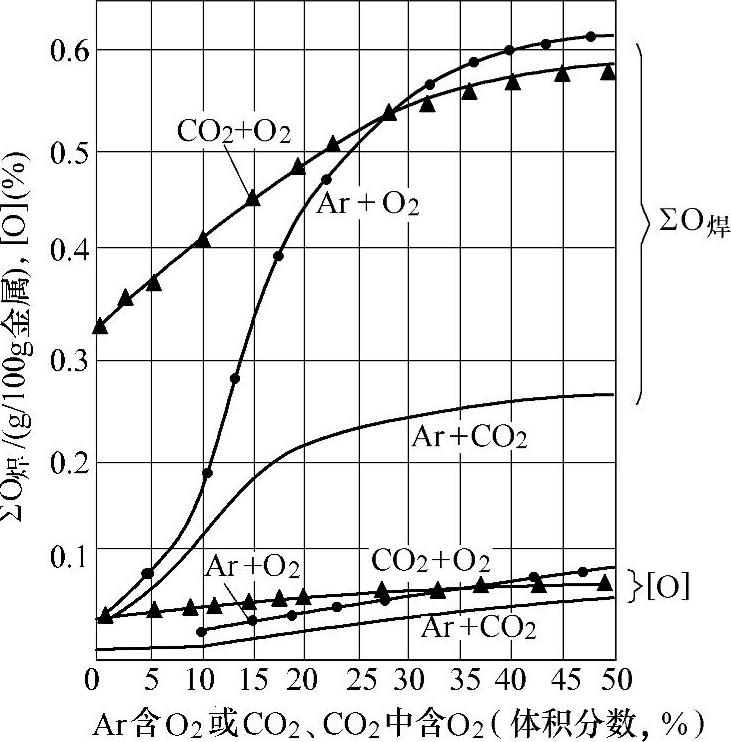

为了得到所要求的焊缝金属的化学成分,焊丝金属的化学成分应该根据保护气体的氧化性来确定。目前焊接钢材通常用的气体有CO2和CO2+O2、Ar+O2及Ar+CO2混合气体,它们的氧化性如图5-16所示。

由图5-16可见,纯氩时反应氧为0.04g/100g金属,纯CO2时的反应氧为0.33g/100g金属。CO2气体的氧化能力大约等于Ar+O215%(体积分数)混合气体。Ar+O2和Ar+CO2的氧化能力不是按其中含有O2和CO2的量成比例地增加。在φ(CO2)=5%~15%和φ(O2)=8%~20%混合气体区间内,保护气体内氧化能力增加较快,它正是电弧燃烧特点和熔滴过渡的转变区间。

图5-16 与金属进行反应的氧量∑O焊和焊缝金属中含氧量[O]与Ar+CO2、 Ar+O2、CO2+O2混合气体组成的关系

与Ar+CO2、Ar+O2不同,CO2+O2混合气体中随着O2的增加,其氧化性成比例地增加。实际生产中经常使用的CO2+O2混合气体中氧的体积分数为10%~30%。由于氧化能力的提高,所以需要选择含有硅、锰量较高的焊丝。前苏联和日本所选用的焊丝成分类似于H08Mn2Si。

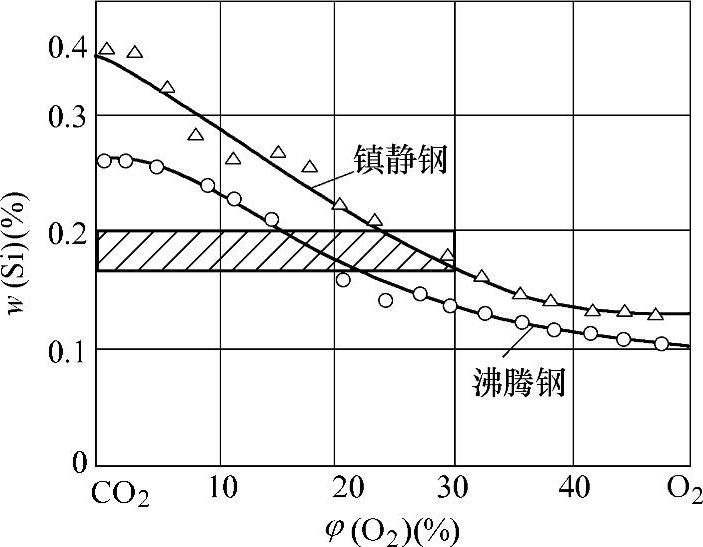

对低碳钢和绝大多数低合金钢来说主要的脱氧元素是硅,由气体保护焊所得到的焊缝金属中硅的质量分数不得小于0.17%~0.2%。

为了确定CO2+O2混合气体中的允许含氧量,这里通过含氧量对于沸腾钢和镇静钢焊缝金属含硅量的影响(见图5-17)来研究。当采用H08Mn2Si焊丝时,CO2+O2混合气体中氧的体积分数在焊接沸腾钢时不得超过15%~20%,在焊接镇静低碳钢和低合金钢时不得超过20%~25%,否则将产生气孔。

除上述之外,实心焊丝成分的选择还应该根据母材金属的成分来确定。对于低碳钢和500MPa级的低合金钢,为了防止气孔和裂纹,应该减小实心焊丝中的含碳量和提高含硅、锰量。同时硅、锰元素还可以补偿因减小含碳量而降低的焊缝强度。常用的实心焊丝为H08Mn2Si和H08MnSi。为了使焊缝具有更高的致密性,还可以采用H04MnSiAlTiA焊丝。

焊接低合金高强度钢时,除应考虑到气孔和裂纹问题外,还应该考虑到焊缝的力学性能。根据脱氧的要求,焊丝中应该加入硅和锰,同时降低碳的含量。为了保证焊缝的力学性能,还需要向焊丝中加入铬和钼,有时还可以加入钛等。常用的实心焊丝为H18CrMnSiA、H08CrMn2SiMo、H10MnSiMo和H10MnSiMoTi等。

图5-17 CO2+O2保护气体中含O2量与焊缝金属中含Si量的关系(基本金属为镇静钢或沸腾钢)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。