CO2是一种氧化性很强的气体。焊接时液体金属和气体作用极其强烈,尽管相互接触时间很短,可是由于电弧区域有非常高的温度和金属与气体有较大的比表面积(比表面积为单位体积的液体金属所具有的表面积),尤其是焊丝端头熔滴的比表面积更大,则不但增加了合金元素的氧化烧损,而且还能生成大量CO2气体,使液体金属沸腾,增大飞溅,同时产生气孔,破坏了焊缝的致密性。所以CO2焊时必须通过冶金措施进行脱氧。

脱氧的核心问题是尽量抑制式(5-15)的反应,尤其是在熔池尾部的较低温度区域内所发生的反应。合金元素氧化的强弱,不但取决于焊接区域中合金元素的浓度,而且还取决于合金元素与氧的结合能力。当某种元素的浓度越大和它与氧的结合能力越强时,则这种元素越容易氧化。脱氧作用就是利用与氧的结合力比铁大的元素优先氧化,从而保护了铁,使之不生成或少生成FeO。金属氧化物的分解压 可以作为判断金属对氧的结合力的标准。如

可以作为判断金属对氧的结合力的标准。如 ,金属被氧化;

,金属被氧化; ,处于平衡状态;

,处于平衡状态; ,金属被还原。假如在金属—氧—金属氧化物系统中,氧的分压为

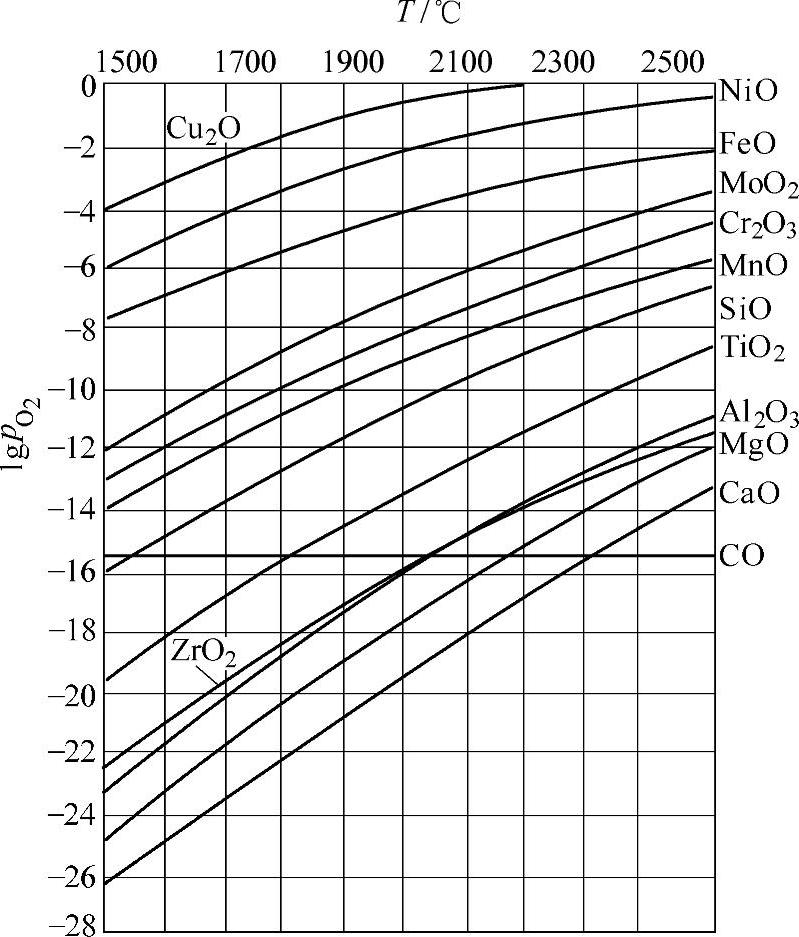

,金属被还原。假如在金属—氧—金属氧化物系统中,氧的分压为 ,则金属氧化物的分解压是温度的函数,它随着温度的升高而增加(见图5-13)。此外,液态金属中合金元素的浓度也对分解压有一定的影响。在较低温度下(1117℃时)元素的脱氧能力按递减次序排列为:Ca、Mg、Al、Zr、Ti、C、Si、Mn、Cr、Mo、Fe、Ni。

,则金属氧化物的分解压是温度的函数,它随着温度的升高而增加(见图5-13)。此外,液态金属中合金元素的浓度也对分解压有一定的影响。在较低温度下(1117℃时)元素的脱氧能力按递减次序排列为:Ca、Mg、Al、Zr、Ti、C、Si、Mn、Cr、Mo、Fe、Ni。

在较高的温度(2000℃)时,元素的脱氧能力按递减次序排列为:Al、Zr、C、Ti、Si、Mn、Fe。

因此,CO2气体保护焊时,首先是利用Al、Zr、Ti等较活泼的元素在高温时先期脱氧,以减少Si、Mn和Fe等的氧化。

图5-13 自由氧化物的分解压与温度的关系

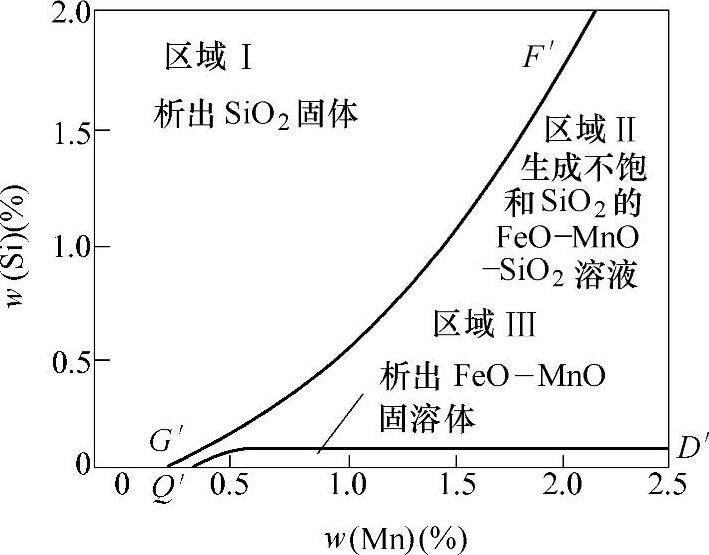

CO2气体保护焊用实心焊丝,根据许多学者的研究,是在低碳钢中加入适量的硅和锰进行脱氧,这是目前国际上应用的主要脱氧方法。在略高于钢的凝固点的温度时,从液态钢中分离出的脱氧产物的形态与液态钢中含有的Mn和Si的含量的关系如图5-14所示,也就是区域Ⅰ中能析出固体SiO2,区域Ⅱ中生成不饱和SiO2的FeO-MnO-SiO2的硅酸盐溶液,区域Ⅲ中析出FeO-MnO固溶液。(https://www.xing528.com)

SiO2的熔点很高(约为1700℃),在液态钢中是以细小的针状固体形式析出的,不易浮出熔池,最后将以夹渣的形式存留在焊缝中。而MnO是一种密度较大(约为5.11g/cm3)的氧化物,所以也不容易浮出熔池,而成为夹渣。为了得到纯净的焊缝,总是希望脱氧生成物应极易上浮到熔池金属表面。这里,在区域Ⅱ的生成物FeO-MnO-SiO2溶液,其熔点低(约为1270℃),密度小(为3.6g/cm3),而且流动性好和容易凝聚,所以容易浮出熔池表面。

为了得到含氧量少和力学性能好的焊缝金属。在区域Ⅱ内,提高Mn和Si的含量,能够减小焊缝金属的含氧量,但是却使焊缝金属变硬和脆化,所以常常是综合两者来决定其组成。实践证明焊缝金属[Mn]/[Si]=2.0~4.5时,可以形成区域Ⅱ的硅酸盐溶液。但是目前各国实际应用的焊丝中这个比值一般为1.5~3。

此外,为防止生成CO,除减少FeO的数量外,还应减少熔池中C的含量,也就是应该降低焊丝中的含碳量。实际上焊丝中碳的质量分数都应该小于0.1%。

图5-14 从液态钢中分离出的脱氧生成物的形态和液态钢的Mn、Si组成之间的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。