为了确保焊接质量和效率,除了正确选择焊接参数外,还应注意焊接工艺条件。

1.焊前准备

焊前清洗是保证焊接质量的重要工序,它对各种不同的材料和结构形式,要求不尽相同,但不论怎样,做好焊前清理工作是十分必要的。焊前必须严格地清理工件和焊丝表面的油垢、污物及氧化膜等,方能保证得到高质量的焊缝。材料不同,清理的方法也不同,仅就几种常用的清理方法简介如下:

(1)清除油污 可用有机溶剂(汽油、丙酮等)浸泡和擦洗焊接部位,也可以用某种溶剂去除油污(如用Na3PO4、Na2CO3各50g,Na2SiO330g加水1L,加热到65℃,清洗5~8min),再用30℃清水冲洗,然后再用流动的清水冲净,擦干或烘干。

(2)去除氧化膜 可用机械或化学方法。

1)机械方法:此方法简单方便,对不锈钢等,可用砂布打磨坡口附近的表面;对铝合金等,可用钢丝刷刷除(用钢丝直径小于0.15mm或0.1mm的钢丝制成),或用刮刀将坡口及其附近两侧的氧化层刮掉,一般在机械清理后,还应用丙酮或酒精擦洗。清洗或刮削后的试件,最好清理后就进行焊接,对铝合金试件清洗后,一般放置时间不允许超过24h,否则必须重新清理。

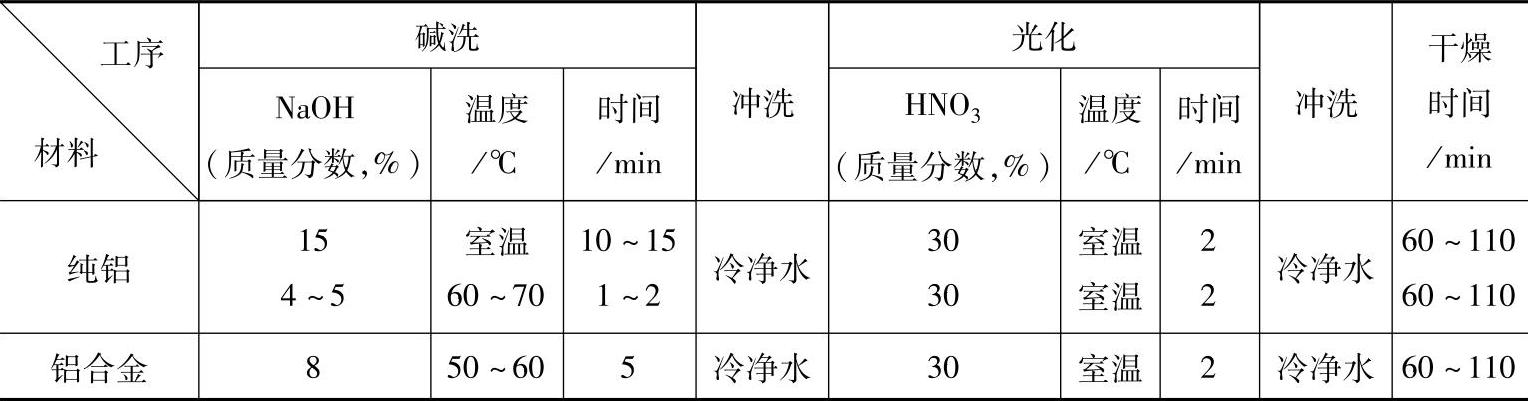

2)化学方法:对于铝、镁、钛及其合金的化学清洗方法分别见表4-24、表4-25和表4-26。

表4-24铝及其合金的化学清洗规范

表4-25 镁合金清洗工艺

表4-26 钛合金清洗工艺

2.坡口准备

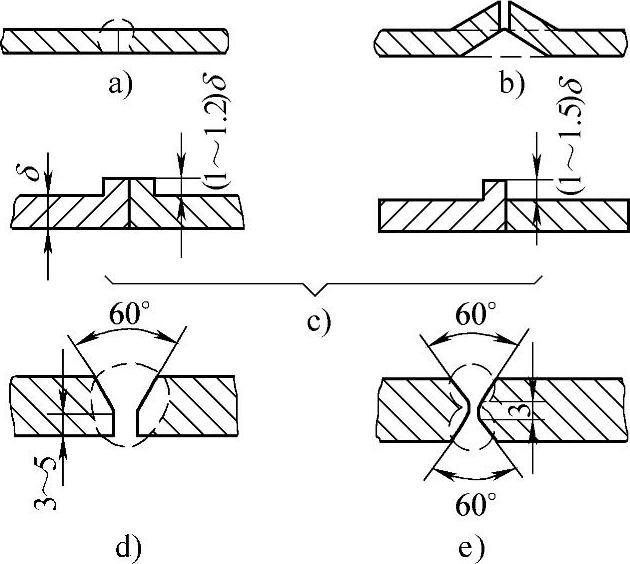

坡口准备是根据板厚和结构情况而定,常见的接头形式有对接接头坡口形式,如图4-43所示。

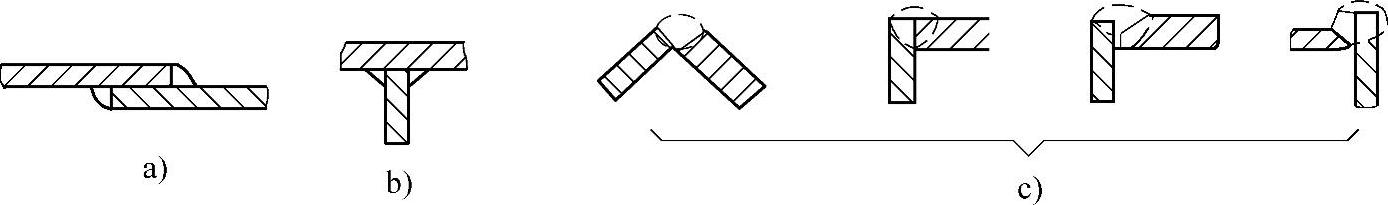

薄板对接接头可以用填丝的方法一次焊透。板厚6~25mm,建议采用V形坡口,板厚大于12mm则可采用X形坡口。其他接头形式如图4-44所示。

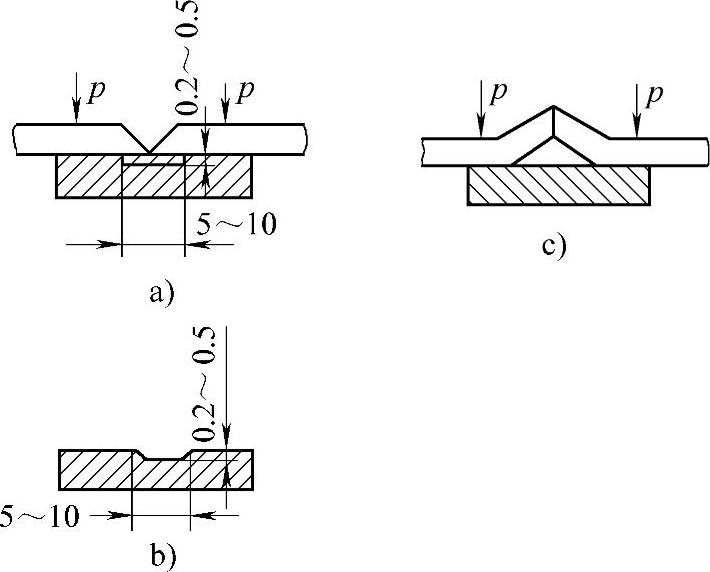

为了保证良好的背面成形,焊接薄件时都要使用垫板,一般用不锈钢作垫板,且垫板不与接头对缝处贴紧,以免焊不透、焊缝背面成形不良或产生缺陷。垫板可以稍留槽隙(见图4-45a、b)。山形对接接头的背面不与垫板直接接触,可以采用平垫板(见图4-45c)。如果在垫板的气隙中通入保护气体,则更有利于形成圆滑的背面焊道。

图4-43 典型对接接头坡口形式

图4-44 其他接头形式

a)搭接接头 b)T形接头 c)角接接头

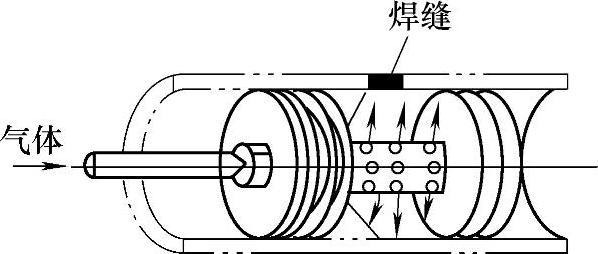

焊接管子时,焊缝背面往往不能采用垫板,如有必要,可采用气垫的形式(见图4-46),也可以用玻璃质软带或其他带条贴在焊缝的背面,起反面保护作用。

图4-45 薄板焊接垫板示意图

图4-46 焊接管子时背面气体保护示意图

3.装配间隙和错边

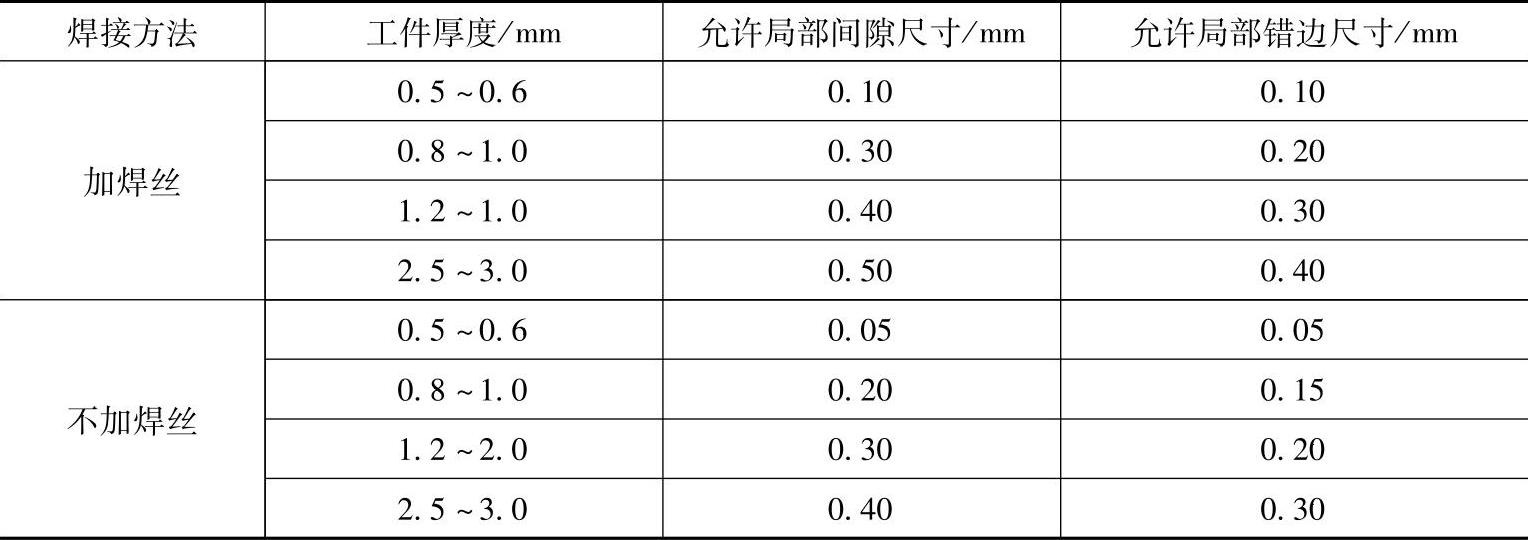

装配质量的好坏是保证焊接质量的重要一环。装配间隙和错边尺寸不当时,易产生烧穿、焊缝成形不好和未焊透。表4-27列出了自动TIG焊时对间隙和错边的要求。手工TIG焊时可适当放宽。装配间隙可用塞尺进行检查。

表4-27 自动TIG焊允许局部间隙和错边尺寸(https://www.xing528.com)

4.定位焊

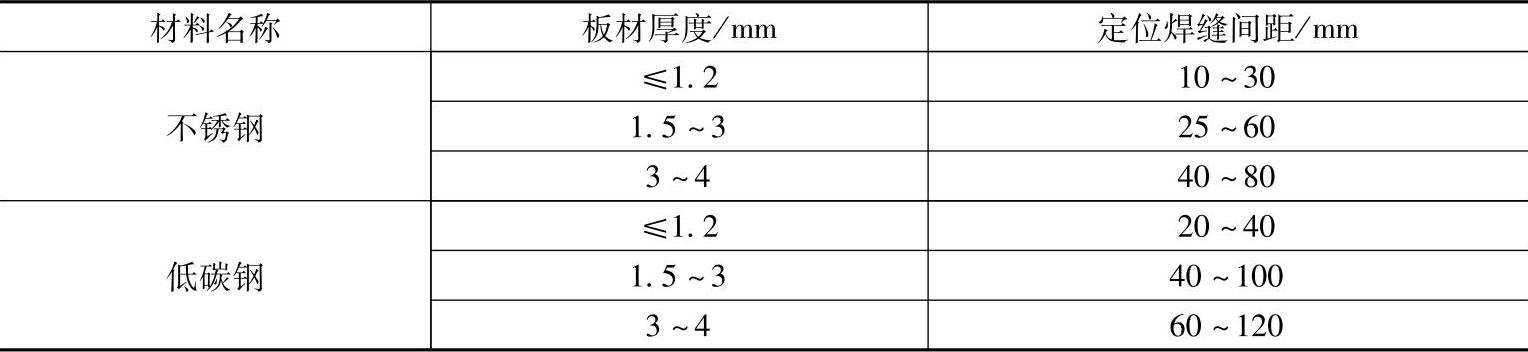

为了保证焊件尺寸,减少变形,防止焊接过程中由于翘曲变形而使待焊处错位,焊前大多需要定位焊。定位焊缝的间距根据被焊接材料的种类、厚度、接头形式而定。不锈钢由于线膨胀系数大,焊接变形大,故定位焊缝间距应小。对于刚度较大和裂纹倾向大的焊件,由于焊缝易开裂,此时应采用长定位焊缝并缩短定位焊缝间距。

表4-28 不开坡口对接焊定位焊缝间距与材料及板厚的关系

定位焊时一般采用较细的焊丝。在保证完全焊透和定位连接可靠的前提下,定位焊缝应低平、细长,定位焊缝不宜过大、过宽、过高。焊接定位焊缝时同样要有充分的保护,避免氧化。

5.焊接作业

(1)焊接引弧 TIG焊的引弧方法已在4.4.1和4.4.2节中讲述,本节不再重复。这里主要针对高频引弧产生的高频电磁场问题略加说明。

高频电磁场有多种传播途径,比如空间、地面、电缆线、控制线、物体表面、进入电网等。在计算机焊接控制系统中,采取一些措施也可以一定程度地予以解决,主要措施有如下几项:

1)利用隔离变压器和抗干扰抑制器阻断来自电源线的干扰。

2)强电、弱电分开走线,避免强弱电交叉走线。

3)从电弧附近引入到设备中的信号线采用屏蔽线。

4)提高一次引弧成功率,避免短时间内频繁引弧。

5)计算机安置在控制柜中并与电弧距离在1.5m以上。

6)设备(包括焊机)应良好接地。

引弧时需要注意的是必须在保护气流接通后引燃电弧,如果在钨极与空气接触状态下引弧,一种可能是电弧没有被引燃,一种可能是电弧被引燃后非常暴躁,工件和钨极瞬时被氮化,不能继续使用,母材表面会出现凹坑。

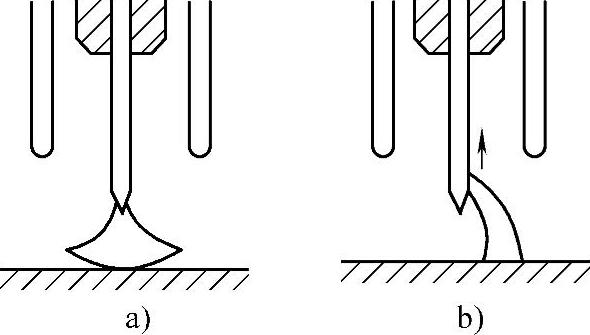

直流正极性焊接,电弧引燃后,如果电极热电子发射很充分,电极处于高温状态,则电弧在电极的前端燃烧,并且有良好的稳定性。然而,如果电弧引燃后,电极温度上升较慢,则电极不具备足够的热电子发射能力,电弧将在电极上寻找容易发射电子的氧化物,如图4-47b所示,电弧沿着电极表面向上爬。由于电弧上爬,电弧弧长拉长,使电弧上爬后能够持续一段时间,在电极温度上升后,电弧又会回到电极的前端稳定燃烧。

(2)提前送气与滞后停气 在引弧动作开始之前要提前通以保护气,驱除导气管中的空气并使焊接区处于被保护状态下,这称作提前送气。

焊接结束时,如果在电弧熄灭的同时停止保护气,焊缝结束部位会产生严重氧化,而且处于高温状态的钨极也会受到氧化而出现显著烧损,为此,在熔池完全凝固及电极完全冷却之前需要继续流通保护气,这称作滞后停气。

图4-47 引弧时电弧阴极斑点的形成

a)稳定电弧 b)引弧时的不稳定电弧

(3)填充材料的选定 手工焊接时,右手拿着焊枪,左手拿着填充材料,以手工方式向焊接区送进,这时,使用的填充材料通常是直径φ2~φ4mm的焊丝。

自动焊接时,把送丝导向管装在焊枪上,通过送丝电动机及驱动轮等自动向焊接区送进焊丝。而焊丝直径通常有0.8~1.6mm,被卷在焊丝盘上。

TIG焊不存在填充材料的过热问题,其中的合金元素几乎都能过渡到熔池中去,因此可以使用与被焊件相同材质的填充材料。对裂纹倾向性大的钢材进行焊接时,可以考虑采用含碳量低的焊丝。

自动焊应注意填丝角度、焊丝端部与电极的距离,最合适的方式是焊丝前端底部紧贴熔池边缘,焊丝熔化后直接流入熔池。如果焊丝端部脱离熔池距离较大,焊丝端部熔化后会聚集成一定尺寸的球滴,在重力和电弧吹力下过渡到熔池,这时有连续的“啪啪”声,但焊缝成形不好。此外,TIG自动化焊接通常都是在焊枪的前部填充焊丝。

(4)焊接夹具 TIG焊在较低的电流下电弧也很稳定,多用于薄板焊接。薄板焊接中,多数情况是在板的正面进行焊接,并使背面充分熔化,得到背面成形良好的焊缝。

形成合适的背面熔化所对应的焊接条件范围是很窄的。对焊接参数的选择,如果热输入低,会造成背面未熔化;如果热输入较大,虽然背面可以充分熔透,但亦有可能因熔化金属自身重力而造成熔池脱落,也就是烧穿,或者是熔化宽度与焊件厚度不成比例。为防止烧穿现象的发生,薄板焊接时如果工件具备装夹条件,应考虑到利用夹具进行焊接,正面压紧,背面加上铜垫板,防止焊接变形造成对缝间隙的改变、产生错位和错边,以及防止热塌陷。当焊件结构上的原因存在各区域散热条件不均时,采用夹具改善散热变化的差距也是有效的,目的之一就是要形成正反面尺寸均匀的焊缝。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。