1.电弧放电时钨极应具有的性质

1)电弧引弧容易、可靠,电弧产生在电极前端,不出现阴极斑点上爬现象。

2)电弧作用下产生的钨极端头变形和烧损对电弧特性不引起较大的影响。

3)电弧稳定性好。

2.钨极材质

(1)纯钨极 钨的熔点(3690K)和沸点(5900K)高、热导率和高温挥发性小、强度高,是不熔化电极的理想电极材料。

与钍钨极、铈钨极等相比,纯钨极要发射出等量的电子,需要有更高的工作温度,在电弧中的消耗也较多,需要经常研磨,非自然消耗以外的消耗较大,一般在交流TIG焊中使用。

交流电弧亦是很稳定的电弧,正常使用状态下,钨极前端在熔化状态下呈现较好的半球状,随后形状的保持比较容易。纯钨极自身熔点更高,在交流电弧电极接正(EP)时更能抗烧损,因此,当钨极不需要保持一定的前端角度形状时可以使用纯钨极。

(2)钍钨极 ThO2的逸出功低于纯钨极的逸出功,电子发射所需要的能量降低。虽然Th的熔点(2008K)不是很高,但ThO2的熔点为3327K,接近钍钨极的熔点(3653K)。

钍钨极是在钨极材料中加入质量分数为1%~2%的ThO2。与纯钨极相比,能够在较低的温度下发射出同等程度的电子数目,同时电极前端的熔化、烧损也少于纯钨极(直流正接),并且电弧容易引燃。

由于加入了钍元素,电极的许用电流值增加,相同直径的电极可以流过较大的电流。一般用于惰性气体保护电弧点焊或TIG直流正接(DCSP)焊接。

然而,在直流反接(DCEP)或交流焊接中,钍钨极效果不明显。在铝合金交流焊接中,还会增加直流分量。

(3)铈钨极 目前我国广泛使用的铈钨极是含有质量分数为1%~2%氧化铈(CeO)的钨棒。铈钨极是我国研究者王菊珍等最早发明的,已取得国际标准化组织焊接材料分委员会承认,并在国际上推广应用。随着焊接自动化技术的发展,对高精密焊接要求的提高,如像小电流下的引弧性能、小电流电弧稳定性和耐耗损性能难以满足要求,因此开发了钍钨极和铈钨极等。钍钨极放射性强,而铈钨极添加的是微放射性稀土元素(Ce)的氧化物,所以铈钨极是理想的电极材料。

铈钨极与钍钨极相比有以下优点:

1)在相同焊接参数下,弧束较细长,光亮带较窄,温度更集中。

2)最大许用电流密度可增加5%~8%。

3)电极烧损率下降,修磨次数减少,使用寿命延长。

4)直流焊接时,阴极压降降低10%,比钍钨极更容易引弧,电弧稳定性好。

研究表明,锆钨极、镧钨极(W+La2O31%)和钇钨极(W+Y2O32%)等都有良好的性能。

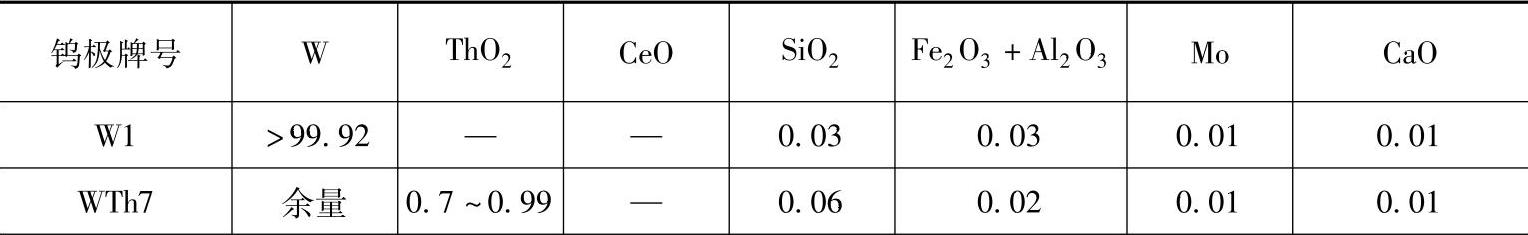

国产钨极的化学成分见表4-6。

表4-6 国产钨极的化学成分 (质量分数,%)

(续)

3.各种钨极的基本特性

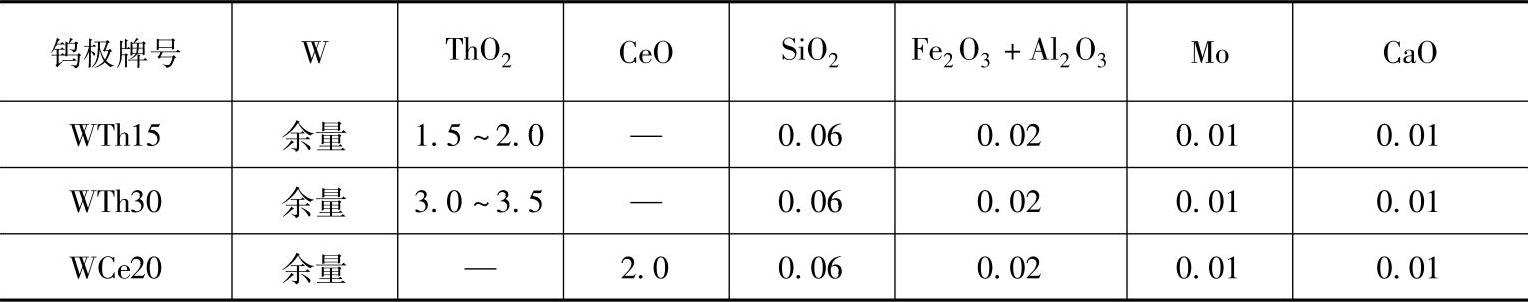

(1)引弧性能 作为评价引弧性能的方法之一,在可能引弧的最小空载电压下以高频振荡方式进行引弧试验,并进行比较。

事先设定的电源空载电压分别为22V、24V、36V,施加高频的时间为10s,调查这一过程中气隙放电能否从非自持放电转移到自持放电。

对每一电极分别在各个设定电压下进行30次试验,结果有三种情况发生:一种情况是高频振荡引燃了电弧,随后能够稳定存在下去,这是可靠引弧;第二种情况是电弧有短暂的引燃,很快就自动熄灭,是非可靠引弧;第三种情况是高频放电没有向电弧放电转移,完全没有引燃电弧。结果如图4-9所示,由此可以看出各种钨极引弧性能上的差别。

图4-9 各种钨极的引弧性能(https://www.xing528.com)

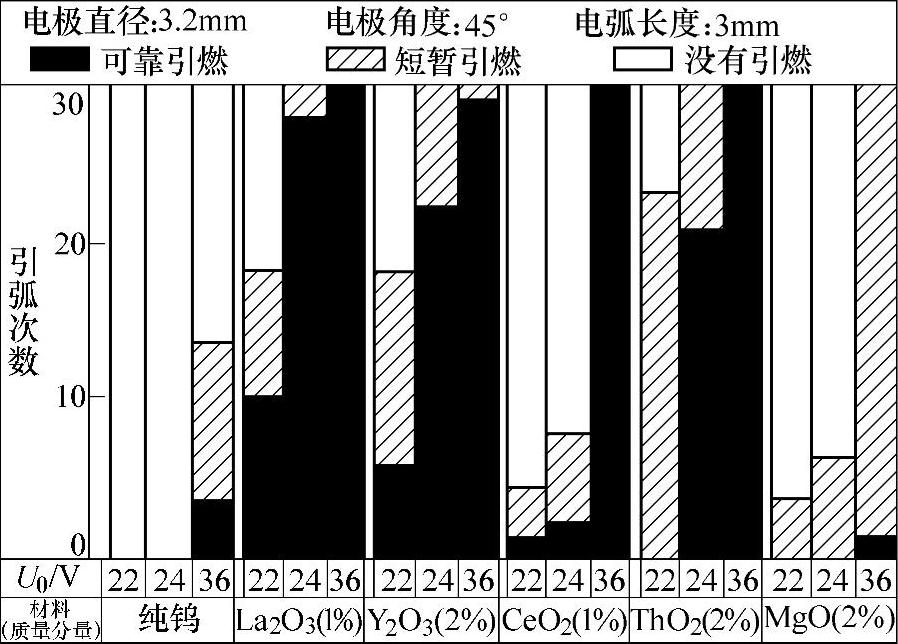

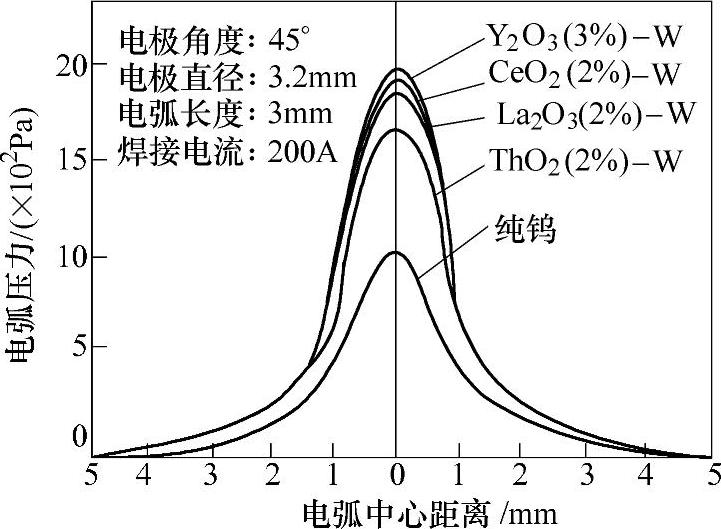

图4-10 各种钨极的电弧静特性差异

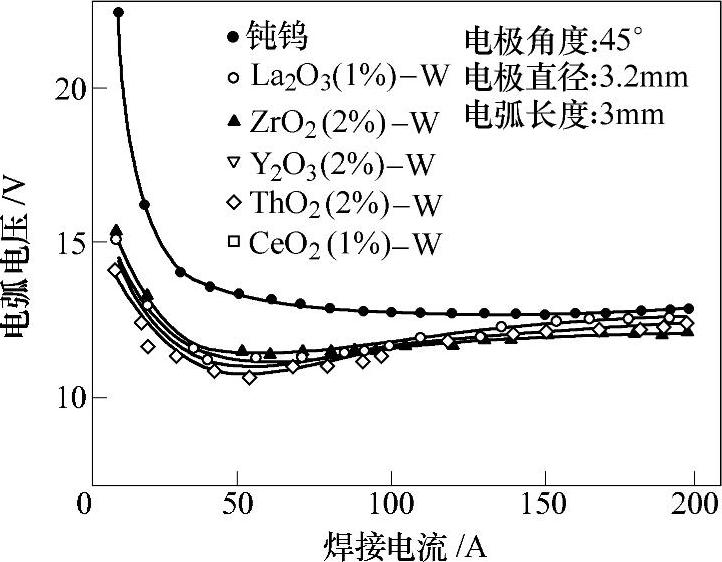

图4-11 各种钨极电弧力的差异

(2)电弧静特性、电弧压力 图4-10示出了电弧电压、焊接电流的测定结果。图4-11示出了阳极上电弧力的轴向分布。结果表明,与纯钨极相比,加入氧化物的电极都有十分相近的特性。

(3)电极的烧损与消耗

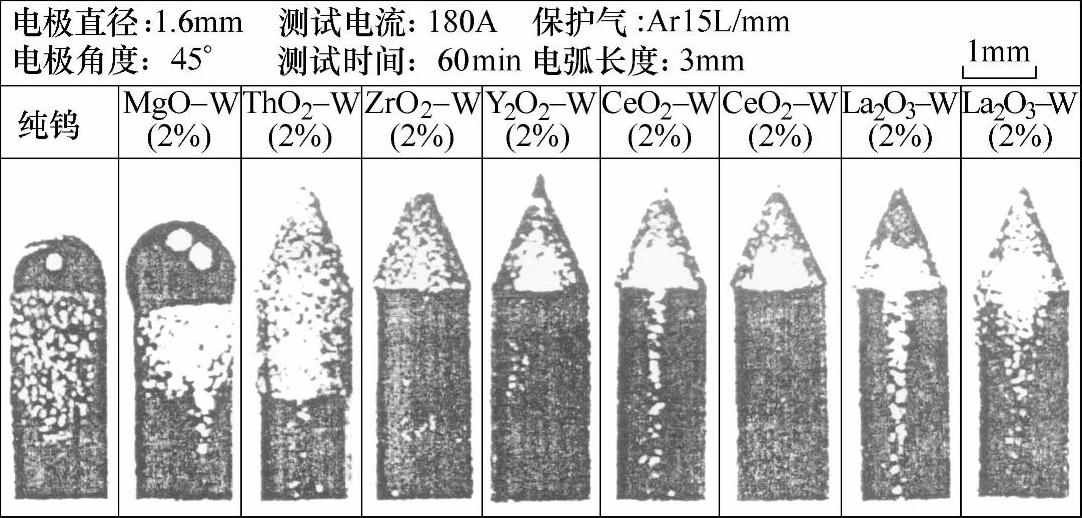

1)电极的烧损。考察电极在进行电弧放电时的前端形态。图4-12所示为采用直径为1.6mm的钨极,在180A下经过1h放电后的电极前端外观形貌。该直径下的电极熔断电流约为200A,所采用的试验条件是相当严酷的。

图4-12 各种钨极的抗烧损性能差异

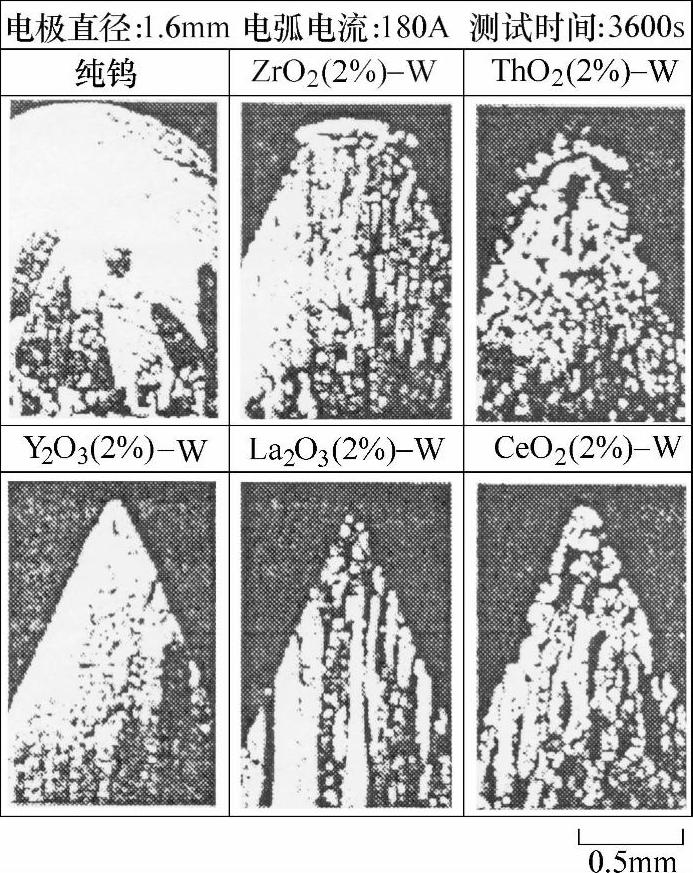

图4-13 电极烧损后的前端组织变化

图4-13示出了上述几种电极使用后的内部组织变化。其结果是,对于La2O3(2%,质量分数,下同)-W、Y2O3(2%)-W、CeO2(1%)-W电极,使用后其形状几乎未发生变化,而对于ThO2(2%)-W、ZrO2(2%)-W、MgO(2%)-W电极,使用后前端产生了熔化变形,且内部出现气孔。

为了推定电极的工作温度,利用热电偶测量阴极附近的电极温度,结果显示,与ThO2(2%,质量分数,下同)-W电极相比,La2O3(2%)-W、Y2O3(2%)-W、CeO2(1%)-W电极的温度处于较低状态,可以推断阴极工作部位的温度也具有同样的倾向,被认为是各电极在熔化烧损上存在差异的原因。

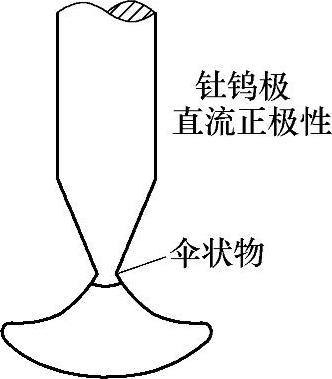

2)电极消耗及保护气对电极消耗的影响。在氩气保护气氛中保持电弧300s,把其间电极重量的减少量作为消耗量进行测定,结果是纯钨电极的消耗量最大,La2O3(2%)-W、Y2O3(2%)-W、CeO2(1%)-W电极消耗量最小,这与电极的工作温度也有很大的关系。在保护气体中混入微量的氧气或氮气,在上面确定的工作时间内,氮气对电极消耗量几乎没有影响,而且前端也没有产生烧损。然而混入氧气后,即使是极为微量的混入,电极消耗量就有很大程度的增加。氧气量越多,整个电极的表面氧化越为显著,在产生电极直径减小的同时,尖端部位出现伞状物。在保护气体中混入氧气后电极消耗量显著增加的原因是由于钨本身就是极易氧化的金属,以及WO2之类的氧化钨易于升华,在600℃下就会产生激烈的升华。在氧化性气体中产生显著消耗,这是所有钨极都存在的问题,如何解决这个问题是人们研究的重点。氢气及氦气对电极消耗量的影响与氮气的情况相同,对电极消耗量几乎没有影响。

4.钨极直径和前端形状

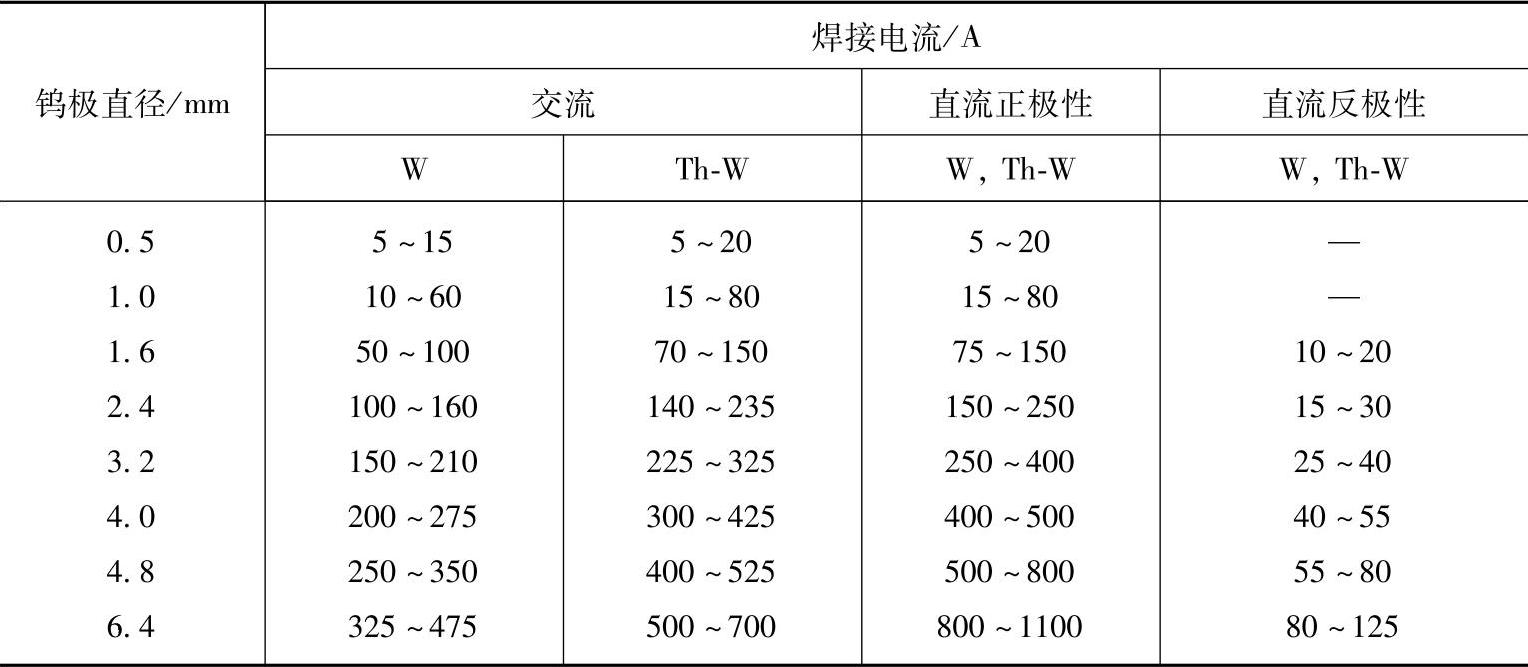

(1)电极直径 钨极直径要根据焊接电流值和极性来选取。表4-7示出了两种极性下(含交流)电极直径与最大允许电流。同一直径下,直流反极性及交流焊接时的允许电流小于直流正极性时的数值。这是由于钨极作为阳极从电弧得到的热量大于作为阴极的情况。实际焊接特别是直流正极性情况下,电极烧断前其前端产生熔化、形状改变,使电弧的形态及焊接熔深出现变动,因此必须选择略大些的电极直径。

表4-7 钨极的许用电流值

电极本身的电阻热允许电流值降低。如直径为1.6mm的电极,从电极夹中伸出20mm,在200A电流下仍然可以使用,但当电极伸出长度增加到40mm后,在150A下就会被烧断。此外,电极从喷嘴中伸出长度对焊接保护效果及焊接操作性亦有影响,该长度应根据接头形状确定,并对气体流量作适当的调整。

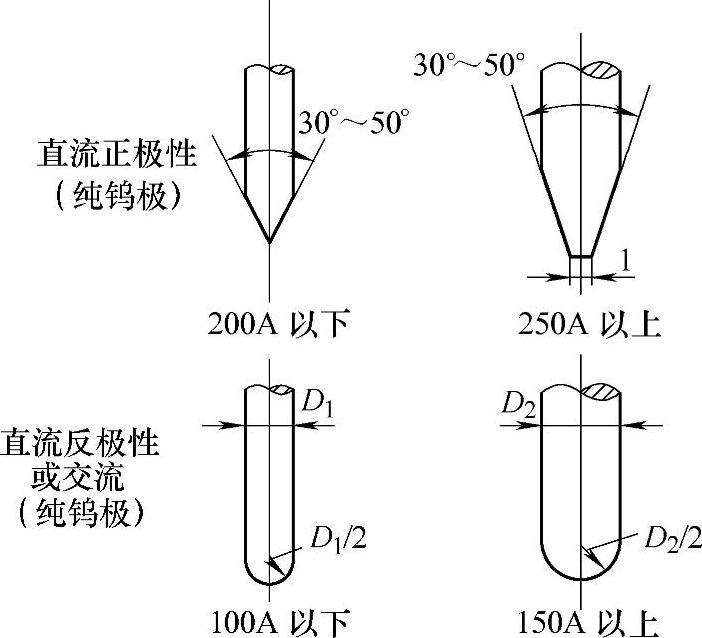

(2)电极前端形状 根据极性及使用的焊接电流值,电极前端通常采取图4-14所示的形式。

直流正极性焊接,电极前端角度为30°~50°时,电弧向母材的吹力最强。多数直流正极性焊接都要求有较大的熔深,因此在焊接电流200A以下可以采用这一电极角度。

当焊接电流超过200A后,电极前端处于更高的温度,同时随着电弧吹力的增加,保护状态会有所恶化,电极前端形成图4-15所示的伞形。电极伞形前端形成后虽然仍可以维持稳定的焊接,但焊接结束后需要重新更换电极。

图4-14 焊接中采用的钨极形状

图4-15 电极前端烧损形成伞形

当焊接电流超过250A后,电极前端会产生熔化损失,因此,都是在焊接前把电极前端磨出一定尺寸的平台,大电流焊接时,电极前端具有一定尺寸的平台,对焊接结果没有不良影响。

直流反极性和交流焊接时,同一电流下,电弧对电极的热输入大于直流正极性的情况,同时电流也不是集中在阳极的某个区域,这时把电极前端形状磨成圆形最为合适。如果所使用的焊接电流处于电极最大允许电流值附近,则不论电极开始是何种形状,一旦电弧引燃,电极前端熔化,自然形成半球形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。