电弧焊焊接时焊丝具有两个作用:一方面可作为电弧的电极;另一方面可作为填充金属。下面首先研究熔化极(焊丝)的加热与熔化特性,这是一个十分重要的问题,焊丝的熔化特性对焊接质量,尤其是焊接生产率有着直接的影响。

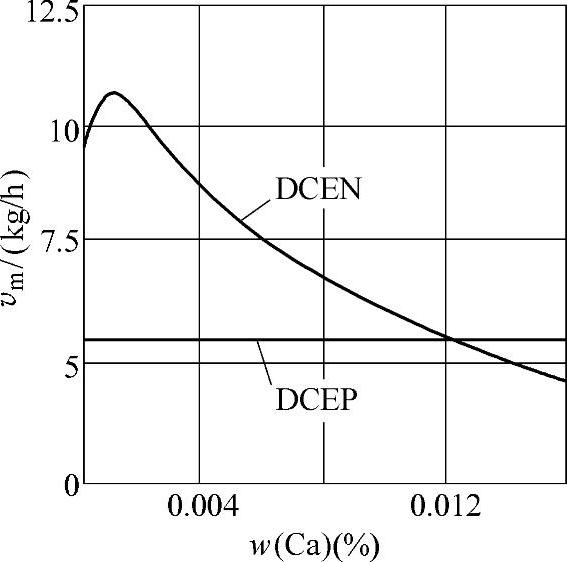

焊丝的熔化速度与焊接条件有着密切的关系。焊接条件发生变化,经常能引起焊丝熔化速度的变化。同样的焊丝,当其表面状态不同,对焊丝的熔化速度也有着不同的影响。当采用DCEP(焊丝接正极)时,熔化速度变化不大;但当采用DCEN(焊丝接负极)时,对焊丝熔化速度就有极大的影响。这时涂敷石灰的焊丝熔化速度最低,而镀铜的焊丝熔化速度最高,如图3-1所示。实际上,不但涂层的种类有影响,而且涂层的数量也有很大影响,如图3-2所示。由图3-2可见,焊丝接正极时熔化速度不受焊丝表面钙涂层含量w(Ca)的影响;而焊丝接负极时,焊丝的熔化速度随w(Ca)的增加而下降。

图3-1 焊丝表面状态对焊丝熔化速度的影响

EN

EN

EP

EP

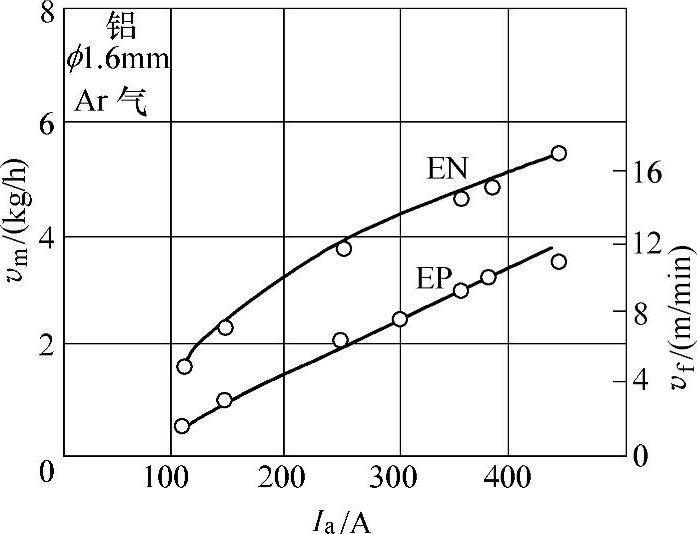

用铝焊丝氩弧焊时,焊接电流的极性对焊丝的熔化速度也有类似的影响,如图3-3所示。

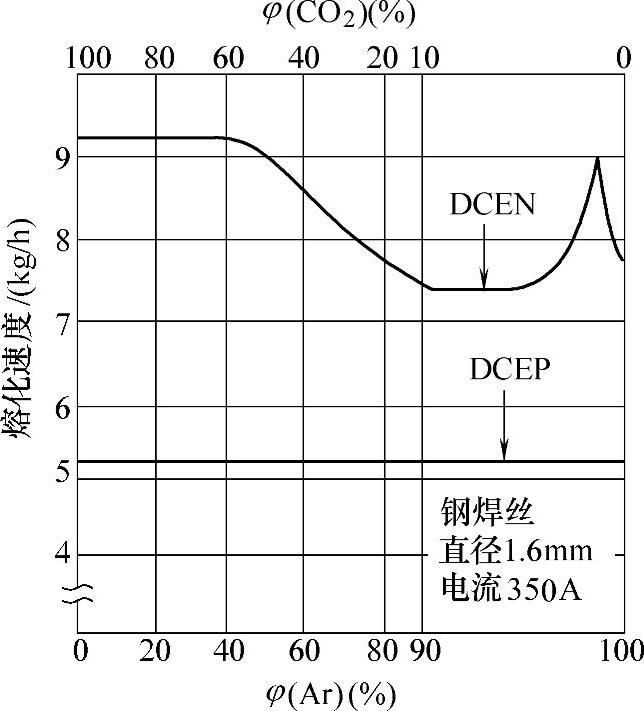

保护介质对焊丝熔化速度的影响也很大(见图3-4)。CO2混合比对不同极性的焊丝熔化速度的影响有很大差别。当采用DCEP时CO2混合比对焊丝熔化速度的影响很小,而采用DCEN时影响却十分复杂。当CO2在保护介质中的体积混合比φ(CO2)超过40%以上时,焊丝熔化速度与纯CO2保护焊时的焊丝熔化速度大致相同。当φ(CO2)小于20%时,焊丝的熔化速度最低。但是不论CO2混合比如何,DCEN时的焊丝熔化速度都远远大于DCEP时的焊丝熔化速度。

图3-2 焊丝表面Ca涂层含量对焊丝熔化速度的影响

图3-3 铝焊丝氩弧焊时焊接电流的极性对焊丝的熔化速度的影响

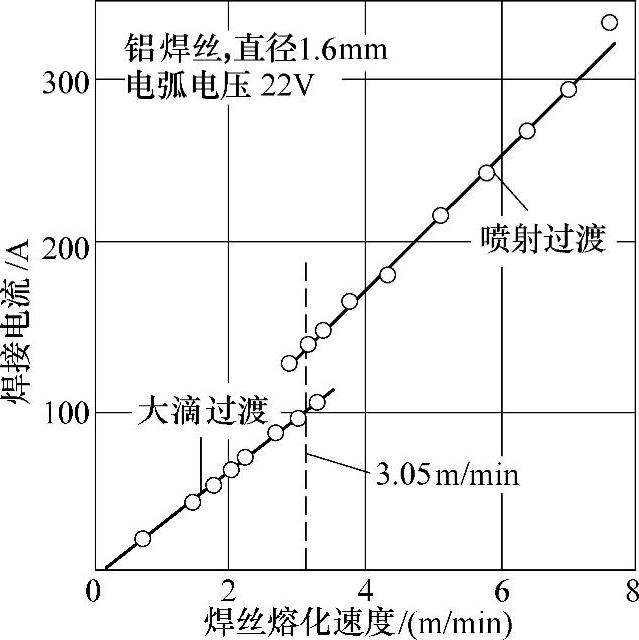

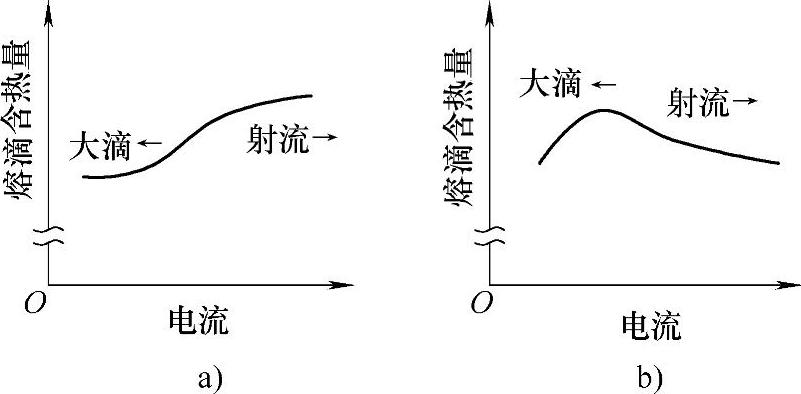

熔滴过渡形式对焊丝的熔化速度也有很大影响,尤其对铝合金的影响更为突出。由图3-5可见,从大滴过渡向喷射过渡转变时,焊丝熔化速度出现一个阶跃,即喷射过渡时,焊丝熔化速度明显降低。同时还可以看到,焊丝熔化速度总是正比于焊接电流的变化。

图3-4 焊丝极性及保护气体混合比对熔化速度的影响

图3-5 熔滴过渡形式对焊丝熔化速度的影响

从上述可见,焊丝的熔化速度不仅取决于焊接电流,而且还与焊接电流的极性、保护介质的成分、熔滴过渡形式、焊丝材料及焊丝表面状态等有关。

为了搞清楚其内在联系,下面从电弧的基本理论出发加以说明。

大家知道,焊丝的加热与熔化是电弧热作用的结果。电弧的热功率等于电弧电压与焊接电流的乘积,即

Pa=IaUa (3-1)

式中 Ia——焊接电流(A);

Ua——电弧电压(V)。

但是,并不是所有的电弧热都用于加热焊丝。根据近代电弧理论,焊丝(电极)的加热与熔化主要决定于靠近电极的阴极区(EN)或阳极区(EP)所产生的热量。阴极区和阳极区的产热可用下式计算:

PA=Ia(UA+UW+UT) (3-2)

PC=Ia(UC-UW-UT) (3-3)

式中 PA和PC——阳极和阴极的产热(J);

UA——阳极压降(V);

UC——阴极压降(V);

UW——电极材料的逸出功(V);

UT——电弧温度的等效电压(V)。

实际上,上述参数对产热的影响也是不同的。如果弧柱温度为6000K时,UT小于1V。当电流密度很大时,UA近似于0。所以式(3-2)及式(3-3)可以进一步简化为

PA=IaUW (3-4)

PC=Ia(UC-UW) (3-5)

可见,阳极区与阴极区的产热主要决定于阴极压降和电极材料的逸出功。阳极区的产热比较单纯,而阴极区却十分复杂,因为阴极压降受外界影响很大,所以阴极区产热也变化很大。一般情况下对于熔化极气体保护焊来说,UC>>UW,则阴极产热总是大于阳极产热,所以阴极的熔化速度总是大于阳极的熔化速度。

焊丝材料及焊丝表面状态对阴极压降和逸出功的影响很大。如果焊丝表面涂有活化物质,如Ca、Cs等元素,这时逸出功较低,而阴极压降更低,因此阴极产热也下降。

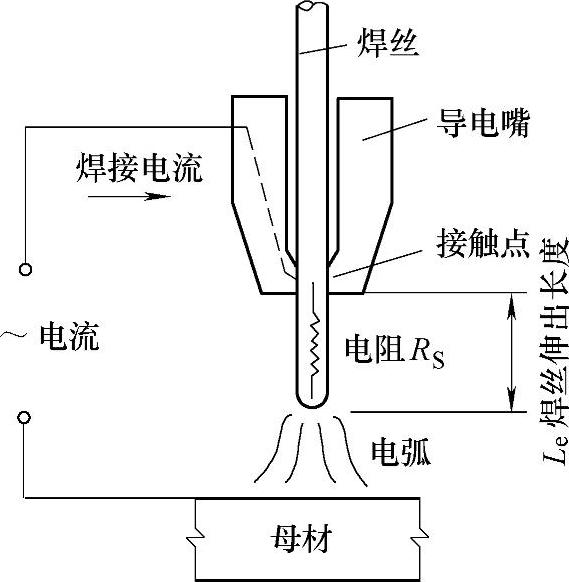

除了电弧热以外,焊丝伸出长度部分的电阻热的影响也很大。所谓焊丝伸出长度是指从焊丝与导电嘴的接触点到电弧端头的这段焊丝的长度(见图3-6)。细丝气体保护焊焊接时,焊丝伸出长度部分通过较大的电流,并产生较大的电阻热,其值可用下式计算:

PR=I2RS (3-6)(https://www.xing528.com)

式中 PR——焊接电流通过焊丝伸出长度时产生的电阻热(J);

RS——焊丝伸出长度Le的电阻值(Ω);

ρ——焊丝材料的电阻率(Ω·m);

Le——焊丝伸出长度(m);

A——焊丝的断面积(m2)。

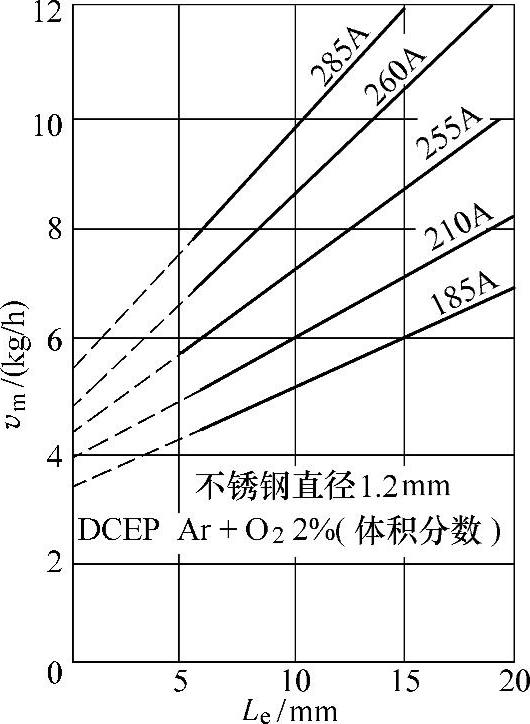

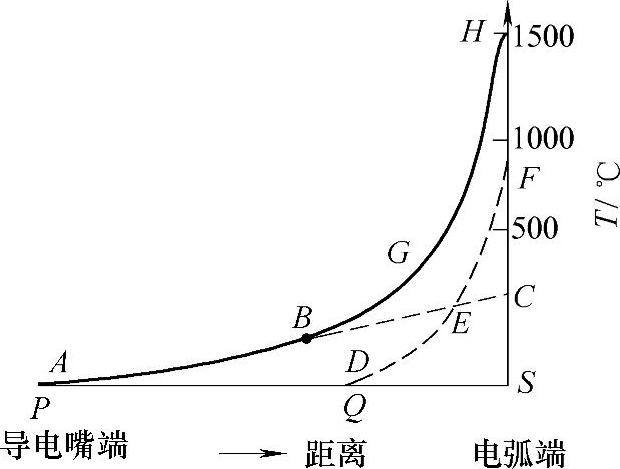

焊丝伸出长度部分产生的电阻热与材料有着密切的关系,材料不同则电阻热也不同。如熔化极气体保护焊时,通常焊丝伸出长度Le=10~30mm,对于导电良好的铝和铜等金属,PR与PC或PA相比是很小的,可以忽略不计。而对不锈钢和钛等电阻率高的材料,特别是在细丝大电流时,焊丝伸出长度越大,电阻热的影响也越大,如图3-7所示。这时焊丝伸出长度上的温度分布如图3-8所示。由图3-8可见电阻热引起的温度分布曲线为PBC,再考虑到电弧的加热曲线DEF,实际的温度分布应为曲线AGH。可见电阻热对焊丝熔化起到预热作用。

图3-6 焊丝伸出长度示意图

图3-7 焊丝伸出长度的大小对不锈钢焊丝熔化速度的影响

图3-8 焊丝伸出长度上的温度分布

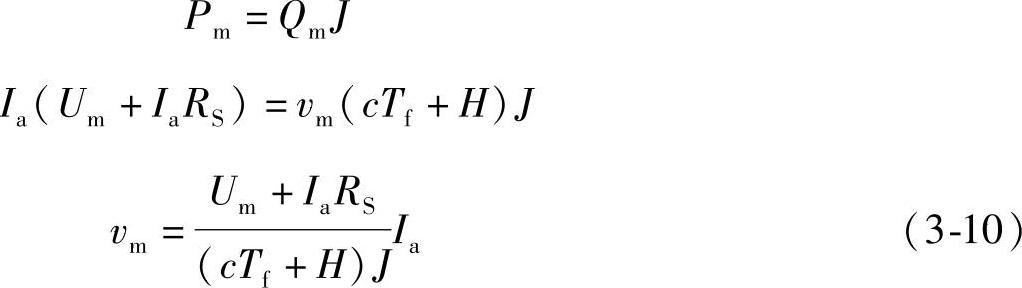

因此,用于加热和熔化焊丝的总热量Pm主要由两部分组成:一部分为电弧的近电极区产热;另一部分为电阻热,可用下式表示

Pm=Ia(Um+IaRS) (3-8)

式中 Um——电弧热熔化焊丝的等效电压(V)。

电弧热熔化焊丝的等效电压决定于电极的极性、电极材料和保护介质等。图3-4与图3-5表明了气体成分及熔滴过渡形式对焊丝熔化速度的影响规律。为了说明造成这一规律的原因,下面首先介绍一下熔滴的加热与熔化。

由式(3-8)已知,熔化焊丝的热量来源Pm,主要是电弧的近电极区产热及焊丝伸出长度部分产生的电阻热。该热量用来加热与熔化焊丝。在稳定的焊接过程中,当弧长保持一定时,单位时间内提供给焊丝的热量应该等于脱离焊丝的熔滴金属所带走的热量Qm,可用下式表示:

Qm=vm(cTf+H) (3-9)

式中 vm——熔化速度(单位时间内熔化焊丝的质量)(g/min);

c——比热容[J/(kg·K)];

Tf——熔滴金属脱离焊丝时的平均温度(K);

H——熔化金属的潜热(cal/kg)。

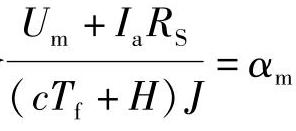

焊接过程稳定时,得

式中 J——热功当量,J=4.2J/cal。

令 ,αm称为熔化系数(g/A·min)。

,αm称为熔化系数(g/A·min)。

熔化系数的意义是单位时间内通过单位电流时熔化焊丝金属的重量。该值与焊接材料、焊接电流极性及焊接参数有关。下面以铝合金氩弧焊为例,焊丝为正极时,UA近似为0,则Um≈Uw,又因铝的电阻率较小,所以焊丝伸出长度部分的电阻热可忽略不计。总之,从式(3-10)可见,这时熔化系数只决定于材料,而不受焊接电流的影响,可视为常数。因此可以认为,焊丝的熔化速度正比于焊接电流,如图3-3所示。可是熔化系数αm还受熔滴含热量(即温度Tf)的影响而发生变化。熔滴含热量如图3-9所示。图3-9a为焊丝伸出长度小或电阻小的情况,如铝合金。图3-9b为焊丝伸出长度大或电阻大的情况,碳钢和不锈钢通常为此种情况。由图3-9a可见,从大(粗)滴过渡转变为射流过渡时,熔滴的含热量及熔化系数都发生变化,熔滴的温度随着熔滴的细化而提高,而熔化系数却降低。值得注意的是当熔滴过渡形式一定时,熔化系数也不变。对于φ1.6mm的铝焊丝,当焊丝伸出长度为10~15mm的情况下,大滴过渡时熔滴的温度较低,而在射流过渡时熔滴的温度较高,其最高温度可达2260℃(其沸点为2450℃)。这就是图3-5中熔化速度阶跃变化的原因。

对于钢焊丝却较为复杂,从大滴过渡到射流过渡转变时,需经过一个驼峰。也就是大滴过渡(即粗滴过渡)时,随着焊接电流的增加,熔滴的温度也增加,而在射流过渡时,随着焊接电流的增加,熔滴温度却减小,这时熔滴的最高温度为2130℃,而最低温度为1570℃(钢的沸点为2848℃,熔点为1530℃),可见熔滴温度的变化是很大的,这主要是由钢焊丝的电阻率大和熔滴在焊丝端头停留的时间所决定的。根据这一试验结果和气体成分对熔滴过渡形式的影响规律,也就比较容易认识图3-4中的曲线关系了。

图3-9 熔滴含热量与焊接电流的关系

a)固有电阻小、焊丝伸出长度小的情况

b)固有电阻大、焊丝伸出长度大的情况

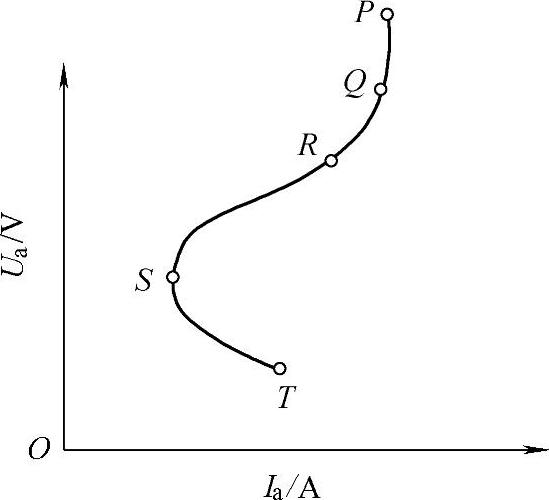

图3-10 铝焊丝等熔化速度曲线

通过上述分析可以看出,影响焊丝熔化速度的因素很多,如焊丝材料、焊丝直径、保护气体种类和电流极性与大小等。在MIG焊铝时,当送丝速度不变时,还发现电弧电压对焊丝的熔化速度有重要影响,如图3-10所示。由图中可见,在送丝速度不变时,铝焊丝的等熔化速度曲线随电弧电压变化而有不同特点。在电弧电压较高时(图3-10中PQ段),焊接电流与送丝速度成正比关系,即如前述,送丝速度越大,则焊接电流也按比例增大。当电弧电压继续降低,进入Q-R-S段时,曲线向左下方弯曲。这时的特点是随着电弧电压降低,熔化相同长度的焊丝不再需要较大的焊接电流,也就是只需要较小的焊接电流就能够熔化相同数量的焊丝。这说明电弧电压降低引起了焊丝熔化系数提高。这种随弧长减小而熔化系数提高的特性称为电弧自身的固有调节作用。如果再进一步降低电弧电压(图3-10中S-T段),焊丝的这种熔化特性就不存在了,因为这时熔滴过渡已变成短路过渡。介于喷射过渡与短路过渡之间的区域称为亚射流过渡区。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。