电弧斑点也是一种电弧现象,可能出现在电极或母材上,分为阴极斑点和阳极斑点,它的形成主要与电极及母材的区域导电性有关。

1.阴极斑点

因具体条件不同,阴极区发射电子可能有三种情况:第一种情况是阴极区发射电子的面积与弧柱的断面相近,在阴极区上导电面积没有明显的收缩;第二种情况是阴极区发射电子的面积比弧柱断面显著减小,在阴极上的导电断面有显著收缩;第三种情况是阴极通过微小的斑点发射电子,这些斑点的电流密度很高,称为阴极斑点。

当采用熔点较高的材料作阴极(W、C等),并用较大的焊接电流时,阴极温度很高,依靠热发射就可以为弧柱提供足够的电子,弧柱与阴极相接处不产生收缩,阴极上的电流密度与弧柱上的相近,阴极端部的加热面积较大且比较均匀,此时不形成阴极斑点,没有局部被剧烈加热的现象,阴极表面上没有剧烈的局部蒸发现象。靠近阴极前面的亮度比弧柱区还要暗一些。阴极材料的逸出功越小,导热越弱和阴极材料承受的温度越高时阴极产生这种状态的倾向越大,这是上述第一种情况。

当焊接电流较小,阴极(C、W)的温度较低时,阴极靠热发射不能提供足够数量的电子。阴极区将自动求助于其他途径来提供所需要的电子。这些途径如前所述,可能是电场发射,也可能形成等离子型导电机构,结果都是阴极发射电子流的比率减少,而接受正离子的比率增加。当阴极的温度降低,阴极由热发射型转为电场发射型或等离子型时均伴随着导电区域的自动收缩。这是因为这两种情况需要有一定的阴极电压降,需要在阴极前面有较大密度的正离子堆积。为了保证这个条件和减少向四周散失热量,电弧在与阴极接触处自动收缩断面(最小电压原理)。这是上述第二种情况。

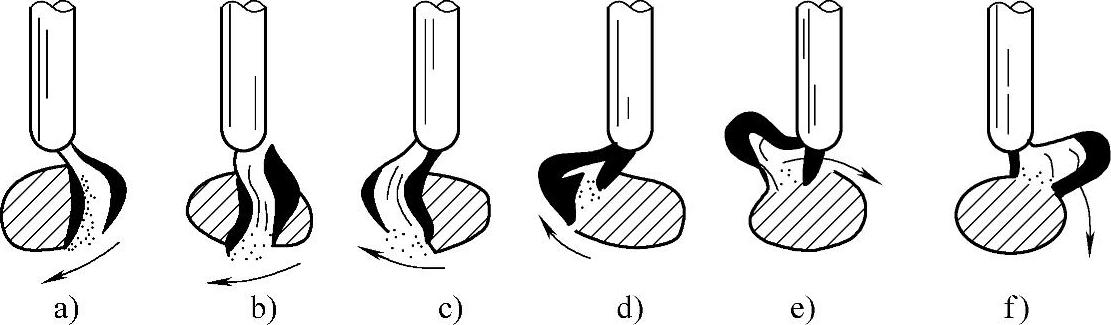

当阴极材料熔点、沸点较低,并且导热性很强时(冷阴极型),即使阴极温度达到材料的沸点开始蒸发,此温度也不足以通过热发射产生足够数量的电子,阴极将进一步缩小其导电面积,直到在阴极导电面积前面形成密度很大的正离子空间电荷,形成很大的阴极压降值,足以产生较强的电场发射,以补充热发射的不足,向弧柱提供足够的电子流维持电弧燃烧。此时阴极将形成面积更小、电流密度更大的斑点来导通电流,这种导电斑点称为阴极斑点。用高熔点材料(W、C等)作阴极时,只有在焊接电流很小、阴极温度很低的情况下,才可能产生这种斑点。当用低熔点材料(Al、Cu、Fe等)作阴极时,不论焊接电流大小都属于这种情况。此时阴极表面将由许多分离的阴极斑点组成斑点区。这些斑点在阴极斑点区以很高的速度跳动(其速度可达104~105cm/s)。形成新的阴极斑点应具有如下条件:首先该点应具有发射电子的条件(主要是热发射和场发射),其次是电弧通过该点的弧柱能量消耗最小,也就是IEL最小(I为电流,E为弧柱电场强度,L为弧柱长度)。总之,阴极斑点的跳动,总是自动选择发射电子时消耗能量最低的点。如采用直流反极性焊铝时,阴极斑点有自动寻找氧化膜的倾向,如图2-62所示。

图2-62 氩弧焊时阴极斑点跳动模式和阴极清理作用

由于铝是典型的冷阴极材料,一方面铝作为阴极时阴极压降UC很高,阳离子受阴极电场加速,以很高的速度冲击阴极表面,使阴极表面上的氧化物破碎并消失;另一方面,在通常情况下,金属氧化物的逸出功比纯金属低,阴极斑点不会停留在固定的位置,而是不断地移动寻找新的氧化膜和形成新的阴极斑点,这种作用称为阴极清理作用,又称为阴极破碎作用。这种阴极清理作用有利于焊接铝、镁等合金,因为这些活泼金属去膜工艺很繁琐,去膜后在空气中又很快氧化。而阴极清理作用是在焊接的同时完成的清理工作,简单方便,效果良好。阴极破碎作用是一点一点进行的,在每一点上均停留一定时间,通常称为粘着作用,当附近另一点如能在更低的能量形成阴极斑点时,斑点将自动跳到该点,从而形成斑点移动。

图2-62为直流反极性TIG焊时定点焊接试验示意图。可见阴极清理作用是从电极的正下方开始,逐渐向外一圈一圈地扩展,当达到喷嘴的最大保护区时,阴极清理区截止。所以该试验方法也能测试喷嘴有效保护区的大小。另一方面,在焊接时,焊缝两侧阴极清理区的宽度,一方面与喷嘴有效保护区有关,同时还与焊接参数有关,如焊接速度较快时,则清理宽度较窄;焊接电流较大时(或电弧电压较高时),则清理宽度较宽等。

由于阴极斑点电流密度很高,达到106~108A/cm2,同时冷阴极压降又很高,所以大量的正离子将以很大的速度撞击阴极斑点表面,则斑点上将积聚很高的热能,使其温度很高甚至达到材料的沸点,因而从阴极斑点产生大量的金属蒸气,以一定速度射出。这种金属蒸气流的反作用力及正离子对阴极的撞击力,对斑点有一定的压力,称为斑点压力。通常在直流正接时焊丝(或焊条)为阴极,在其上产生的这种斑点压力对熔滴过渡将起阻碍作用。(https://www.xing528.com)

2.阳极斑点

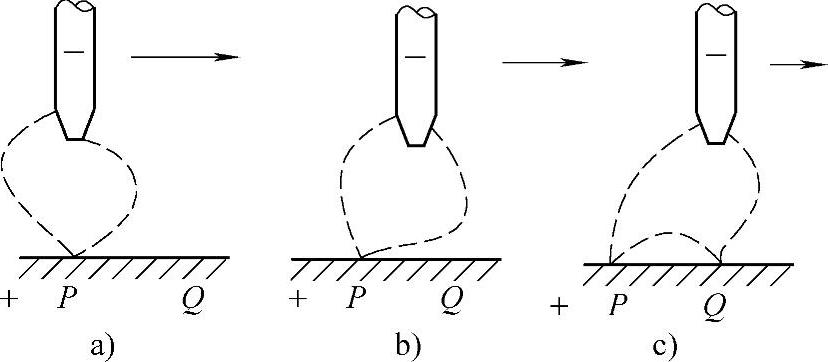

图2-63 阳极斑点跳动示意图

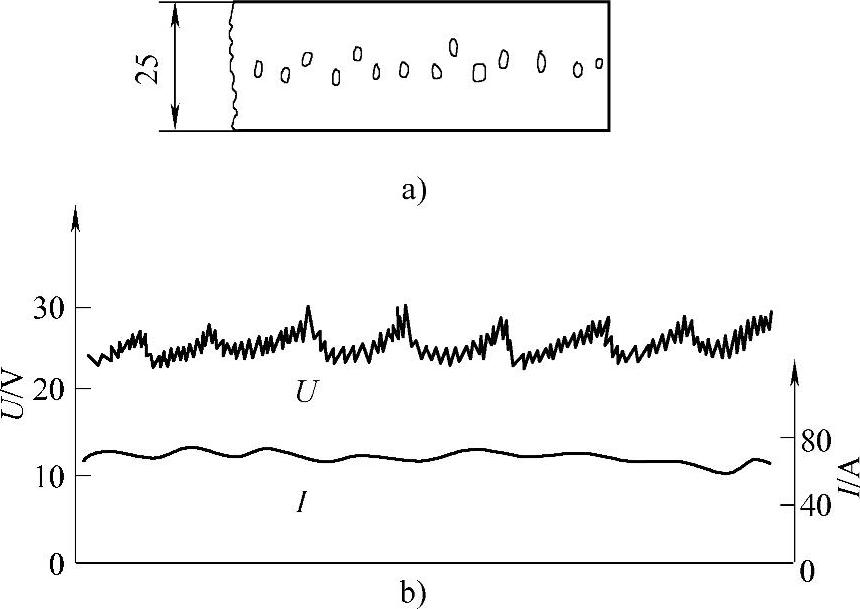

阳极斑点的定义为电弧放电时,正电极表面上集中接受电子的光亮微小区域。阳极表面上的情况不像阴极那样复杂,大多数情况下阳极的作用只是被动地接受电子,阳极不能发射正离子,供应弧柱所需要的0.001I正离子流的任务,只能由阳极区来完成。前面已经谈到,当电流较大、阳极温度很高时,依靠阳极前面中性粒子的热电离就可以提供0.001I的正离子流,则阳极压降UA接近零,电弧与阳极接触处不产生任何收缩,也不形成阳极斑点,只存在阳极导电区。这种情况是在采用熔点高的材料(W、C等)时经常产生的。当采用低熔点材料作阳极时(Fe、Cu、Al等),一旦阳极表面某处有熔化和蒸发现象发生时,由于金属蒸气的电离能大大低于一般气体的电离能,在有金属蒸气存在的地方,更容易产生热电离而提供正离子流,电子流更容易从这里进入阳极,阳极上的导电区将在这里集中而形成阳极斑点。阳极斑点电流密度比阴极斑点要小,其数量级一般为102~103A/cm2。如果阳极表面的某一区域产生均匀的熔化和蒸发,则此区域可以为阳极导电区,不形成阳极斑点。当阳极材料导热能力强,使用较小电流时,阳极只能在个别点上产生熔化和蒸发现象,并在这点上形成阳极斑点。如果阳极表面产生熔化区,但在熔化区中存在有蒸发强弱不均的部位,则阳极导电区将集中到蒸发较强的部位,并在这里形成阳极斑点。对于低熔点阳极材料形成阳极斑点的条件是,首先该点有金属的蒸发,其次是电子通过该点弧柱消耗能量较低(即IEL较小)。由于上述原因,当阳极表面产生蒸发现象时,阳极斑点则自动寻找具备上述条件的部位。当阴极(电极)与阳极(焊件)相对移动时,阳极斑点在焊件上也不能连续移动,只能产生跳动,如图2-63所示。阳极斑点像阴极斑点一样也具有“粘着”作用。图2-64所示就是小电流钨极氩弧焊时,因阳极斑点跳动在焊件上形成不连续焊道的示意图(见图2-64a)。当电弧阳极斑点在焊件上跳动时,电弧不断沿虚线拉长使电弧电压升高,而后跳到新的阳极斑点,弧长变短使电弧电压下降,得到如图2-64b所示的焊接电流和电弧电压波形。

图2-64 阳极斑点跳动痕迹及焊接电流和电弧电压波形

a)阳极斑点跳动痕迹 b)焊接电流和电弧电压波形

由于阳极斑点的形成条件之一是金属的蒸发,因此当金属表面覆盖氧化膜时,与阴极斑点的情况相反,阳极斑点有自动寻找纯金属表面而避开氧化膜的倾向,这是因为大多数金属氧化物的熔点和沸点均高于纯金属,且金属氧化物的电离电位较高。铝合金氩弧焊时,当焊件为阳极时没有去除氧化膜的作用,这与阳极斑点的这种特点有密切关系。

由于阳极斑点往往伴随着金属蒸气的蒸发,其反作用力对阳极表现为压力,因此一旦形成阳极斑点,也就产生阳极斑点压力。但由于阴极斑点的电流密度比阳极斑点的电流密度小,所以通常阳极斑点压力比阴极斑点压力小。在熔化极焊接的情况下,焊丝接阳极时,阻止熔滴过渡的作用力较小;而当焊丝接阴极时,则阻止熔滴过渡的作用力较大。这也是熔化极气体保护焊多采用直流反接的主要原因之一。

此外,许多情况下也可能不形成阴极斑点或阳极斑点。如以高熔点电极(W、C等)作阴极,在大电流时,阴极温度很高,依靠热发射就可以维持电弧,阴极表面的电流密度与弧柱接近,温度均匀,不会形成阴极斑点。又如电流较大、阳极温度很高时,依靠阳极前面中性粒子的热电离就可以提供0.001I的正离子流,则阳极压降UA接近于零。这时电弧与阳极接触不产生任何收缩,也不能形成阳极斑点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。