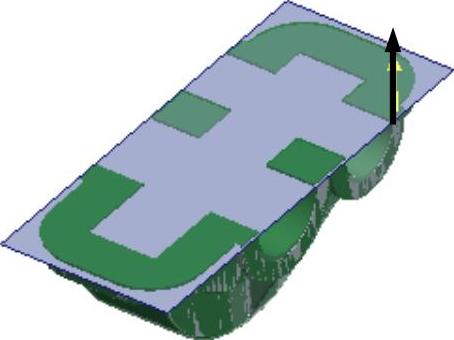

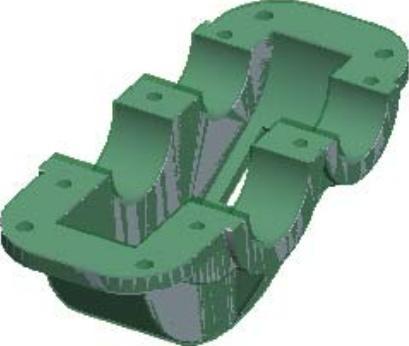

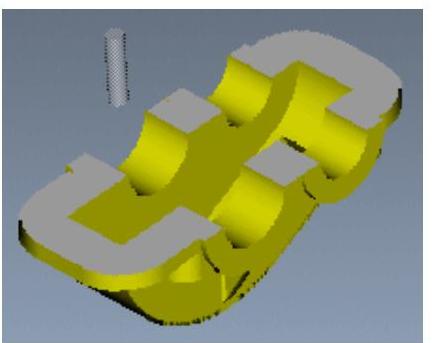

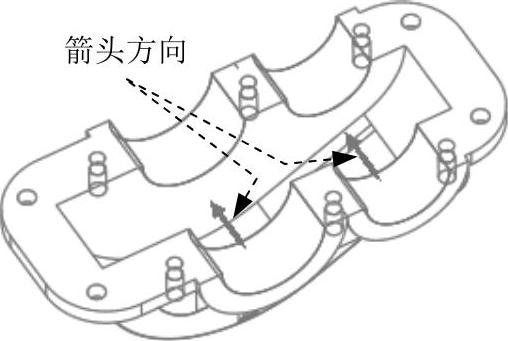

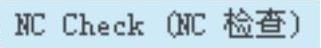

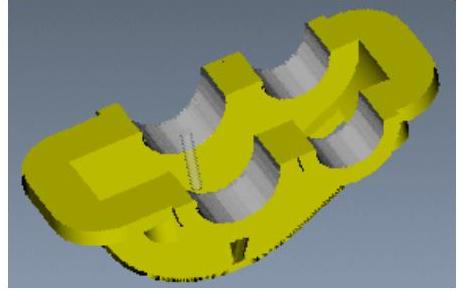

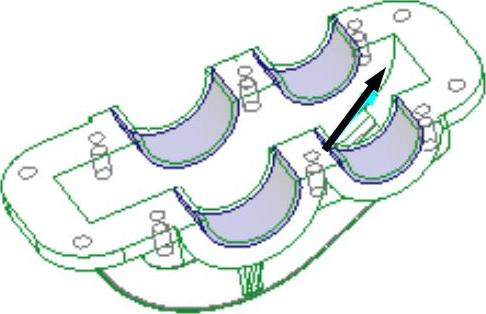

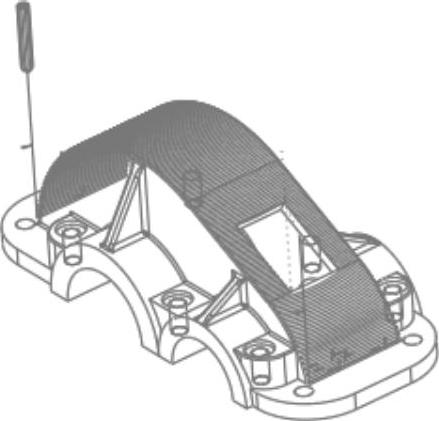

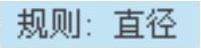

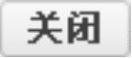

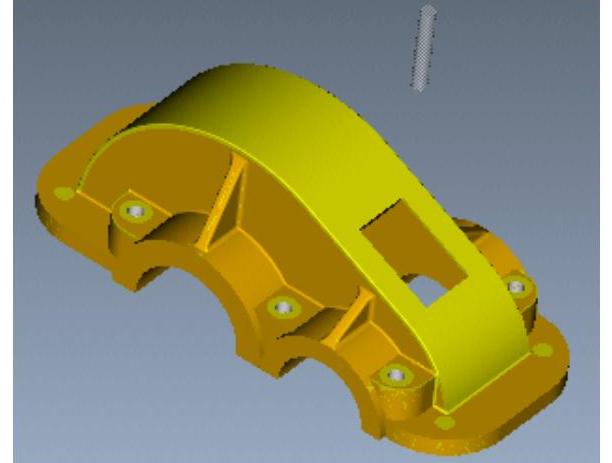

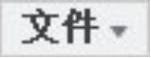

下面介绍图10.2.1所示的箱体零件的加工过程,其加工工艺路线如图10.2.2、图10.2.3所示。

其加工操作过程如下:

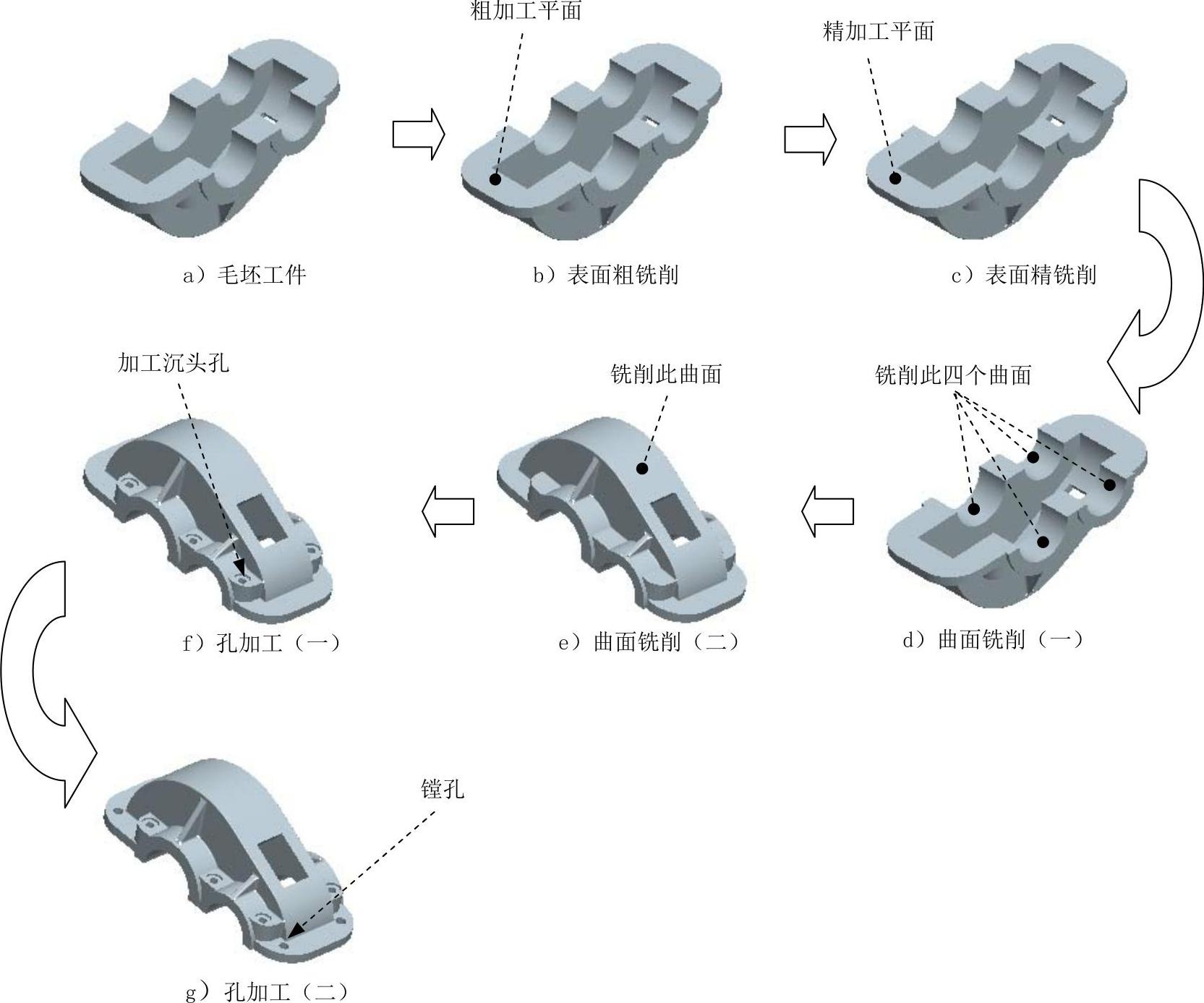

图10.2.1 加工模型和加工过程

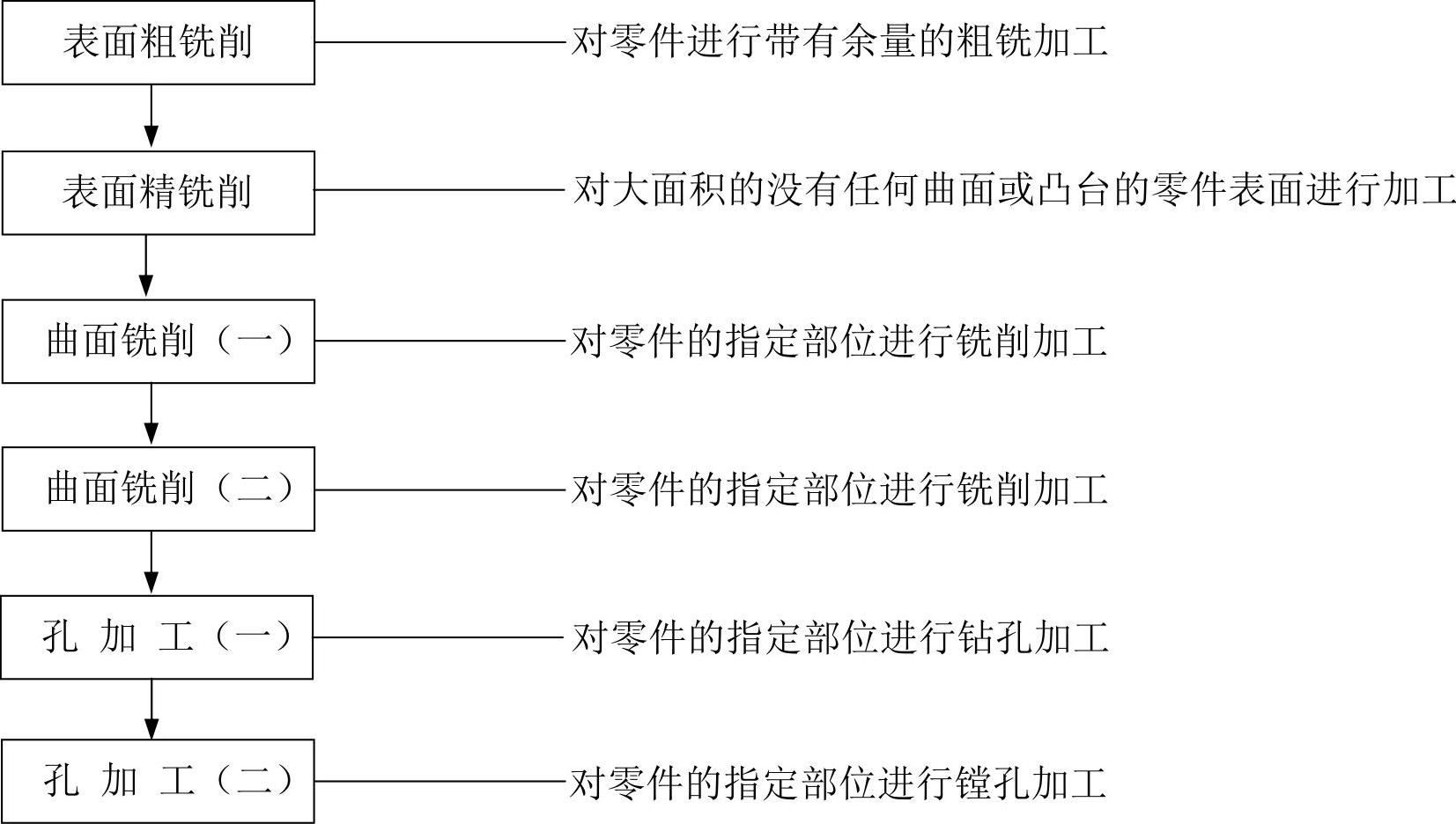

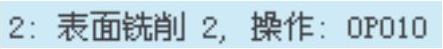

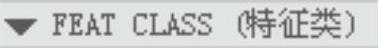

图10.2.2 加工工艺路线(一)

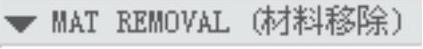

图10.2.3 加工工艺路线(二)

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch10\ch10.02。

命令,将工作目录设置至D:\Creo2.9\work\ch10\ch10.02。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称gear_box_milling,取消选中

文本框中输入文件名称gear_box_milling,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选择

选项组中选择 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.从弹出的文件“打开”对话框中,选取三维零件模型──gear_box_milling.prt作为参考零件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图10.2.4所示。

按钮,完成参考模型的放置,放置后如图10.2.4所示。

Stage2.引入工件模型

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.从弹出的文件“打开”对话框中,选取三维零件模型──gear_box_workpiece.prt作为参考工件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考毛坯工件的放置,放置后如图10.2.5所示。

按钮,完成参考毛坯工件的放置,放置后如图10.2.5所示。

图10.2.4 放置后的参考模型

图10.2.5 制造模型

Task3.制造设置

Step1.单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“铣削工作中心”对话框,在

选项,系统弹出“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项。

选项。

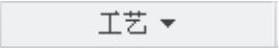

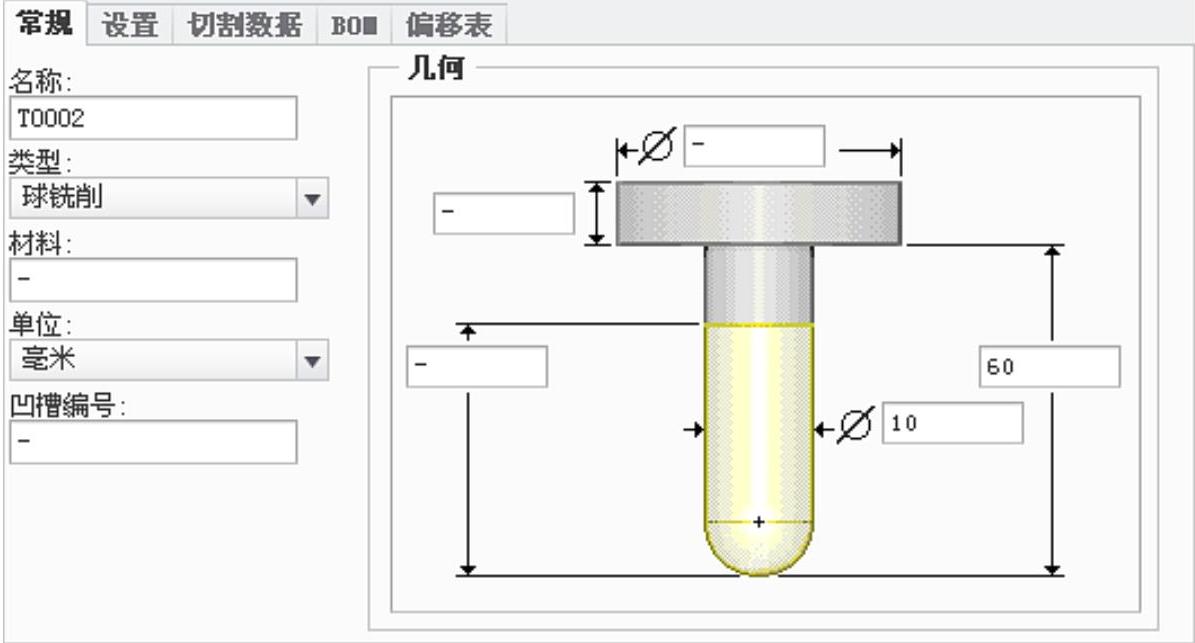

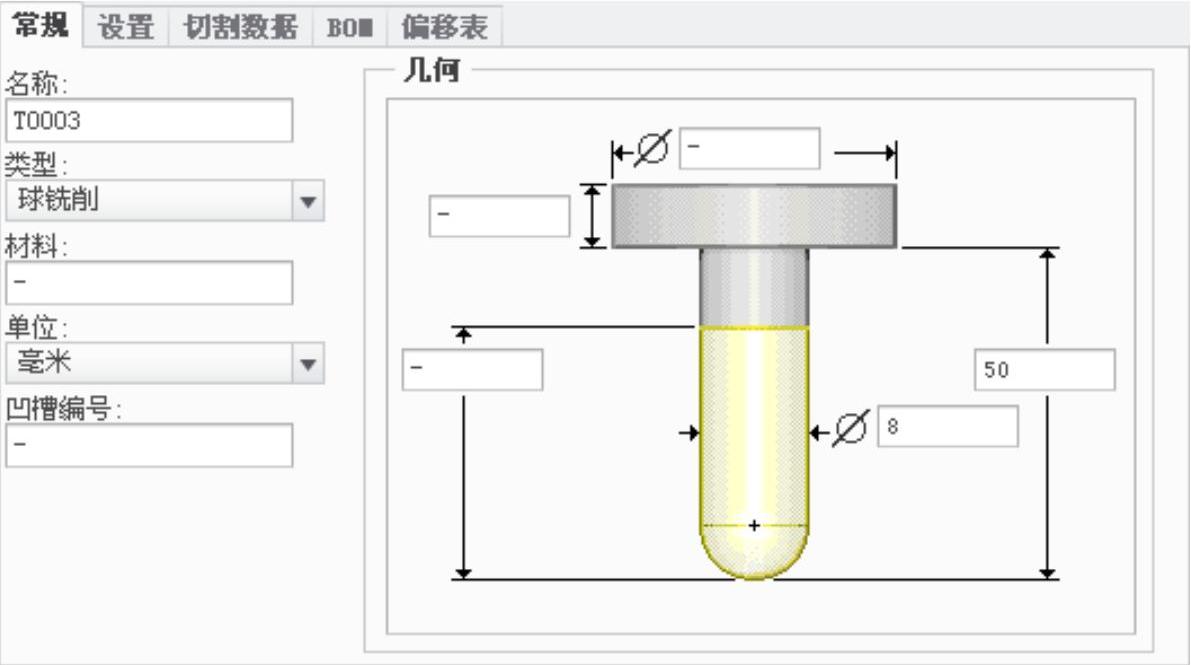

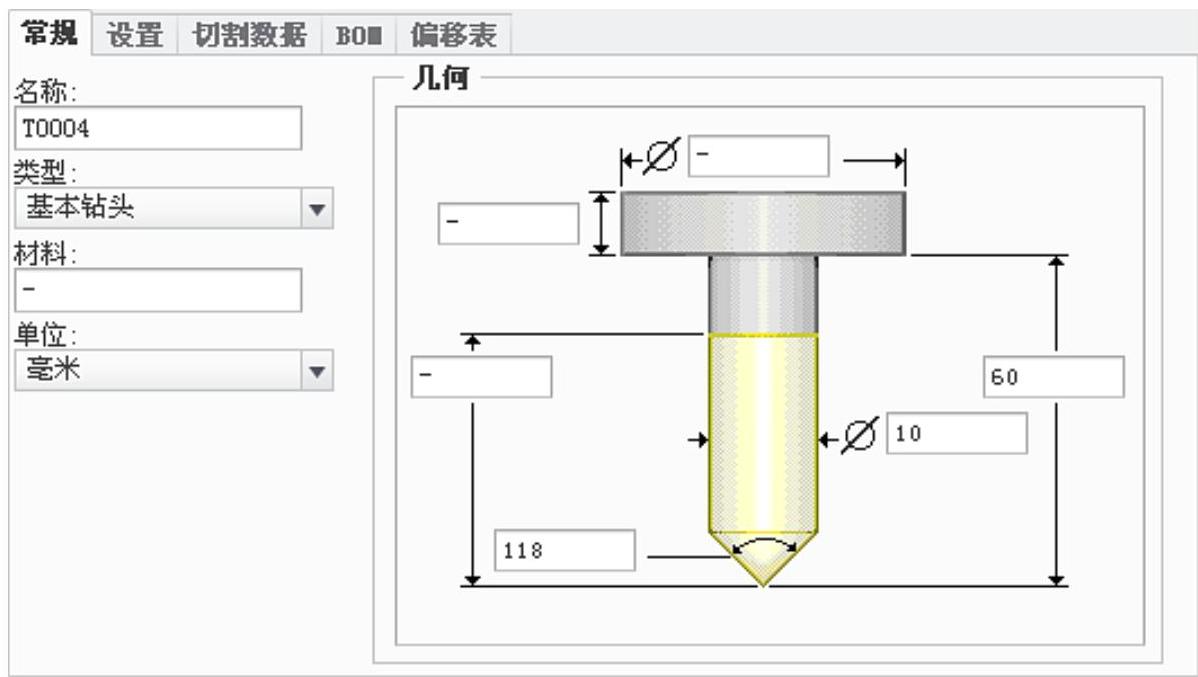

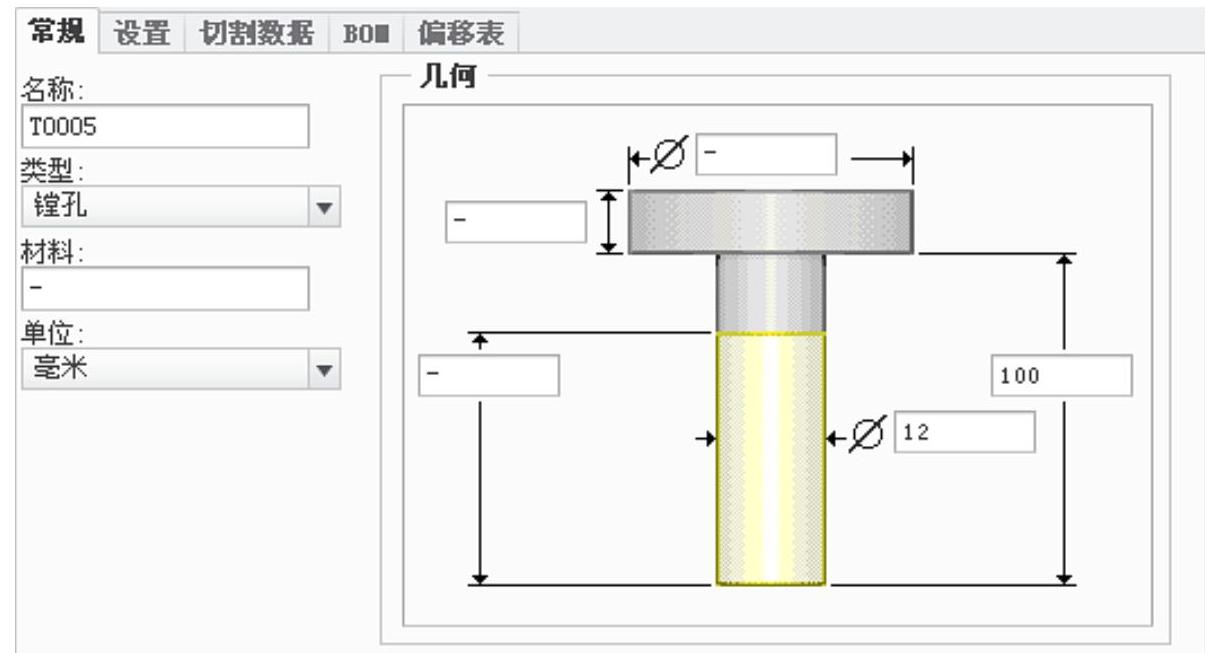

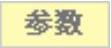

Step3.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出的“刀具设定”对话框。在弹出的“刀具设定”对话框中设置图10.2.6所示的刀具参数,设置完毕后依次单击

按钮,弹出的“刀具设定”对话框。在弹出的“刀具设定”对话框中设置图10.2.6所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击

按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

图10.2.6 设定刀具一般参数

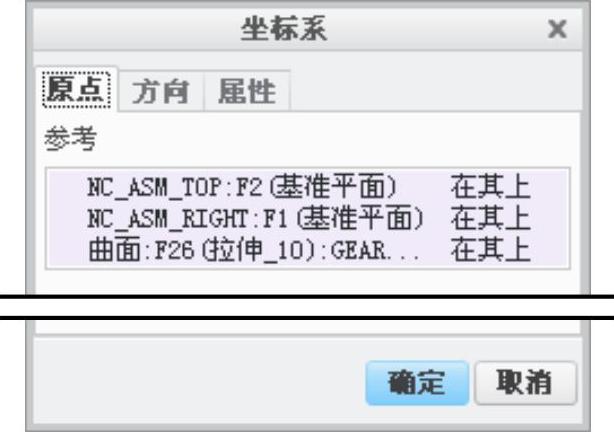

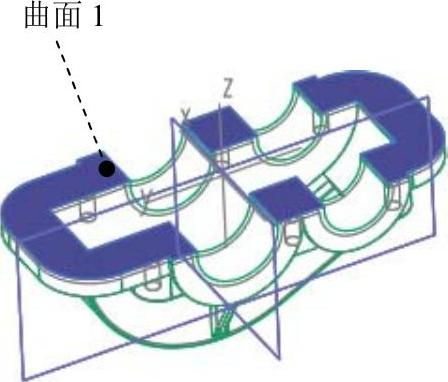

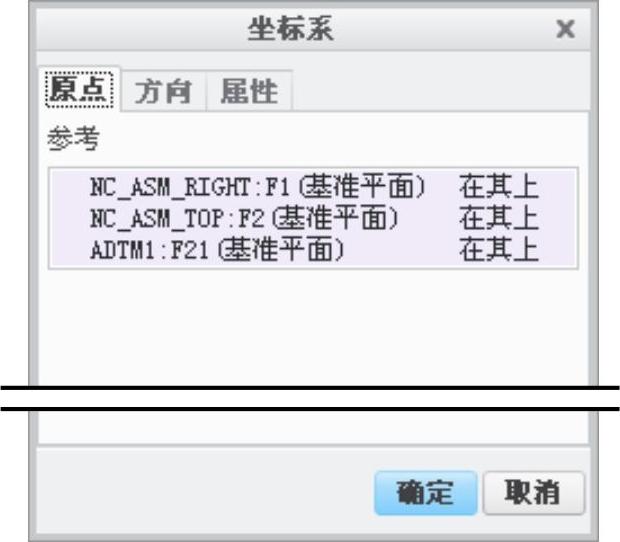

Step4.机床坐标系的设置。在“操作”操控板单击 按钮,选择

按钮,选择 命令,在系统弹出图10.2.7所示的“坐标系”对话框。然后按住Ctrl键依次选择NC_ASM_TOP、NC_ASM_RIGHT和图10.2.8所示的曲面1作为创建坐标系的三个参考平面,最后单击

命令,在系统弹出图10.2.7所示的“坐标系”对话框。然后按住Ctrl键依次选择NC_ASM_TOP、NC_ASM_RIGHT和图10.2.8所示的曲面1作为创建坐标系的三个参考平面,最后单击 按钮完成坐标系的创建。在“操作”操控板中单击

按钮完成坐标系的创建。在“操作”操控板中单击 按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

图10.2.7 “坐标系”对话框

图10.2.8 坐标系的建立

Step5.退刀面的设置。在“操作”操控板中单击 按钮,在“间隙”设置界面中的

按钮,在“间隙”设置界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参考,在

文本框,在模型树中选取坐标系ACS0为参考,在 文本框中输入数值10.0。

文本框中输入数值10.0。

Step6.单击“操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

Task4.粗铣

Stage1.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“表面铣削”操控板。

按钮,此时系统弹出“表面铣削”操控板。

Step2.在“表面铣削”操控板中 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮预览刀具模型,然后再次单击

按钮预览刀具模型,然后再次单击 按钮关闭刀具预览。

按钮关闭刀具预览。

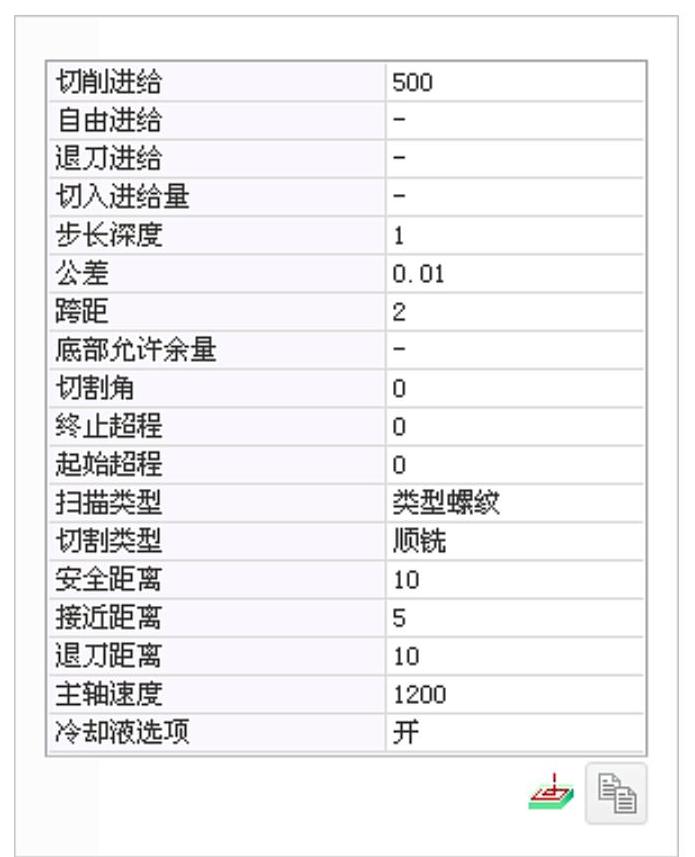

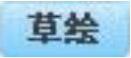

Step3.在“表面铣削”操控板中单击 按钮,在弹出的“参数”设置界面中设置图10.2.9所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图10.2.9所示的切削参数。

图10.2.9 设置切削参数

Step4.单击“表面铣削”操控板中“几何”按钮 ,在弹出的菜单中选择“铣削曲面”按钮

,在弹出的菜单中选择“铣削曲面”按钮 ,系统弹出“铣削曲面”操控板。

,系统弹出“铣削曲面”操控板。

(1)在“铣削曲面”操控板中单击“拉伸”按钮 ,系统弹出“拉伸”操控板。单击

,系统弹出“拉伸”操控板。单击 按钮,然后在弹出的界面中单击

按钮,然后在弹出的界面中单击 按钮,系统弹出“草绘”对话框。选取NC_ASM_TOP基准平面为草绘平面,NC_ASM_RIGHT为参考平面,方向为

按钮,系统弹出“草绘”对话框。选取NC_ASM_TOP基准平面为草绘平面,NC_ASM_RIGHT为参考平面,方向为 ,单击

,单击 按钮,系统进入草绘环境。

按钮,系统进入草绘环境。

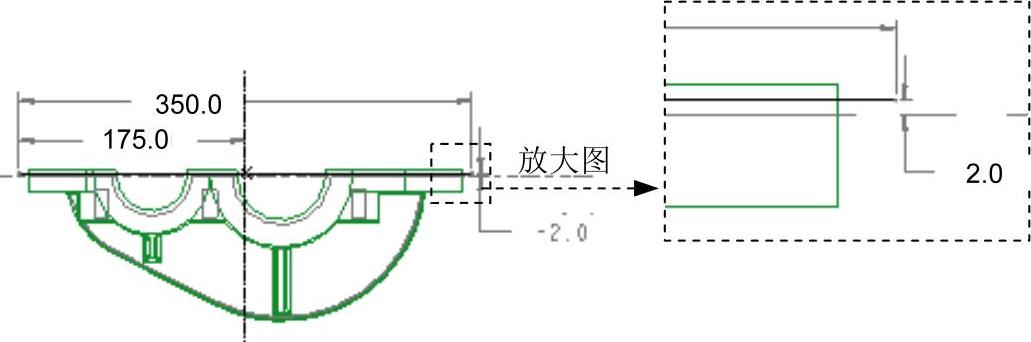

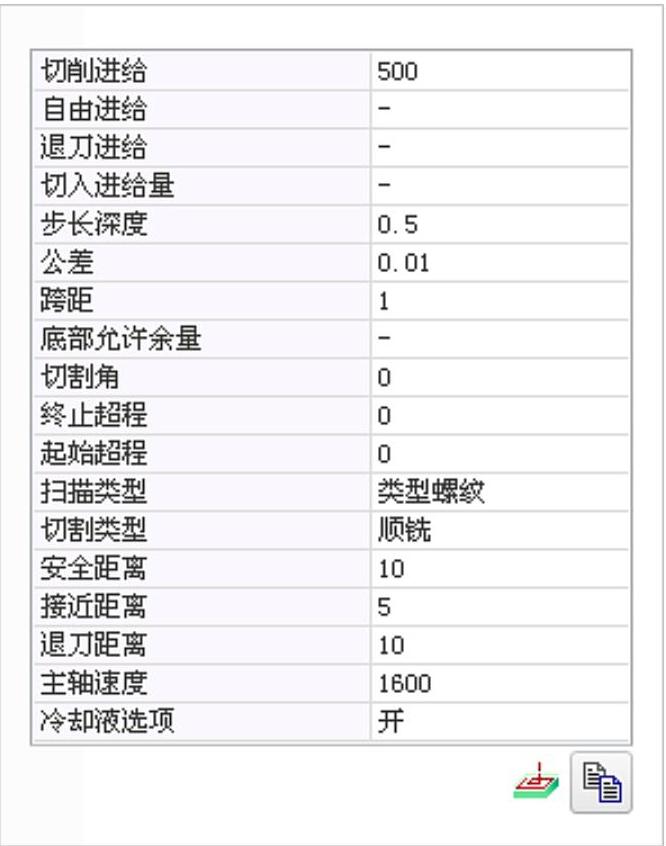

(2)绘制截面草图。进入截面草绘环境后,绘制的截面草图如图10.2.10所示。完成特征截面的绘制后,单击工具栏中的“确定”按钮 。

。

(3)在“拉伸”操控板中选取拉伸类型为 ,输入数值150,单击

,输入数值150,单击 按钮,则完成拉伸曲面的创建。

按钮,则完成拉伸曲面的创建。

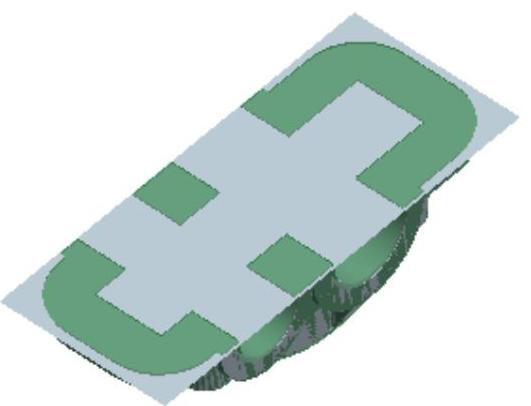

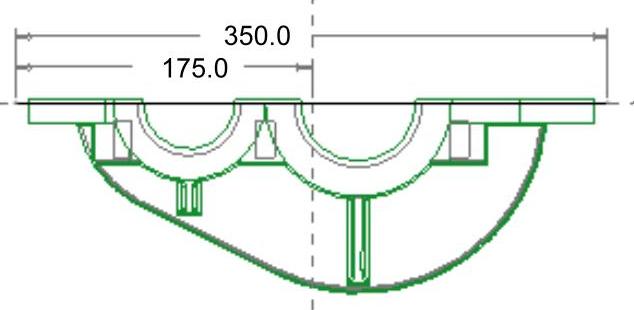

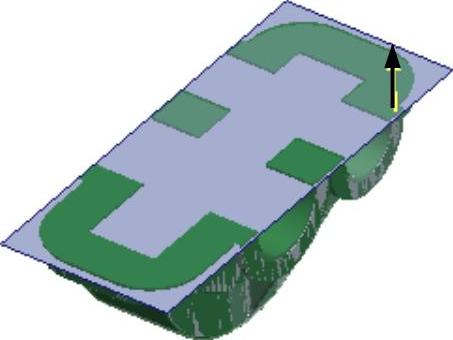

(4)在“铣削曲面”操控板中单击 按钮,则完成特征的创建,所创建的铣削曲面如图10.2.11所示。

按钮,则完成特征的创建,所创建的铣削曲面如图10.2.11所示。

图10.2.10 截面草图

图10.2.11 创建铣削曲面

Step5.在“表面铣削”操控板中单击 按钮,然后单击

按钮,然后单击 按钮,在弹出的“参考”设置界面中

按钮,在弹出的“参考”设置界面中 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 列表框,选取新创建的拉伸曲面1作为加工参考。

列表框,选取新创建的拉伸曲面1作为加工参考。

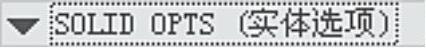

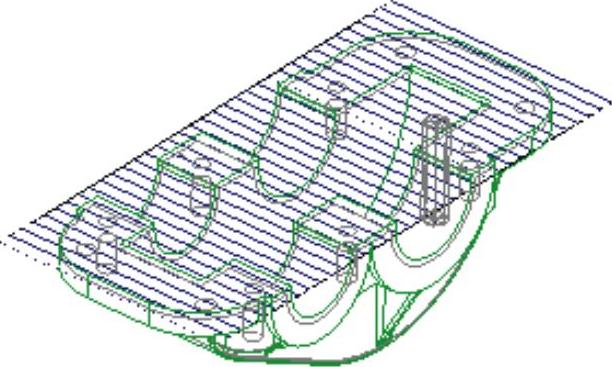

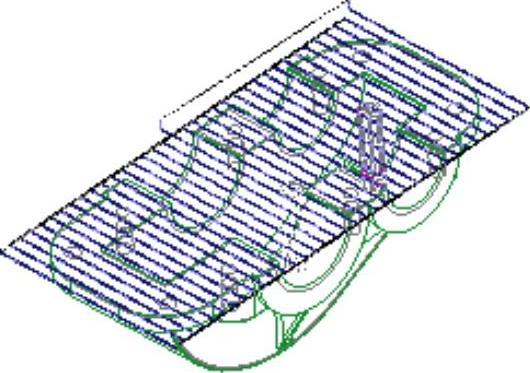

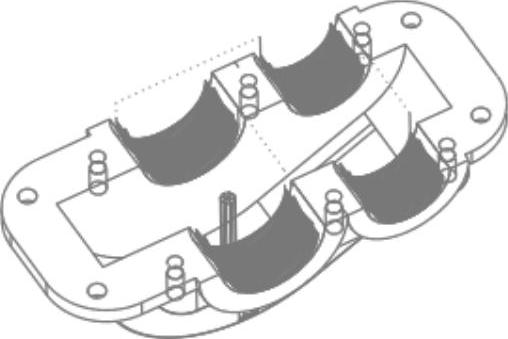

Stage2.演示刀具轨迹

Step1.在“表面铣削”操控板中单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

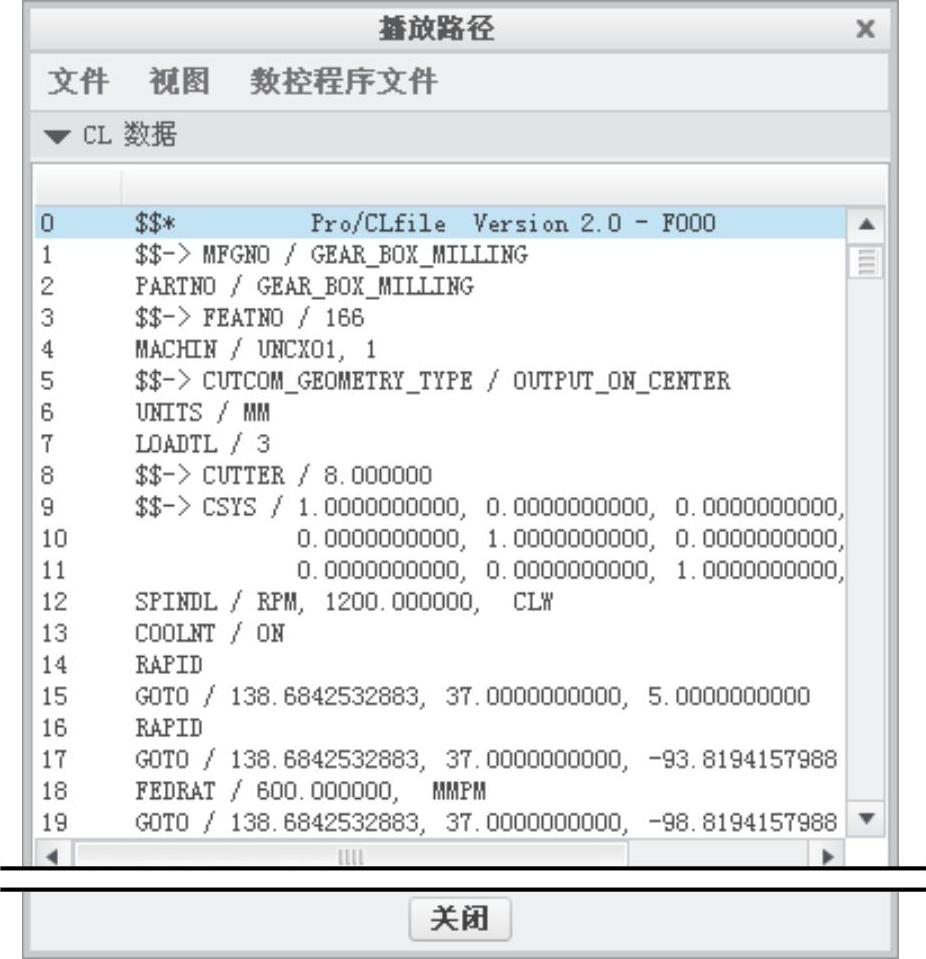

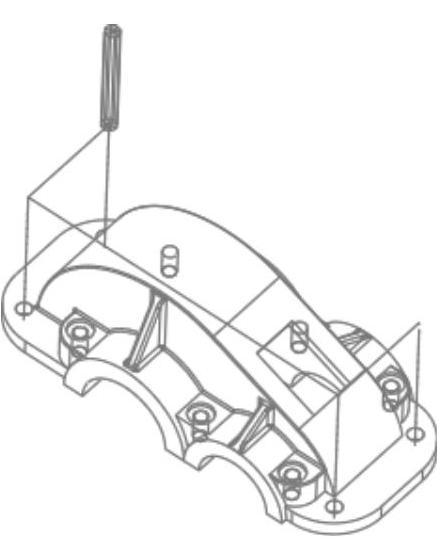

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图10.2.12所示。单击

按钮,观测刀具的行走路线,结果如图10.2.12所示。单击 栏打开窗口查看生成的CL数据,如图10.2.13所示。

栏打开窗口查看生成的CL数据,如图10.2.13所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.观察仿真加工

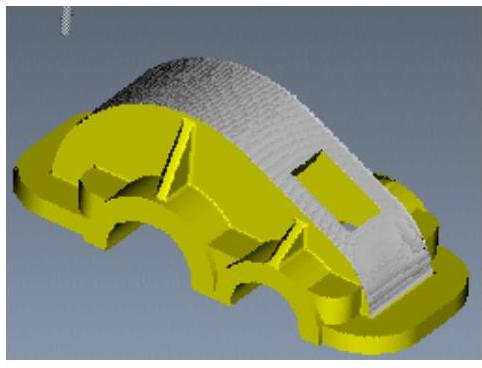

在“表面铣削”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击

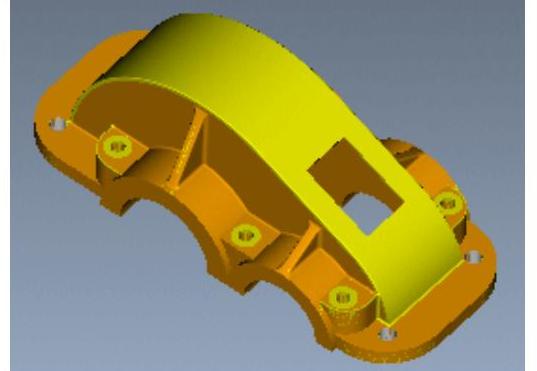

按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击 按钮,运行结果如图10.2.14所示。

按钮,运行结果如图10.2.14所示。

Step1.演示完成后,选择软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step2.在“表面铣削”操控板中,单击 按钮完成操作

按钮完成操作

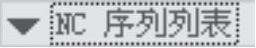

Stage4.材料切减

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在系统弹出的菜单管理器中依次选取

命令。此时系统弹出

命令。此时系统弹出 菜单,在此菜单中选取

菜单,在此菜单中选取

选项。

选项。

图10.2.12 刀具路径

图10.2.13 查看CL数据

图10.2.14 动态仿真

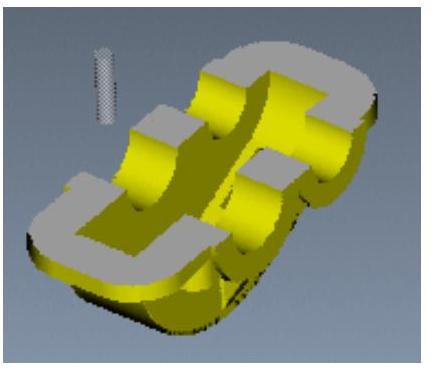

Step3.此时系统弹出“实体化”操控板,在系统 提示下,选取前面创建的拉伸曲面1,单击

提示下,选取前面创建的拉伸曲面1,单击 按钮调整切减材料的侧面方向,如图10.2.15所示。然后单击操控板中的

按钮调整切减材料的侧面方向,如图10.2.15所示。然后单击操控板中的 按钮,完成材料切减如图10.2.16所示。

按钮,完成材料切减如图10.2.16所示。

Step4.在系统弹出的 菜单中单击

菜单中单击 按钮。

按钮。

图10.2.15 切减方向

图10.2.16 材料切减后的工件

Task5.精铣

Stage1.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出“表面铣削”操控板。

按钮,此时系统弹出“表面铣削”操控板。

Step2.在“表面铣削”操控板中 下拉列表中选择

下拉列表中选择 选项。

选项。

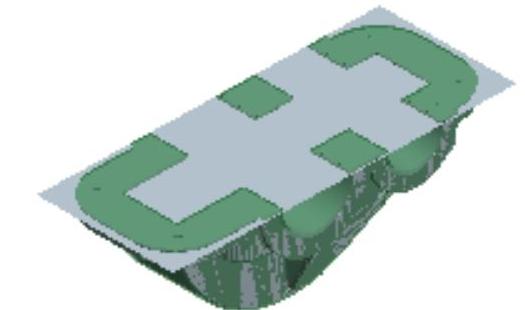

Step3.在“表面铣削”操控板中单击 按钮,在弹出的“参数”设置界面中设置图10.2.17所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图10.2.17所示的切削参数。

Step4.单击“表面铣削”操控板中“几何”按钮 ,在弹出的菜单中选择“铣削曲面”按钮

,在弹出的菜单中选择“铣削曲面”按钮 ,系统弹出“铣削曲面”操控板。

,系统弹出“铣削曲面”操控板。

(1)在“铣削曲面”操控板中单击“拉伸”按钮 ,系统弹出“拉伸”操控板。单击

,系统弹出“拉伸”操控板。单击 按钮,然后在弹出的界面中单击

按钮,然后在弹出的界面中单击 按钮,系统弹出“草绘”对话框。选取NC_ASM_TOP基准平面为草绘平面,NC_ASM_RIGHT为参考平面,方向为

按钮,系统弹出“草绘”对话框。选取NC_ASM_TOP基准平面为草绘平面,NC_ASM_RIGHT为参考平面,方向为 ,单击

,单击 按钮,系统进入草绘环境。

按钮,系统进入草绘环境。

图10.2.17 设置切削参数

(2)绘制截面草图。进入截面草绘环境后,绘制的截面草图如图10.2.18所示。完成特征截面的绘制后,单击工具栏中的“确定”按钮 。

。

(3)在“拉伸”操控板中选取拉伸类型为 ,输入数值150.0,单击

,输入数值150.0,单击 按钮,完成曲面的创建。

按钮,完成曲面的创建。

(4)在“铣削曲面”操控板中单击 按钮,完成特征的创建,所创建的铣削曲面如图10.2.19所示。

按钮,完成特征的创建,所创建的铣削曲面如图10.2.19所示。

图10.2.18 截面草图

图10.2.19 创建铣削曲面

Step5.在“表面铣削”操控板中单击 按钮,然后单击

按钮,然后单击 按钮,在弹出的“参考”设置界面中

按钮,在弹出的“参考”设置界面中 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 列表框,选取新创建的拉伸曲面2作为加工参考。

列表框,选取新创建的拉伸曲面2作为加工参考。

Stage2.演示刀具轨迹

Step1.在“表面铣削”操控板中单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图10.2.20所示。

按钮,观测刀具的行走路线,结果如图10.2.20所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.观察仿真加工

在“表面铣削”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击 按钮,仿真结果如图10.2.21所示。

按钮,仿真结果如图10.2.21所示。

Step1.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step2.在“表面铣削”操控板中,单击 按钮完成操作。

按钮完成操作。

图10.2.20 刀具路径

图10.2.21 动态仿真

Stage4.材料切减

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在系统弹出的菜单管理器中依次选取

命令。此时系统弹出

命令。此时系统弹出 菜单,在此菜单中选取

菜单,在此菜单中选取

选项。

选项。

Step3.此时系统弹出“实体化”操控板,在系统 提示下,选取前面创建的拉伸曲面2,单击

提示下,选取前面创建的拉伸曲面2,单击 按钮调整切减材料的侧面方向,如图10.2.22所示。然后单击操控板中的

按钮调整切减材料的侧面方向,如图10.2.22所示。然后单击操控板中的 按钮,完成材料切减如图10.2.23所示。

按钮,完成材料切减如图10.2.23所示。

Step4.在系统弹出的 菜单中单击

菜单中单击 按钮。

按钮。

图10.2.22 切减方向

图10.2.23 材料切减后的工件

Task6.曲面铣削(一)

Stage1.加工方法设置

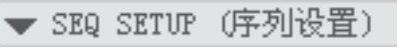

Step1.单击 功能选项卡中

功能选项卡中 区域中的

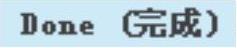

区域中的 按钮,此时系统弹出图10.2.24所示的“序列设置”菜单。

按钮,此时系统弹出图10.2.24所示的“序列设置”菜单。

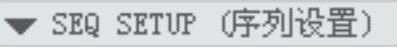

Step2.在弹出的 菜单中,选中图10.2.24所示的复选框,然后选择

菜单中,选中图10.2.24所示的复选框,然后选择 命令。

命令。

图10.2.24 “序列设置”菜单

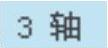

Step3.在弹出的“刀具设定”对话框中,单击“新建”按钮 ,设置图10.2.25所示的刀具参数,设置完毕后依次单击

,设置图10.2.25所示的刀具参数,设置完毕后依次单击 和

和 按钮。

按钮。

图10.2.25 设定刀具一般参数

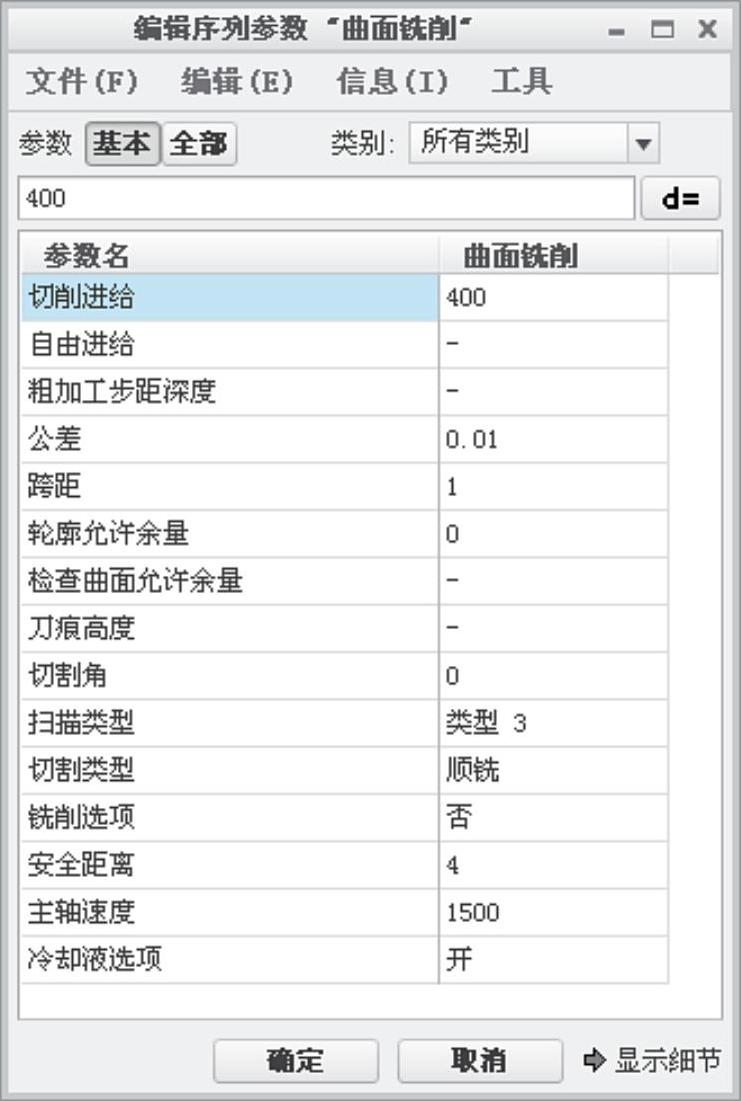

Step4.在系统弹出的编辑序列参数“曲面铣削”对话框中设置 加工参数,结果如图10.2.26所示。选择下拉菜单

加工参数,结果如图10.2.26所示。选择下拉菜单 菜单中的

菜单中的 命令,将文件命名为milprm03,单击“保存副本”对话框中的

命令,将文件命名为milprm03,单击“保存副本”对话框中的 按钮,然后再次单击“编辑序列参数‘曲面铣削’”对话框中的

按钮,然后再次单击“编辑序列参数‘曲面铣削’”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

图10.2.26 “编辑序列参数“曲面铣削””对话框

Step5.在系统弹出的 菜单中,依次选择

菜单中,依次选择

命令,系统弹出

命令,系统弹出 菜单。

菜单。

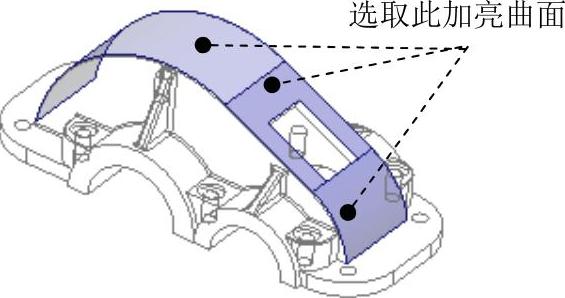

Step6.单击“铣削”操控板中 区域的

区域的 按钮,系统弹出“铣削曲面”操控板。在图形区选取图10.2.27所示的模型表面为被复制的曲面,然后在

按钮,系统弹出“铣削曲面”操控板。在图形区选取图10.2.27所示的模型表面为被复制的曲面,然后在 功能选项卡

功能选项卡 区域中依次单击

区域中依次单击 和

和 按钮,系统弹出“曲面:复制”操控板,在此操控板中单击

按钮,系统弹出“曲面:复制”操控板,在此操控板中单击 按钮,然后在“铣削曲面”操控板中单击

按钮,然后在“铣削曲面”操控板中单击 按钮。

按钮。

Step7.确认曲面上的箭头方向指向模型外部,在弹出的 菜单中选择

菜单中选择 命令。

命令。

说明:若方向不符,可选择 命令进行调整。

命令进行调整。

Step8.在系统弹出的 菜单中选择

菜单中选择 命令,然后选择

命令,然后选择 命令,完成曲面拾取。

命令,完成曲面拾取。

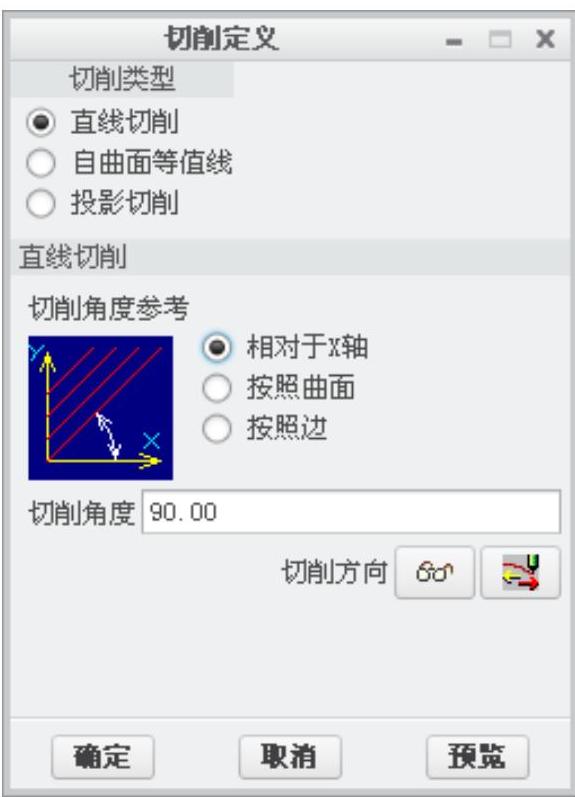

Step9.在 菜单中选中

菜单中选中 命令。此时系统弹出图10.2.28所示的“切削定义”对话框,选择

命令。此时系统弹出图10.2.28所示的“切削定义”对话框,选择 单选项。

单选项。

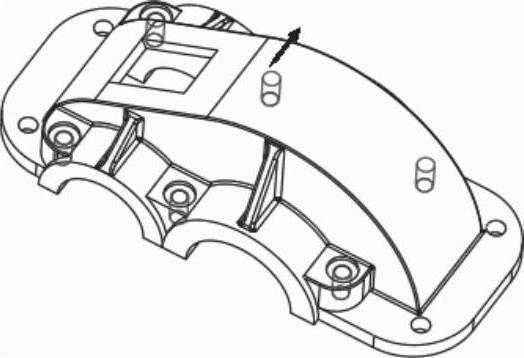

Step10.在“曲线列表”中依次选中曲面标识,然后单击 按钮,调整切削方向,最后调整后的结果如图10.2.29所示。单击“切削定义”对话框中的

按钮,调整切削方向,最后调整后的结果如图10.2.29所示。单击“切削定义”对话框中的 按钮,回到

按钮,回到 菜单。

菜单。

说明:若方向相同就不需再进行调整。

图10.2.28 “切削定义”对话框

图10.2.27 选取曲面

(https://www.xing528.com)

(https://www.xing528.com)

图10.2.29 切削方向

Stage2.演示刀具轨迹

Step1.在系统弹出的 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,此时弹出“播放路径”对话框。

命令,此时弹出“播放路径”对话框。

Step3.单击“播放路径”对话框中的 按钮,可以观察刀具的路径,如图10.2.30所示。单击

按钮,可以观察刀具的路径,如图10.2.30所示。单击 栏可以查看生成的CL数据,如图10.2.31所示。

栏可以查看生成的CL数据,如图10.2.31所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.观察仿真加工

Step1.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.1.5byCGTech”窗口。单击

命令,系统弹出“VERICUT7.1.5byCGTech”窗口。单击 按钮,观察刀具切割工件的运行情况,仿真结果如图10.2.32所示。

按钮,观察刀具切割工件的运行情况,仿真结果如图10.2.32所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选取

菜单中选取 命令。

命令。

图10.2.30 刀具路径

图10.2.31 查看CL数据

图10.2.32 NC检查结果

Stage4.材料切减

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。。

命令。。

Step2.在系统弹出的菜单管理器中依次选取

命令。此时系统弹出

命令。此时系统弹出 菜单,在此菜单中选取

菜单,在此菜单中选取

选项。

选项。

Step3.此时系统弹出“实体化”操控板,在系统 提示下,选取图10.2.33所示的铣削曲面,单击

提示下,选取图10.2.33所示的铣削曲面,单击 按钮调整切减材料的侧面方向,如图10.2.33所示。然后单击操控板中的

按钮调整切减材料的侧面方向,如图10.2.33所示。然后单击操控板中的 按钮,完成材料切减如图10.2.34所示。

按钮,完成材料切减如图10.2.34所示。

Step4.在系统弹出的 菜单中单击

菜单中单击 按钮。

按钮。

图10.2.33 材料切减方向

图10.2.34 材料切减后的工件

Task7.曲面铣削(二)

Stage1.加工方法设置

Step1.单击 功能选项卡中

功能选项卡中 区域中的

区域中的 按钮,此时系统弹出“序列设置”菜单。

按钮,此时系统弹出“序列设置”菜单。

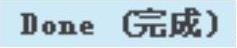

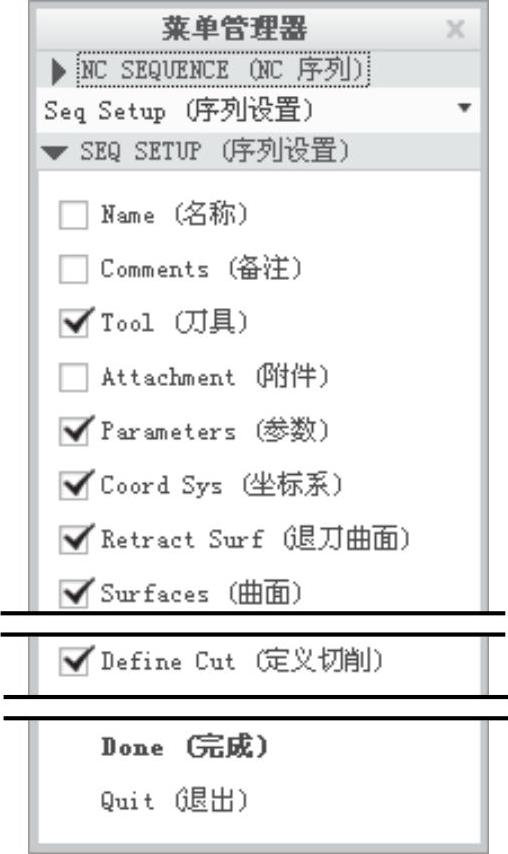

Step2.在弹出的 菜单中,选中图10.2.35所示的复选框,然后选择

菜单中,选中图10.2.35所示的复选框,然后选择 命令。

命令。

图10.2.35 “序列设置”菜单

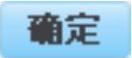

Step3.在弹出的“刀具设定”对话框中,单击“新建”按钮 ,设置图10.2.36所示的刀具参数,设置完毕后依次单击

,设置图10.2.36所示的刀具参数,设置完毕后依次单击 和

和 按钮。

按钮。

Step4.在系统弹出的编辑序列参数“曲面铣削”对话框中设置 加工参数,结果如图10.2.37所示。选择下拉菜单

加工参数,结果如图10.2.37所示。选择下拉菜单 菜单中的

菜单中的 命令,将文件命名为milprm04,单击“保存副本”对话框中的

命令,将文件命名为milprm04,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的

按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

图10.2.36 设定刀具一般参数

图10.2.37 “编辑序列参数“曲面铣削””对话框

Step5.此时,系统弹出 菜单,在系统

菜单,在系统 的提示下来创建新的坐标系。

的提示下来创建新的坐标系。

(1)在 功能选项卡中单击

功能选项卡中单击 区域的

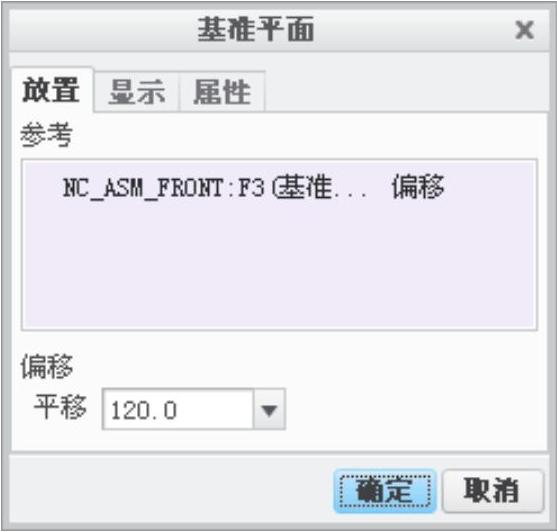

区域的 按钮,系统弹出“基准平面”对话框。选取NC_ASM_FRONT基准平面为参考平面,然后在

按钮,系统弹出“基准平面”对话框。选取NC_ASM_FRONT基准平面为参考平面,然后在 文本框中输入数值120,如图10.2.38所示。在“基准平面”对话框中单击

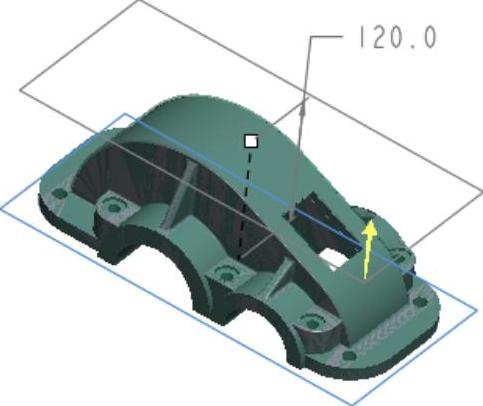

文本框中输入数值120,如图10.2.38所示。在“基准平面”对话框中单击 按钮。完成创建后的基准平面ADTM1如图10.2.39所示。

按钮。完成创建后的基准平面ADTM1如图10.2.39所示。

图10.2.38 “基准平面”对话框

图10.2.39 创建基准面ADTM1

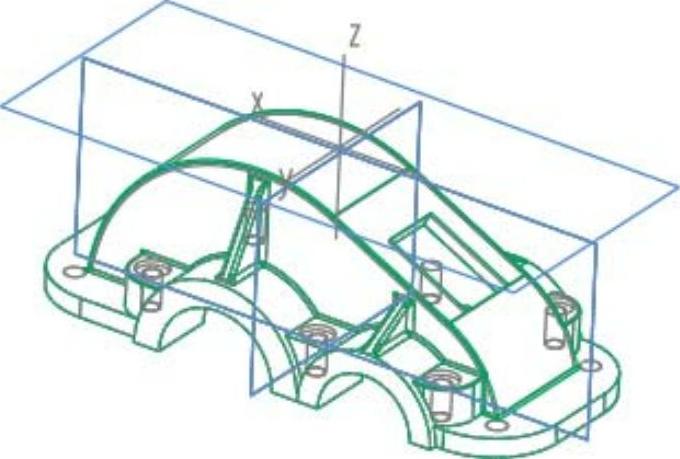

(2)创建坐标系。在 功能选项卡中单击

功能选项卡中单击 区域的

区域的 按钮,弹出图10.2.40所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_TOP和ADTM1基准平面作为创建坐标系的三个参考平面。单击“坐标系”对话框中的

按钮,弹出图10.2.40所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_TOP和ADTM1基准平面作为创建坐标系的三个参考平面。单击“坐标系”对话框中的 按钮完成坐标系的创建(图10.2.41)。

按钮完成坐标系的创建(图10.2.41)。

注意:创建坐标系时应确保Z轴的方向向上,可在“坐标系”对话框中选择 选项卡,改变X轴或者Y轴的方向,最后单击

选项卡,改变X轴或者Y轴的方向,最后单击 按钮完成坐标系的创建。

按钮完成坐标系的创建。

(3)在系统 的提示下,在模型树中选取新创建的坐标系ACS1。

的提示下,在模型树中选取新创建的坐标系ACS1。

图10.2.40 “坐标系”对话框

图10.2.41 创建坐标系

Step6.退刀面的设置。系统弹出“退刀设置”对话框,然后在 下拉列表中选取

下拉列表中选取 选项,选取坐标系ACS1为参考,在

选项,选取坐标系ACS1为参考,在 文本框中输入数值5.0,最后单击

文本框中输入数值5.0,最后单击 按钮,完成退刀平面的创建。

按钮,完成退刀平面的创建。

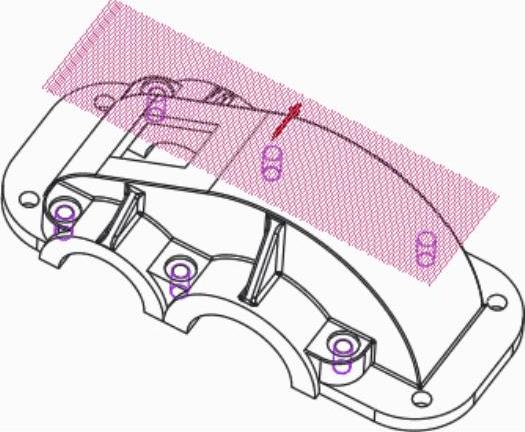

Step7.在系统弹出的 菜单中,依次选择

菜单中,依次选择

命令。在弹出的

命令。在弹出的 菜单中选择

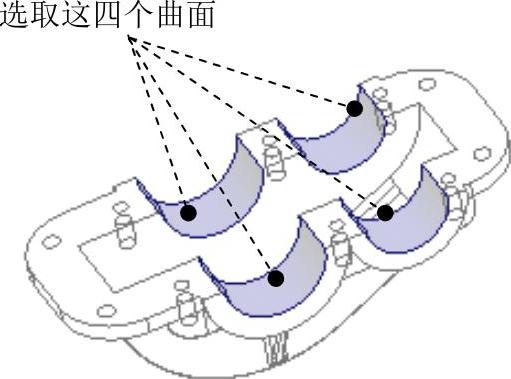

菜单中选择 命令,然后在工作区中选取图10.2.42所示的一组曲面。

命令,然后在工作区中选取图10.2.42所示的一组曲面。

Step8.在系统弹出的 菜单中选择

菜单中选择 命令,在

命令,在 菜单中选择

菜单中选择 命令。

命令。

Step9.此时系统弹出“切削定义”对话框,设置参数如图10.2.43所示;单击按钮查看切削方向,如图10.2.44所示;单击按钮查看切削线,如图10.2.45所示;单击 按钮,退出“切削定义”对话框。

按钮,退出“切削定义”对话框。

图10.2.43 “切削定义”对话框

图10.2.44 预览切削方向

图10.2.45 预览切削线

Stage2.演示刀具轨迹

Step1.在系统弹出的 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,此时弹出“播放路径”对话框。

命令,此时弹出“播放路径”对话框。

Step3.单击“播放路径”对话框中的 按钮,可以观察刀具的路径,如图10.2.46所示。单击

按钮,可以观察刀具的路径,如图10.2.46所示。单击 栏可以查看生成的CL数据,如图10.2.47所示。

栏可以查看生成的CL数据,如图10.2.47所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.观察仿真加工

Step1.在模型树中右击 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择 命令,取消工件隐藏,否则不能观察仿真加工。

命令,取消工件隐藏,否则不能观察仿真加工。

Step2.在 菜单中选择

菜单中选择 命令。,系统弹出“VERICUT7.1.5byCGTech”窗口。单击

命令。,系统弹出“VERICUT7.1.5byCGTech”窗口。单击 按钮,观察刀具切割工件的运行情况,仿真结果如图10.2.48所示。

按钮,观察刀具切割工件的运行情况,仿真结果如图10.2.48所示。

Step3.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step4.在 菜单中选择

菜单中选择 命令。

命令。

图10.2.46 刀具路径

图10.2.47 查看CL数据

图10.2.48 NC检查结果

Task8.钻孔

Stage1.制造设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域中的“标准”按钮

区域中的“标准”按钮 ,此时系统弹出“钻孔”操控板。

,此时系统弹出“钻孔”操控板。

Step2.在“钻孔”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

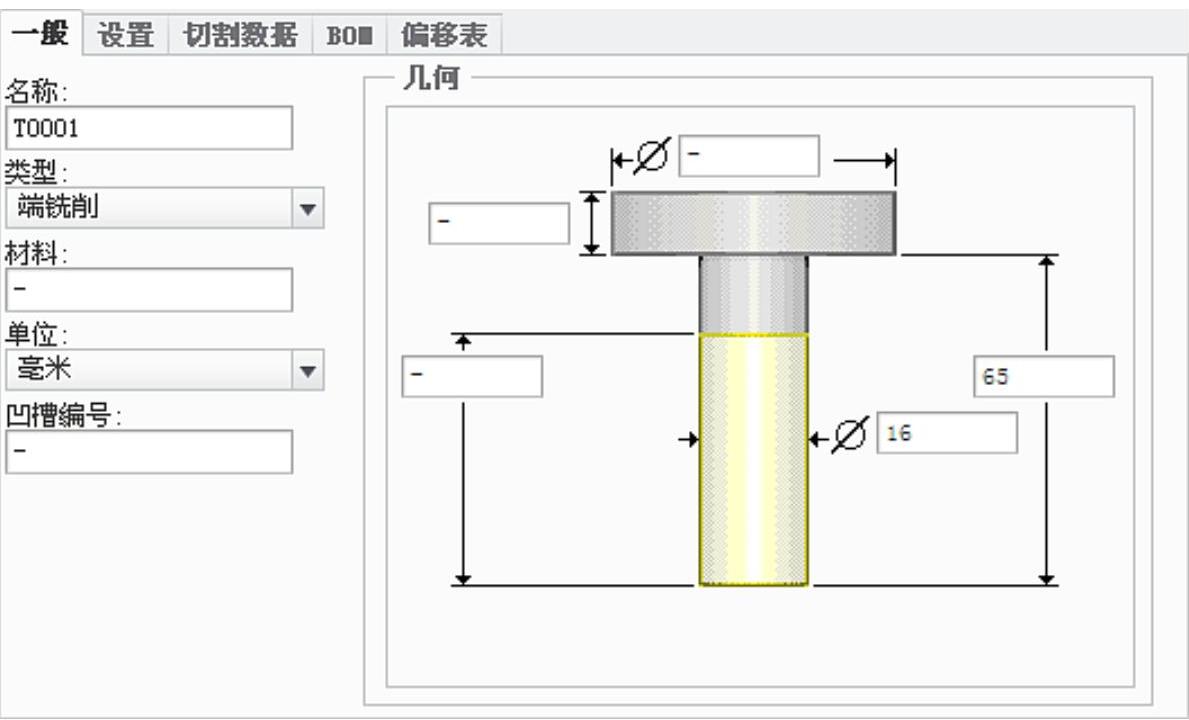

Step3.刀具的设定。在弹出的“刀具设定”对话框中单击 按钮,在

按钮,在 选项卡中设置图10.2.49所示的刀具参数,设置完毕后依次单击

选项卡中设置图10.2.49所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“钻孔”操控板。

按钮,返回到“钻孔”操控板。

图10.2.49 设定刀具一般参数

Step4.在“钻孔”操控板中单击 按钮,在弹出的“参数”设置界面中设置图10.2.50所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图10.2.50所示的切削参数。

图10.2.50 设置孔加工切削参数

Step5.在“钻孔”操控板中单击 按钮,在弹出“参考”设置界面。单击

按钮,在弹出“参考”设置界面。单击 按钮,系统弹出“孔”对话框。

按钮,系统弹出“孔”对话框。

Step6.在“孔”对话框 选项卡中选择

选项卡中选择 选项,在

选项,在 列表中选择10,然后单击

列表中选择10,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,此时图形区显示如图10.2.51所示,单击

列表中,此时图形区显示如图10.2.51所示,单击 按钮,系统返回到“参考”设置界面。

按钮,系统返回到“参考”设置界面。

Stage2.演示刀具轨迹

Step1.在“钻孔”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图10.2.52所示。

按钮,观测刀具的行走路线,结果如图10.2.52所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

图10.2.51 所选择的轴

图10.2.52 刀具路径

Stage3.观察仿真加工

Step1.在“钻孔”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击 按钮,仿真结果如图10.2.53所示。

按钮,仿真结果如图10.2.53所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“钻孔”操控板中,单击 按钮完成操作。

按钮完成操作。

图10.2.53 动态仿真

Stage4.材料切减

Step1.选取命令。单击 功能选项卡中的

功能选项卡中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令。在弹出的

命令。在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中,依次单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

Task9.镗孔

Stage1.制造设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域中的

区域中的 按钮,此时系统弹出“孔加工:镗孔”操控板。

按钮,此时系统弹出“孔加工:镗孔”操控板。

Step2.在“孔加工:镗孔”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

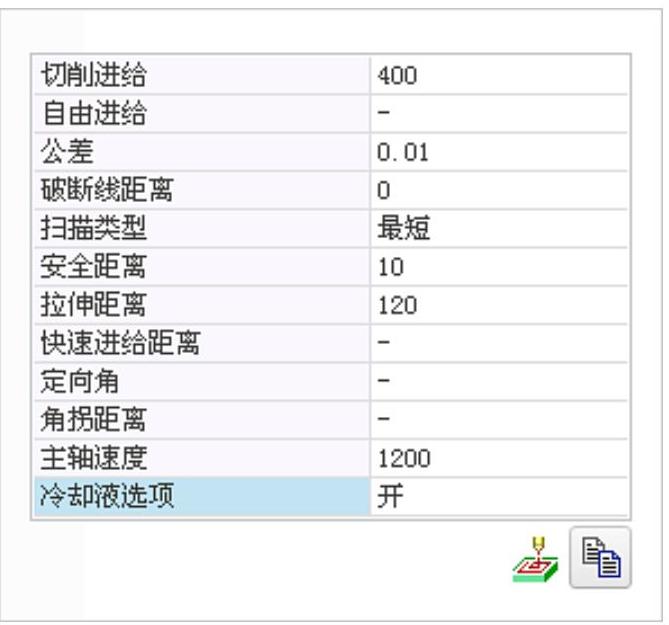

Step3.在弹出的“刀具设定”对话框中单击 按钮,在

按钮,在 选项卡中设置图10.2.54所示的刀具参数,设置完毕后依次单击

选项卡中设置图10.2.54所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“孔加工:镗孔”操控板。

按钮,返回到“孔加工:镗孔”操控板。

图10.2.54 设定刀具一般参数

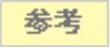

Step4.在“孔加工:镗孔”操控板中单击 按钮,在弹出的“参数”设置界面中设置图10.2.55所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图10.2.55所示的切削参数。

图10.2.55 设置孔加工切削参数

Step5.在“钻孔”操控板中单击 按钮,在弹出的“参考”设置界面中单击

按钮,在弹出的“参考”设置界面中单击 按钮,系统弹出“孔”对话框。在“孔”对话框

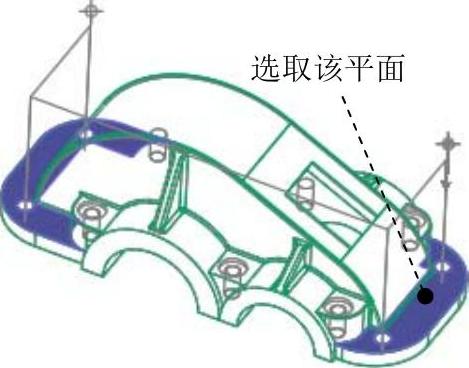

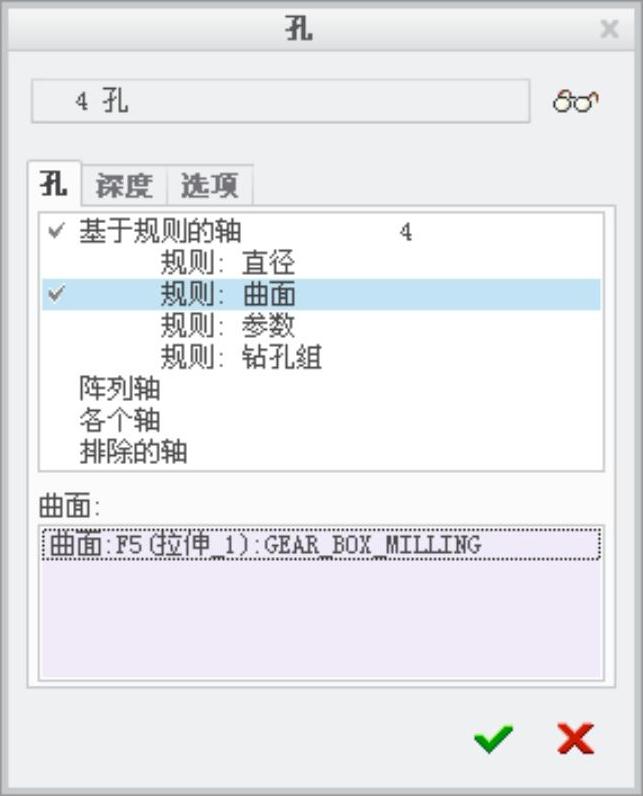

按钮,系统弹出“孔”对话框。在“孔”对话框 选项卡中选择

选项卡中选择 选项,激活

选项,激活 列表框,然后在图形区选取图10.2.56所示的零件参考模型表面,此时系统自动选中4个孔,“孔”对话框显示如图10.2.57所示。

列表框,然后在图形区选取图10.2.56所示的零件参考模型表面,此时系统自动选中4个孔,“孔”对话框显示如图10.2.57所示。

注意:这里选择的曲面是参考模型GEAR_BOX_MILLING的表面。为了便于选取,可在激活 列表框后,在图形区中图10.2.56所示表面上按下鼠标右键,在弹出的快捷菜单中选择

列表框后,在图形区中图10.2.56所示表面上按下鼠标右键,在弹出的快捷菜单中选择 命令,此时系统弹出“从列表中拾取”对话框,然后从列表框选择

命令,此时系统弹出“从列表中拾取”对话框,然后从列表框选择 选项,单击

选项,单击 按钮即可完成孔参考曲面的选择。

按钮即可完成孔参考曲面的选择。

图10.2.56 选择的孔参考曲面

图10.2.57 “孔”对话框

Step6.在“孔”对话框中单击 按钮,系统返回到“孔加工:镗孔”操控板。

按钮,系统返回到“孔加工:镗孔”操控板。

Stage2.演示刀具轨迹

Step1.在“孔加工:镗孔”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,如图10.2.58所示;单击

按钮,观测刀具的行走路线,如图10.2.58所示;单击 栏打开窗口查看生成的CL数据,如图10.2.59所示。

栏打开窗口查看生成的CL数据,如图10.2.59所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.观察仿真加工

Step1.在“孔加工:镗孔”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击 按钮,仿真结果如图10.2.60所示。

按钮,仿真结果如图10.2.60所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“孔加工:镗孔”操控板中,单击 按钮完成操作。

按钮完成操作。

Stage4.材料切减

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中,单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

Step3.选择下拉菜单

命令,保存文件。

命令,保存文件。

图10.2.58 刀具路径

图10.2.59 查看CL数据

图10.2.60 “NC检查”动态仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。