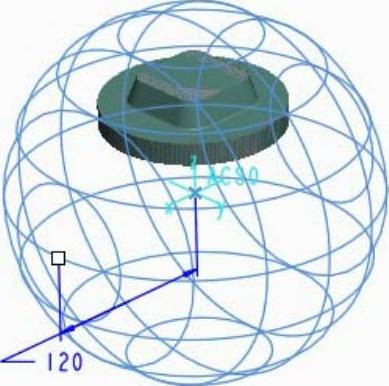

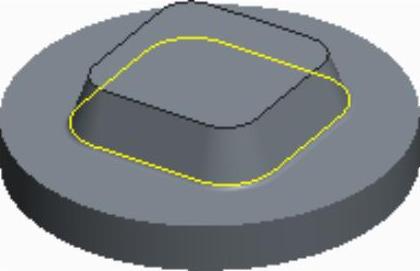

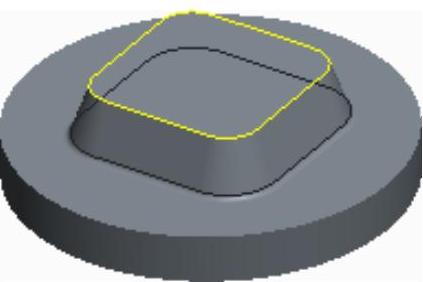

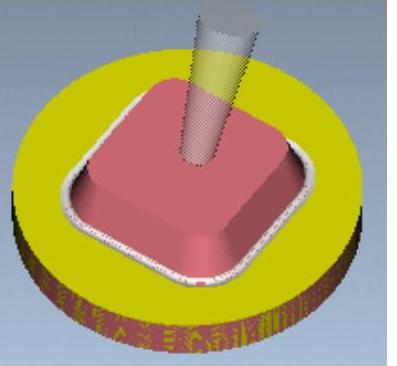

侧刃铣削是使用刀具的侧刃进行切削,加工一系列的曲面,通过生成一个逐层切面的刀具路径与5轴几何体相对应。缺省的刀轴方向与加工的几何相对应,或者沿着直纹面的直纹线方向,用户也可以通过在多个选定点指定刀轴的方向。下面以图7.4.1所示模型为例介绍侧刃铣削加工的一般步骤。

图7.4.1 侧刃铣削加工

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch07\ch07.04。

命令,将工作目录设置至D:\Creo2.9\work\ch07\ch07.04。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称swarf_milling,取消选中

文本框中输入文件名称swarf_milling,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选取

选项组中选取 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.从弹出的文件“打开”对话框中,选取三维零件模型──swarf_mill.prt作为参考模型,并将其打开,系统弹出“元件放置”操控板。

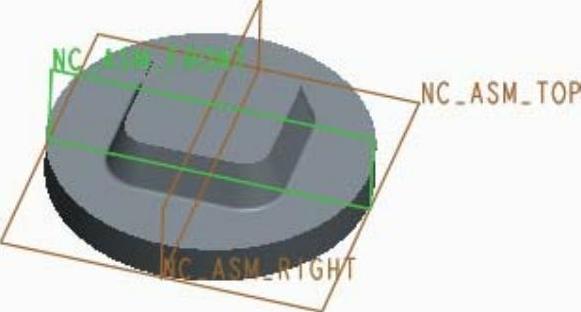

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图7.4.2所示。

按钮,完成参考模型的放置,放置后如图7.4.2所示。

Stage2.引入工件模型

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.从弹出的文件“打开”对话框中,选取三维零件模型──mill_workpiece.prt作为工件模型,并将其打开,系统弹出“元件放置”操控板。

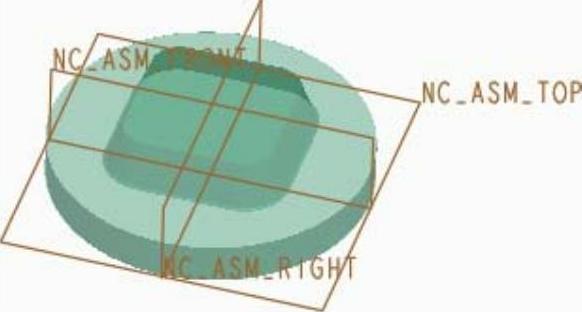

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成毛坯工件的放置,放置后如图7.4.3所示(图中已隐藏参考模型)。

按钮,完成毛坯工件的放置,放置后如图7.4.3所示(图中已隐藏参考模型)。

图7.4.2 放置后的参考模型

图7.4.3 放置后的工件模型

Task3.制造设置

Step1.单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

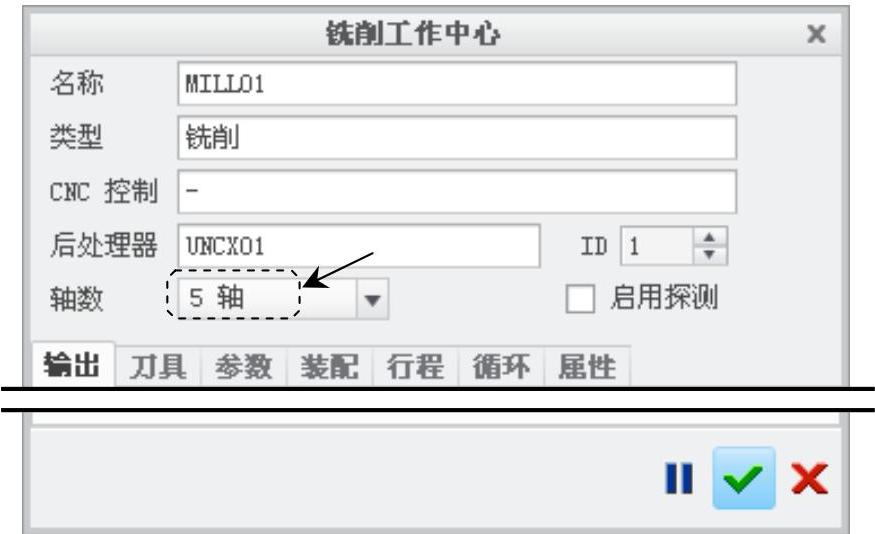

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“铣削工作中心”对话框,在

选项,系统弹出“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项,如图7.4.4所示。

选项,如图7.4.4所示。

图7.4.4 “铣削工作中心”对话框

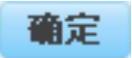

Step3.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出“刀具设定”对话框。

按钮,弹出“刀具设定”对话框。

Step4.在弹出的“刀具设定”对话框的 选项卡中设置图7.4.5所示的刀具参数,设置完毕后依次单击

选项卡中设置图7.4.5所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击

按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

Step5.在“操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“基准平面”对话框。选取NC_ASM_TOP基准面为参考平面,然后在

命令,系统弹出“基准平面”对话框。选取NC_ASM_TOP基准面为参考平面,然后在 文本框中输入数值-50,单击

文本框中输入数值-50,单击 按钮,创建图7.4.6所示的基准平面ADTM1。

按钮,创建图7.4.6所示的基准平面ADTM1。

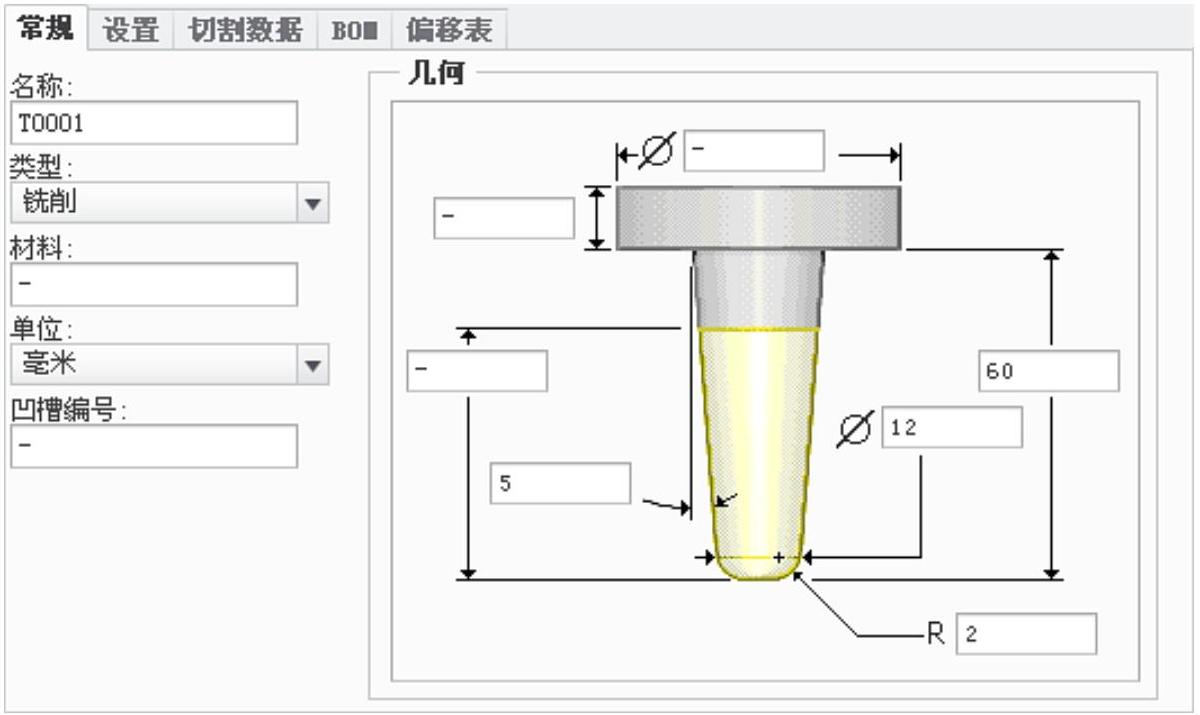

Step6.创建基准点APNT0。在“操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“基准点”对话框。按住Ctrl键依次选取NC_ASM_RIGHT、NC_ASM_FRONT和ADTM1三个基准平面为参考平面,单击

命令,系统弹出“基准点”对话框。按住Ctrl键依次选取NC_ASM_RIGHT、NC_ASM_FRONT和ADTM1三个基准平面为参考平面,单击 按钮创建点APNT0,如图7.4.7所示。

按钮创建点APNT0,如图7.4.7所示。

图7.4.5 设置刀具一般参数

图7.4.6 创建基准平面ADTM1

图7.4.7 创建基准点

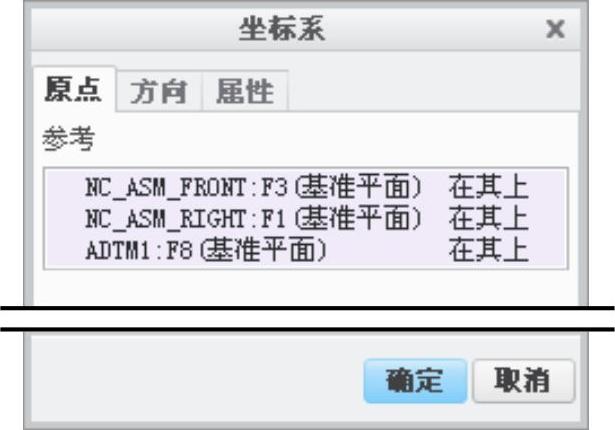

Step7.设置机床坐标系。在“操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出图7.4.8所示的“坐标系”对话框。按住Ctrl键依次选择基准平面NC_ASM_FRONT、NC_ASM_RIGHT和ADTM1作为创建坐标系的三个参考平面,单击

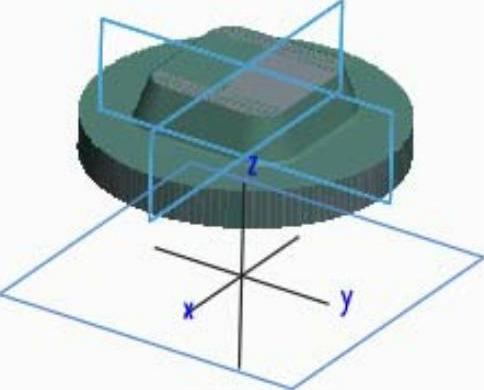

命令,系统弹出图7.4.8所示的“坐标系”对话框。按住Ctrl键依次选择基准平面NC_ASM_FRONT、NC_ASM_RIGHT和ADTM1作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建,如图7.4.9所示。单击

按钮完成坐标系的创建,如图7.4.9所示。单击 按钮,此时系统自动选择了新创建的坐标系ACS0作为加工坐标系。

按钮,此时系统自动选择了新创建的坐标系ACS0作为加工坐标系。

图7.4.8 “坐标系”对话框

图7.4.9 创建坐标系

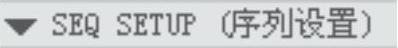

Step8.设置退刀面。单击 按钮,在“间隙”设置界面中的

按钮,在“间隙”设置界面中的 下拉列表中选择

下拉列表中选择 选项,激活

选项,激活 文本框,选取基准点APNT0为球面参考,在

文本框,选取基准点APNT0为球面参考,在 文本框中输入数值120,在图形区预览创建的退刀面,如图7.4.10所示。

文本框中输入数值120,在图形区预览创建的退刀面,如图7.4.10所示。

图7.4.10 创建退刀面

Step9.单击“操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

Task4.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 按钮,在系统弹出的下拉菜单中选择

按钮,在系统弹出的下拉菜单中选择 命令,系统弹出

命令,系统弹出 菜单。

菜单。

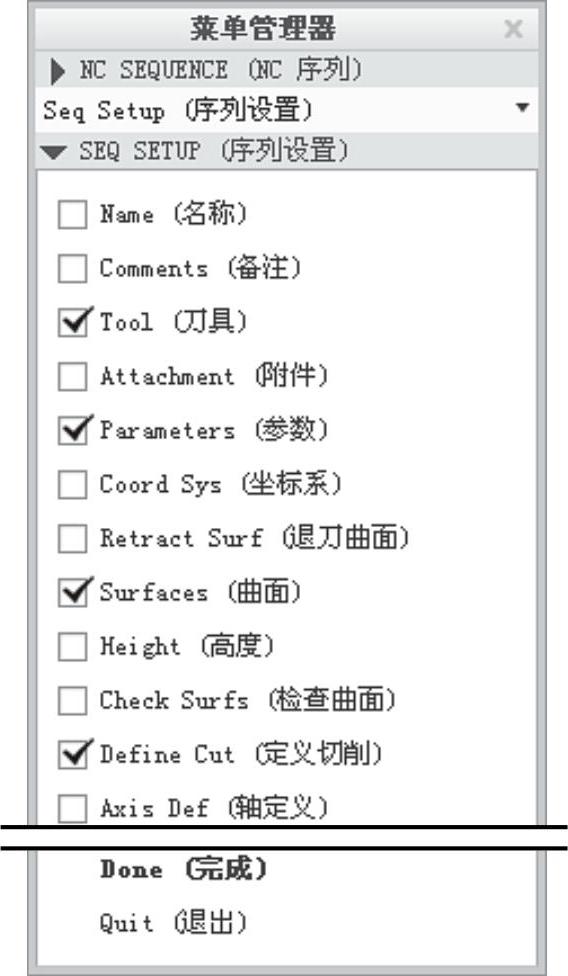

Step2.在弹出的 菜单中,选中图7.4.11所示的复选框,然后选择

菜单中,选中图7.4.11所示的复选框,然后选择 命令,在弹出的“刀具设定”对话框中单击

命令,在弹出的“刀具设定”对话框中单击 按钮。

按钮。

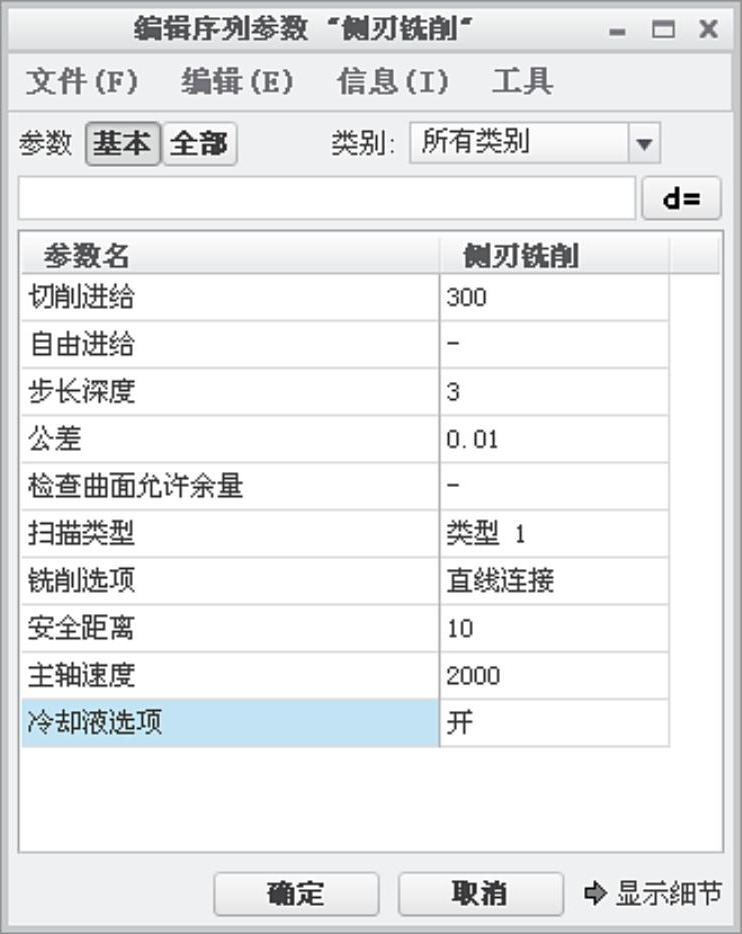

Step3.在编辑序列参数“侧刃铣削”对话框中设置 的加工参数,如图7.4.12所示,选择下拉菜单

的加工参数,如图7.4.12所示,选择下拉菜单 菜单中的

菜单中的 命令,接受系统默认的名称,单击“保存副本”对话框中的

命令,接受系统默认的名称,单击“保存副本”对话框中的 按钮,然后单击编辑序列参数“侧刃铣削”对话框中的

按钮,然后单击编辑序列参数“侧刃铣削”对话框中的 按钮,完成参数的设置。(https://www.xing528.com)

按钮,完成参数的设置。(https://www.xing528.com)

图7.4.11 “序列设置”菜单

图7.4.12 编辑序列参数“侧刃铣削”对话框

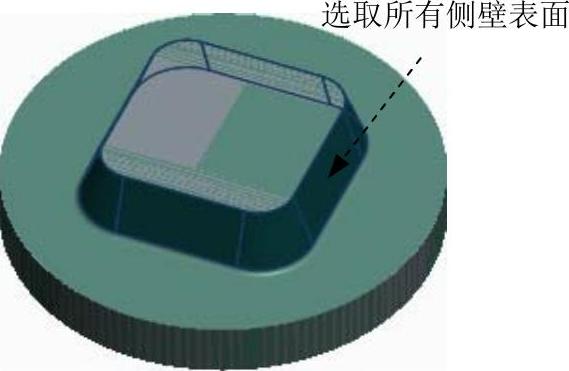

Step4.在 菜单中依次选择

菜单中依次选择

命令。

命令。

Step5.在弹出的 菜单中选择

菜单中选择 命令,在

命令,在 菜单中选择

菜单中选择 命令,然后在工作区中选取图7.4.13所示的所有外表面。选取完成后,在“选择”对话框中单击

命令,然后在工作区中选取图7.4.13所示的所有外表面。选取完成后,在“选择”对话框中单击 按钮。

按钮。

注意:在选取曲面前,右击模型树中 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令,将工件隐藏。选取完成后,右击模型树中的

命令,将工件隐藏。选取完成后,右击模型树中的 节点,在弹出的快捷菜单中选择

节点,在弹出的快捷菜单中选择 命令,取消工件隐藏,否则不能进行动态仿真加工。

命令,取消工件隐藏,否则不能进行动态仿真加工。

图7.4.13 选取的曲面

Step6.在 菜单中选择

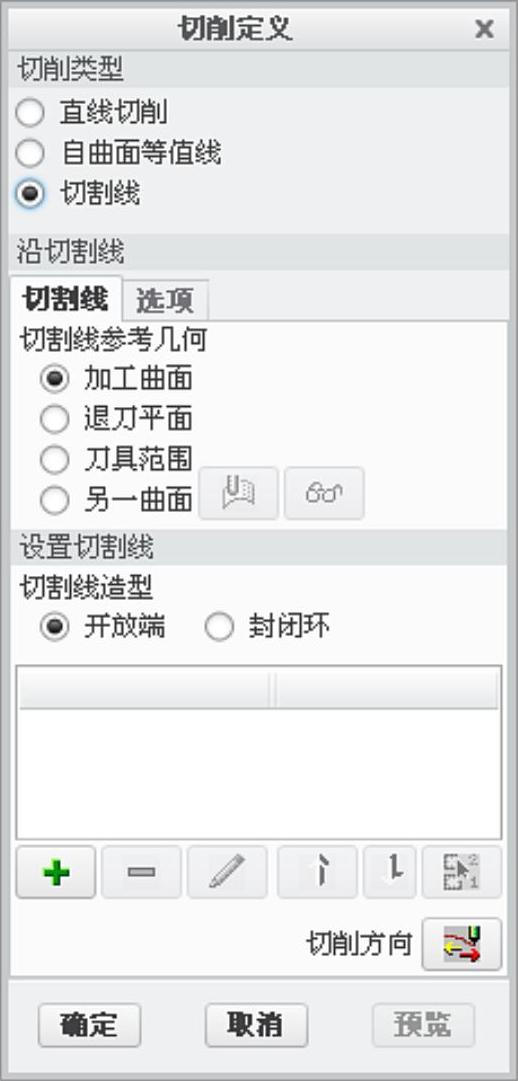

菜单中选择 命令,在

命令,在 菜单中选择

菜单中选择 命令,此时弹出“切削定义”对话框,选中

命令,此时弹出“切削定义”对话框,选中 单选项,如图7.4.14所示。

单选项,如图7.4.14所示。

Step7.在“切削定义”对话框中依次选中 和

和 单选项,然后单击

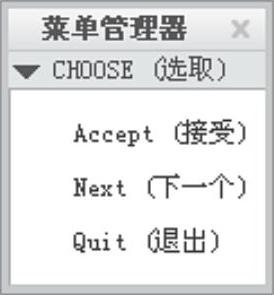

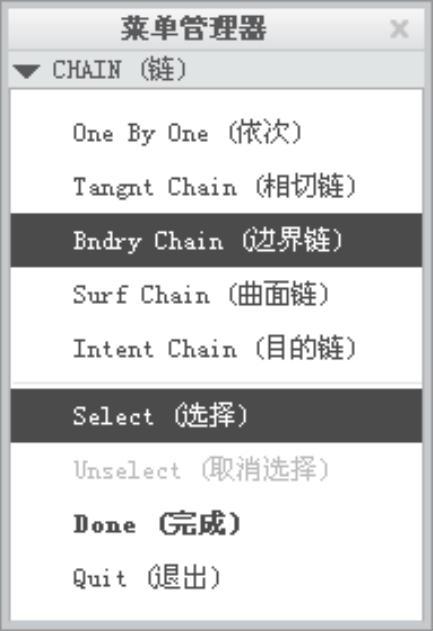

单选项,然后单击 按钮,此时系统弹出图7.4.15所示的

按钮,此时系统弹出图7.4.15所示的 菜单、图7.4.16所示的

菜单、图7.4.16所示的 菜单和图7.4.17所示的“增加/重新定义切割线”对话框。

菜单和图7.4.17所示的“增加/重新定义切割线”对话框。

图7.4.14 “切削定义”对话框

图7.4.15 “选取”菜单

图7.4.16 “链”菜单

Step8.在 菜单中选择

菜单中选择 命令,使得图形区显示如图7.4.18所示,然后选择

命令,使得图形区显示如图7.4.18所示,然后选择 命令,在

命令,在 菜单中选择

菜单中选择 命令,在“增加/重新定义切割线”对话框单击

命令,在“增加/重新定义切割线”对话框单击 按钮,完成第一条切割线的定义。

按钮,完成第一条切割线的定义。

图7.4.17 “增加/重新定义切割线”对话框

图7.4.18 选取第一条切割线

Step9.参照Step7和Step8的操作方法,添加第二条切割线,如图7.4.19所示。

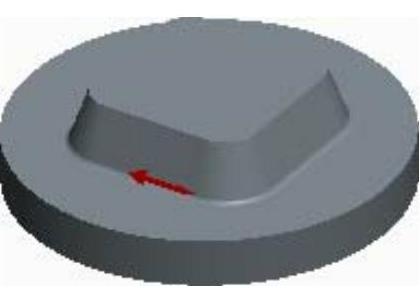

Step10.定义切削方向。在“切削定义”对话框中单击“切削方向”按钮 ,在弹出的

,在弹出的 菜单中选择

菜单中选择 命令,使得图形区的方向显示如图7.4.20所示,选择

命令,使得图形区的方向显示如图7.4.20所示,选择 命令,完成切削方向的调整。

命令,完成切削方向的调整。

Step11.在“切削定义”对话框中单击 按钮,显示切削线如图7.4.21所示,最后单击

按钮,显示切削线如图7.4.21所示,最后单击 按钮,完成切削定义。

按钮,完成切削定义。

图7.4.19 选取第二条切割线

图7.4.20 预览切削方向

图7.4.21 预览切削线

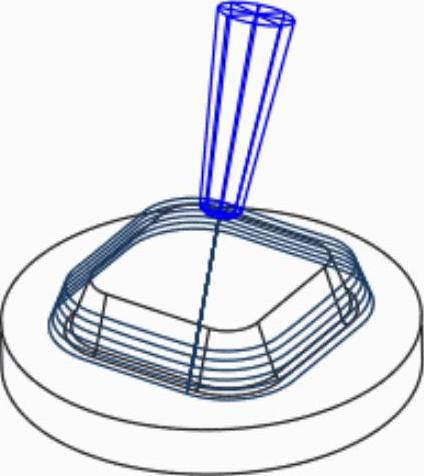

Task5.演示刀具轨迹

Step1.在 菜单中选择

菜单中选择 命令,随后系统弹出

命令,随后系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,系统弹出“播放路径”对话框。

命令,系统弹出“播放路径”对话框。

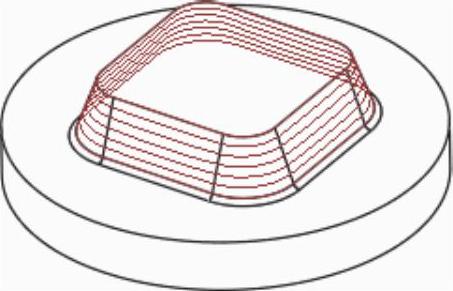

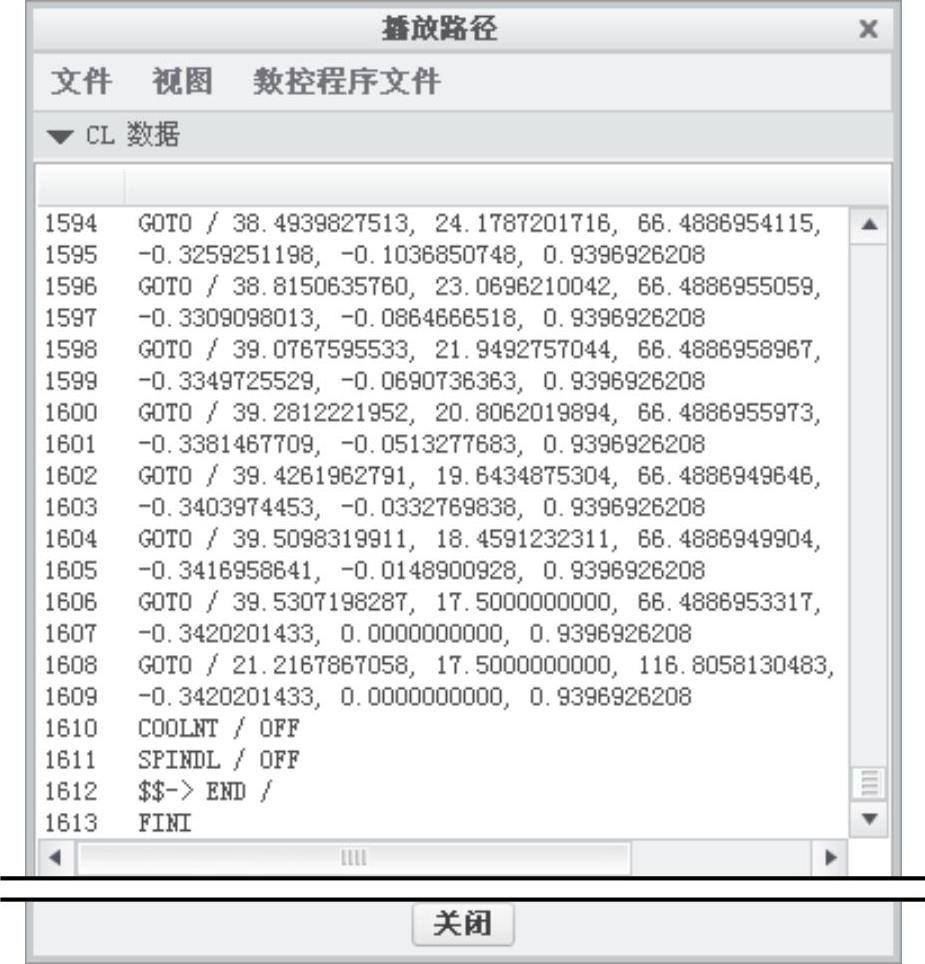

Step3.单击“播放路径”对话框中的 按钮,可以观察刀具的行走路线,如图7.4.22所示。单击

按钮,可以观察刀具的行走路线,如图7.4.22所示。单击 栏可以查看生成的CL数据,如图7.4.23所示。

栏可以查看生成的CL数据,如图7.4.23所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Task6.观察仿真加工

Step1.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.4.5 by CGTech”窗口。单击

命令,系统弹出“VERICUT7.4.5 by CGTech”窗口。单击 按钮,观察刀具切割工件的运行情况,结果如图7.4.24所示。

按钮,观察刀具切割工件的运行情况,结果如图7.4.24所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选取

菜单中选取 命令。

命令。

Step4.选择下拉菜单

命令,保存文件。

命令,保存文件。

图7.4.22 刀具行走路线

图7.4.23 查看CL数据

图7.4.24 NC检测结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。