五轴加工在多轴联动加工中的应用是最广泛的,所谓五轴加工是指在一台机床上至少有五个坐标轴,即三个直线坐标轴和两个旋转坐标轴,主要用于加工复杂的曲面、斜轮廓以及不同平面上的孔系等。因为在加工过程中,刀具与工件的位置是可以随时调整的,从而能使刀具与工件达到最佳切削状态,提高机床加工的精度和表面质量。

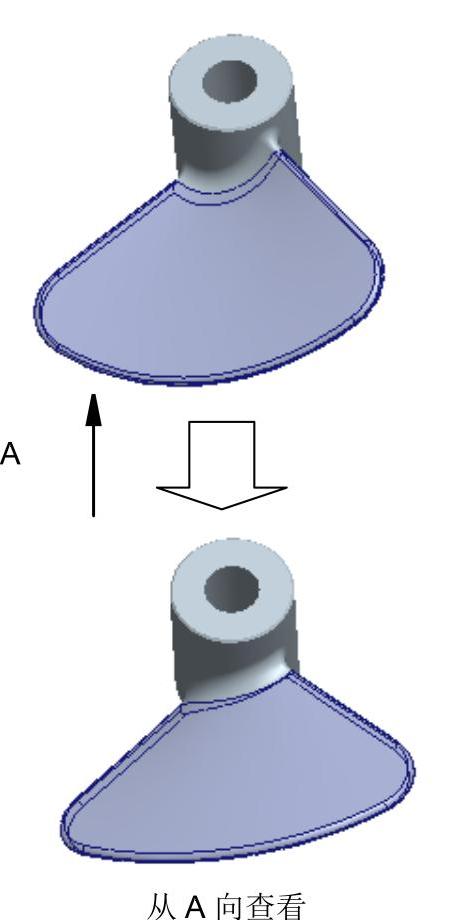

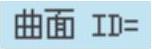

下面以图7.3.1所示模型为例介绍五轴联动铣削加工的一般步骤,由于本系统无法自动切除材料,所以加工结果将不在下面显示。

图7.3.1 五轴联动铣削加工

Task1.新建一个数控制造模型文件

新建一个数控制造模型文件,操作提示如下:

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch07\ch07.03。

命令,将工作目录设置至D:\Creo2.9\work\ch07\ch07.03。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称five_milling,取消选中

文本框中输入文件名称five_milling,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选择

选项组中选择 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.从弹出的文件“打开”对话框中,选取三维零件模型──five_milling.prt作为参考模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图7.3.2所示。

按钮,完成参考模型的放置,放置后如图7.3.2所示。

Stage2.引入工件

引入如图7.2.3所示的工件,操作步骤如下:

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.从弹出的文件“打开”对话框中,选取三维零件模型──five_workpiece.prt,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成毛坯工件的放置,放置后如图7.3.3所示。

按钮,完成毛坯工件的放置,放置后如图7.3.3所示。

图7.3.2 参考模型

图7.3.3 制造模型

Task3.制造设置

Step1.单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“铣削工作中心”对话框,在

选项,系统弹出“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项。

选项。

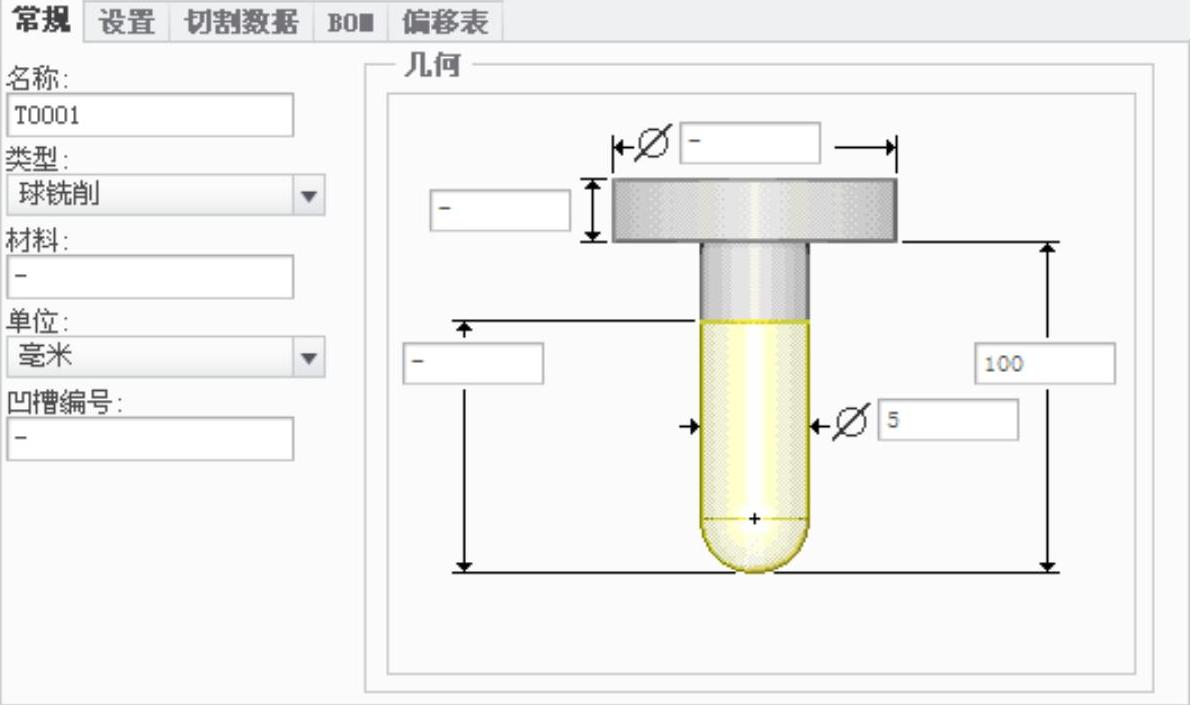

Step3.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出的“刀具设定”对话框。

按钮,弹出的“刀具设定”对话框。

Step4.在弹出的“刀具设定”对话框的 选项卡中设置图7.3.4所示的刀具参数,设置完毕后依次单击

选项卡中设置图7.3.4所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击

按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

图7.3.4 设置刀具一般参数

Step5.创建基准平面ADTM1。在“操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“基准平面”对话框。选取NC_ASM_FRONT基准平面为参考平面,然后在

命令,系统弹出“基准平面”对话框。选取NC_ASM_FRONT基准平面为参考平面,然后在 文本框中输入数值32.5,单击“基准平面”对话框中的

文本框中输入数值32.5,单击“基准平面”对话框中的 按钮,完成ADTM1基准面的创建,如图7.3.5所示。

按钮,完成ADTM1基准面的创建,如图7.3.5所示。

Step6.创建基准点APNT0。在“操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“基准点”对话框,选取Step5中创建的平面ADTM1以及NC_ASM_RIGHT和NC_ASM_TOP三个基准平面为参考平面,单击“基准点”对话框中的

命令,系统弹出“基准点”对话框,选取Step5中创建的平面ADTM1以及NC_ASM_RIGHT和NC_ASM_TOP三个基准平面为参考平面,单击“基准点”对话框中的 按钮,完成点APNT0的创建,如图7.3.6所示。

按钮,完成点APNT0的创建,如图7.3.6所示。

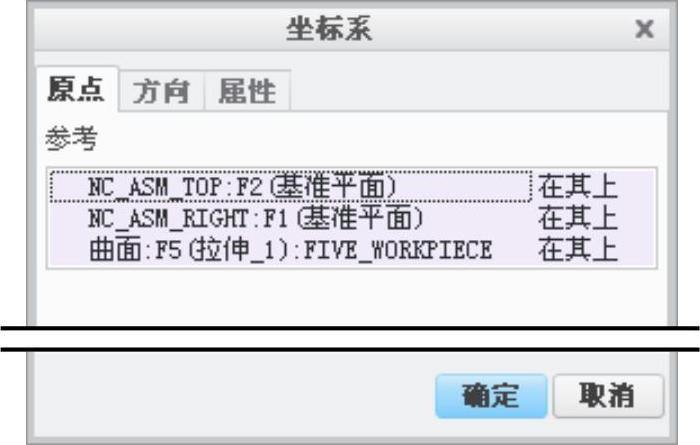

Step7.设置机床坐标系。在“操作”操控板单击 按钮,在弹出的菜单中选择

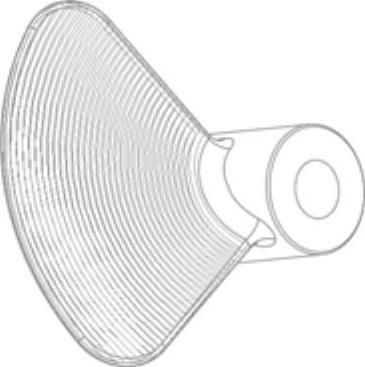

按钮,在弹出的菜单中选择 命令,系统弹出图7.3.7所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_TOP、NC_ASM_RIGHT基准平面和图7.3.8所示的曲面1作为创建坐标系的三个参考平面,单击

命令,系统弹出图7.3.7所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_TOP、NC_ASM_RIGHT基准平面和图7.3.8所示的曲面1作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建。在“操作”操控板中单击

按钮完成坐标系的创建。在“操作”操控板中单击 按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

图7.3.5 创建基准面ADTM1

图7.3.6 创建基准点

图7.3.7 “坐标系”对话框

图7.3.8 创建坐标系

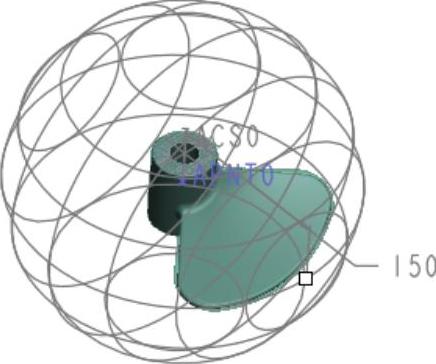

Step8.设置退刀面。在“操作”操控板中单击 按钮,在系统弹出“间隙”设置界面(图7.3.9)中的

按钮,在系统弹出“间隙”设置界面(图7.3.9)中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取基准点APNT0为参考,在

文本框,在模型树中选取基准点APNT0为参考,在 文本框中输入数值150,在图形区预览创建的退刀面如图7.3.10所示。

文本框中输入数值150,在图形区预览创建的退刀面如图7.3.10所示。

Step9.单击“操作”操控板中的 按钮,完成操作设置。(https://www.xing528.com)

按钮,完成操作设置。(https://www.xing528.com)

图7.3.9 设置退刀间隙

图7.3.10 创建退刀面

Task4.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,系统弹出

按钮,系统弹出 菜单,选择

菜单,选择

命令。

命令。

Step2.在打开的 菜单中选中图7.3.11所示的复选框,然后选择

菜单中选中图7.3.11所示的复选框,然后选择 命令,在弹出的“刀具设定”对话框中单击

命令,在弹出的“刀具设定”对话框中单击 按钮。

按钮。

Step3.在系统弹出的“编辑序列参数曲面铣削”对话框中设置基本加工参数,如图7.3.12所示。设置完成后,选择下拉菜单 菜单中的

菜单中的 命令。接受系统默认的名称,单击“保存副本”对话框中的

命令。接受系统默认的名称,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的

按钮,然后再次单击编辑序列参数“曲面铣削”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

图7.3.11 “序列设置”菜单

图7.3.12 “编辑序列参数曲面铣削”对话框

Step4.此时系统弹出 菜单,依次选择

菜单,依次选择

命令。

命令。

Step5.在弹出的 菜单中选择

菜单中选择 命令,然后在工作区中选取图7.3.13所示的加亮曲面(即叶片的上、下表面和侧面)。选取完成后,在“选择”对话框中单击

命令,然后在工作区中选取图7.3.13所示的加亮曲面(即叶片的上、下表面和侧面)。选取完成后,在“选择”对话框中单击 按钮。

按钮。

注意:

(1)在选取曲面时,可以右击模型树中 ,选择

,选择 命令,将工件模型设为隐藏,这样便于选取曲面。

命令,将工件模型设为隐藏,这样便于选取曲面。

(2)在曲面选取完成后,可以右击模型树中 ,选择

,选择 命令,取消工件隐藏,否则不能观察动态仿真加工。

命令,取消工件隐藏,否则不能观察动态仿真加工。

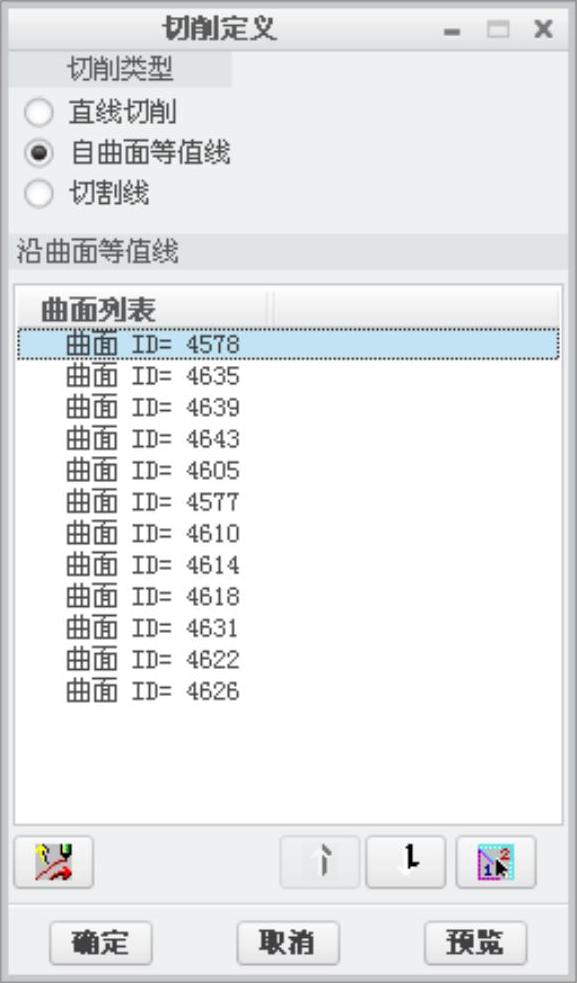

Step6.在 菜单中选择

菜单中选择 命令,系统弹出“切削定义”对话框,选中

命令,系统弹出“切削定义”对话框,选中 单选项,如图7.3.14所示。

单选项,如图7.3.14所示。

图7.3.13 选取的曲面

图7.3.14 “切削定义”对话框

Step7.在 栏中依次选中

栏中依次选中 各项,然后单击

各项,然后单击 按钮调整各个曲面上的切削方向,调整结果如图7.3.15所示,单击

按钮调整各个曲面上的切削方向,调整结果如图7.3.15所示,单击 按钮,结果如图7.3.16,单击

按钮,结果如图7.3.16,单击 按钮完成切削的定义。

按钮完成切削的定义。

图7.3.15 “曲面标识”调整结果

图7.3.16 预览切削方向

Task5.演示刀具轨迹

Step1.在弹出的 菜单中选择

菜单中选择 命令,随后系统弹出

命令,随后系统弹出 菜单。

菜单。

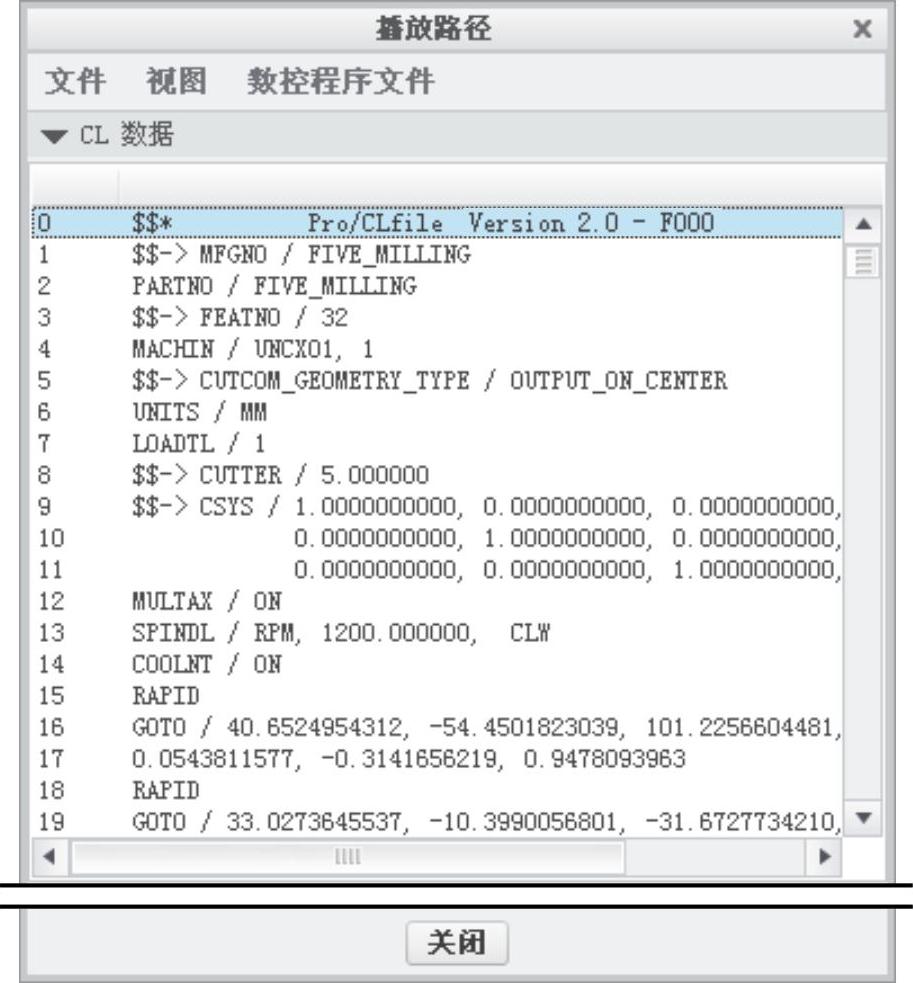

Step2.在 菜单中选择

菜单中选择 命令,系统弹出“播放路径”对话框。

命令,系统弹出“播放路径”对话框。

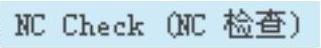

Step3.单击“播放路径”对话框中的 按钮,可以观察刀具的行走路线,如图7.3.17所示。单击

按钮,可以观察刀具的行走路线,如图7.3.17所示。单击 栏可以查看生成的CL数据,如图7.3.18所示。

栏可以查看生成的CL数据,如图7.3.18所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

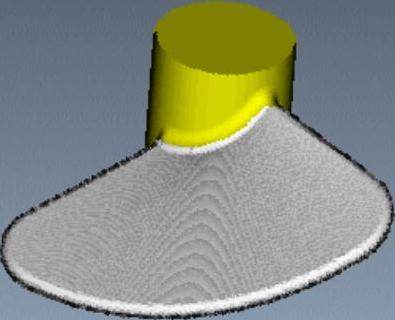

Task6.加工仿真

Step1.在 菜单中选择

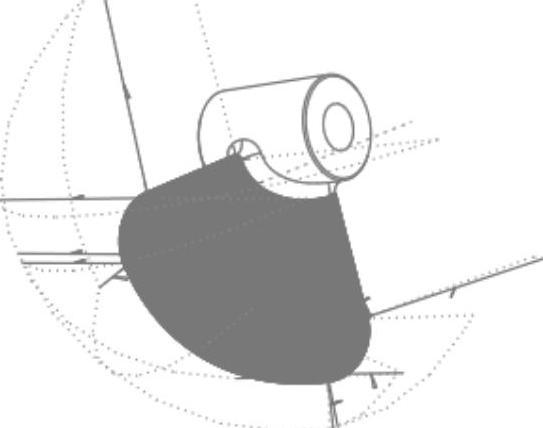

菜单中选择 命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击

命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击 按钮,观察刀具切割工件的运行情况,运行结果如图7.3.19所示。

按钮,观察刀具切割工件的运行情况,运行结果如图7.3.19所示。

图7.3.17 刀具行走路线

图7.3.18 查看CL数据

图7.3.19 NC检测结果

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选取

菜单中选取 命令。

命令。

Step4.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。