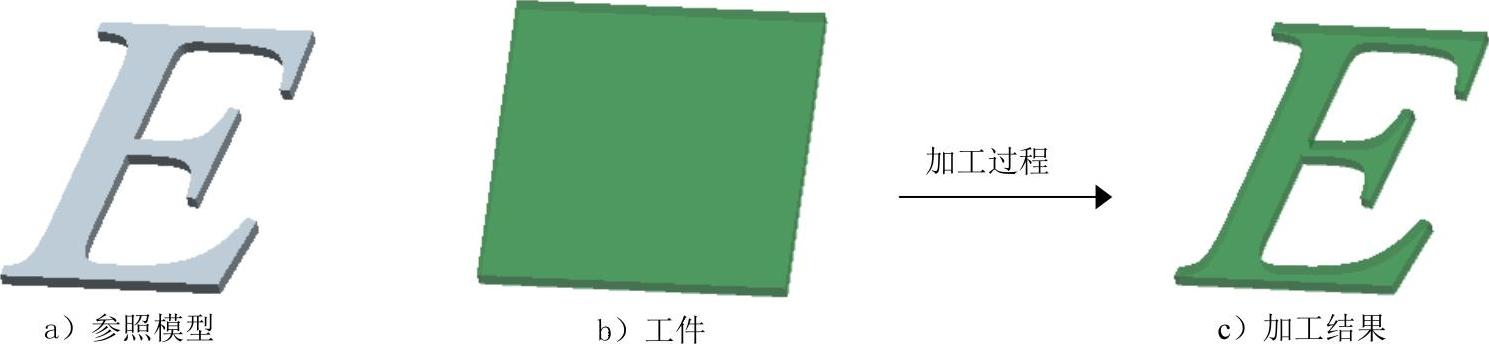

两轴线切割加工主要用于任何类型的二维轮廓切割,加工时刀具(钼丝或铜丝)沿着指定的路径切割工件,在工件上留下细丝切割所形成的轨迹线,使一部分工件与另一部分工件分离,从而达到最终加工结果。

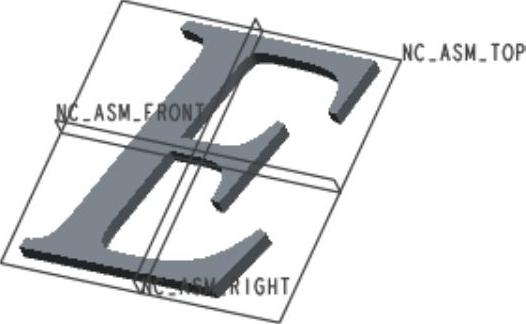

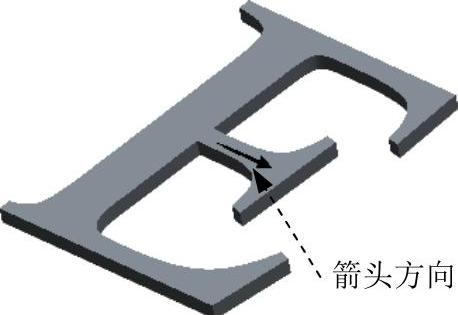

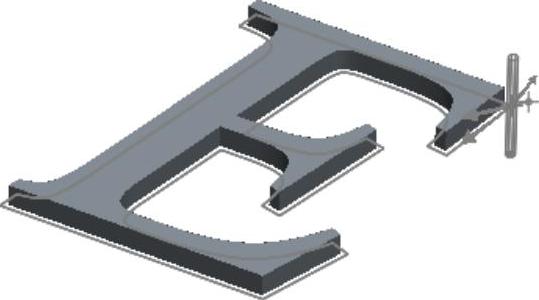

下面将通过图6.2.1所示的零件介绍两轴线切割加工的一般过程。

图6.2.1 两轴线切割加工

Task1.新建一个数控制造模型文件

新建一个数控制造模型文件,操作提示如下:

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch06\ch06.02。

命令,将工作目录设置至D:\Creo2.9\work\ch06\ch06.02。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称two_wedming,取消选中

文本框中输入文件名称two_wedming,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选取

选项组中选取 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.从弹出的“打开”对话框中,选取零件模型──two_wedming.prt作为参照零件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图6.2.2所示。

按钮,完成参考模型的放置,放置后如图6.2.2所示。

Stage2.引入工件模型

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

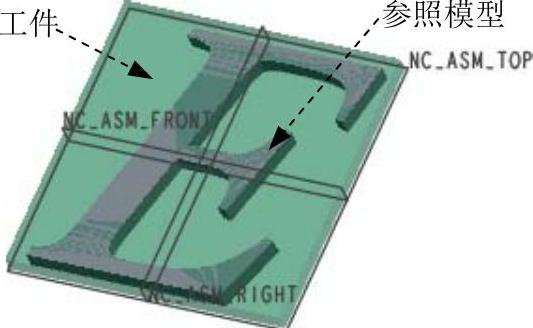

Step2.从弹出的文件“打开”对话框中,选取零件模型──two_workpiece.prt作为工件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成工件模型的放置,放置后如图6.2.3所示。

按钮,完成工件模型的放置,放置后如图6.2.3所示。

图6.2.2 放置后的参照模型

图6.2.3 制造模型

Task3.制造设置

Step1.单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出图3.1.6所示的“操作”操控板。

,此时系统弹出图3.1.6所示的“操作”操控板。

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择

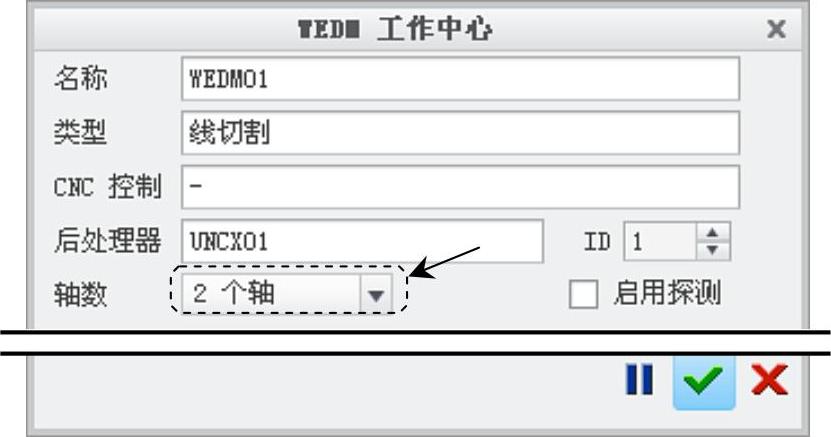

选项,系统弹出图6.2.4所示的“WEDM工作中心”对话框,在

选项,系统弹出图6.2.4所示的“WEDM工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

图6.2.4 “WEDM工作中心”对话框

Step3.机床坐标系设置。在“操作”操控板单击 按钮,在弹出的菜单中选择

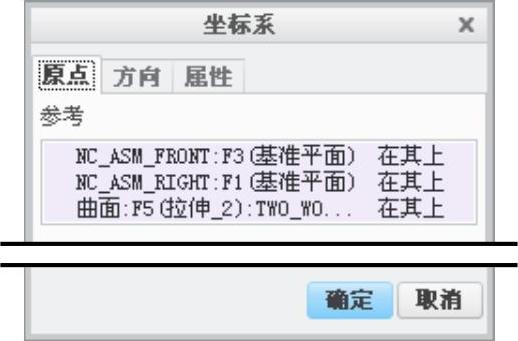

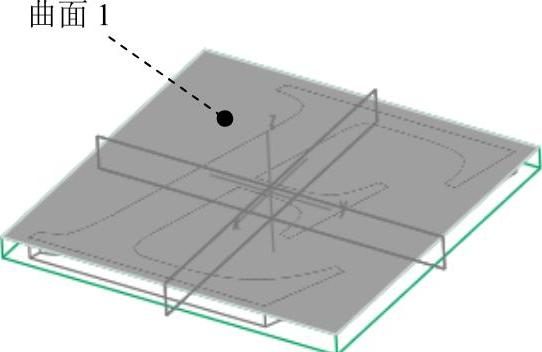

按钮,在弹出的菜单中选择 命令,系统弹出图6.2.5所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图6.2.6所示的模型表面作为创建坐标系的三个参照平面,单击

命令,系统弹出图6.2.5所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图6.2.6所示的模型表面作为创建坐标系的三个参照平面,单击 按钮完成坐标系的创建,返回到“操作”操控板。

按钮完成坐标系的创建,返回到“操作”操控板。

图6.2.5 “坐标系”对话框

图6.2.6 选取曲面1

Step4.单击“操作”操控板中的 按钮,此时系统自动选择了新创建的坐标系作为加工坐标系,单击

按钮,此时系统自动选择了新创建的坐标系作为加工坐标系,单击 按钮,完成操作设置。

按钮,完成操作设置。

Task4.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的“轮廓加工”按钮

区域中的“轮廓加工”按钮 ,此时系统弹出“序列设置”菜单。

,此时系统弹出“序列设置”菜单。

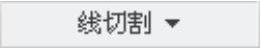

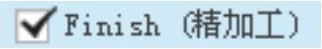

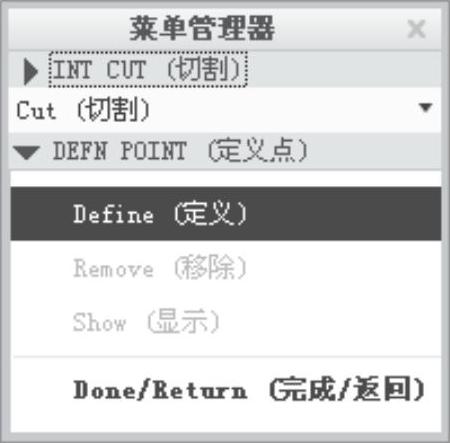

Step2.在弹出的 菜单中选中图6.2.7所示的复选框,然后选择

菜单中选中图6.2.7所示的复选框,然后选择 命令,系统弹出“刀具设定”对话框。

命令,系统弹出“刀具设定”对话框。

图6.2.7 “序列设置”菜单

Step3.在“刀具设定”对话框 选项卡中设置图6.2.8所示的刀具参数,依次单击

选项卡中设置图6.2.8所示的刀具参数,依次单击 和

和 按钮,完成刀具的设定。此时系统弹出编辑序列参数“轮廓加工线切割”对话框。

按钮,完成刀具的设定。此时系统弹出编辑序列参数“轮廓加工线切割”对话框。

图6.2.8 “刀具设定”对话框

注意:本节线切割刀具直径值设为4mm,是为了后面的加工检测更明显而特意设置的。实际上,线切割的刀具直径的设置范围在0.02~0.3mm之间。

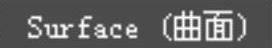

Step4.在编辑序列参数“轮廓加工线切割”对话框中设置 的加工参数,如图6.2.9所示,选择下拉菜单

的加工参数,如图6.2.9所示,选择下拉菜单 菜单中的

菜单中的 命令。接受系统默认的名称,单击“保存副本”对话框中的

命令。接受系统默认的名称,单击“保存副本”对话框中的 按钮,然后单击“编辑序列参数“轮廓加工线切割””对话框中的

按钮,然后单击“编辑序列参数“轮廓加工线切割””对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

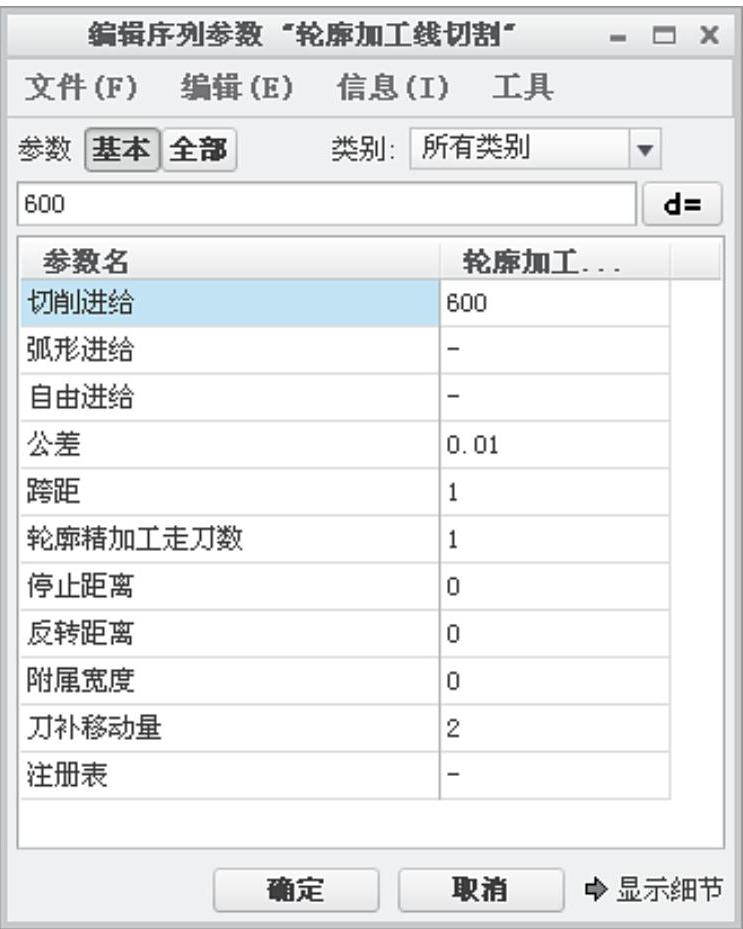

Step5.此时系统弹出图6.2.10所示的“自定义”对话框,然后单击“自定义”对话框中的 按钮。在系统弹出的

按钮。在系统弹出的 菜单中选择

菜单中选择 和

和 复选框,然后依次选择

复选框,然后依次选择

命令,如图6.2.11所示。

命令,如图6.2.11所示。

图6.2.9 “编辑序列参数“轮廓加工线切割””对话框

图6.2.10 “自定义”对话框

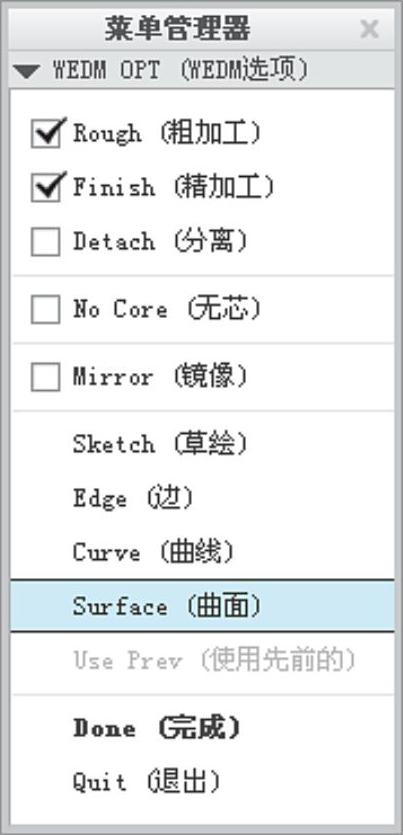

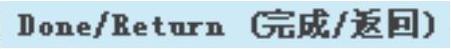

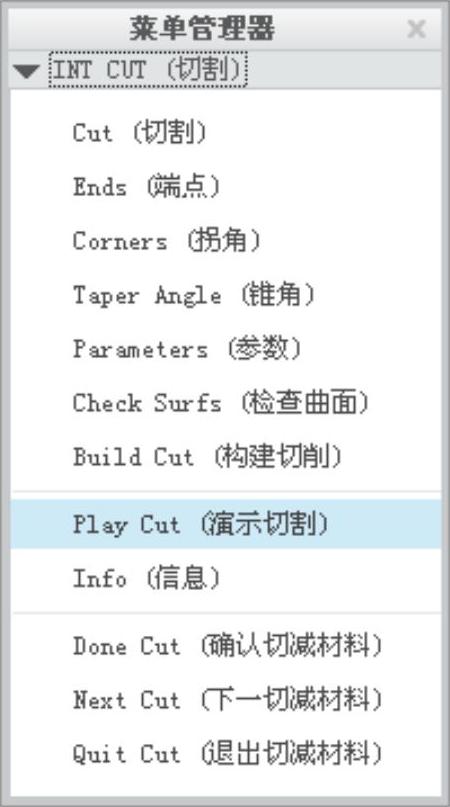

Step6.在弹出的图6.2.12所示的 菜单中,选中

菜单中,选中 、

、 、

、 、

、 、

、 和

和 复选项,单击

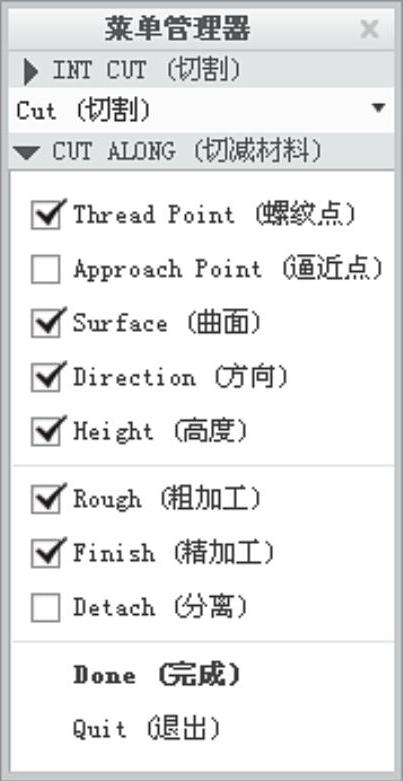

复选项,单击 命令,此时弹出图6.2.13所示的

命令,此时弹出图6.2.13所示的 菜单。

菜单。

图6.2.11 “WEDM选项”菜单

图6.2.12 “切减材料”菜单(https://www.xing528.com)

图6.2.13 “定义点”菜单

Step7.创建螺纹点。单击 功能选项卡

功能选项卡 区域中的

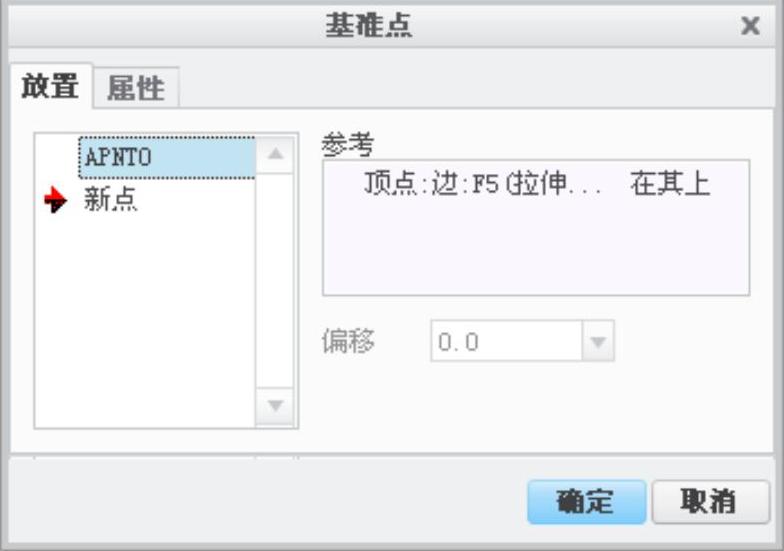

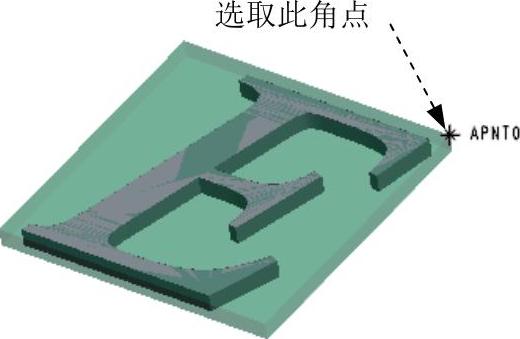

区域中的 按钮,系统弹出“基准点”对话框,如图6.2.14所示。选取图6.2.15所示的工件模型角点,单击

按钮,系统弹出“基准点”对话框,如图6.2.14所示。选取图6.2.15所示的工件模型角点,单击 按钮,然后在系统弹出的

按钮,然后在系统弹出的 菜单中选择

菜单中选择 命令,完成螺纹点的创建。

命令,完成螺纹点的创建。

图6.2.14 “基准点”对话框

图6.2.15 创建基准点APNT0

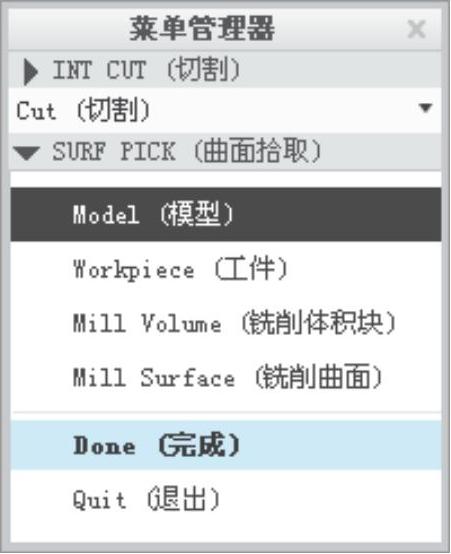

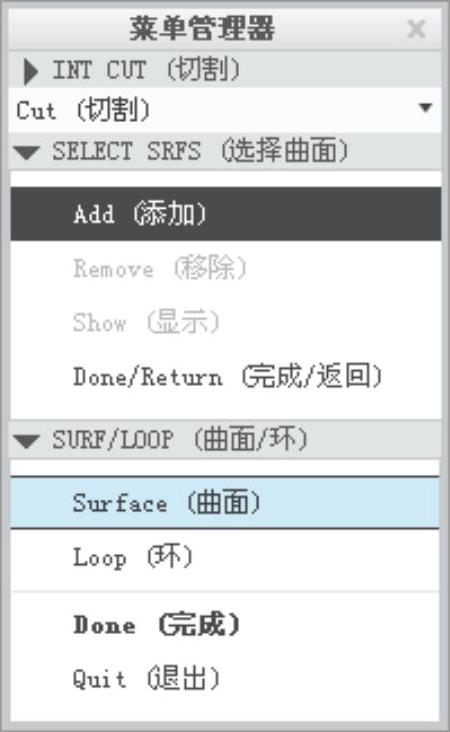

Step8.选择曲面。在系统弹出的图6.2.16所示的 菜单中,选择

菜单中,选择

命令。系统弹出

命令。系统弹出 菜单和

菜单和 菜单,选择

菜单,选择 和

和 命令,如图6.2.17所示。

命令,如图6.2.17所示。

注意:为了便于切割面的选取,可将工件模型进行隐藏。

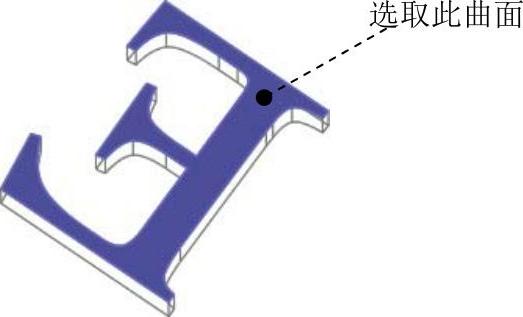

Step9.选取图6.2.18所示的参考模型的顶面。然后单击“选择”对话框中的 按钮,然后在

按钮,然后在 菜单中选择

菜单中选择 命令,在

命令,在 菜单中选择

菜单中选择 命令。

命令。

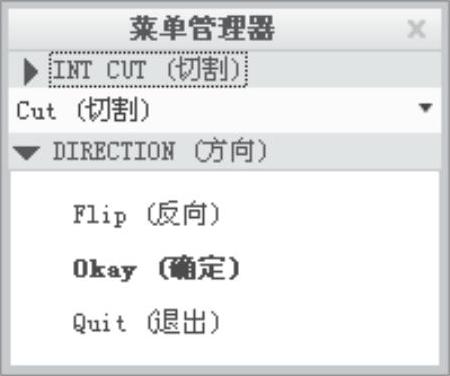

Step10.定义方向。在弹出的图6.2.19所示的 菜单中选择

菜单中选择 命令,以系统给出的方向为正方向,如图6.2.20所示。

命令,以系统给出的方向为正方向,如图6.2.20所示。

图6.2.16 “曲面拾取”菜单

图6.2.17 “选择曲面”菜单

图6.2.18 选取的切割面

图6.2.19 “方向”菜单

图6.2.20 定义方向

Step11.定义高度。在弹出的图6.2.21所示的 和

和 菜单中,依次选择

菜单中,依次选择

命令,然后选取图6.2.22所示的曲面,在

命令,然后选取图6.2.22所示的曲面,在 菜单中选择

菜单中选择 命令。

命令。

图6.2.21 “高度”和“CTM深度”菜单

图6.2.22 选取深度基准面

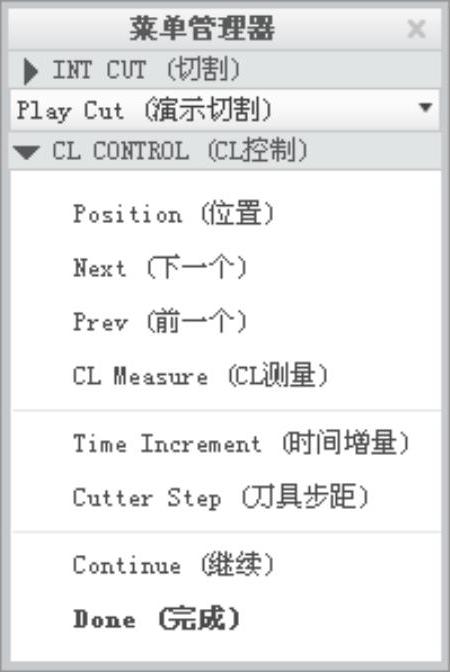

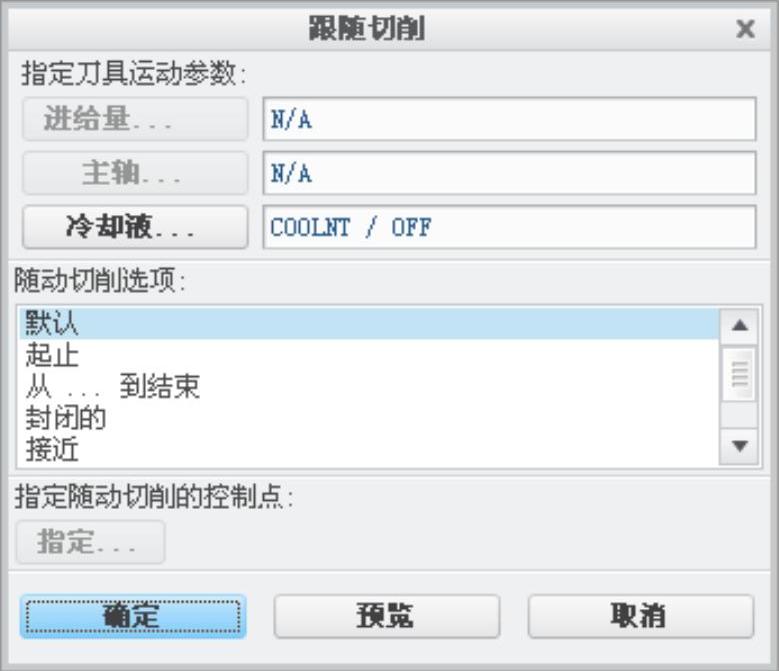

Step12.在图6.2.23所示的 菜单中选择

菜单中选择 命令。系统弹出图6.2.24所示的

命令。系统弹出图6.2.24所示的 菜单,可以观察切削路径演示,如图6.2.25所示。

菜单,可以观察切削路径演示,如图6.2.25所示。

图6.2.23 “切割”菜单

图6.2.24 “CL控制”菜单

Step13.在 菜单中选择

菜单中选择 命令,在

命令,在 菜单中选择

菜单中选择 命令。此时系统弹出图6.2.26所示的“跟随切削”对话框,单击该对话框中的

命令。此时系统弹出图6.2.26所示的“跟随切削”对话框,单击该对话框中的 按钮,然后单击“自定义”对话框中的

按钮,然后单击“自定义”对话框中的 按钮。

按钮。

图6.2.25 演示轨迹

图6.2.26 “跟随切削”对话框

Task5.演示刀具轨迹

Step1.在系统弹出的 菜单中选择

菜单中选择 命令。

命令。

Step2.在 菜单中选择

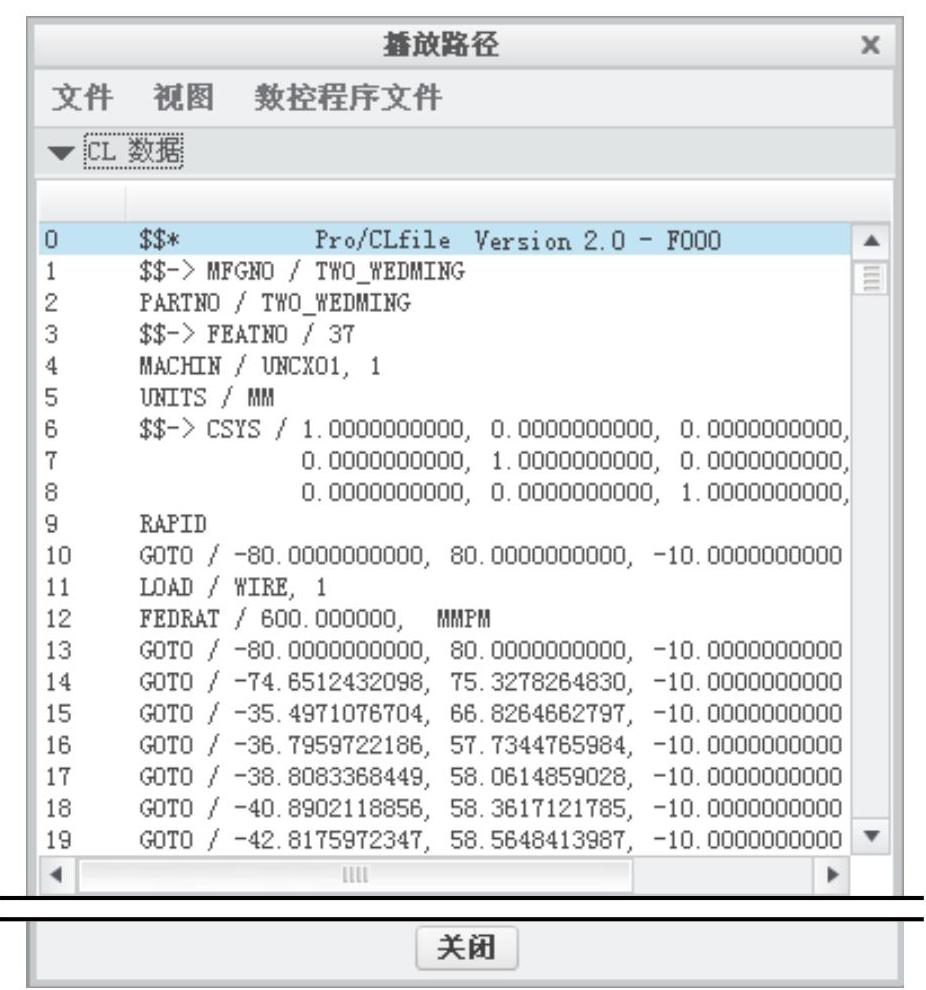

菜单中选择 命令,系统弹出“播放路径”对话框。

命令,系统弹出“播放路径”对话框。

Step3.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,如图6.2.27所示。单击

按钮,观测刀具的行走路线,如图6.2.27所示。单击 栏查看生成的CL数据,如图6.2.28所示。

栏查看生成的CL数据,如图6.2.28所示。

图6.2.27 刀具行走路线

图6.2.28 查看CL数据

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Task6.加工仿真

注意:在进行加工仿真前,应将工件模型恢复为显示状态。

Step1.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击

命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击 按钮,观察刀具切割工件的运行情况,结果如图6.2.29所示。

按钮,观察刀具切割工件的运行情况,结果如图6.2.29所示。

图6.2.29 NC检测运行结果

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选取

菜单中选取 命令。

命令。

Step4.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。