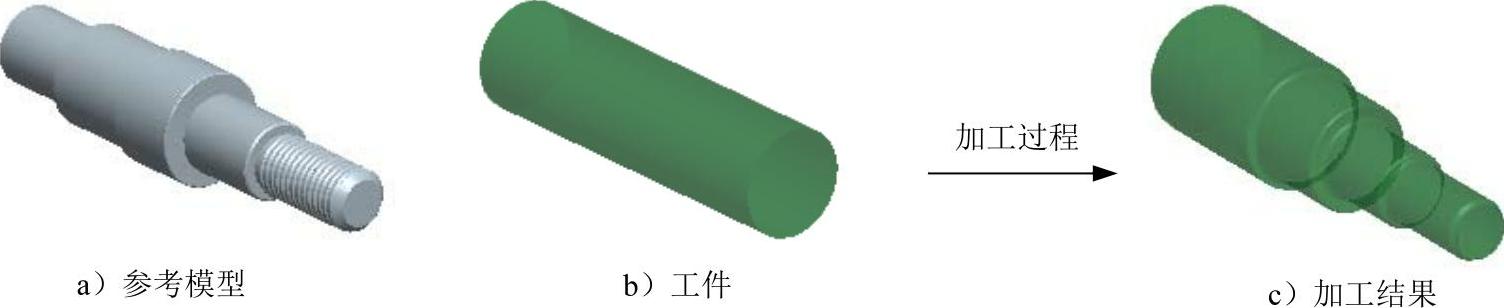

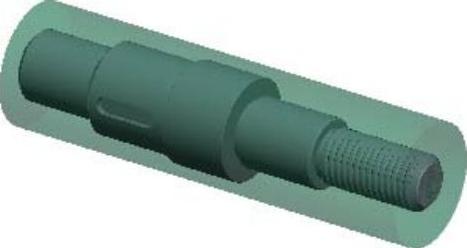

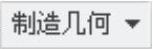

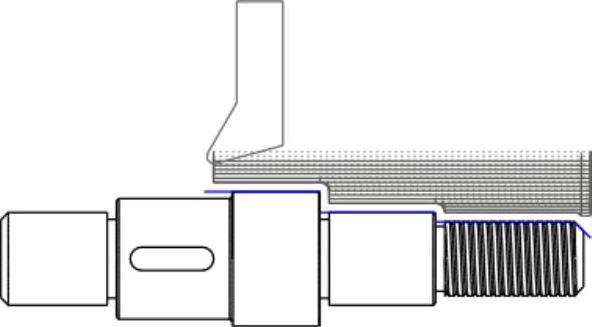

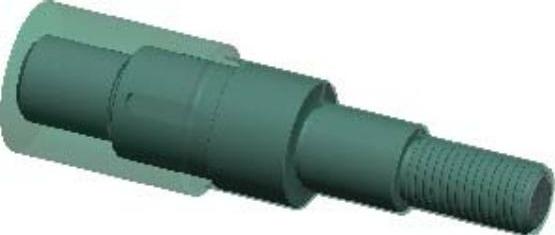

区域车削用于加工用户指定区域的材料。在加工时,刀具按照补偿深度增量逐层切除材料,其走刀方式十分灵活。下面以图5.1.1所示的模型为例介绍区域车削的加工过程。

图5.1.1 区域车削

Task1.新建一个数控制造模型文件

新建一个数控制造模型文件,操作提示如下:

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch05\ch05.01。

命令,将工作目录设置至D:\Creo2.9\work\ch05\ch05.01。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称area_turning,取消选中

文本框中输入文件名称area_turning,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框的 选项组中选择

选项组中选择 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型──tsm.prt作为参考零件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图5.1.2所示。

按钮,完成参考模型的放置,放置后如图5.1.2所示。

Stage2.创建工件

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“工件”按钮

区域中的“工件”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 选项),系统弹出“创建自动工件”操控板。

选项),系统弹出“创建自动工件”操控板。

Step2.单击操控板中的 按钮,然后在模型树中选取

按钮,然后在模型树中选取 以作为放置毛坯工件的原点,然后单击操控板中的

以作为放置毛坯工件的原点,然后单击操控板中的 按钮,在

按钮,在 文本框中输入数值35.0,然后单击回车键,单击操控板中的

文本框中输入数值35.0,然后单击回车键,单击操控板中的 按钮,完成工件的创建如图5.1.3所示。

按钮,完成工件的创建如图5.1.3所示。

图5.1.2 放置后的参考模型

图5.1.3 工件模型

Task3.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“车床工作中心”对话框,在

选项,系统弹出“车床工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项,如图5.1.4所示。

选项,如图5.1.4所示。

图5.1.4 “机床设置”对话框

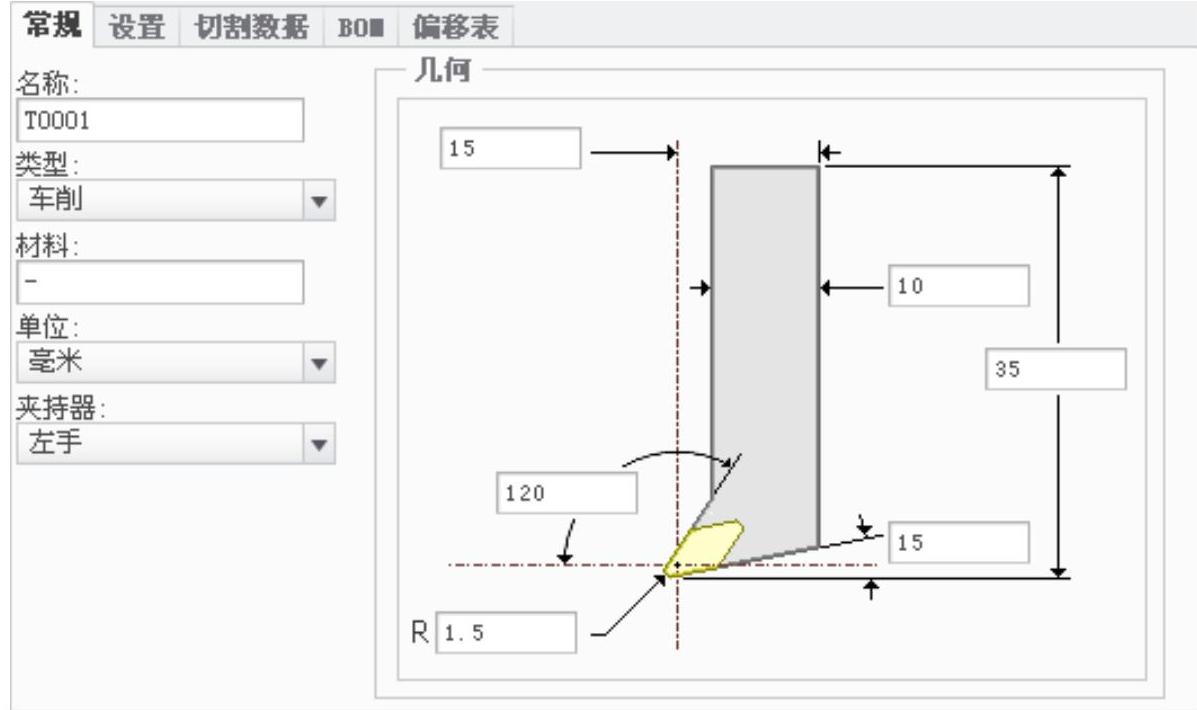

Step3.刀具设置。在“车床工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出的“刀具设定”对话框。

按钮,弹出的“刀具设定”对话框。

Step4.在弹出的“刀具设定”对话框的 选项卡中设置图5.1.5所示的刀具参数,设置完毕后依次单击

选项卡中设置图5.1.5所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“车床工作中心”对话框。

按钮,返回到“车床工作中心”对话框。

图5.1.5 设定刀具一般参数

Step5.在“车床工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

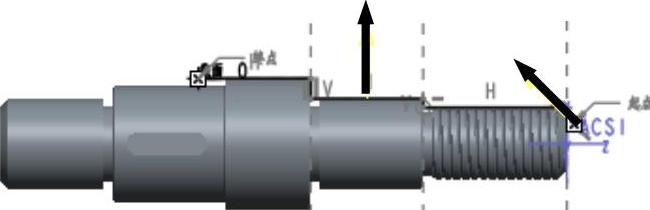

Step6.机床坐标系的设置。在“操作”操控板单击 按钮,在弹出的菜单中选择

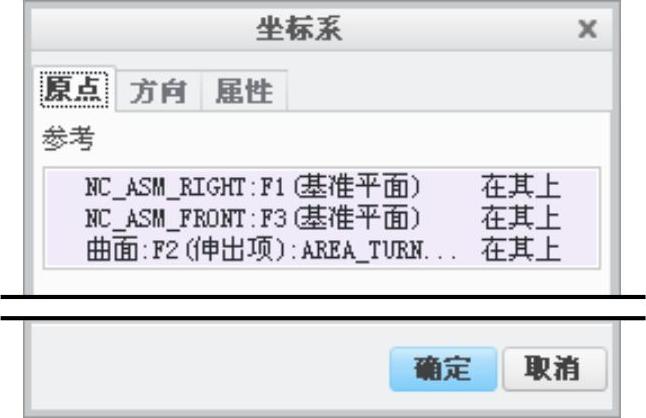

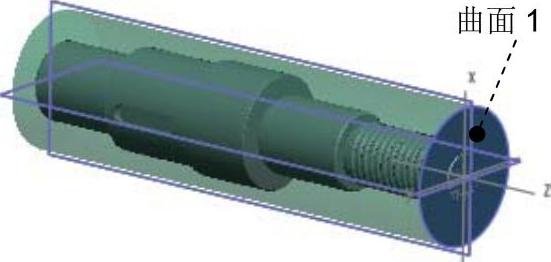

按钮,在弹出的菜单中选择 命令,系统弹出图5.1.6所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_FRONT基准面和图5.1.7所示的模型表面作为创建坐标系的三个参考平面,单击

命令,系统弹出图5.1.6所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_FRONT基准面和图5.1.7所示的模型表面作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建,返回到“操作”操控板,单击

按钮完成坐标系的创建,返回到“操作”操控板,单击 按钮,此时系统自动选取新创建的坐标系作为加工坐标系。

按钮,此时系统自动选取新创建的坐标系作为加工坐标系。

图5.1.6 “坐标系”对话框

图5.1.7 创建坐标系

Step7.退刀面的设置。在“操作”操控板中单击 按钮,在“间隙”设置界面中的

按钮,在“间隙”设置界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS1为参考,在

文本框,在模型树中选取坐标系ACS1为参考,在 文本框中输入数值20.0。

文本框中输入数值20.0。

Step8.单击“操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

Task4.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的“车削轮廓”按钮

区域中的“车削轮廓”按钮 ,此时系统弹出图5.1.8所示的“车削轮廓”操控板。

,此时系统弹出图5.1.8所示的“车削轮廓”操控板。

图5.1.8 “车削轮廓”操控板

Step2.在“车削轮廓”操控板中,单击操控板中的 按钮,然后在模型树中选取坐标系ACS1作为放置参考;单击

按钮,然后在模型树中选取坐标系ACS1作为放置参考;单击 按钮,系统弹出的“草绘”对话框,选取NC_ASM_TOP基准平面为草绘参考,方向选为

按钮,系统弹出的“草绘”对话框,选取NC_ASM_TOP基准平面为草绘参考,方向选为 ,单击

,单击 按钮,进入草绘环境;绘制图5.1.9所示截面草绘。

按钮,进入草绘环境;绘制图5.1.9所示截面草绘。

说明:绘制截面草图时可将工件模型隐藏,截面草图都是沿着模型的轮廓线。

图5.1.9 截面草图(https://www.xing528.com)

Step3.完成草绘后,单击“草绘”操控板中的“确定”按钮 ,返回到“车削轮廓”操控板,单击轮廓线上的箭头调整其方向,结果如图5.1.10所示。单击“车削轮廓”操控板中的

,返回到“车削轮廓”操控板,单击轮廓线上的箭头调整其方向,结果如图5.1.10所示。单击“车削轮廓”操控板中的 按钮,可以预览车削轮廓如图5.1.11所示(已隐藏制造模型),然后单击

按钮,可以预览车削轮廓如图5.1.11所示(已隐藏制造模型),然后单击 按钮,完成车削轮廓的创建。

按钮,完成车削轮廓的创建。

图5.1.10 选择方向

图5.1.11 预览轮廓轨迹

Step4.单击 功能选项卡

功能选项卡 区域中的“区域车削”按钮

区域中的“区域车削”按钮 ,此时系统弹出图5.1.12所示的“区域车削”操控板。

,此时系统弹出图5.1.12所示的“区域车削”操控板。

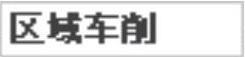

图5.1.12 “区域车削”操控板

Step5.在“区域车削”操控板中 下拉列表中选择

下拉列表中选择 选项。

选项。

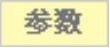

Step6.在“区域车削”操控板中单击 按钮,在弹出的“参数”设置界面中设置图5.1.13所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图5.1.13所示的切削参数。

图5.1.13 设置车削加工参数

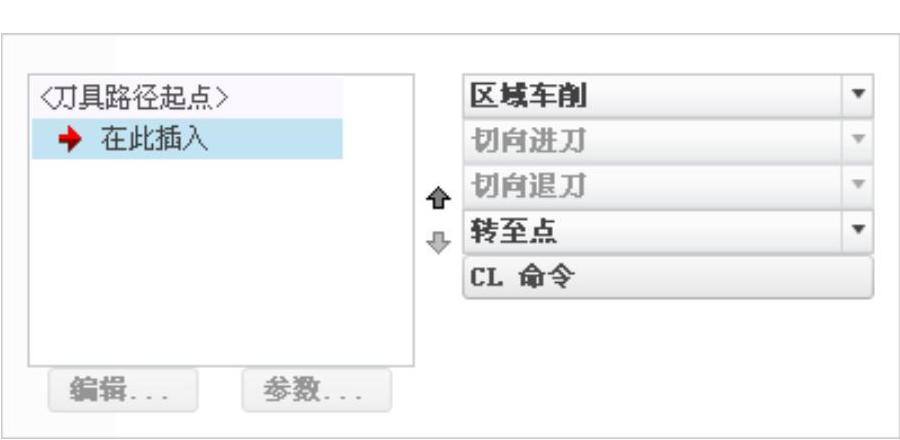

Step7.在“区域车削”操控板中单击 按钮,在弹出的“刀具运动”设置界面中单击

按钮,在弹出的“刀具运动”设置界面中单击 按钮(图5.1.14)。

按钮(图5.1.14)。

图5.1.14 “刀具运动”设置界面

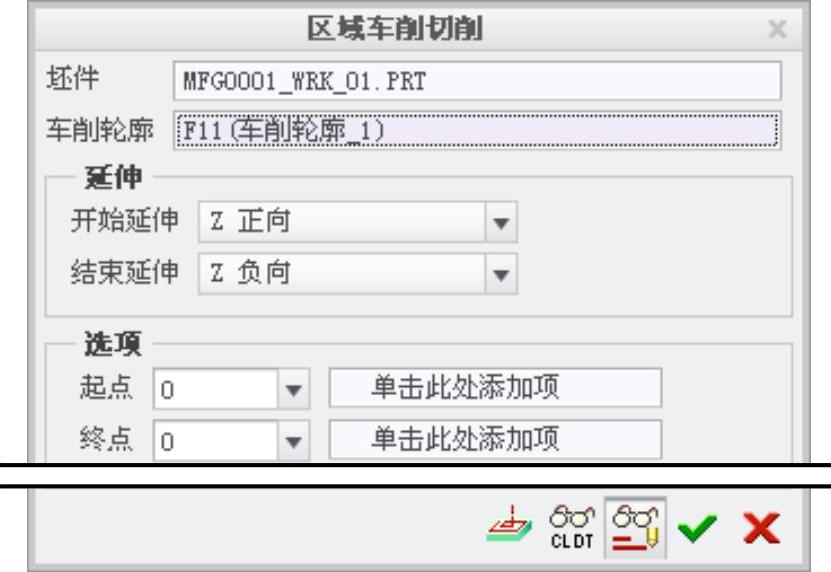

Step8.选取轮廓。此时系统弹出“区域车削切削“对话框,在模型树中选取前面创建的 节点,此时对话框如图5.1.15所示,图形区显示如图5.1.16所示。

节点,此时对话框如图5.1.15所示,图形区显示如图5.1.16所示。

Step9.定义延伸方向。在“区域车削切削”对话框中的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,图形区显示如图5.1.17所示。

选项,图形区显示如图5.1.17所示。

图5.1.15 “区域车削切削”对话框

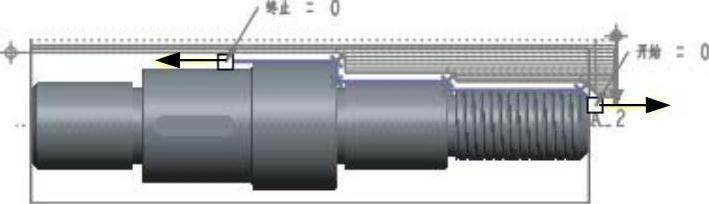

图5.1.16 默认的延伸方向

图5.1.17 调整后的延伸方向

Step10.在“区域车削切削”对话框中单击 按钮,返回到“区域车削”操控板。

按钮,返回到“区域车削”操控板。

Task5.演示刀具轨迹

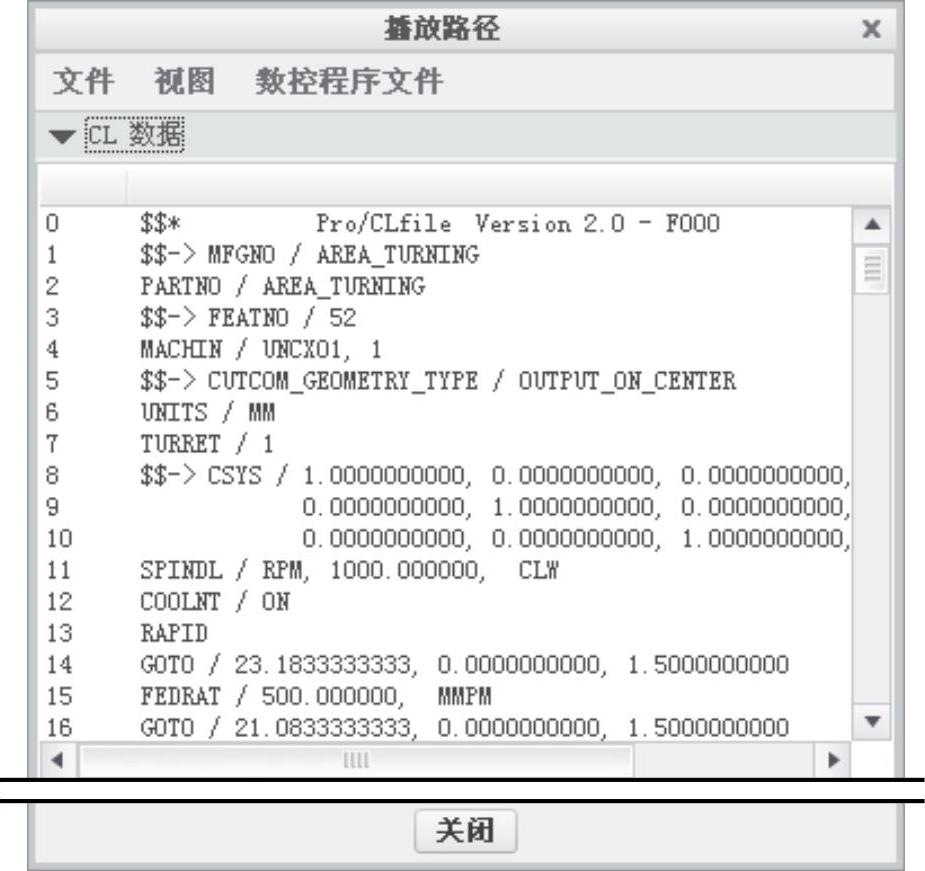

Step1.在“区域车削”操控板中单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

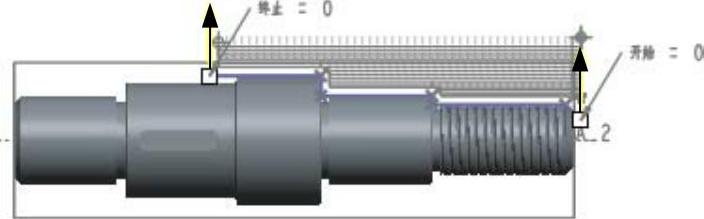

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图5.1.18所示;单击

按钮,观测刀具的行走路线,结果如图5.1.18所示;单击 栏打开窗口查看生成的CL数据,如图5.1.19所示。

栏打开窗口查看生成的CL数据,如图5.1.19所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

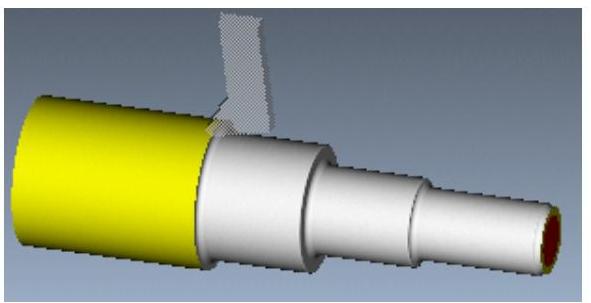

Task6.加工仿真

注意:执行此步骤操作前应先将工件模型显示出来。

Step1.在“区域车削”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击 按钮,运行结果如图5.1.20所示。

按钮,运行结果如图5.1.20所示。

图5.1.18 刀具行走路径

图5.1.19 CL数据

图5.1.20 加工仿真

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“车削:区域车削”操控板中,单击 按钮完成操作。

按钮完成操作。

Task7.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中依次单击 按钮和

按钮和 按钮,选取工件“MILL_VOLUME_WRK_01”,然后单击

按钮,选取工件“MILL_VOLUME_WRK_01”,然后单击 按钮,完成材料切减,切减后的模型如图5.1.21所示。

按钮,完成材料切减,切减后的模型如图5.1.21所示。

Step3.选择下拉菜单

命令,保存文件。

命令,保存文件。

图5.1.21 切减材料后的模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。