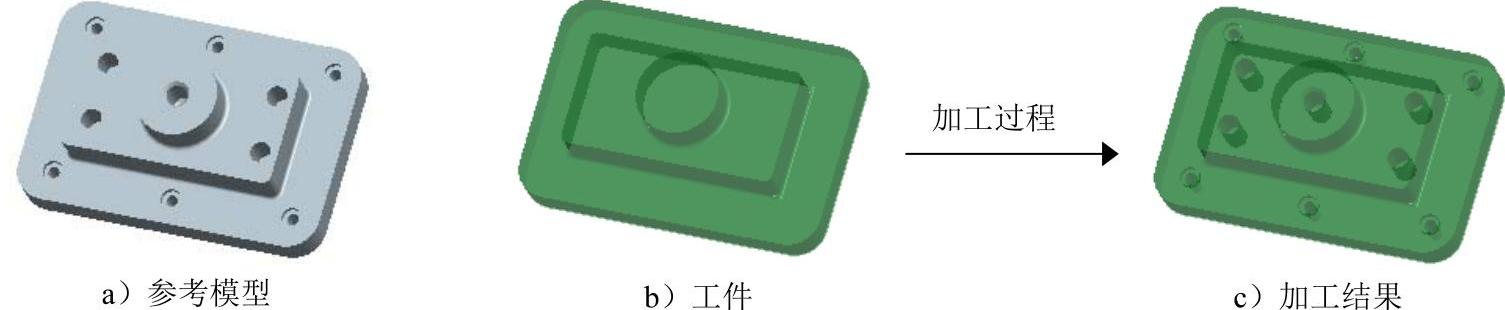

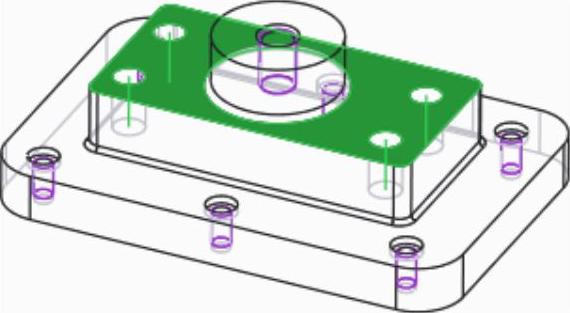

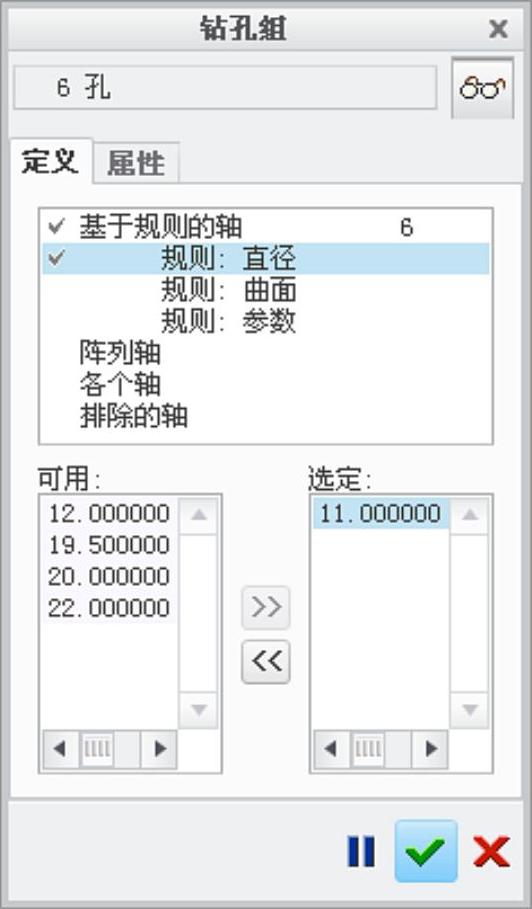

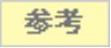

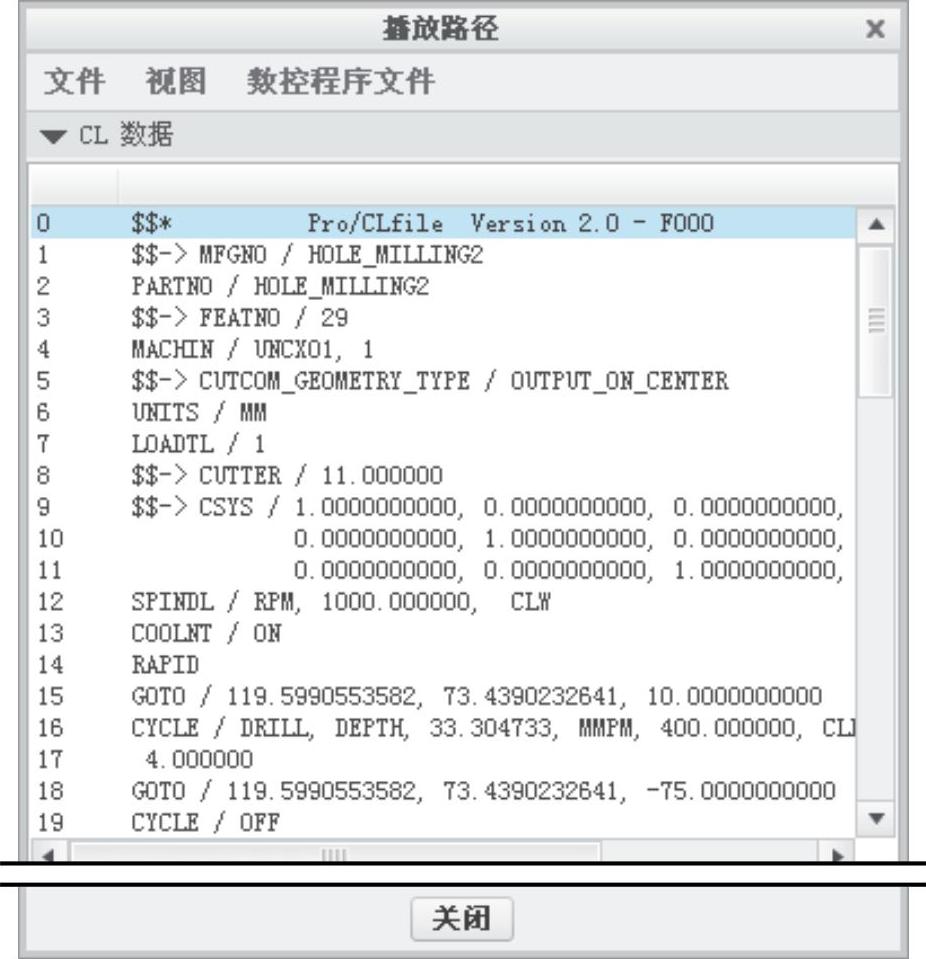

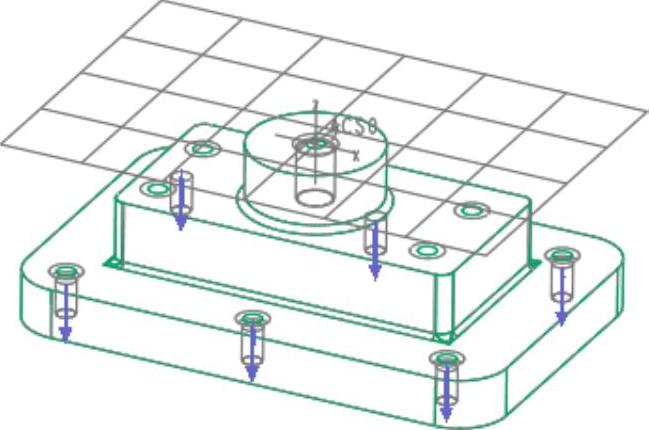

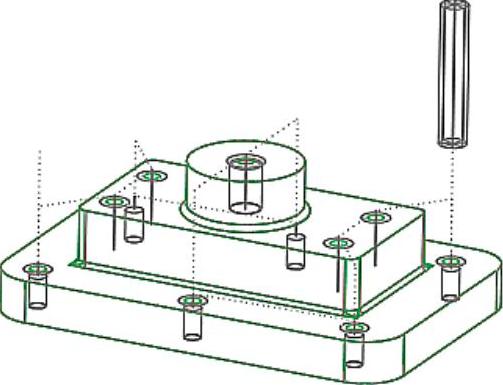

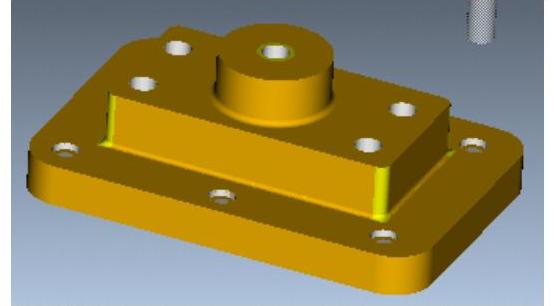

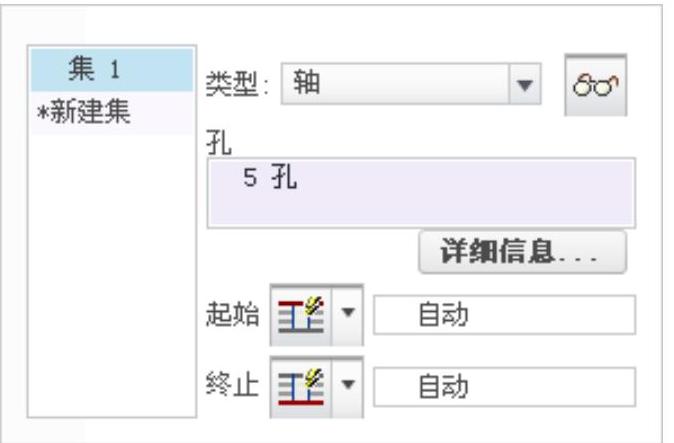

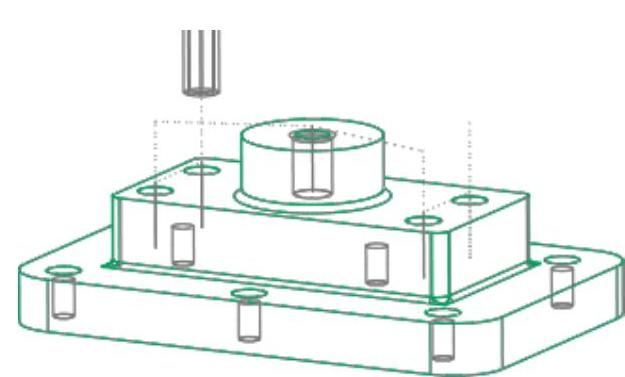

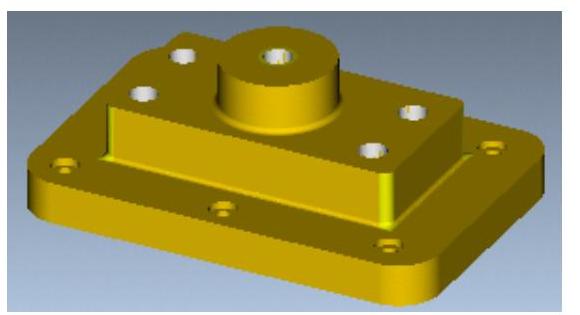

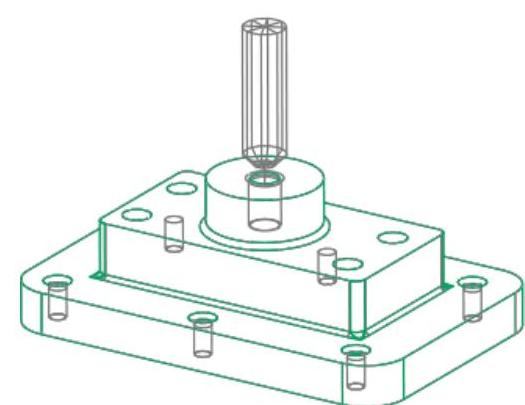

下面将通过图4.1.16所示的零件介绍多种孔系加工的一般过程。

图4.1.16 多种孔系加工

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch04\ch04.01\ex02。

命令,将工作目录设置至D:\Creo2.9\work\ch04\ch04.01\ex02。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称hole_milling2,取消选中

文本框中输入文件名称hole_milling2,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选择

选项组中选择 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型──hole_milling.prt作为工件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图4.1.17所示。

按钮,完成参考模型的放置,放置后如图4.1.17所示。

Stage2.引入工件模型

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.在“打开”对话框中,选取三维零件模型──hole_milling_workpiece.prt作为参考工件模型,并将其打开。

Step3.在“元件放置”操控板中选择 选项,然后单击

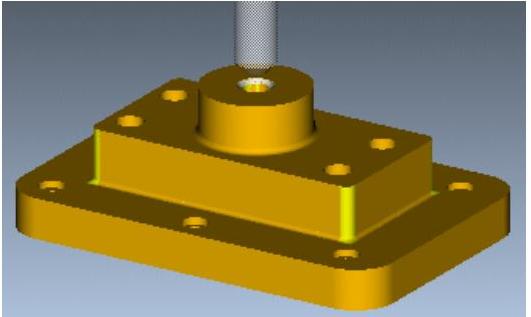

选项,然后单击 按钮,完成毛坯工件的放置,放置后如图4.1.18所示。

按钮,完成毛坯工件的放置,放置后如图4.1.18所示。

图4.1.17 放置后的参考模型

图4.1.18 制造模型

Task3.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 选项,系统弹出“铣削工作中心”对话框。

选项,系统弹出“铣削工作中心”对话框。

Step2.在“铣削工作中心”对话框中,在 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮,完成机床设置。

按钮,完成机床设置。

Step3.单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

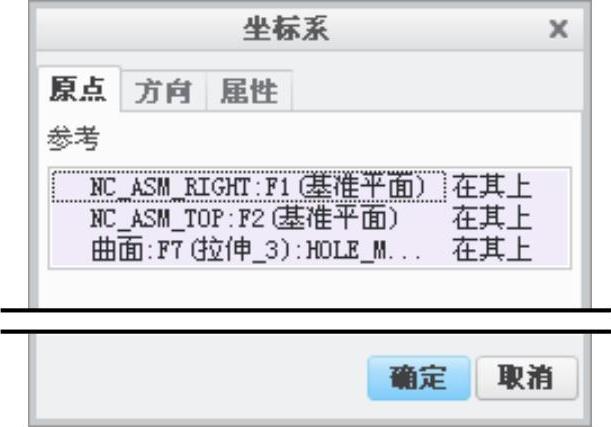

Step4.机床坐标系设置。在“操作”操控板单击 按钮,在弹出的菜单中选择

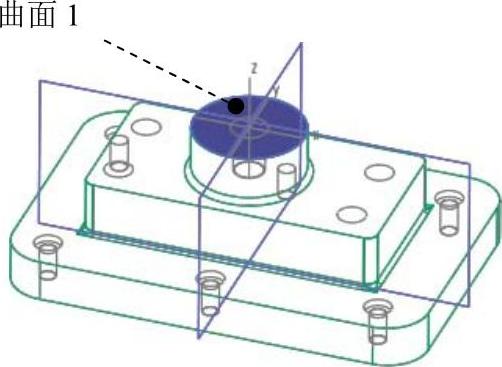

按钮,在弹出的菜单中选择 命令,系统弹出图4.1.19所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_TOP基准面和图4.1.20所示的模型表面作为创建坐标系的三个参考平面,单击

命令,系统弹出图4.1.19所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_TOP基准面和图4.1.20所示的模型表面作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建,返回到“操作”操控板。单击

按钮完成坐标系的创建,返回到“操作”操控板。单击 按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

按钮,此时系统自动选择了新创建的坐标系作为加工坐标系。

图4.1.19 “坐标系”对话框

图4.1.20 坐标系的建立

Step5.退刀面的设置。在“操作”操控板中单击 按钮,在“间隙”设置界面中的

按钮,在“间隙”设置界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参考,在

文本框,在模型树中选取坐标系ACS0为参考,在 文本框中输入数值10.0。

文本框中输入数值10.0。

Step6.单击“操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

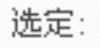

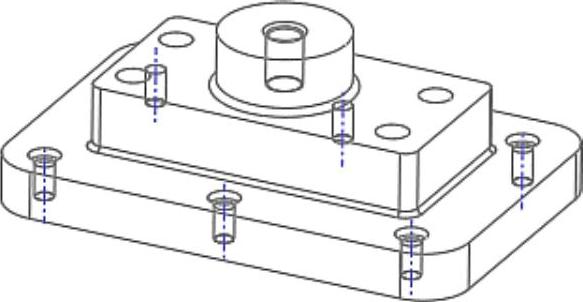

Task4.创建钻孔组

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,系统弹出“钻孔组”对话框。

按钮,系统弹出“钻孔组”对话框。

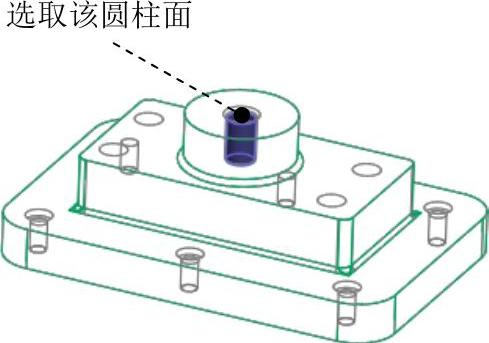

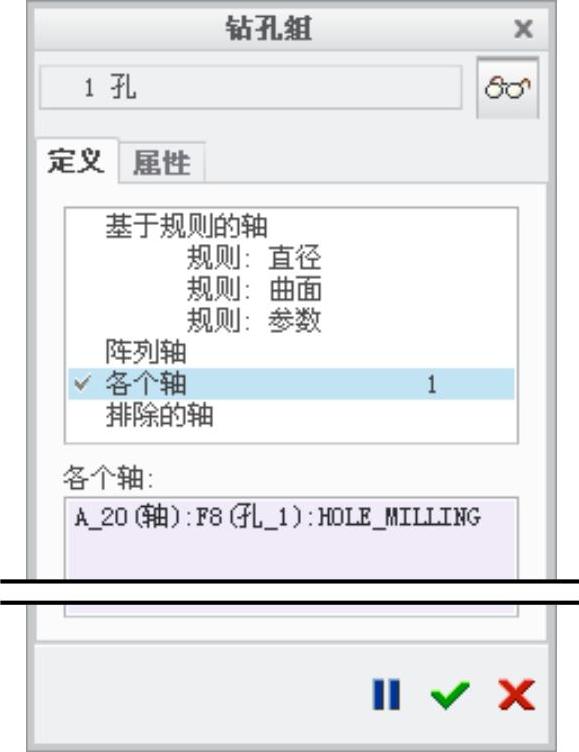

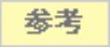

Step2.在“钻孔组”对话框中选择 选项卡,单击

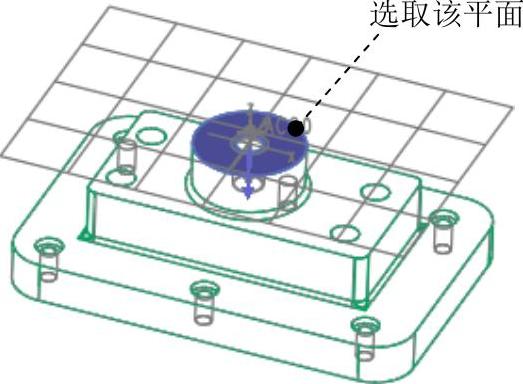

选项卡,单击 选项,在图形区选取图4.1.21所示的孔圆柱面,此时“钻孔组”对话框显示如图4.1.22所示。

选项,在图形区选取图4.1.21所示的孔圆柱面,此时“钻孔组”对话框显示如图4.1.22所示。

图4.1.21 选择轴线参考

图4.1.22 “钻孔组”对话框

Step3.在“钻孔组”对话框中单击 按钮,完成钻孔组1的创建。

按钮,完成钻孔组1的创建。

Step4.再次选择 功能选项卡

功能选项卡 区域中的

区域中的 命令,系统弹出“钻孔组”对话框。在“钻孔组”对话框中选择

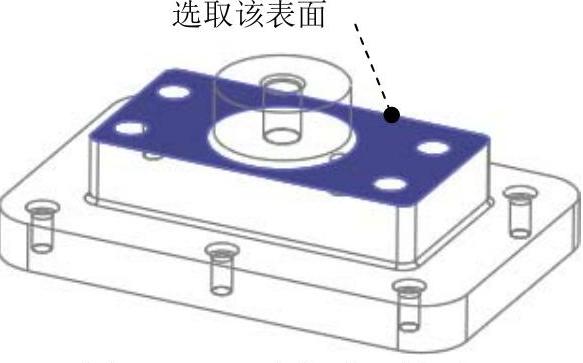

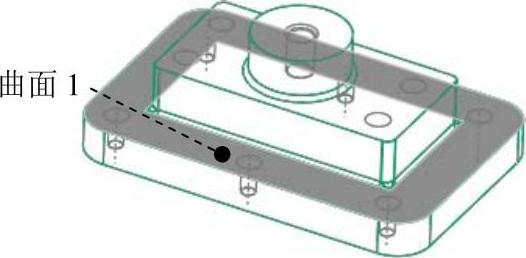

命令,系统弹出“钻孔组”对话框。在“钻孔组”对话框中选择 选项,在图形区选取图4.1.23所示的参考模型表面,单击

选项,在图形区选取图4.1.23所示的参考模型表面,单击 按钮,此时在图形区显示孔的轴线,如图4.1.24所示。

按钮,此时在图形区显示孔的轴线,如图4.1.24所示。

注意:这里选择的曲面是参考模型的表面。为了便于选取,可在模型树中右击 节点,在弹出的菜单中选择

节点,在弹出的菜单中选择 命令,将其暂时隐藏,待选择完成后再选择

命令,将其暂时隐藏,待选择完成后再选择 命令将其恢复显示状态。注意如果工件模型处于隐藏状态,将无法进行实体切削仿真。

命令将其恢复显示状态。注意如果工件模型处于隐藏状态,将无法进行实体切削仿真。

图4.1.23 选择曲面参考

图4.1.24 预览孔轴线

Step5.在“钻孔组”对话框中单击 按钮,完成钻孔组2的创建。

按钮,完成钻孔组2的创建。

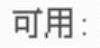

Step6.再次选择 功能选项卡

功能选项卡 区域中的

区域中的 命令,系统弹出“钻孔组”对话框。在“钻孔组”对话框中选择

命令,系统弹出“钻孔组”对话框。在“钻孔组”对话框中选择 选项,在

选项,在 列表框中选择

列表框中选择 选项,单击

选项,单击 按钮将其添加到

按钮将其添加到 列表框中,此时对话框显示如图4.1.25所示,单击

列表框中,此时对话框显示如图4.1.25所示,单击 按钮,此时在图形区显示孔的轴线,图4.1.26所示。

按钮,此时在图形区显示孔的轴线,图4.1.26所示。

图4.1.25 “钻孔组”对话框

图4.1.26 预览孔轴线

Step7.在“钻孔组”对话框中单击 按钮,完成钻孔组1的创建。

按钮,完成钻孔组1的创建。

说明:通过创建多个钻孔组,可以避免在后面的孔加工中的重复选取操作。本例中演示了3种不同的选取孔位置的方法。用户也可以选择 选项,通过创建组合的参数条件,从而快速地选取符合条件的所有孔进行加工。

选项,通过创建组合的参数条件,从而快速地选取符合条件的所有孔进行加工。

Task5.钻孔

Stage1.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域中的“标准”按钮

区域中的“标准”按钮 ,此时系统弹出“钻孔”操控板。

,此时系统弹出“钻孔”操控板。

Step2.在“钻孔”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

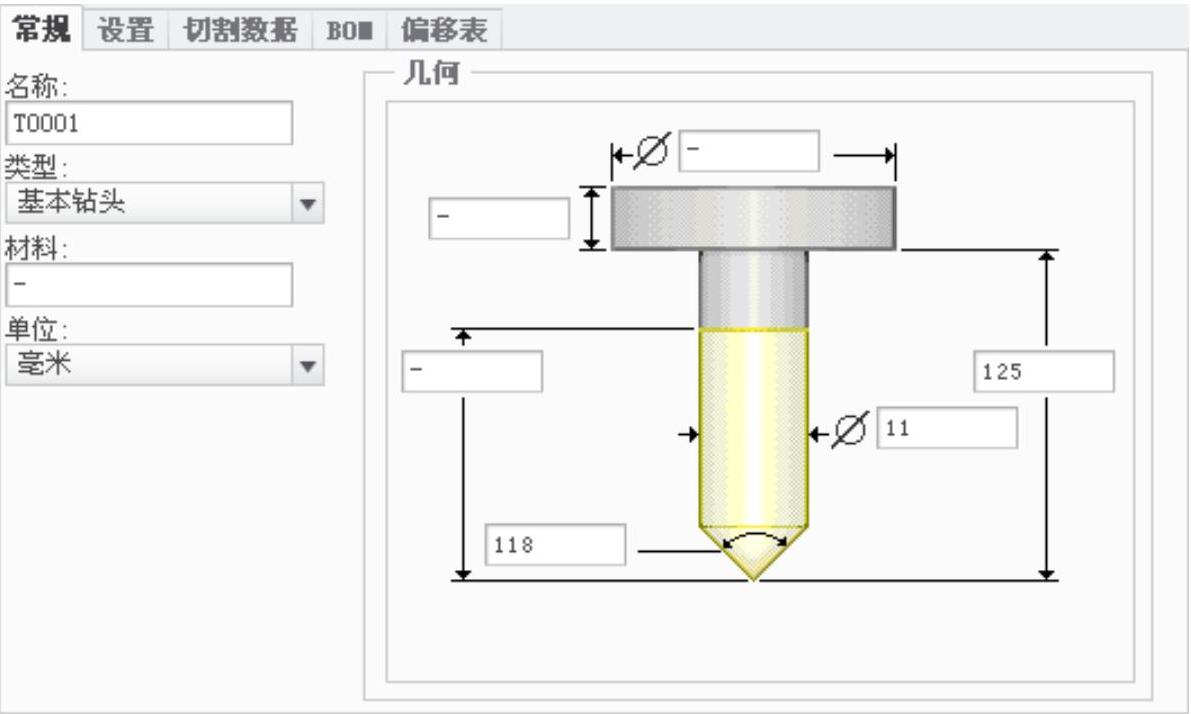

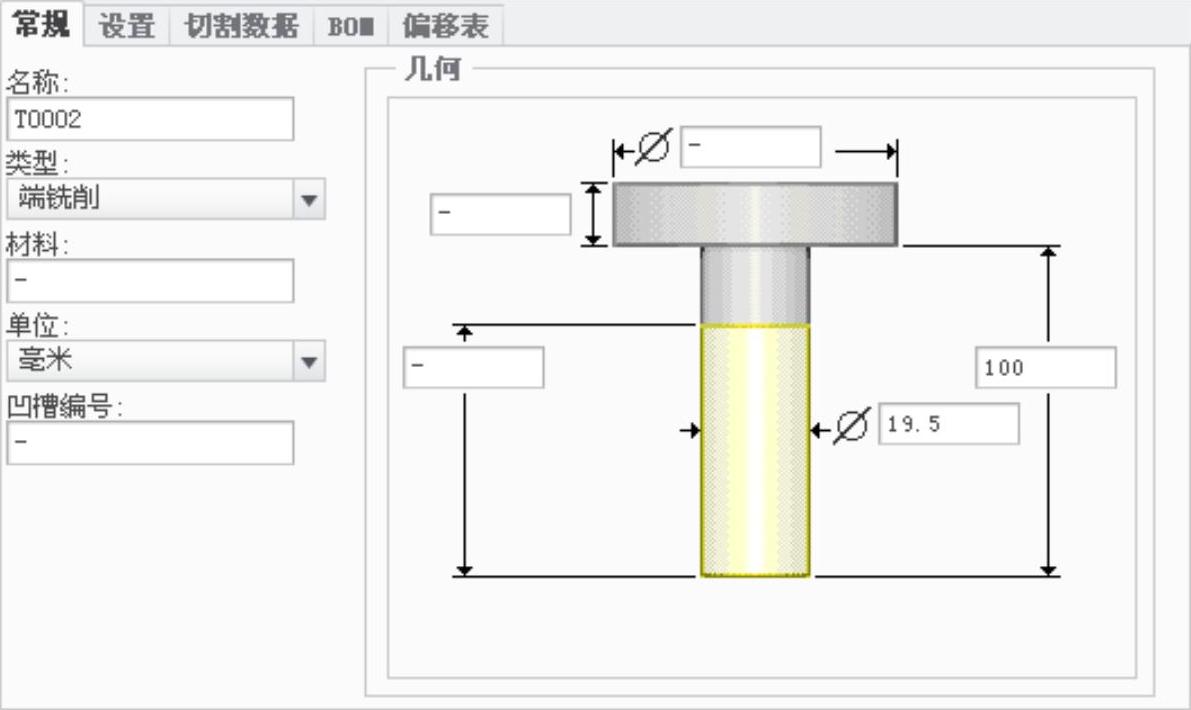

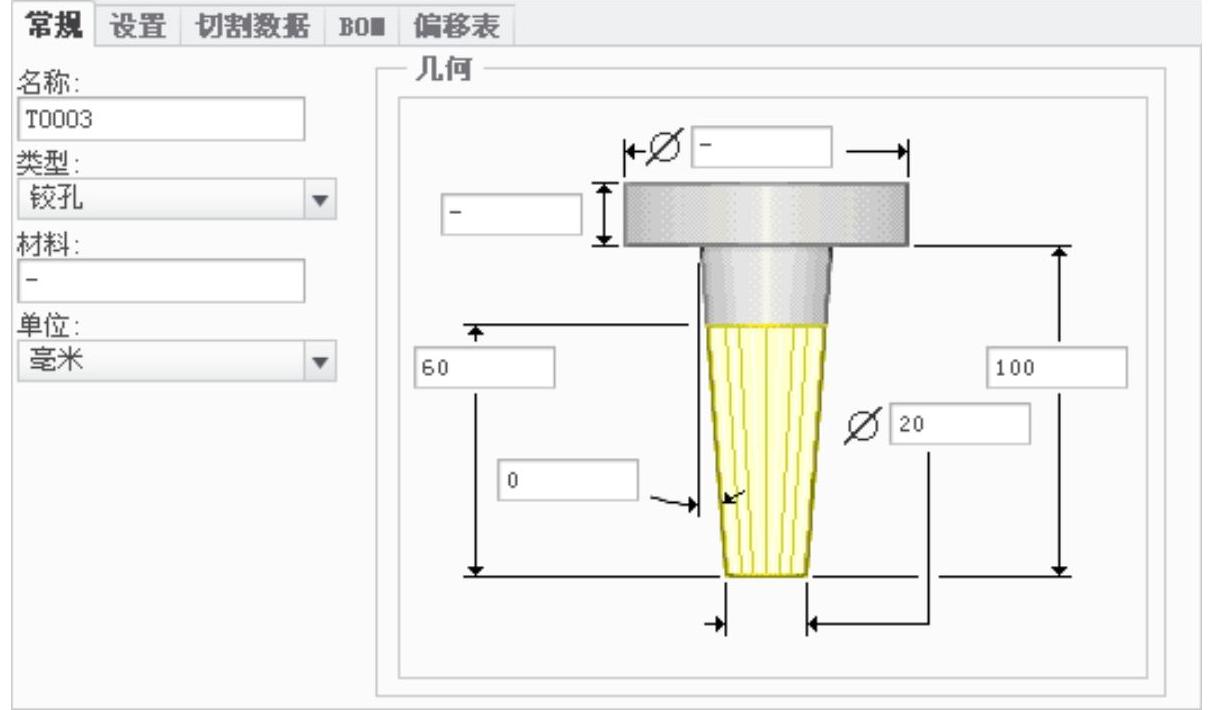

Step3.在弹出的“刀具设定”对话框的 选项卡中设置图4.1.27所示的刀具参数,设置完毕后依次单击

选项卡中设置图4.1.27所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“钻孔”操控板。

按钮,返回到“钻孔”操控板。

图4.1.27 设定刀具一般参数

Step4.在“钻孔”操控板中单击 按钮,在弹出的“参考”设置界面中单击

按钮,在弹出的“参考”设置界面中单击 列表框,然后按住Ctrl键在模型树中依次选取钻孔组DRILL_GROUP_1、DRILL_GROUP_2、和DRILL_GROUP_3节点,此时“参考”设置界面显示如图4.1.28所示,图形区显示如图4.1.29所示。

列表框,然后按住Ctrl键在模型树中依次选取钻孔组DRILL_GROUP_1、DRILL_GROUP_2、和DRILL_GROUP_3节点,此时“参考”设置界面显示如图4.1.28所示,图形区显示如图4.1.29所示。

图4.1.28 “参考”设置界面

图4.1.29 显示钻孔参考

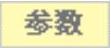

Step5.在“钻孔”操控板中单击 按钮,在弹出的“参数”设置界面中设置图4.1.30所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图4.1.30所示的切削参数。

图4.1.30 设置孔加工切削参数

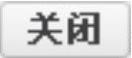

Stage2.演示刀具轨迹

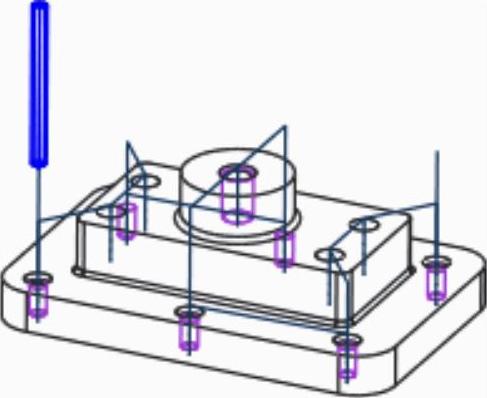

Step1.在“钻孔”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

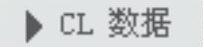

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,如图4.1.31所示。单击

按钮,观测刀具的行走路线,如图4.1.31所示。单击 栏可以打开窗口查看生成的CL数据,如图4.1.32所示。

栏可以打开窗口查看生成的CL数据,如图4.1.32所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

图4.1.31 刀具行走路线

图4.1.32 查看CL数据

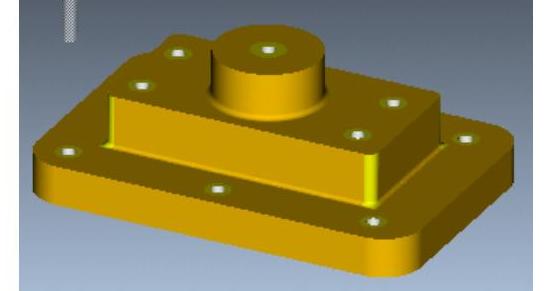

Stage3.加工仿真

Step1.在“钻孔”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTECH”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTECH”窗口,单击 按钮,运行结果如图4.1.33所示。

按钮,运行结果如图4.1.33所示。

图4.1.33 动态仿真

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“钻孔”操控板中,单击 按钮完成操作。

按钮完成操作。

Stage4.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中,单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

Task6.钻沉头孔并扩孔

Stage1.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域中的

区域中的 按钮,此时系统弹出“镗孔”操控板。

按钮,此时系统弹出“镗孔”操控板。

Step2.在“镗孔”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

Step3.在弹出的“刀具设定”对话框中单击 按钮,在

按钮,在 选项卡中设置图4.1.34所示的刀具参数,设置完毕后依次单击

选项卡中设置图4.1.34所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“镗孔”操控板。

按钮,返回到“镗孔”操控板。

图4.1.34 设定刀具一般参数(https://www.xing528.com)

Step4.在“镗孔”操控板中单击 按钮,在弹出的“参考”设置界面中单击

按钮,在弹出的“参考”设置界面中单击 列表框,然后在模型树中选取钻孔组DRILL_GROUP_3节点,此时“参考”设置界面显示如图4.1.35所示,图形区显示如图4.1.36所示。

列表框,然后在模型树中选取钻孔组DRILL_GROUP_3节点,此时“参考”设置界面显示如图4.1.35所示,图形区显示如图4.1.36所示。

图4.1.35 “参考”设置界面

图4.1.36 显示钻孔参考

Step5.在“参考”设置界面中,单击 下拉列表右侧的

下拉列表右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后选取图4.1.37所示的曲面1作为起始曲面,单击

命令,然后选取图4.1.37所示的曲面1作为起始曲面,单击 下拉列表右侧的

下拉列表右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在其后的文本框中输入数值5.0。

命令,然后在其后的文本框中输入数值5.0。

图4.1.37 选取的曲面

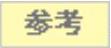

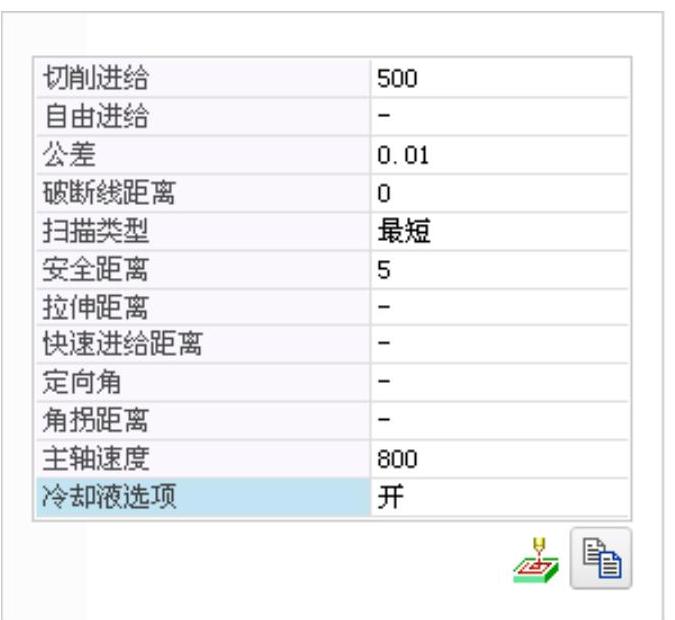

Step6.在“参考”设置界面中,单击左侧列表中的 选项,进入“集2”的创建。单击

选项,进入“集2”的创建。单击 按钮,然后在弹出的“孔”对话框中选择

按钮,然后在弹出的“孔”对话框中选择 选项卡,选中

选项卡,选中 选项,在

选项,在 列表框选中DRILL_GROUP_1、DRILL_GROUP_2,单击

列表框选中DRILL_GROUP_1、DRILL_GROUP_2,单击 按钮,将其添加到

按钮,将其添加到 列表框中,此时对话框显示如图4.1.38所示。

列表框中,此时对话框显示如图4.1.38所示。

图4.1.38 “孔”对话框

Step7.在“孔”对话框中单击 按钮,返回到“镗孔”操控板。

按钮,返回到“镗孔”操控板。

Step8.在“镗孔”操控板中单击 按钮,在弹出的“参数”设置界面中设置图4.1.39所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图4.1.39所示的切削参数。

图4.1.39 设置孔加工切削参数

Stage2.演示刀具轨迹

Step1.在“镗孔”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,如图4.1.40所示。

按钮,观测刀具的行走路线,如图4.1.40所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.加工仿真

Step1.在“孔加工:镗孔”操控板中,单击 按钮,系统弹出“VERICUT7.1.5by CGTECH”窗口,单击

按钮,系统弹出“VERICUT7.1.5by CGTECH”窗口,单击 按钮,运行结果如图4.1.41所示。

按钮,运行结果如图4.1.41所示。

图4.1.40 刀具行走路线

图4.1.41 动态仿真

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“镗孔”操控板中,单击 按钮完成操作。

按钮完成操作。

Stage4.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中,单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

Task7.铰孔

Stage1.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域中的

区域中的 按钮,此时系统弹出“铰孔”操控板。

按钮,此时系统弹出“铰孔”操控板。

Step2.在“铰孔”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

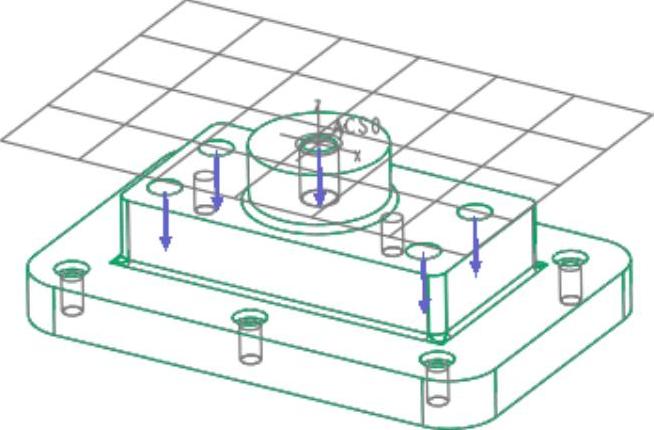

Step3.在弹出的“刀具设定”对话框中单击 按钮,在

按钮,在 选项卡中设置图4.1.42所示的刀具参数,设置完毕后依次单击

选项卡中设置图4.1.42所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“镗孔”操控板。

按钮,返回到“镗孔”操控板。

图4.1.42 设定刀具一般参数

Step4.在“铰孔”操控板中单击 按钮,在弹出的“参考”设置界面中单击

按钮,在弹出的“参考”设置界面中单击 列表框,然后按住Ctrl键在模型树中依次选取钻孔组DRILL_GROUP_1和DRILL_GROUP_2节点,此时“参考”设置界面显示如图4.1.43所示,图形区显示如图4.1.44所示。

列表框,然后按住Ctrl键在模型树中依次选取钻孔组DRILL_GROUP_1和DRILL_GROUP_2节点,此时“参考”设置界面显示如图4.1.43所示,图形区显示如图4.1.44所示。

图4.1.43 “参考”设置界面

图4.1.44 显示钻孔参考

Step5.在“参考”设置界面中,单击 下拉列表右侧的

下拉列表右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在其后的文本框中输入数值33.0。

命令,然后在其后的文本框中输入数值33.0。

Step6.在“铰孔”操控板中单击 按钮,在弹出的“参数”设置界面中设置图4.1.45所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图4.1.45所示的切削参数。

图4.1.45 设置孔加工切削参数

Stage2.演示刀具轨迹

Step1.在“铰孔”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图4.1.46所示。

按钮,观测刀具的行走路线,结果如图4.1.46所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.加工仿真

Step1.在“铰孔”操控板中,单击 按钮,系统弹出“VERICUT7.1.5 by CGTECH”窗口,单击

按钮,系统弹出“VERICUT7.1.5 by CGTECH”窗口,单击 按钮,运行结果如图4.1.47所示。

按钮,运行结果如图4.1.47所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“铰孔”操控板中,单击 按钮完成操作。

按钮完成操作。

图4.1.46 刀具行走路线

图4.1.47 动态仿真

Stage4.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中,单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

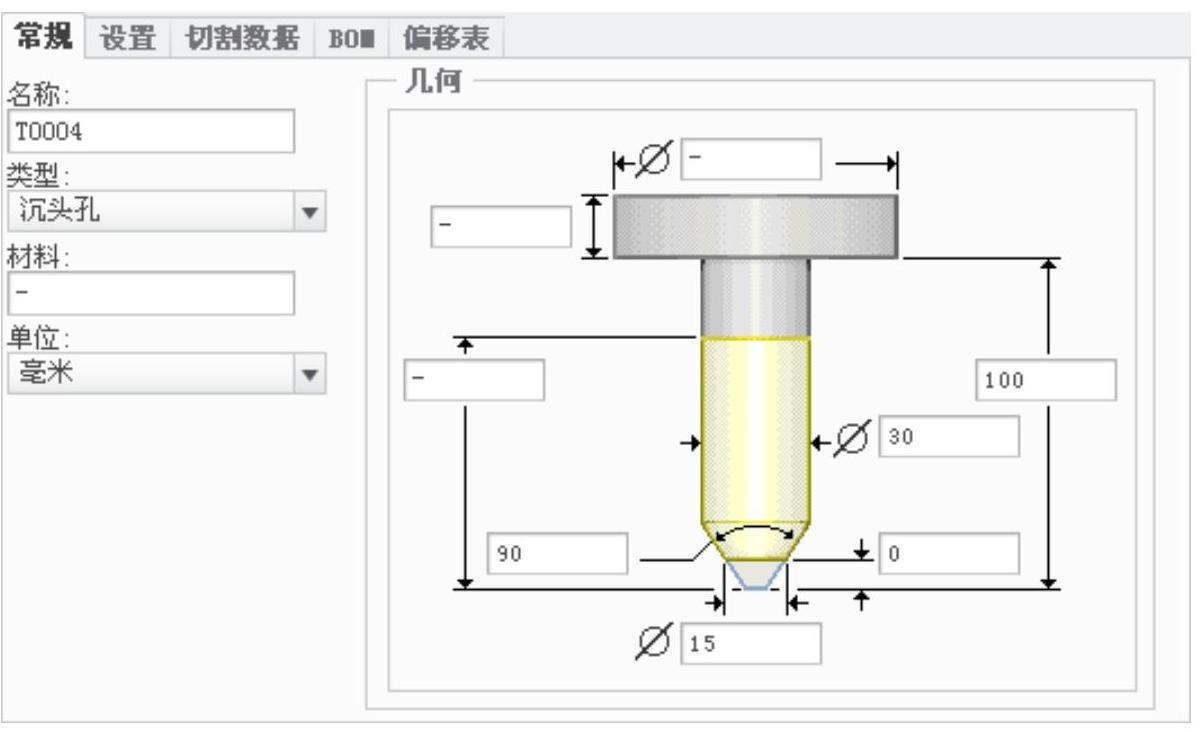

Task8.钻埋头孔

Stage1.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域中的“沉头孔”按钮

区域中的“沉头孔”按钮 ,此时系统弹出“沉头孔加工”操控板。

,此时系统弹出“沉头孔加工”操控板。

Step2.在“沉头孔加工”操控板中 下拉列表中选择

下拉列表中选择 选项,系统弹出的“刀具设定”对话框。

选项,系统弹出的“刀具设定”对话框。

Step3.在弹出的“刀具设定”对话框中单击 按钮,在

按钮,在 选项卡中设置图4.1.48所示的刀具参数,设置完毕后依次单击

选项卡中设置图4.1.48所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“沉头孔加工”操控板。

按钮,返回到“沉头孔加工”操控板。

图4.1.48 设定刀具一般参数

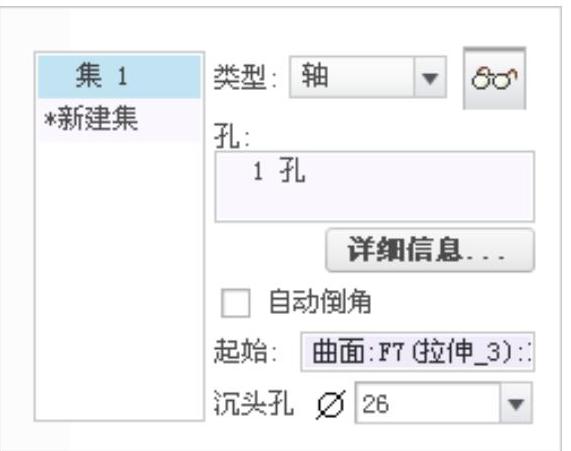

Step4.在“沉头孔加工”操控板中单击 按钮,在弹出的“参考”设置界面中单击

按钮,在弹出的“参考”设置界面中单击 列表框,然后在模型树中选取钻孔组DRILL_GROUP_1节点,单击

列表框,然后在模型树中选取钻孔组DRILL_GROUP_1节点,单击 文本框,在图形区选取图4.1.49所示的参考模型表面,在

文本框,在图形区选取图4.1.49所示的参考模型表面,在 文本框中输入数值26,此时“参考”设置界面显示如图4.1.50所示。

文本框中输入数值26,此时“参考”设置界面显示如图4.1.50所示。

图4.1.49 选取起始曲面

图4.1.50 “参考”设置界面

Step5.在“沉头孔加工”操控板中单击 按钮,在弹出的“参数”设置界面中设置图4.1.51所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图4.1.51所示的切削参数。

图4.1.51 设置孔加工切削参数

Stage2.演示刀具轨迹

Step1.在“沉头孔加工”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,如图4.1.52所示。

按钮,观测刀具的行走路线,如图4.1.52所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Stage3.加工仿真

Step1.在“沉头孔加工”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTECH”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTECH”窗口,单击 按钮,运行结果如图4.1.53所示。

按钮,运行结果如图4.1.53所示。

图4.1.52 刀具行走路线

图4.1.53 动态仿真

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“沉头孔加工”操控板中,单击 按钮完成操作。

按钮完成操作。

Stage4.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中,单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

Step3.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。