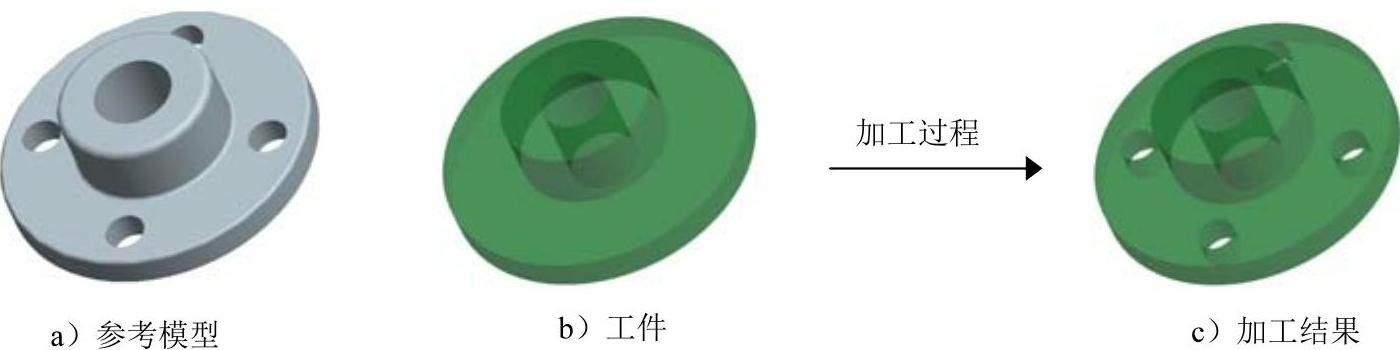

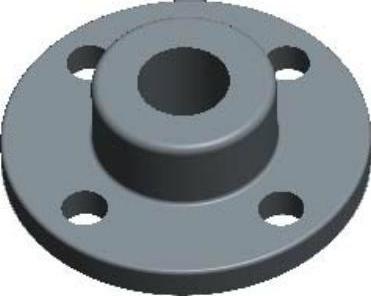

下面将通过图4.1.1所示的零件介绍单一孔系加工的一般过程。

图4.1.1 单一孔系加工

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch04\ch04.01\ex01。

命令,将工作目录设置至D:\Creo2.9\work\ch04\ch04.01\ex01。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称HOLE_MILLING,取消选中

文本框中输入文件名称HOLE_MILLING,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选择

选项组中选择 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型──HOLE_MILLING.PRT作为工件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图4.1.2所示。

按钮,完成参考模型的放置,放置后如图4.1.2所示。

Stage2.引入工件模型

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型──HOLE_MILLING_WORKPIECE.PRT作为参考工件模型,并将其打开。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成毛坯工件的放置,放置后如图4.1.3所示。

按钮,完成毛坯工件的放置,放置后如图4.1.3所示。

图4.1.2 放置后的参考模型

图4.1.3 工件模型

Task3.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板

,此时系统弹出“操作”操控板

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“铣削工作中心”对话框,在

选项,系统弹出“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出的“刀具设定”对话框。

按钮,弹出的“刀具设定”对话框。

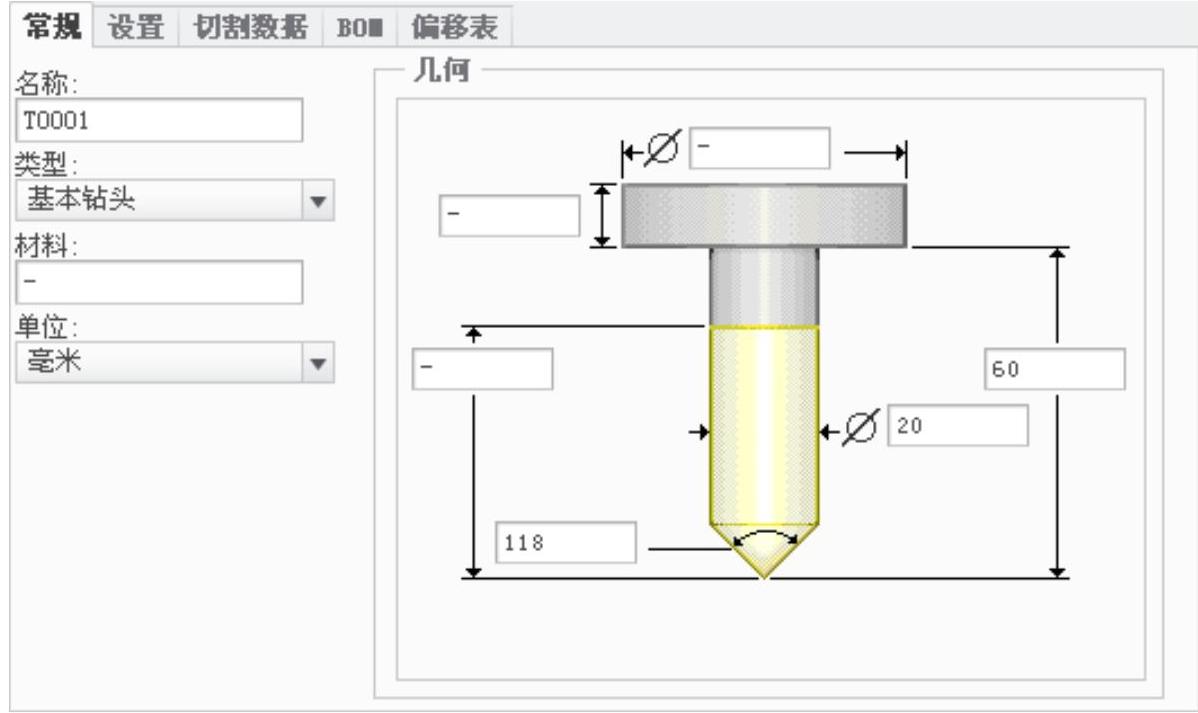

Step4.在弹出的“刀具设定”对话框的 选项卡中设置图4.1.4所示的刀具参数,设置完毕后依次单击

选项卡中设置图4.1.4所示的刀具参数,设置完毕后依次单击 和

和 按钮,在“铣削工作中心”对话框中单击

按钮,在“铣削工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

图4.1.4 设定刀具一般参数

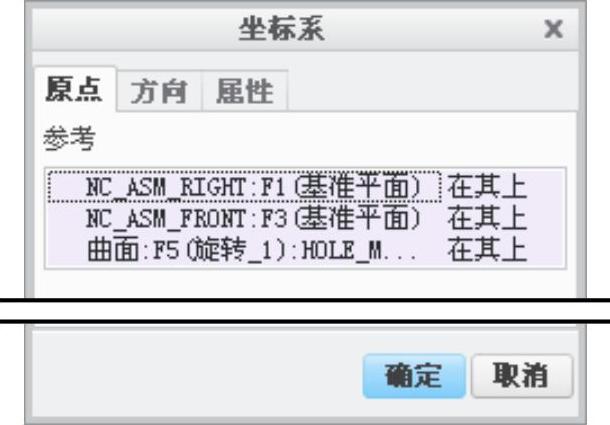

Step5.机床坐标系设置。在“操作”操控板中单击 按钮,在弹出的菜单中选择

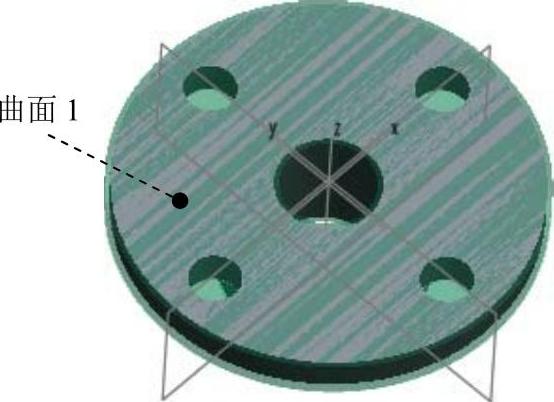

按钮,在弹出的菜单中选择 命令,系统弹出图4.1.5所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_FRONT基准面和图4.1.6所示的曲面1作为创建坐标系的三个参考平面,单击

命令,系统弹出图4.1.5所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_RIGHT、NC_ASM_FRONT基准面和图4.1.6所示的曲面1作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建,返回到“操作”操控板。单击

按钮完成坐标系的创建,返回到“操作”操控板。单击 按钮,系统自动选取Step4创建的坐标系作为加工坐标系。

按钮,系统自动选取Step4创建的坐标系作为加工坐标系。

图4.1.5 “坐标系”对话框

图4.1.6 坐标系的建立

Step6.退刀面的设置。在“操作”操控板中单击 按钮,在“间隙”设置界面中的

按钮,在“间隙”设置界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参考,在

文本框,在模型树中选取坐标系ACS0为参考,在 文本框中输入数值10.0。

文本框中输入数值10.0。

Step7.单击“操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

Task4.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域中的“标准”按钮

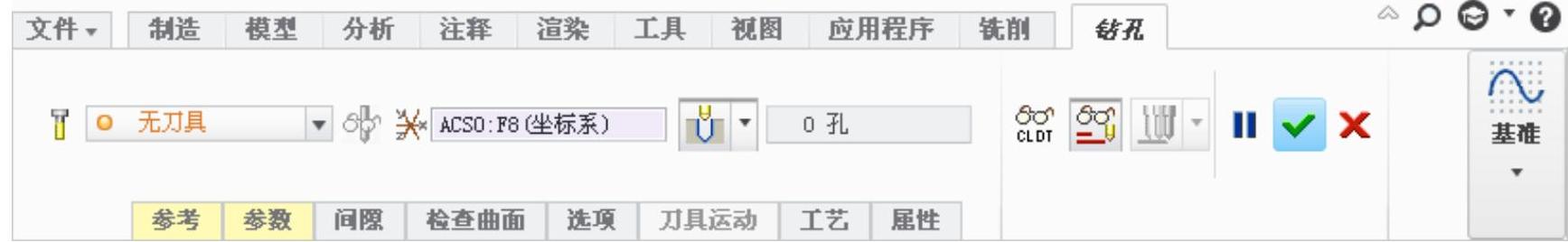

区域中的“标准”按钮 ,此时系统弹出图4.1.7所示的“钻孔”操控板。(https://www.xing528.com)

,此时系统弹出图4.1.7所示的“钻孔”操控板。(https://www.xing528.com)

图4.1.7 “钻孔”操控板

Step2.在“钻孔”操控板中 下拉列表中选择

下拉列表中选择 选项。

选项。

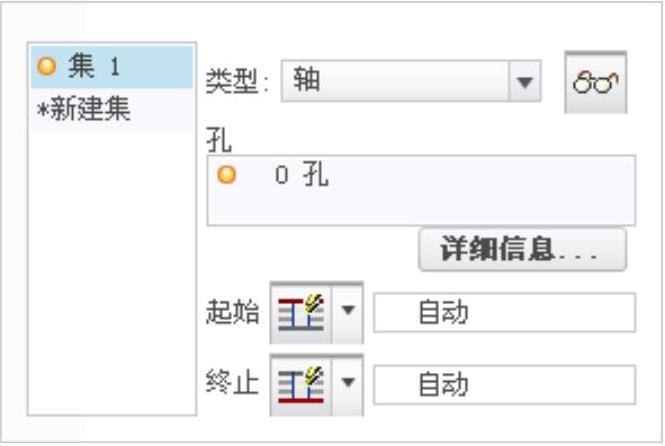

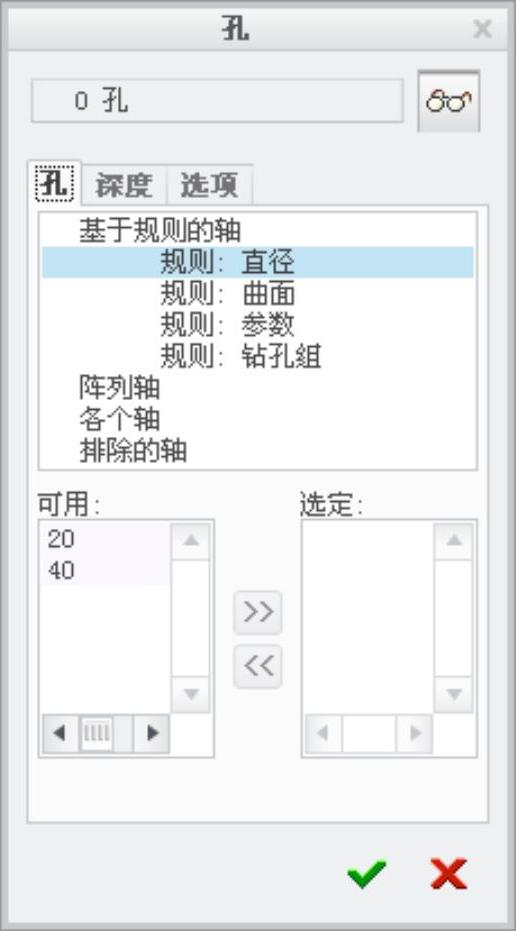

Step3.在“钻孔”操控板中单击 按钮,在弹出图4.1.8所示的“参考”设置界面。单击

按钮,在弹出图4.1.8所示的“参考”设置界面。单击 按钮,系统弹出图4.1.9所示的“孔”对话框。

按钮,系统弹出图4.1.9所示的“孔”对话框。

Step4.在“孔”对话框 选项卡中选择

选项卡中选择 选项,在

选项,在 列表中选择20,然后单击

列表中选择20,然后单击 按钮,将其加入到

按钮,将其加入到 列表中,然后单击

列表中,然后单击 按钮,系统返回到“参考”设置界面,此时如图4.1.10所示。

按钮,系统返回到“参考”设置界面,此时如图4.1.10所示。

图4.1.8 “参考”设置界面(一)

图4.1.9 “孔”对话框

图4.1.10 “参考”设置界面(二)

Step5.在“参考”设置界面中单击 下拉列表右侧的

下拉列表右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后选取图4.1.11a所示的曲面1作为起始曲面,单击

命令,然后选取图4.1.11a所示的曲面1作为起始曲面,单击 下拉列表右侧的

下拉列表右侧的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后选取图4.1.11b所示的曲面2作为终止曲面。

命令,然后选取图4.1.11b所示的曲面2作为终止曲面。

图4.1.11 选取的曲面

Step6.在“钻孔”操控板中单击 按钮,在弹出的“参数”设置界面中设置图4.1.12所示的切削参数。

按钮,在弹出的“参数”设置界面中设置图4.1.12所示的切削参数。

图4.1.12 设置孔加工切削参数

Task5.演示刀具轨迹

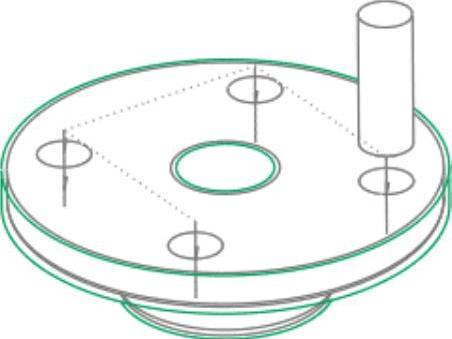

Step1.在“钻孔”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,结果如图4.1.13所示。单击

按钮,观测刀具的行走路线,结果如图4.1.13所示。单击 栏可以打开窗口查看生成的CL数据,如图4.1.14所示。

栏可以打开窗口查看生成的CL数据,如图4.1.14所示。

Step3.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

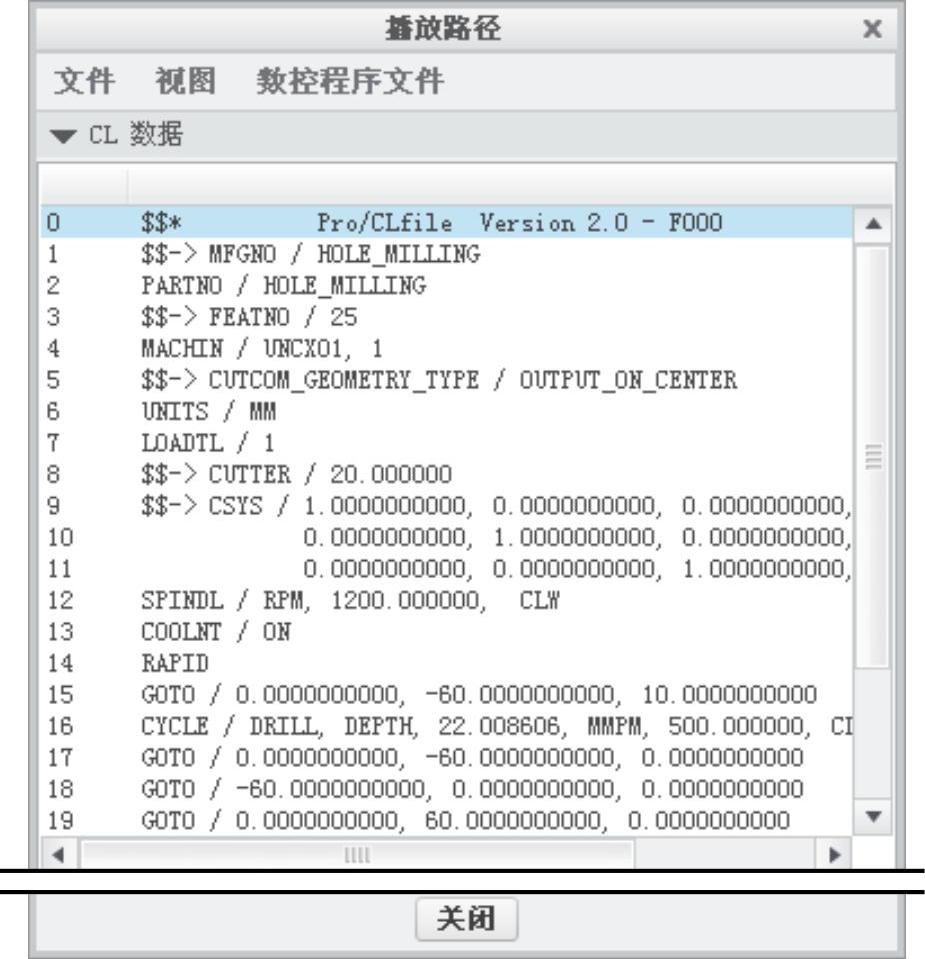

Task6.加工仿真

Step1.在“钻孔”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTECH”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTECH”窗口,单击 按钮,运行结果如图4.1.15所示。

按钮,运行结果如图4.1.15所示。

图4.1.13 刀具行走路线

图4.1.14 查看CL数据

图4.1.15 “NC检测”动态仿真

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在“钻孔”操控板中,单击 按钮完成操作。

按钮完成操作。

Task7.切减材料

Step1.选取命令。单击 功能选项卡中的

功能选项卡中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令。

命令。

Step2.在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step3.在弹出的“相交元件”对话框中,依次单击 按钮和

按钮和 按钮,然后单击

按钮,然后单击 按钮,完成材料切减。

按钮,完成材料切减。

Step4.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。