腔槽加工也叫做挖槽加工,主要用于各种不同形状的凹槽类特征的精加工,通常在粗加工后进行。加工时用平底立铣刀进行加工,也可以用于加工水平、竖直或倾斜的曲面。

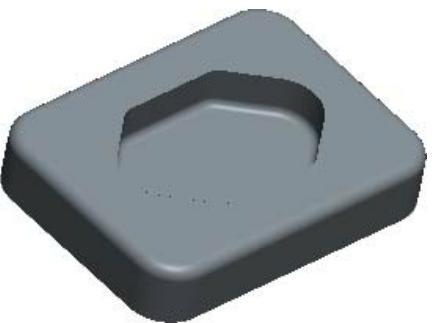

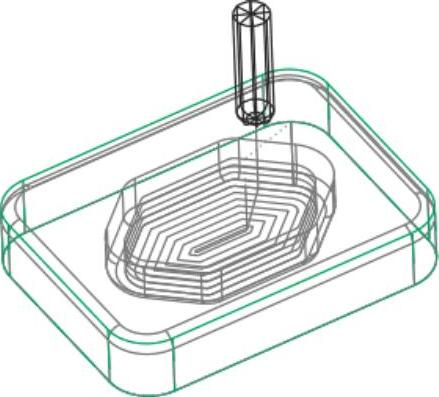

下面将通过图3.8.1所示的零件介绍腔槽加工的一般过程。

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch03\ch03.08。

命令,将工作目录设置至D:\Creo2.9\work\ch03\ch03.08。

图3.8.1 腔槽加工

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中的 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称annular_groove_milling,取消选中

文本框中输入文件名称annular_groove_milling,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选择

选项组中选择 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.在“打开”对话框中选择三维零件模型annular_groove_milling.prt作为参考零件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成参考模型的放置,放置后如图3.8.2所示。

按钮,完成参考模型的放置,放置后如图3.8.2所示。

Stage2.引入工件模型

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.在“打开”对话框中选择三维零件模型annular_groove_workpiece.prt作为工件模型,并将其打开。

Step3.在“元件放置”操控板中选择 选项,然后单击

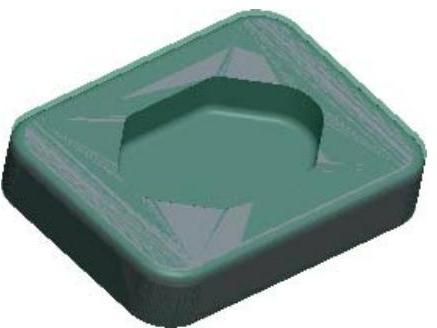

选项,然后单击 按钮,完成工件毛坯的放置,放置后如图3.8.3所示。

按钮,完成工件毛坯的放置,放置后如图3.8.3所示。

图3.8.2 放置后的参考模型

图3.8.3 工件模型

Task3.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“铣削工作中心”对话框,在

选项,系统弹出“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项。

选项。

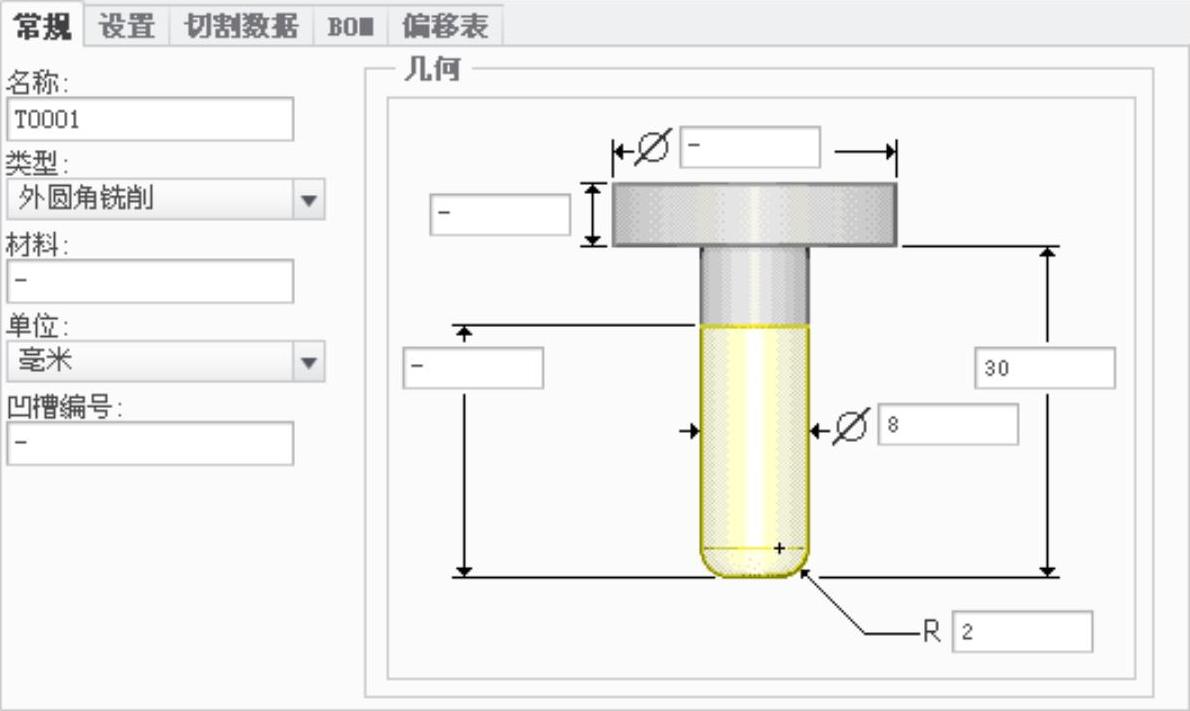

Step3刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出的“刀具设定”对话框。在“刀具设定”对话框中设置图3.8.4所示的刀具参数,设置完毕后依次单击

按钮,弹出的“刀具设定”对话框。在“刀具设定”对话框中设置图3.8.4所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“铣削工作中心”对话框。

按钮,返回到“铣削工作中心”对话框。

图3.8.4 设定刀具一般参数

Step4.在“铣削工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

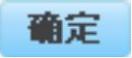

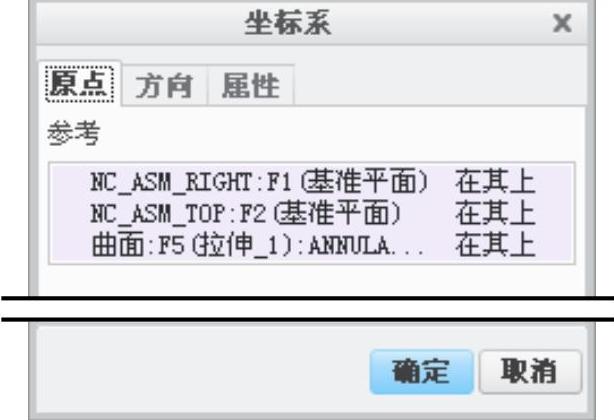

Step5.机床坐标系设置。在“操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出图3.8.5所示的“坐标系”对话框。然后依次选择NC_ASM_RIGHT、NC_ASM_TOP和图3.8.6所示的曲面1作为创建坐标系的三个参考平面,最后单击

命令,系统弹出图3.8.5所示的“坐标系”对话框。然后依次选择NC_ASM_RIGHT、NC_ASM_TOP和图3.8.6所示的曲面1作为创建坐标系的三个参考平面,最后单击 按钮完成坐标系的创建。

按钮完成坐标系的创建。

图3.8.5 “坐标系”对话框(https://www.xing528.com)

图3.8.6 坐标系的建立

Step6.退刀面的设置。在“操作”操控板中单击 按钮,单击

按钮,单击 按钮,在“间隙”设置界面中的

按钮,在“间隙”设置界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参考,在

文本框,在模型树中选取坐标系ACS0为参考,在 文本框中输入数值5.0。

文本框中输入数值5.0。

Step7.单击“操作”操控板中的 按钮,完成操作设置。

按钮,完成操作设置。

Task4.加工方法设置

Step1.单击 功能选项卡中的

功能选项卡中的 区域,在弹出的菜单中选择

区域,在弹出的菜单中选择 选项,此时系统弹出“序列设置”菜单。

选项,此时系统弹出“序列设置”菜单。

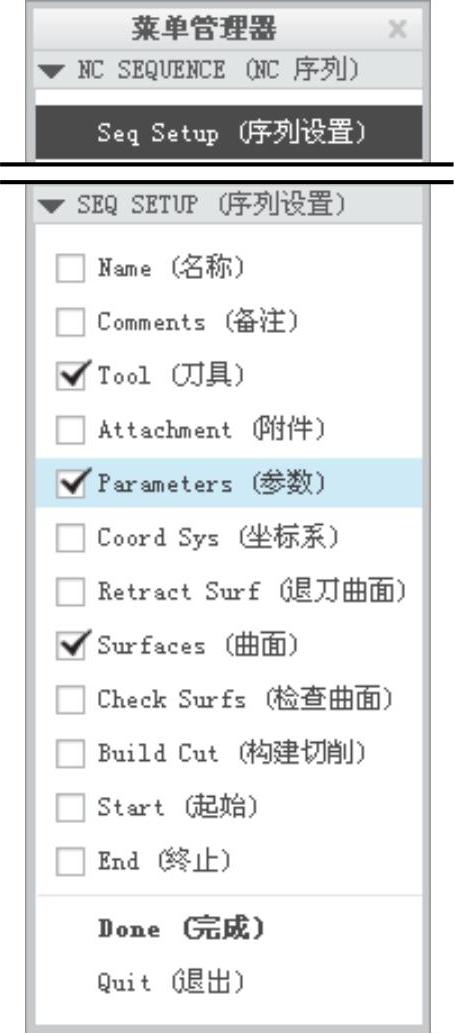

Step2.在打开的 菜单中选中图3.8.7所示的3个复选框,然后选择

菜单中选中图3.8.7所示的3个复选框,然后选择 命令,在弹出的“刀具设定”对话框中单击

命令,在弹出的“刀具设定”对话框中单击 按钮。此时系统弹出编辑序列参数“腔槽铣削”对话框。

按钮。此时系统弹出编辑序列参数“腔槽铣削”对话框。

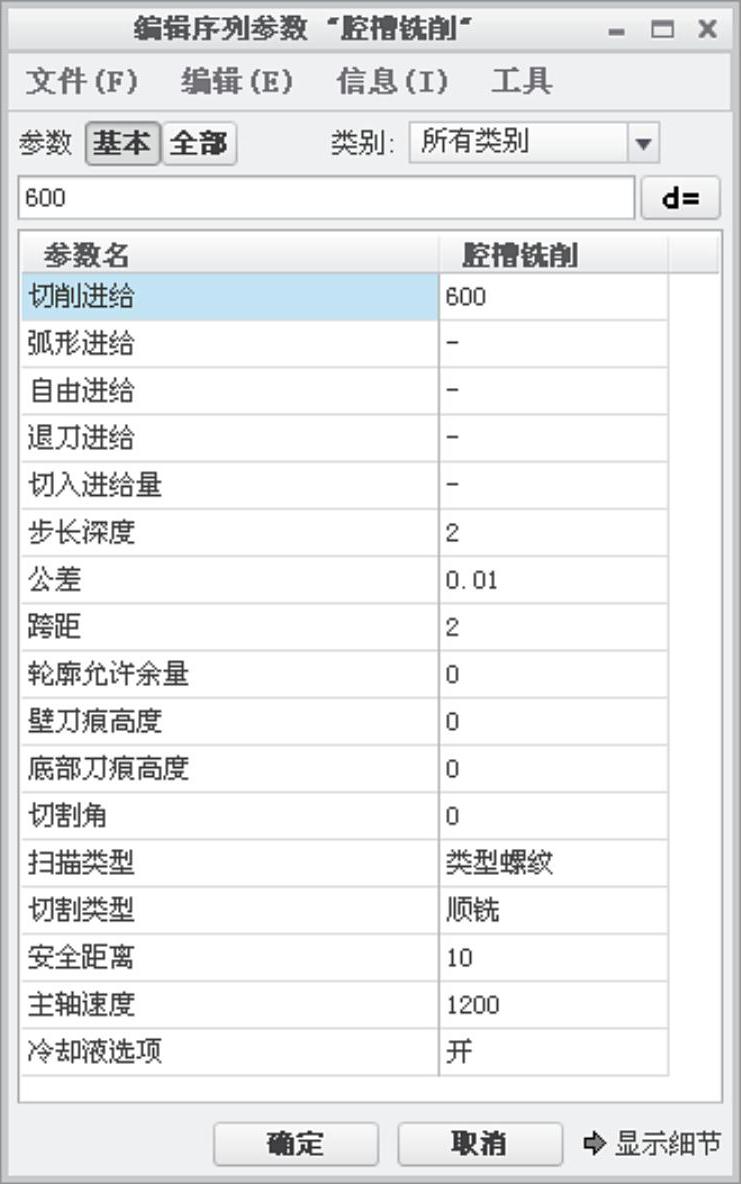

Step3.在编辑序列参数“腔槽铣削”对话框中设置 的加工参数,完成设置后的结果如图3.8.8所示,选择下拉菜单

的加工参数,完成设置后的结果如图3.8.8所示,选择下拉菜单 菜单中的

菜单中的 命令。接受系统默认的名称,单击“保存副本”对话框中的

命令。接受系统默认的名称,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“腔槽铣削”对话框中的

按钮,然后再次单击编辑序列参数“腔槽铣削”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

Step4.在系统弹出的 菜单中依次选择

菜单中依次选择

命令,在系统弹出的

命令,在系统弹出的 菜单中选择

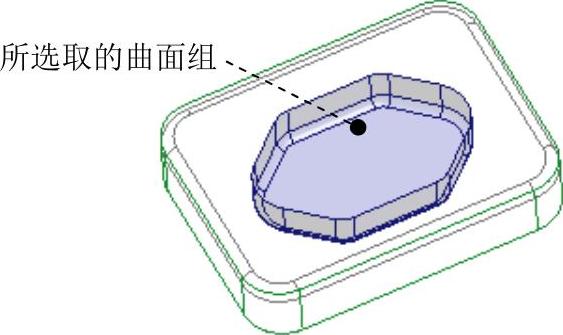

菜单中选择 命令,然后选取图3.8.9所示的凹槽的四周平面以及底面,选取完成后,在“选择”对话框中单击

命令,然后选取图3.8.9所示的凹槽的四周平面以及底面,选取完成后,在“选择”对话框中单击 按钮。最后选择

按钮。最后选择 命令,完成NC序列的设置。

命令,完成NC序列的设置。

注意:在选取凹槽的四周平面以及其底面时,需要按住Ctrl键来选取。

图3.8.7 “序列设置”菜单

图3.8.8 “编辑序列参数“腔槽铣削””对话框

图3.8.9 选取的曲面组

Task5.演示刀具轨迹

Step1.在 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单;然后在

菜单;然后在 菜单中选择

菜单中选择 命令。单击“播放路径”对话框中的

命令。单击“播放路径”对话框中的 按钮,观察刀具的行走路线,如图3.8.10所示。

按钮,观察刀具的行走路线,如图3.8.10所示。

Step2.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

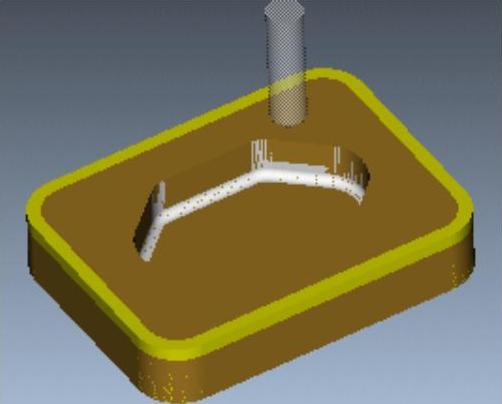

Task6.加工仿真

Step1.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击

命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击 按钮,观察刀具切割工件的运行情况,结果如图3.8.11所示。

按钮,观察刀具切割工件的运行情况,结果如图3.8.11所示。

图3.8.10 刀具的行走路线

图3.8.11 “NC检测”动态仿真

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选取

菜单中选取 命令。

命令。

Task7.切减材料

Step1.单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在弹出的

命令,然后在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中单击 按钮和

按钮和 按钮,最后单击

按钮,最后单击 按钮,完成材料切减。

按钮,完成材料切减。

Step3.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。