对于大面积的没有任何曲面或凸台的零件表面进行加工时,一般选用平底立铣刀或端铣刀。使用该加工方法,既可以进行粗加工,也可以进行精加工。对于加工余量大又不均匀的表面,采用粗加工,其铣刀直径应较小,以减少切削转矩;对于精加工,其铣刀直径应较大,最好能包容整个待加工面。

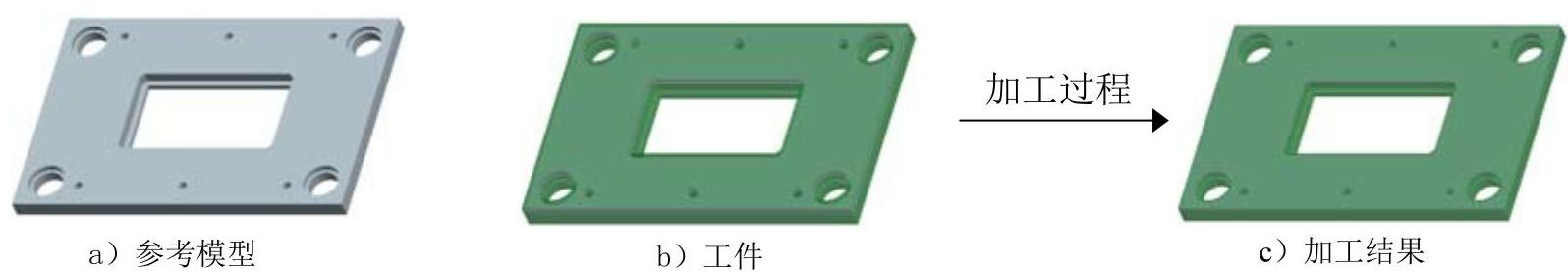

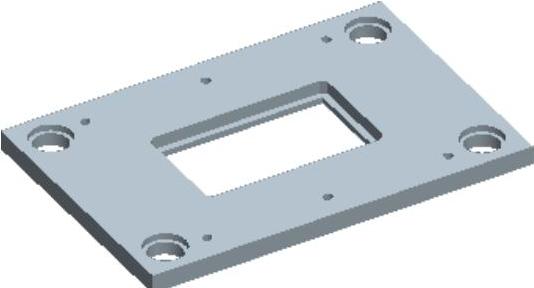

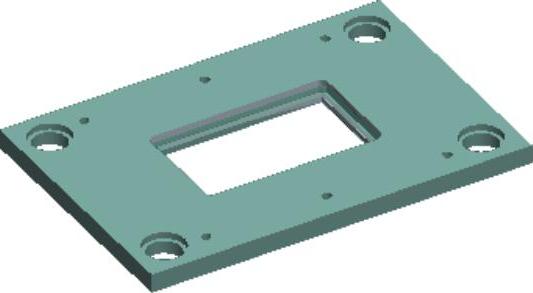

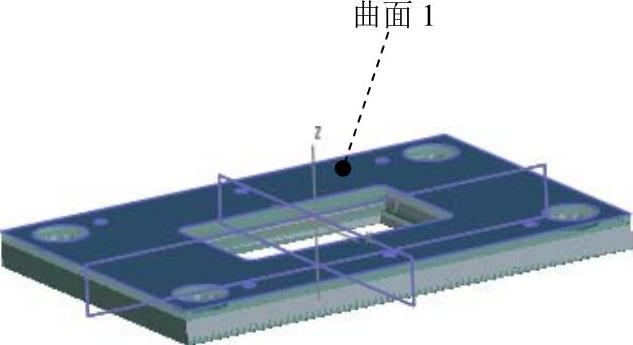

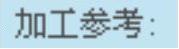

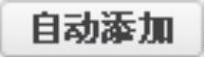

下面以图3.4.1所示的零件为例介绍平面铣削的一般过程。

图3.4.1 平面铣削

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch03\ch03.04。

命令,将工作目录设置至D:\Creo2.9\work\ch03\ch03.04。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中的 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称face_milling,取消选中

文本框中输入文件名称face_milling,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选取

选项组中选取 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型──face_milling.prt作为参考零件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 选项,然后单击

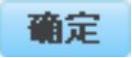

选项,然后单击 按钮,完成参考模型的放置,放置后如图3.4.2所示。

按钮,完成参考模型的放置,放置后如图3.4.2所示。

Stage2.引入工件

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型──workpiece.prt作为工件,并将其打开。

Step3.在“元件放置”操控板中选择 选项,然后单击

选项,然后单击 按钮,完成工件的放置,放置后的效果如图3.4.3所示。

按钮,完成工件的放置,放置后的效果如图3.4.3所示。

图3.4.2 放置后的参考模型

图3.4.3 工件模型

Task3.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

区域中的“操作”按钮 ,此时系统弹出“操作”操控板。

,此时系统弹出“操作”操控板。

Step2.机床设置。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出“铣削工作中心”对话框,在

选项,系统弹出“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.在“铣削工作中心”对话框中选择 选项卡,设置图3.4.4所示的参数值。

选项卡,设置图3.4.4所示的参数值。

图3.4.4 设置机床参数

Step4.刀具设置。在“铣削工作中心”对话框中单击 选项卡,然后单击

选项卡,然后单击 按钮,弹出的“刀具设定”对话框。

按钮,弹出的“刀具设定”对话框。

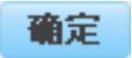

Step5.在弹出的“刀具设定”对话框中的 选项卡中设置图3.4.5所示的刀具参数,设置完毕后依次单击

选项卡中设置图3.4.5所示的刀具参数,设置完毕后依次单击 和

和 按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击

按钮,返回到“铣削工作中心”对话框。在“铣削工作中心”对话框中单击 按钮,返回到“操作”操控板。

按钮,返回到“操作”操控板。

图3.4.5 设定刀具一般参数

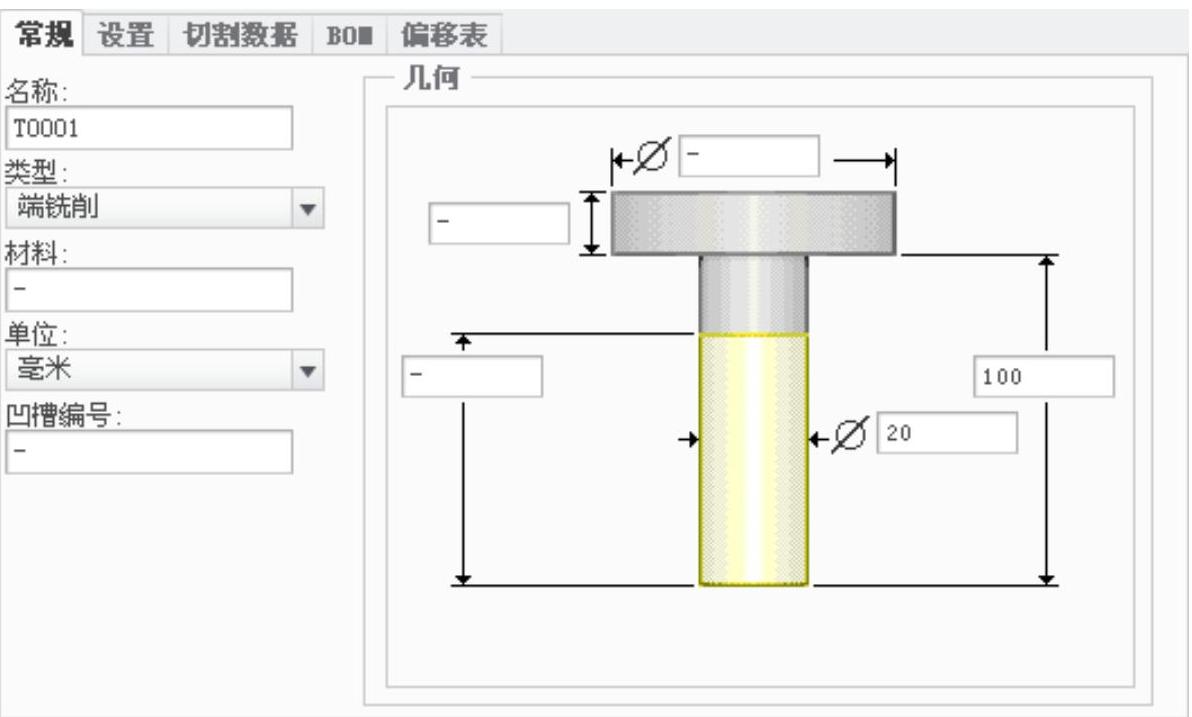

Step6.机床坐标系设置。在“操作”操控板中单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出图3.4.6所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图3.4.7所示的模型表面作为创建坐标系的三个参考平面,最后单击

命令,系统弹出图3.4.6所示的“坐标系”对话框。按住Ctrl键依次选择NC_ASM_FRONT、NC_ASM_RIGHT基准面和图3.4.7所示的模型表面作为创建坐标系的三个参考平面,最后单击 按钮完成坐标系的创建。单击

按钮完成坐标系的创建。单击 按钮,系统自动选中刚刚创建的坐标系作为加工坐标系。

按钮,系统自动选中刚刚创建的坐标系作为加工坐标系。

图3.4.6 “坐标系”对话框

图3.4.7 创建的坐标系

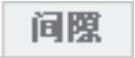

Step7.退刀面的设置。在“操作”操控板中单击 按钮,在“间隙”界面中的

按钮,在“间隙”界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS0为参考,在

文本框,在模型树中选取坐标系ACS0为参考,在 文本框中输入数值10.0,在图形区预览退刀面如图3.4.8所示。

文本框中输入数值10.0,在图形区预览退刀面如图3.4.8所示。

图3.4.8 创建的退刀面

Step8.单击“操作”操控板中的 按钮,完成操作设置。(https://www.xing528.com)

按钮,完成操作设置。(https://www.xing528.com)

Task4.创建平面铣削

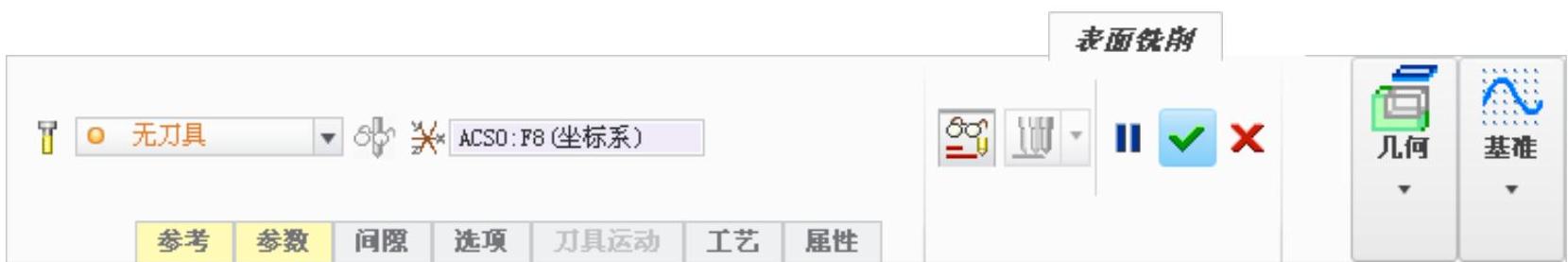

Step1.单击 功能选项卡

功能选项卡 区域中的

区域中的 按钮,此时系统弹出图3.4.9所示的“表面铣削”操控板。

按钮,此时系统弹出图3.4.9所示的“表面铣削”操控板。

图3.4.9 “表面铣削”操控板

Step2.在“表面铣削”操控板的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 按钮预览刀具模型,结果如图3.4.10所示,然后再次单击

按钮预览刀具模型,结果如图3.4.10所示,然后再次单击 按钮关闭刀具预览。

按钮关闭刀具预览。

说明:预览刀具时可以缩放图形区或按住鼠标左键进行拖动,以便显示刀具模型。

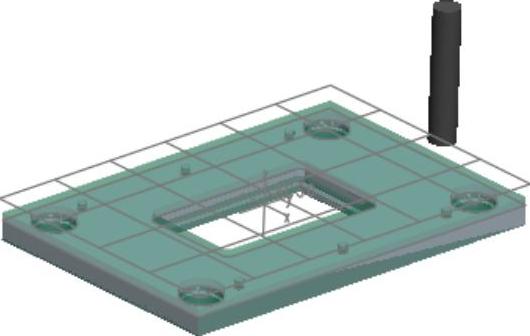

Step3.在“表面铣削”操控板中单击 按钮,在弹出的“参考”设置界面中的

按钮,在弹出的“参考”设置界面中的 下拉列表中选择

下拉列表中选择 选项,单击

选项,单击 列表框,选取图3.4.11所示的平面(参考模型的顶面)。

列表框,选取图3.4.11所示的平面(参考模型的顶面)。

图3.4.10 预览刀具

图3.4.11 选取加工参考面

Step4.在“表面铣削”操控板中单击 按钮,在弹出的“参数”设置界面中设置图3.4.12所示的切削参数值。

按钮,在弹出的“参数”设置界面中设置图3.4.12所示的切削参数值。

图3.4.12 设置切削参数

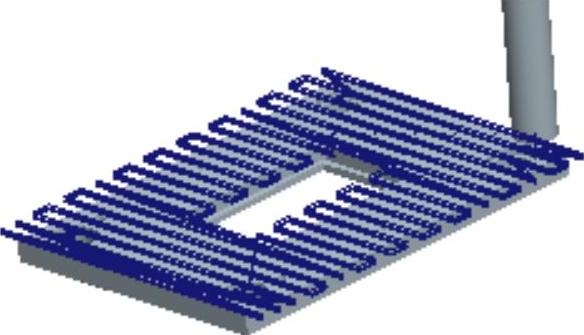

Task5.演示刀具轨迹

Step1.在“表面铣削”操控板中,单击 按钮,系统弹出“播放路径”对话框。

按钮,系统弹出“播放路径”对话框。

Step2.单击“播放路径”对话框中的 按钮,观察刀具的行走路线,结果如图3.4.13所示。演示完成后,单击

按钮,观察刀具的行走路线,结果如图3.4.13所示。演示完成后,单击 按钮。

按钮。

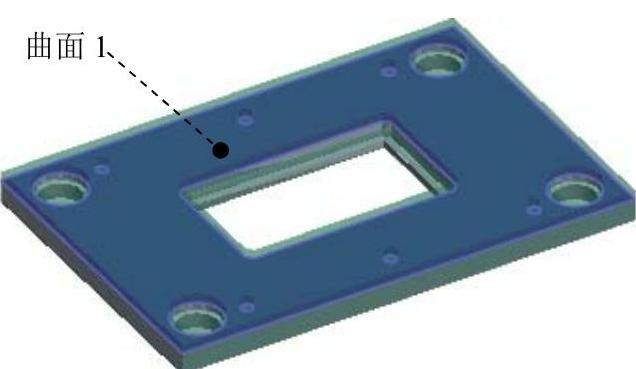

Task6.进行过切检查

Step1.在“表面铣削”操控板中,单击 按钮,系统弹出图3.4.14所示的

按钮,系统弹出图3.4.14所示的 菜单和“选择”对话框,在

菜单和“选择”对话框,在 菜单依次选择

菜单依次选择

命令。

命令。

Step2.选取图3.4.15所示参考模型的曲面1,单击“选择”对话框中的 按钮。

按钮。

Step3.曲面选取完成后,依次选择 菜单和

菜单和 菜单中的

菜单中的 命令。

命令。

Step4.在菜单中,选择 命令,系统开始进行过切检查,检查后,系统提示

命令,系统开始进行过切检查,检查后,系统提示 ,然后依次选择

,然后依次选择 菜单和

菜单和 菜单下的

菜单下的 命令,完成过切检查。

命令,完成过切检查。

图3.4.13 刀具行走路线

图3.4.14 “制造检测”菜单

图3.4.15 选取的过切检查曲面

Task7.加工仿真

Step1.在“表面铣削”操控板中,单击 按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击

按钮,系统弹出“VERICUT7.1.5byCGTech”窗口,单击 按钮,运行结果如图3.4.16所示。

按钮,运行结果如图3.4.16所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击

按钮,在弹出的“SaveChangesBeforeExiting VERICUT?”对话框中单击 按钮。

按钮。

Step3.在“表面铣削”操控板中,单击 按钮完成操作。

按钮完成操作。

Task8.材料切减

Step1.选取命令。单击 功能选项卡中的

功能选项卡中的 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令。在弹出的

命令。在弹出的 菜单中选择

菜单中选择 选项,然后依次选择

选项,然后依次选择

命令。

命令。

Step2.在弹出的“相交元件”对话框中单击 按钮和

按钮和 按钮,最后单击

按钮,最后单击 按钮,切减材料后的模型如图3.4.17所示。

按钮,切减材料后的模型如图3.4.17所示。

图3.4.16 运行结果

图3.4.17 切减材料后的模型

Step3.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。