体积块加工用于铣削一定体积内的材料。通过设置切削实体的体积,给定相应的刀具和加工参数,系统采用等高分层的方法来切除工件的余料,主要用于去除大量的工件材料的粗加工,并保留少量余量给精加工工序。

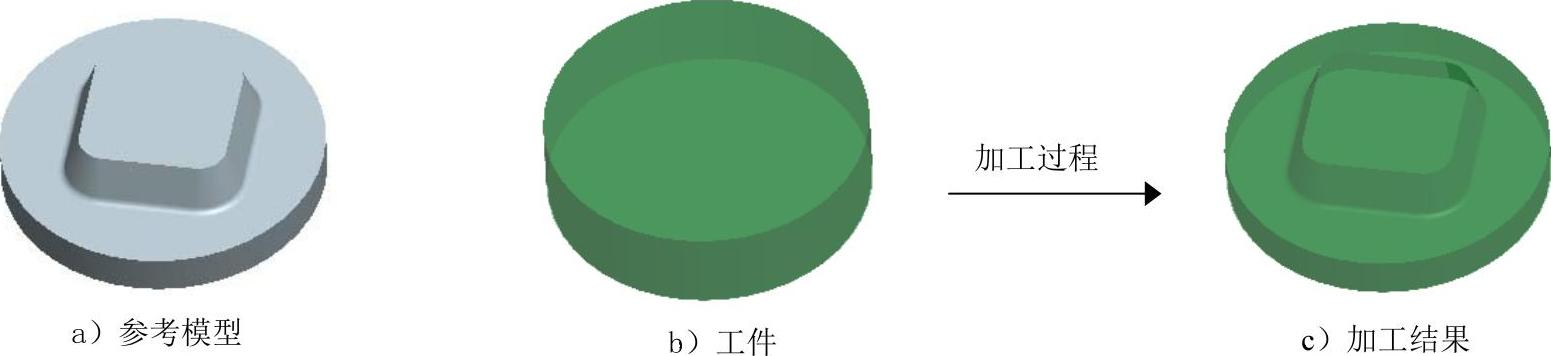

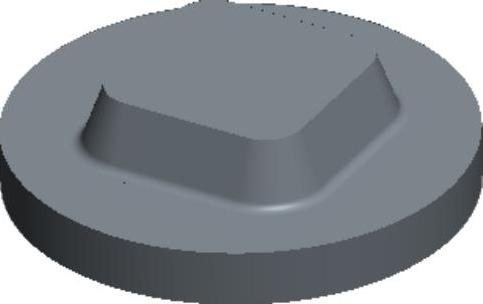

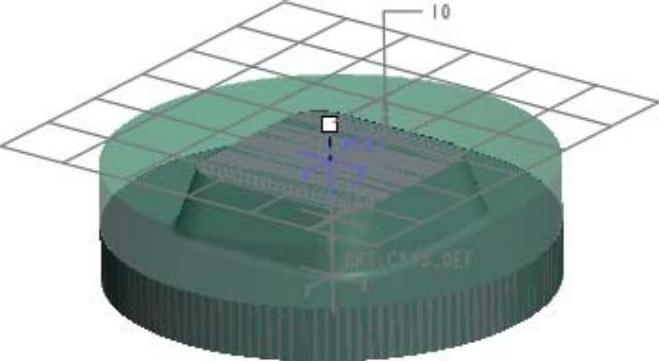

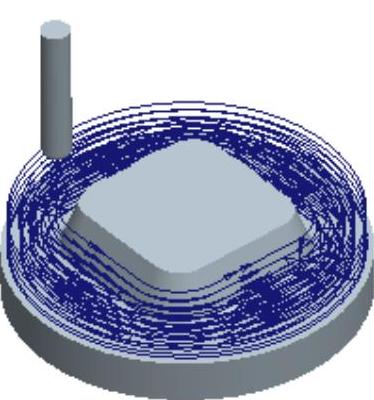

下面将通过图3.1.1所示的零件介绍体积块加工的一般过程。

图3.1.1 体积块加工过程

Task1.新建一个数控制造模型文件

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\Creo2.9\work\ch03\ch03.01。

命令,将工作目录设置至D:\Creo2.9\work\ch03\ch03.01。

Step2.在工具栏中单击“新建”按钮 ,弹出“新建”对话框。

,弹出“新建”对话框。

Step3.在“新建”对话框中,在 选项组中选中

选项组中选中 单选项,在

单选项,在 选项组中选中

选项组中选中 单选项,在

单选项,在 文本框中输入文件名称mill_volume,取消选中

文本框中输入文件名称mill_volume,取消选中 复选框,单击该对话框中的

复选框,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的 选项组中选取

选项组中选取 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参考模型

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“组装参考模型”按钮

区域中的“组装参考模型”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 命令),系统弹出“打开”对话框。

命令),系统弹出“打开”对话框。

Step2.在“打开”对话框中选取三维零件模型──mill_volume.prt作为参考零件模型,并将其打开,系统弹出“元件放置”操控板。

Step3.在“元件放置”操控板中选择 命令,然后单击

命令,然后单击 按钮,完成参考模型的放置,放置后如图3.1.2所示。

按钮,完成参考模型的放置,放置后如图3.1.2所示。

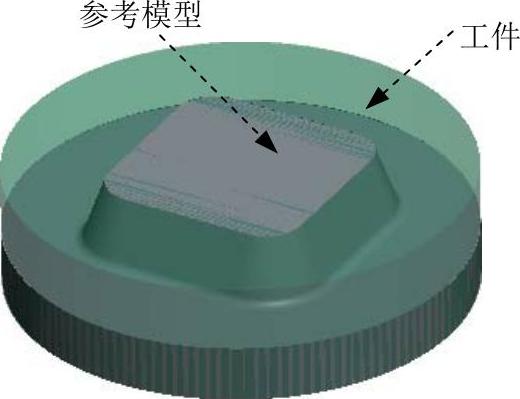

Stage2.创建图3.1.3所示的工件

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“工件”按钮

区域中的“工件”按钮 (或单击

(或单击 按钮,然后在弹出的菜单中选择

按钮,然后在弹出的菜单中选择 选项),系统弹出图3.1.4所示的“创建自动工件”操控板。

选项),系统弹出图3.1.4所示的“创建自动工件”操控板。

图3.1.2 放置后的参考模型

图3.1.3 制造模型

图3.1.4 “创建自动工件”操控板

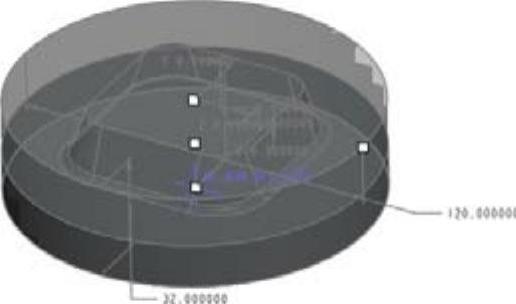

Step2.单击操控板中的 按钮,然后在模型树中选取

按钮,然后在模型树中选取 以作为放置工件毛坯的原点,此时图形区工件毛坯的显示如图3.1.5所示。单击操控板中的

以作为放置工件毛坯的原点,此时图形区工件毛坯的显示如图3.1.5所示。单击操控板中的 按钮,完成工件的创建。

按钮,完成工件的创建。

图3.1.5 预览工件毛坯

Task3.制造设置

Step1.选取命令。单击 功能选项卡

功能选项卡 区域中的“操作”按钮

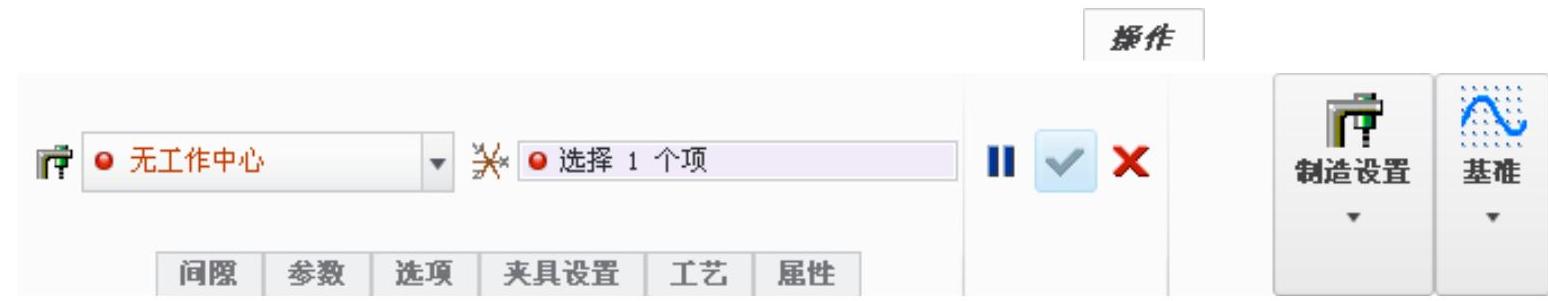

区域中的“操作”按钮 ,此时系统弹出图3.1.6所示的“操作”操控板。

,此时系统弹出图3.1.6所示的“操作”操控板。

图3.1.6 “操作”操控板

图3.1.6所示的“操作”操控板中的各项说明如下:

●  下拉列表:用于选择已经定义好的机床类型。

下拉列表:用于选择已经定义好的机床类型。

●  文本框:用于显示所选择的加工坐标系。

文本框:用于显示所选择的加工坐标系。

●  按钮:单击此按钮,表示暂时停止操作的设置,此时该按钮显示为

按钮:单击此按钮,表示暂时停止操作的设置,此时该按钮显示为 状态,用户可以进行其他一些必要的操作,然后单击

状态,用户可以进行其他一些必要的操作,然后单击 按钮,即可继续进行制造操作的设置。

按钮,即可继续进行制造操作的设置。

●  按钮:用于确认设置参数的创建或编辑,仅在参数设置完成后被激活。

按钮:用于确认设置参数的创建或编辑,仅在参数设置完成后被激活。

●  按钮:用于取消设置参数的创建或编辑。

按钮:用于取消设置参数的创建或编辑。

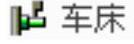

●  按钮:单击此按钮,在弹出的菜单中选择下列的机床类型。

按钮:单击此按钮,在弹出的菜单中选择下列的机床类型。

☑  :主要用于3-5轴的铣削及孔加工,可以进行粗铣,曲面轮廓铣削,凹槽、平面、螺纹的加工,雕刻和孔加工的工序设置。

:主要用于3-5轴的铣削及孔加工,可以进行粗铣,曲面轮廓铣削,凹槽、平面、螺纹的加工,雕刻和孔加工的工序设置。

☑  :主要用于2轴/4轴的车削及孔加工,可以进行轮廓车削,端面车削,区域车削,槽、螺纹的加工以及钻孔、镗孔、铰孔、攻螺纹等的加工工序设置。

:主要用于2轴/4轴的车削及孔加工,可以进行轮廓车削,端面车削,区域车削,槽、螺纹的加工以及钻孔、镗孔、铰孔、攻螺纹等的加工工序设置。

☑  :主要用于2-5轴的铣削及孔加工,可以进行车削加工、铣削加工和孔加工的工序设置。

:主要用于2-5轴的铣削及孔加工,可以进行车削加工、铣削加工和孔加工的工序设置。

☑  :主要用于2轴/4轴的加工,可以进行仿形切削、锥角加工和XY-UV类型加工的工序设置。

:主要用于2轴/4轴的加工,可以进行仿形切削、锥角加工和XY-UV类型加工的工序设置。

●  按钮:单击此按钮,在弹出的菜单中可以选择创建草绘、基准平面、基准点、基准轴、坐标系、曲线、分析等特征。

按钮:单击此按钮,在弹出的菜单中可以选择创建草绘、基准平面、基准点、基准轴、坐标系、曲线、分析等特征。

●  按钮:单击此按钮,弹出图3.1.7所示的设置界面,用于设置退刀和刀头1的起始参数。

按钮:单击此按钮,弹出图3.1.7所示的设置界面,用于设置退刀和刀头1的起始参数。

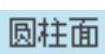

图3.1.7所示的“间隙”设置界面中的各项说明如下:

● 在 区域的

区域的 下拉列表中有5种退刀方式,不同的退刀方式所激活的设置参数不同,下面分别对其进行简要说明。

下拉列表中有5种退刀方式,不同的退刀方式所激活的设置参数不同,下面分别对其进行简要说明。

☑  选项:不设定退刀。

选项:不设定退刀。

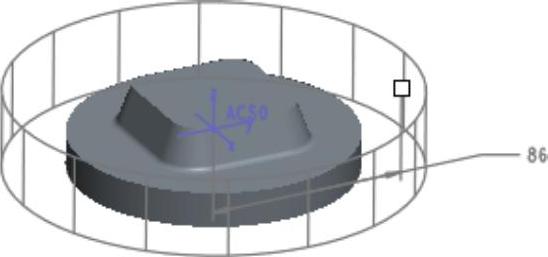

☑  选项:为退刀定义一个平面,用户需要选择一个平面参考并输入必要的距离数值,图3.1.8所示为退刀平面的效果。

选项:为退刀定义一个平面,用户需要选择一个平面参考并输入必要的距离数值,图3.1.8所示为退刀平面的效果。

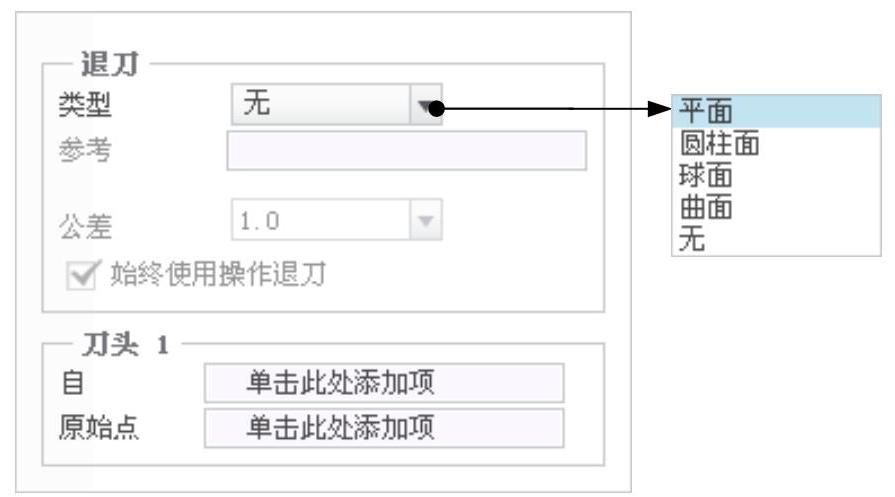

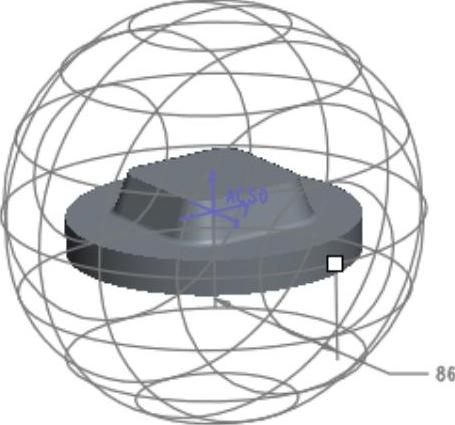

☑  选项:为退刀定义一个圆柱面,用户需要选择一个坐标系作为参考并定义轴线方向和半径大小,图3.1.9所示为退刀圆柱面的效果。

选项:为退刀定义一个圆柱面,用户需要选择一个坐标系作为参考并定义轴线方向和半径大小,图3.1.9所示为退刀圆柱面的效果。

☑  选项:为退刀定义一个球面,用户需要选择一个坐标系或点作为参考并输入必要的半径数值,图3.1.10所示为退刀球面的效果。

选项:为退刀定义一个球面,用户需要选择一个坐标系或点作为参考并输入必要的半径数值,图3.1.10所示为退刀球面的效果。

☑  选项:为退刀定义一个曲面。

选项:为退刀定义一个曲面。

图3.1.7 “间隙”设置界面

图3.1.8 定义退刀平面

图3.1.9 定义退刀圆柱面

图3.1.10 定义退刀球面

●  复选框:如果选中该复选框,则在每个NC序列的结尾处均添加退刀操作,否则仅在刀轴发生变化时才添加退刀操作。系统默认为选中该复选框。

复选框:如果选中该复选框,则在每个NC序列的结尾处均添加退刀操作,否则仅在刀轴发生变化时才添加退刀操作。系统默认为选中该复选框。

●  区域:用来定义加工路径起始点和回零点位置。

区域:用来定义加工路径起始点和回零点位置。

☑  文本框:允许用户创建或选取一个基准点,用作起点位置。

文本框:允许用户创建或选取一个基准点,用作起点位置。

☑  文本框:允许用户创建或选取一个基准点,用作HOME位置。

文本框:允许用户创建或选取一个基准点,用作HOME位置。

说明:如果所定义的机床有2个刀头,用户可以为第2个刀头设置单独的起点和回零点。

●  按钮:单击此按钮,弹出图3.1.11所示的设置界面,用于设置输出参数。

按钮:单击此按钮,弹出图3.1.11所示的设置界面,用于设置输出参数。

●  按钮:单击此按钮,弹出图3.1.12所示的设置界面,用于设置毛坯材料,用户可单击

按钮:单击此按钮,弹出图3.1.12所示的设置界面,用于设置毛坯材料,用户可单击 按钮以创建新的材料。

按钮以创建新的材料。

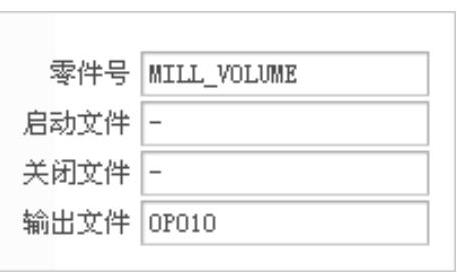

图3.1.11所示的“参数”设置界面中的各项说明如下:

图3.1.11 “参数”设置界面

图3.1.12 “选项”设置界面

☑  :定义零件名称,通过使用PARTNO命令或PPRINT命令输出。

:定义零件名称,通过使用PARTNO命令或PPRINT命令输出。

☑  :定义包含在操作CL文件开头的文件名称,此文件必须位于当前工

:定义包含在操作CL文件开头的文件名称,此文件必须位于当前工

作目录,且扩展名为.ncl。

☑  :定义包含在操作CL文件结尾处的文件名称,此文件必须位于当前

:定义包含在操作CL文件结尾处的文件名称,此文件必须位于当前

工作目录,且扩展名为.ncl。

☑  :定义输出文件名称。

:定义输出文件名称。

●  按钮:单击此按钮,弹出图3.1.13所示的设置界面,用于设置夹具元件,用户可单击″添加夹具元件″按钮

按钮:单击此按钮,弹出图3.1.13所示的设置界面,用于设置夹具元件,用户可单击″添加夹具元件″按钮 以添加已创建的夹具模型。

以添加已创建的夹具模型。

●  按钮:单击此按钮,弹出图3.1.14所示的设置界面,用户可单击“重新计算加工时间″按钮

按钮:单击此按钮,弹出图3.1.14所示的设置界面,用户可单击“重新计算加工时间″按钮 显示制造过程的切削时间。

显示制造过程的切削时间。

图3.1.13 “夹具设置”设置界面

图3.1.14 “工艺”设置界面

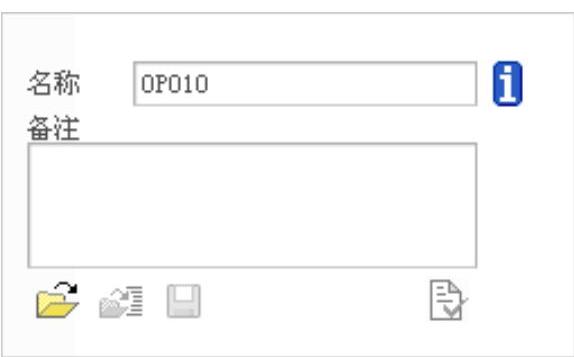

●  按钮:单击此按钮,弹出图3.1.15所示的设置界面,用户可以设置操作的名称和添加必要的备注信息,系统默认的操作名称为OP010,其后依此类推。

按钮:单击此按钮,弹出图3.1.15所示的设置界面,用户可以设置操作的名称和添加必要的备注信息,系统默认的操作名称为OP010,其后依此类推。

图3.1.15 “属性”设置界面

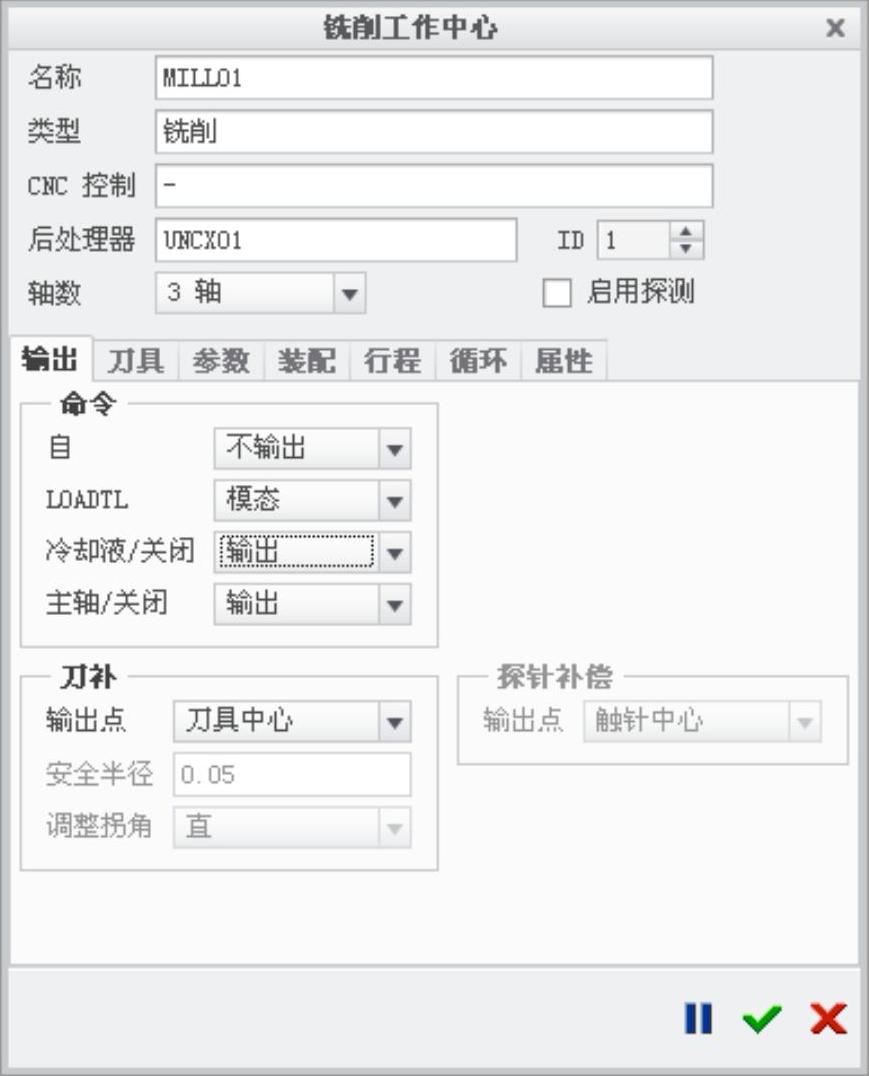

Step2. 设置机床。单击“操作”操控板中的“制造设置”按钮 ,在弹出的菜单中选择

,在弹出的菜单中选择 选项,系统弹出图3.1.16所示的“铣削工作中心”对话框,在

选项,系统弹出图3.1.16所示的“铣削工作中心”对话框,在 下拉列表中选择

下拉列表中选择 选项,然后单击

选项,然后单击 按钮,完成机床的设置,返回到“操作”操控板。

按钮,完成机床的设置,返回到“操作”操控板。

(https://www.xing528.com)

(https://www.xing528.com)

图3.1.16 “铣削工作中心”对话框

图3.1.16所示的“铣削工作中心”对话框中的部分选项卡说明如下:

●  选项卡:可以进行后处理器的相关设置、刀具补偿的相关设置,详见本书第2章的内容。

选项卡:可以进行后处理器的相关设置、刀具补偿的相关设置,详见本书第2章的内容。

●  选项卡:用于刀具换刀时间的设置,并进行刀具参数的设置。单击

选项卡:用于刀具换刀时间的设置,并进行刀具参数的设置。单击 按钮,系统弹出″刀具设定″对话框,用于设定刀具的各项参数。

按钮,系统弹出″刀具设定″对话框,用于设定刀具的各项参数。

●  选项卡:用于进给量单位和极限的设置,设置界面如图3.1.17所示。

选项卡:用于进给量单位和极限的设置,设置界面如图3.1.17所示。

●  选项卡:用于选择机床的装配模型,指定机床主轴加载的坐标系。

选项卡:用于选择机床的装配模型,指定机床主轴加载的坐标系。

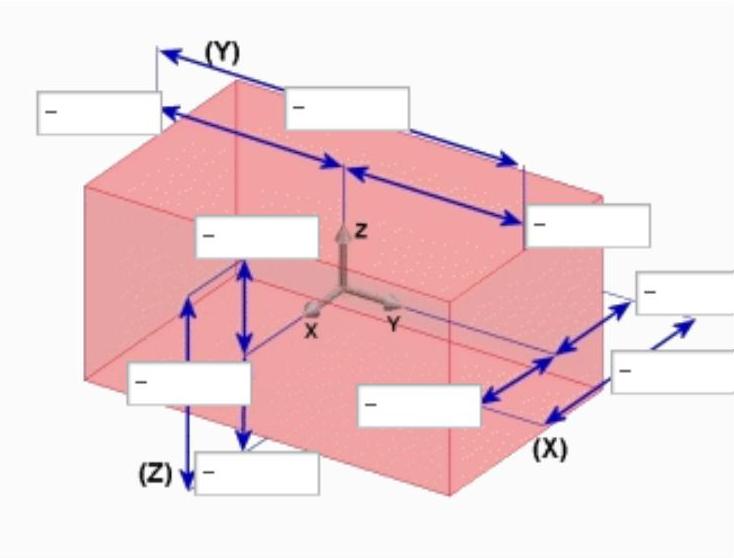

●  选项卡:用于设置加工机床刀具在各方向(X,Y,Z,)的最大和最小移动量,设置界面如图3.1.18所示。

选项卡:用于设置加工机床刀具在各方向(X,Y,Z,)的最大和最小移动量,设置界面如图3.1.18所示。

●  选项卡:用于在孔加工过程中定制循环。

选项卡:用于在孔加工过程中定制循环。

●  选项卡:用于注释工作机床设置的相关信息。

选项卡:用于注释工作机床设置的相关信息。

图3.1.17 “参数”选项卡

图3.1.18 “行程”选项卡

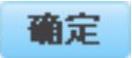

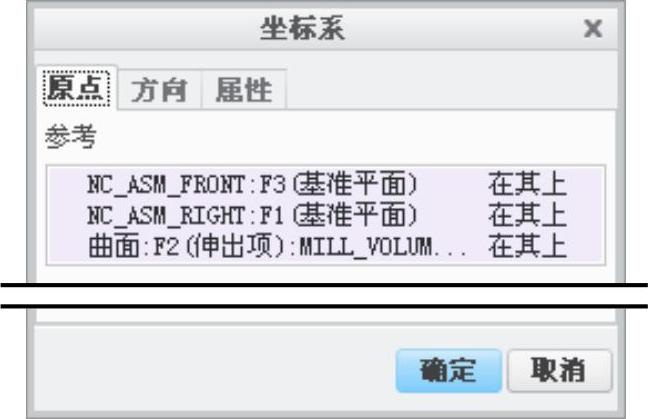

Step3.设置机床坐标系。在“操作”操控板单击 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,系统弹出图3.1.19所示的“坐标系”对话框。然后依次选择NC_ASM_FRONT、NC_ASM_RIGHT和图3.1.20所示的曲面1作为创建坐标系的三个参考平面,单击

命令,系统弹出图3.1.19所示的“坐标系”对话框。然后依次选择NC_ASM_FRONT、NC_ASM_RIGHT和图3.1.20所示的曲面1作为创建坐标系的三个参考平面,单击 按钮完成坐标系的创建。单击

按钮完成坐标系的创建。单击 按钮,系统自动选中刚刚创建的坐标系作为加工坐标系。

按钮,系统自动选中刚刚创建的坐标系作为加工坐标系。

注意:在选取多个参考面时,需要按住键盘上的Ctrl键。

图3.1.19 “坐标系”对话框

图3.1.20 创建的坐标系

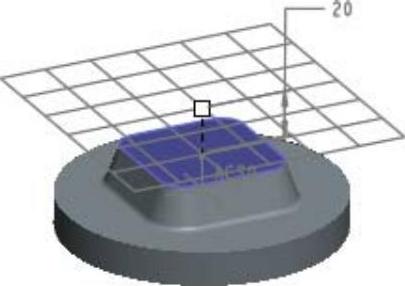

Step4.退刀面的设置。在“操作”操控板中单击 按钮,系统弹出“间隙”设置界面,然后在

按钮,系统弹出“间隙”设置界面,然后在 下拉列表中选取

下拉列表中选取 选项,单击

选项,单击 文本框,在模型树中选取坐标系ACS1为参考,在

文本框,在模型树中选取坐标系ACS1为参考,在 文本框中输入数值10.0,在

文本框中输入数值10.0,在 文本框中输入数值0.5,此时在图形区预览退刀平面,如图3.1.21所示。

文本框中输入数值0.5,此时在图形区预览退刀平面,如图3.1.21所示。

Step5.在“设置:操作”操控板中单击 按钮,完成操作的设置。

按钮,完成操作的设置。

图3.1.21 定义退刀平面

Task4.加工方法设置

Step1.单击 功能选项卡

功能选项卡 区域中的“粗加工”按钮

区域中的“粗加工”按钮 ,然后在弹出的菜单中选择

,然后在弹出的菜单中选择 选项,此时系统弹出“序列设置”菜单。

选项,此时系统弹出“序列设置”菜单。

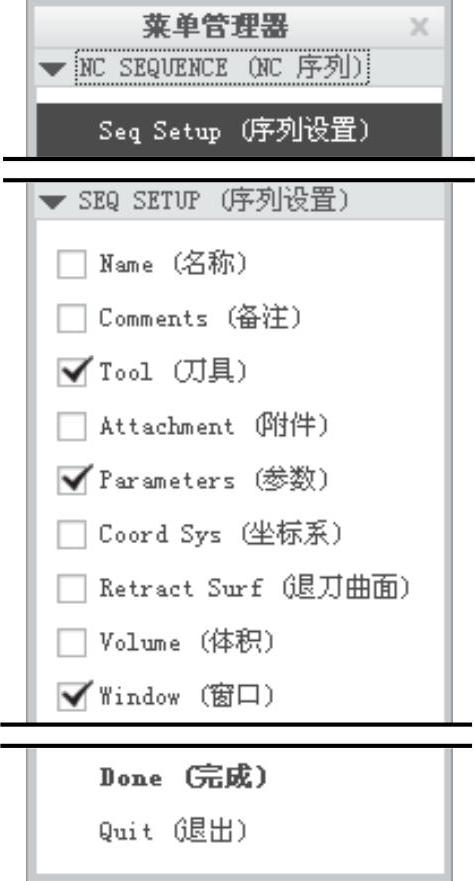

Step2.在系统弹出的 菜单中选中图3.1.22所示的3个复选框,然后选择

菜单中选中图3.1.22所示的3个复选框,然后选择 命令。

命令。

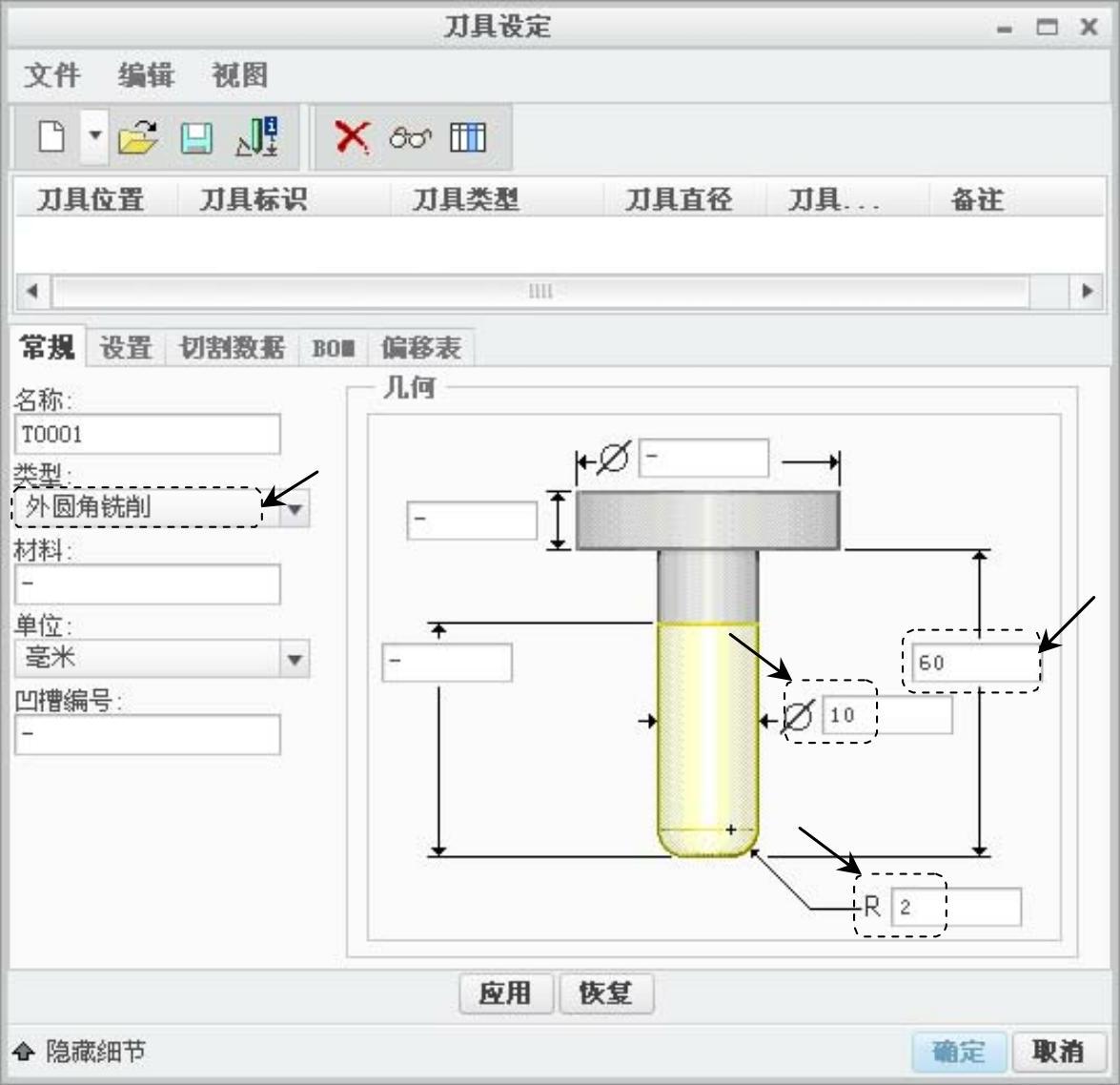

Step3.在弹出的“刀具设定”对话框中,单击“新建”按钮 ,然后设置图3.1.23所示的刀具参数,依次单击

,然后设置图3.1.23所示的刀具参数,依次单击 和

和 按钮。

按钮。

图3.1.22 “序列设置”菜单

图3.1.23 “刀具设定”对话框

图3.1.23所示的“刀具设定”对话框的部分按钮说明如下:

●  按钮:用于新刀具的创建。

按钮:用于新刀具的创建。

●  按钮:用于从磁盘中打开已存储的刀具参数文件。

按钮:用于从磁盘中打开已存储的刀具参数文件。

●  按钮:用于保存刀具参数文件。单击该按钮,可以将刀具列表框中选定的某个刀具参数保存为*.xml格式的文件。

按钮:用于保存刀具参数文件。单击该按钮,可以将刀具列表框中选定的某个刀具参数保存为*.xml格式的文件。

●  按钮:用于刀具信息的显示。单击该按钮,在系统弹出的信息窗口中显示刀具的相关信息。

按钮:用于刀具信息的显示。单击该按钮,在系统弹出的信息窗口中显示刀具的相关信息。

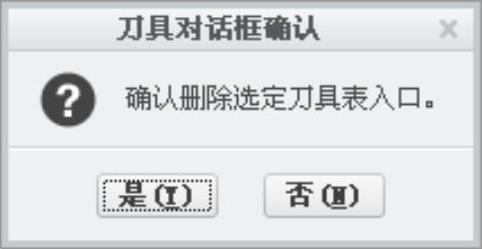

●  按钮:用于删除选定的刀具。单击该按钮,则系统弹出图3.1.24所示的“刀具对话框确认”对话框(二),用户确认是否删除所选刀具。

按钮:用于删除选定的刀具。单击该按钮,则系统弹出图3.1.24所示的“刀具对话框确认”对话框(二),用户确认是否删除所选刀具。

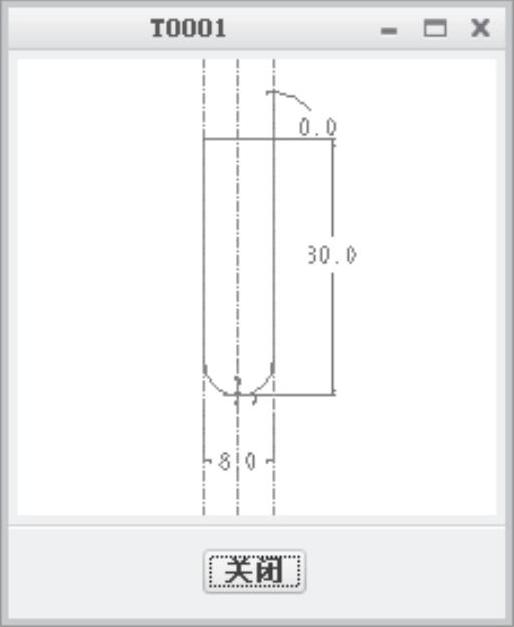

●  按钮:用于预览所选择或定义的刀具形状及参数,单击该按钮,则系统弹出图3.1.25所示的预览窗口。

按钮:用于预览所选择或定义的刀具形状及参数,单击该按钮,则系统弹出图3.1.25所示的预览窗口。

说明:用户可以在刀具预览窗口中,利用鼠标滚轮滚动来缩小或放大图形。

图3.1.24 “刀具对话框确认”对话框

图3.1.25 “刀具预览”窗口

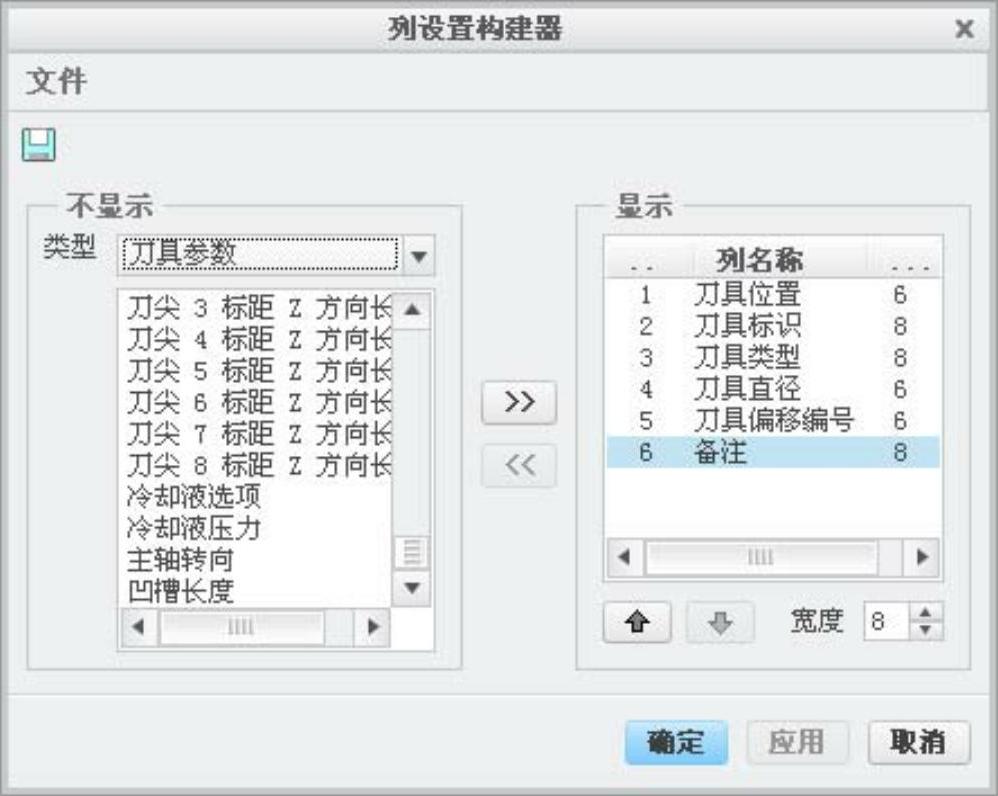

●  按钮:用于设置列表框中的刀具参数列。单击该按钮,则系统弹出图3.1.26所示的″列设置构造器″对话框,用户可编辑需要显示的刀具参数。

按钮:用于设置列表框中的刀具参数列。单击该按钮,则系统弹出图3.1.26所示的″列设置构造器″对话框,用户可编辑需要显示的刀具参数。

图3.1.26 “列设置构建器”对话框

●  按钮:用于应用新的刀具参数。

按钮:用于应用新的刀具参数。

●  按钮:用于恢复刀具的原来的参数设置,仅在修改刀具参数后被激活。

按钮:用于恢复刀具的原来的参数设置,仅在修改刀具参数后被激活。

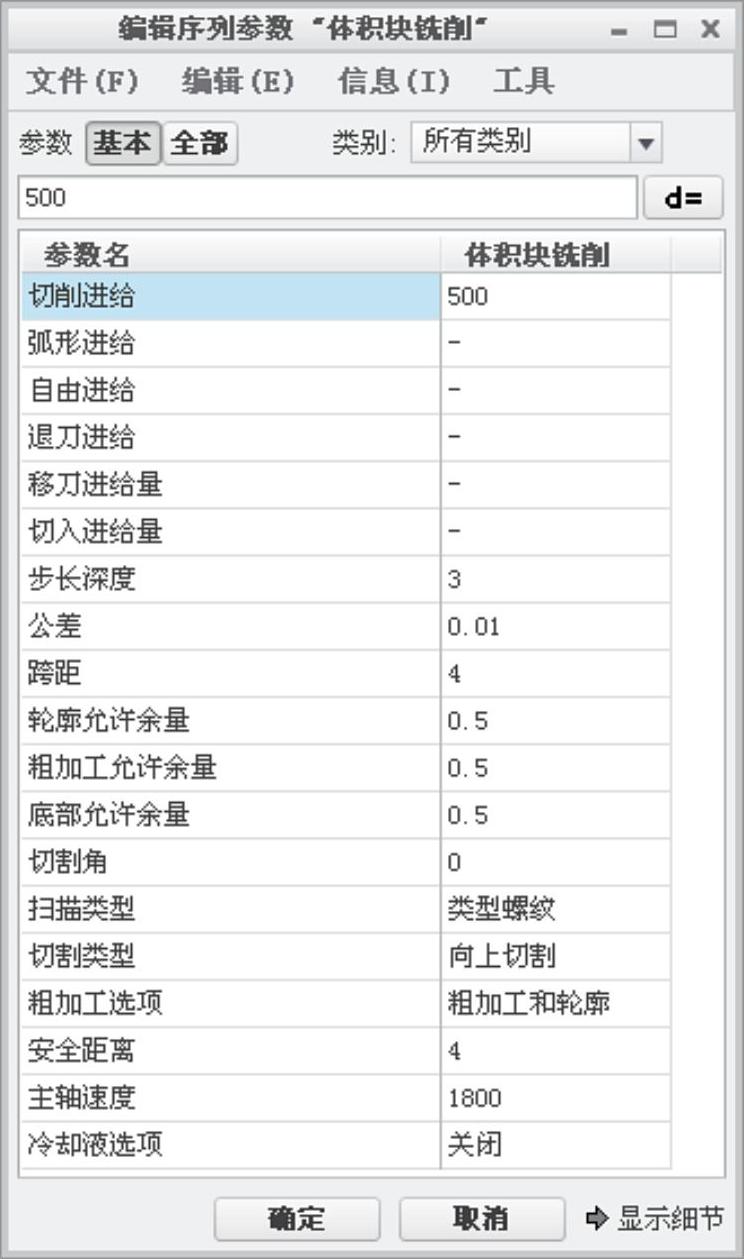

Step4.在系统弹出的编辑序列参数“体积块铣削”对话框中设置 加工参数,如图3.1.27所示,选择下拉菜单

加工参数,如图3.1.27所示,选择下拉菜单 菜单中的

菜单中的 命令。接受系统默认的名称,单击“保存副本”对话框中的

命令。接受系统默认的名称,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“体积块铣削”对话框中的

按钮,然后再次单击编辑序列参数“体积块铣削”对话框中的 按钮,完成参数的设置。

按钮,完成参数的设置。

图3.1.27 编辑序列参数“体积块铣削”对话框

Step5.在 菜单中选择

菜单中选择 命令,在系统

命令,在系统 提示下,单击

提示下,单击 功能选项卡

功能选项卡 区域中的“铣削窗口”按钮

区域中的“铣削窗口”按钮 ,系统弹出图3.1.28所示的“铣削窗口”操控板。在操控板中单击

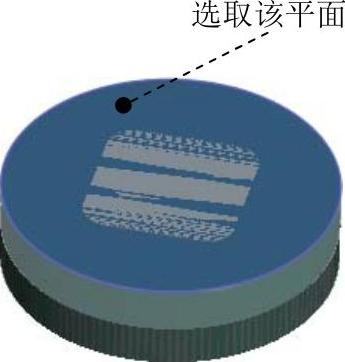

,系统弹出图3.1.28所示的“铣削窗口”操控板。在操控板中单击 按钮,选取图3.1.29所示的模型表面为窗口平面,单击

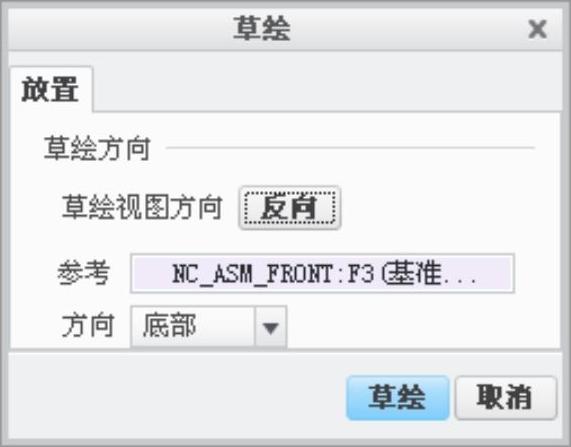

按钮,选取图3.1.29所示的模型表面为窗口平面,单击 按钮,系统弹出图3.1.30所示的“草绘”对话框,选取NC_ASM_FRONT基准平面为参考平面,方向设置为底部,然后单击

按钮,系统弹出图3.1.30所示的“草绘”对话框,选取NC_ASM_FRONT基准平面为参考平面,方向设置为底部,然后单击 按钮,系统进入草绘环境。

按钮,系统进入草绘环境。

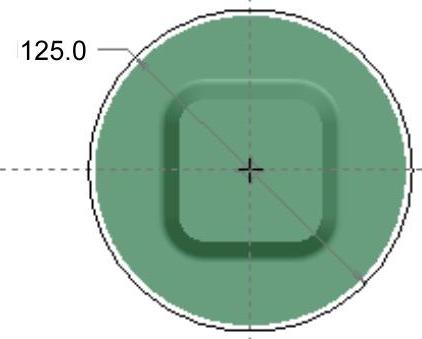

Step6.绘制截面草图。进入截面草绘环境后,绘制的截面草图如图3.1.31所示。完成特征截面的绘制后,单击工具栏中的“确定”按钮 ,然后在“铣削窗口”操控板中单击“确定”按钮

,然后在“铣削窗口”操控板中单击“确定”按钮 ,完成铣削窗口的创建。

,完成铣削窗口的创建。

图3.1.28 “铣削窗口”操控板

图3.1.29 选取参考平面

图3.1.30 “草绘”对话框

图3.1.31 截面草图

Task5.演示刀具轨迹

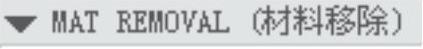

Step1.在 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,弹出“播放路径”对话框。

命令,弹出“播放路径”对话框。

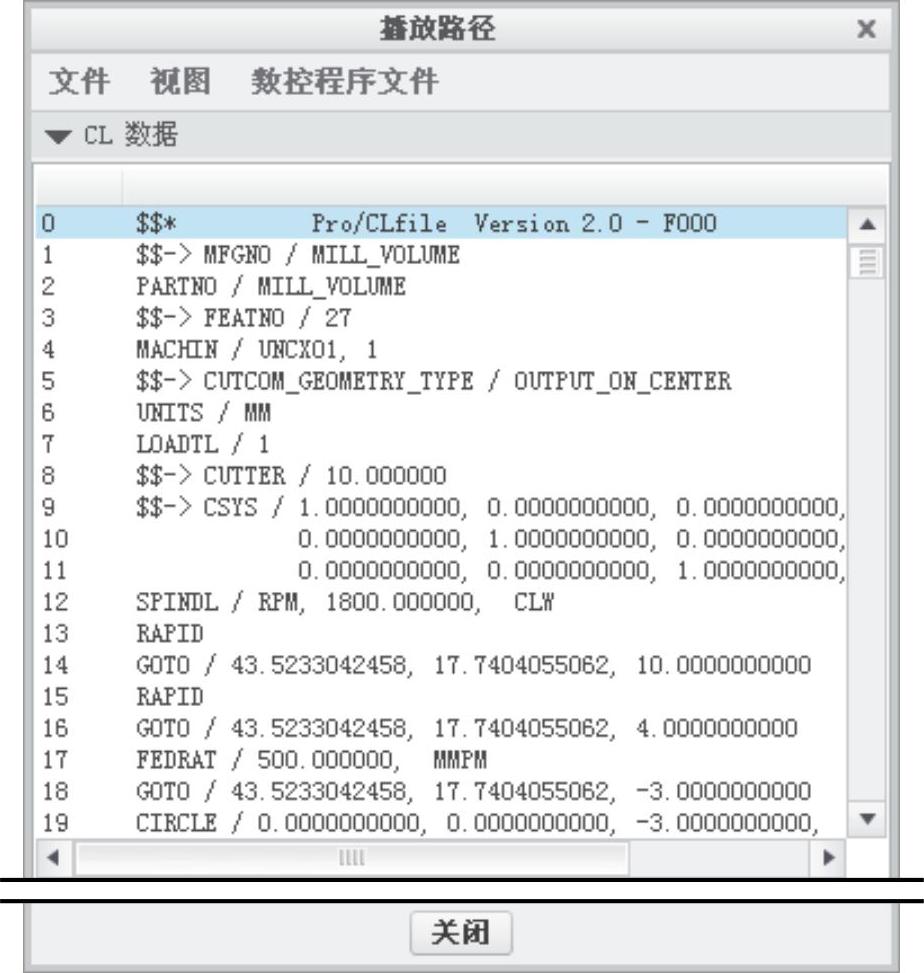

Step3.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,如图3.1.32所示。单击

按钮,观测刀具的行走路线,如图3.1.32所示。单击 查看生成的CL数据,如图3.1.33所示。

查看生成的CL数据,如图3.1.33所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

图3.1.32 刀具的行走路线

图3.1.33 查看CL数据

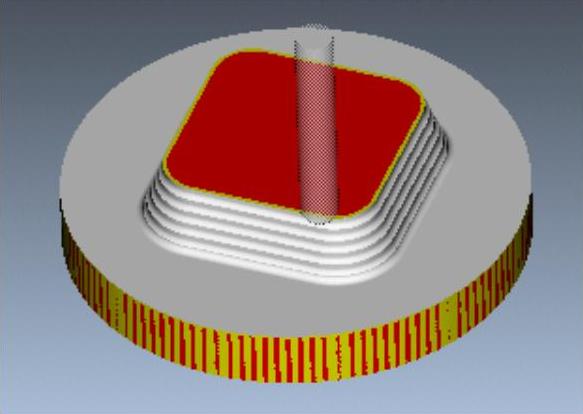

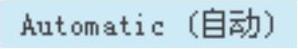

Task6.加工仿真

Step1.在 菜单中选择

菜单中选择 命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击

命令,系统弹出“VERICUT7.1.5 by CGTech”窗口。单击 按钮,观察刀具切割工件的运行情况,结果如图3.1.34所示。

按钮,观察刀具切割工件的运行情况,结果如图3.1.34所示。

图3.1.34 运行结果

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮,关闭仿真软件。

按钮,关闭仿真软件。

Step3.在 菜单中选取

菜单中选取 命令。

命令。

Task7.切减材料

Step1.选取命令。单击 功能选项卡

功能选项卡 按钮,在弹出的菜单中选择

按钮,在弹出的菜单中选择 命令,然后在“菜单管理器”中选择

命令,然后在“菜单管理器”中选择

命令。

命令。

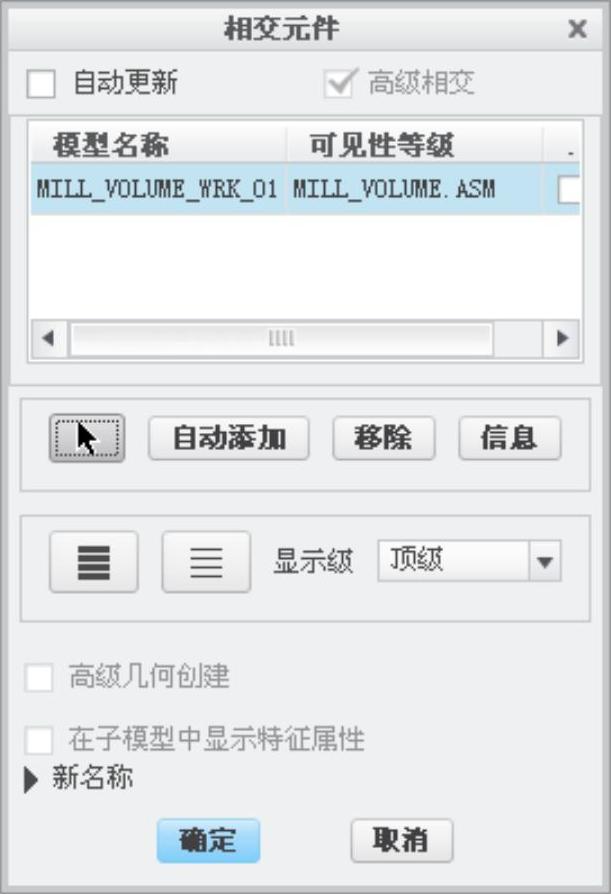

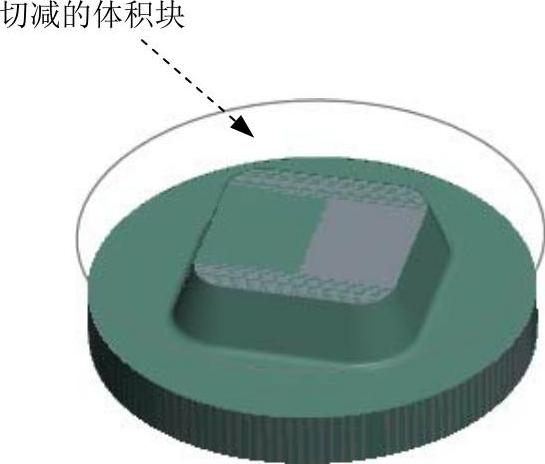

Step2.系统弹出图3.1.35所示的“相交元件”对话框。选取工件“MILL_VOLUME_WRK_01”,然后单击 按钮,完成材料切减,切减后的模型如图3.1.36所示。

按钮,完成材料切减,切减后的模型如图3.1.36所示。

图3.1.35 “相交元件”对话框

图3.1.36 切减材料后的模型

Step3.选择下拉菜单

命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。