1.硬件组成

YE-1 综合调试设备由机械台体、 测控柜、 计算机系统三大部分组成。整个设备采用计算机集中控制的电控方式来实现。 机械台体由内框部件、 中框部件、 外框部件及底座等组成。 测控柜为标准机柜, 内装有测角系统机箱、 控制系统机箱、 电源箱、 计算机接口等, 各机箱内部采用大板总线结构形式。

2.总体结构

如图4 -23 所示, 台体采用框架式结构设计。 内框为O 形框架式结构,中框为T 形框架式结构, 外框为U 形框架式结构。 控制系统采用高增益带积分环节的Ⅲ阶系统, 以保证整个系统的伺服刚度, 使其在位置、 速率、 摇摆各状态下系统的跟踪误差最小, 满足跟踪精度及动态指标的要求。 测角系统采用360°的圆感应同步器作为测角元件, 并与粗测用的光电传感器一起组成7位的绝对值测角系统。 电路采用单向激磁双向输出鉴幅型方案, 本方案具有高分辨率、 高精度和高动态测量精度、 实时数据输出等特点。 计算机系统采用高速采集和高速控制方案, 利用双CPU 并行工作的方法。 由80C196 单片机实时采集数据, 系统机实时处理数据并转存数据。 各总线相互隔离, 使两CPU 并行工作, 确保数据不致丢失。

考虑到整个测控系统的可靠性和抗干扰性, 电气测控箱采用大板总线结构形式。 其内部都由各自相对独立的模块组成, 模块与模块之间通过总线连接。

图4-23 整个转台结构示意

1) 机械台体

(1) 机械台体结构简介。

台体结构采用U-T-O 结构, 即U 形外框绕铅垂轴(方位轴) Z 旋转,T 形中框绕水平轴(俯仰轴) Y 旋转, O 形内框绕滚动轴(横滚轴) X 旋转,方位轴旋转连续无限, 俯仰轴、 横滚轴转角为±50°, 横滚轴绕俯仰轴可处于不同的空间位置。

这三个轴系均采用精密机械轴承支承, 转台运动采用永磁直流力矩电动机直接驱动, 转台角度测量则采用高精度圆感应同步器和光电传感器, 方位轴还配有导电滑环, 用于传输被测件的各种信号。

转台内环由两段主轴组成, 主轴内孔的直径为220 mm, 主轴内环衬有塑料衬套, 衬套内孔的直径为200 mm, 便于插入直径为180 mm 的被测图像制导类弹药导引头。 主轴的外端面上有紧箍件, 将导引头固定后, 导引头与主轴轴线就同轴了。 一段主轴支承在一对角接触轴承上, 这段主轴上安装有一台J370LX02A 力矩电动机和一副圆感应同步器及光电传感器; 另一段主轴支承在一个深沟球轴承上。 整个内环轴系通过轴承座固连在中环本体上。 中环本体上开有两个106 mm×120 mm 的方孔, 用来接插用户插头。

中环本体件通过中环, 主轴支承在两对角接触轴承(7220C/P4.DF) 上,中环主轴安装有两台力矩电动机J250LYX06G1、 12 in 圆感应同步器及光电盘等器件。 整个中环轴系支承在U 形外框上。

外环主轴由一对角接触轴承(7224C/P4.DF) 支承, 其上装一台力矩电动机J320LYX08H、 12 in 圆感应同步器和光电盘, 主轴孔内装有20 道导电滑环。

(2) 各轴系转动惯量。

内环: I内=2 kg·m2;

中环: I中=8 kg·m2;

外环: I外=54 kg·m2。

台体轴系的轴承全部采用NSK 公司生产的精密机械轴承。 台体底座下有3 个水平调平脚, 中环轴线距地面1.37 m, 台体最大回转半径为0.6 m (未装负载), 总质量约为1 t。

2) 控制系统

(1) 控制系统的设计分析。

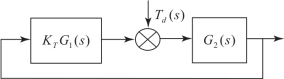

根据总体分配给控制系统的具体技术指标, 最主要的为控制精度及频带要求。 控制系统的主要误差源是来自台体的干扰力矩, 为了提高系统控制的精度,就要尽量提高系统的伺服刚度, 以克服摩擦力矩(轴承、 导电滑环、 电动机电刷等) 和电动机的磁滞力矩所造成的误差。 在设计中, 采用带积分环节的Ⅲ阶系统, 而Ⅲ阶系统是条件稳定系统, 所以还必须考虑在大偏差归零时的条件稳定问题。 在设计方案中均采用串联校正方案, 其原理框图如图4 -24 所示。

图4-24 设计方案原理框图

图中, E(s) ——轴承误差;

KT——导电滑环的修正参数;

G1(s) ——电滑环的系统误差;

G2(s) ——电动机电刷的系统误差;

Td(s) ——电动机的磁滞力矩误差。

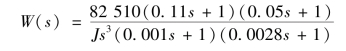

台体传递函数:![]() , J 为台体转动惯量。

, J 为台体转动惯量。

对于机械台体的设计, 根据以往的经验, 取干扰力矩: Td =8 000 g·cm。

总体分配给控制系统的精度误差: Δθ=1″

整个系统的伺服刚度: KT =16 502 kg·m/rad。

因此, 控制系统的开环增益: Ka =82 510。

ω=6 ×2π=37.7 Hz

式中, ω——系统频率。

G1(s) 初步设计为

![]()

作为一个高阶系统, 通常将截止频率ωc 处的相位裕量φm 作为品质指标进行控制器解析分析。 经计算, 此系统在截止频率ωc =50.6 处的相位裕量φm=53.38°, 完全满足稳定性要求。

在该方案中, 由于采用了测角系统、 控制系统、 计算机系统的大闭环反馈控制, 要解决增益分配问题, 因此必须根据这个系统具体的可实现性及大偏差归零时的稳定性要求来进行综合考虑。 具体的增益分配如下:

总的开环增益: Ka =82 510。

感应同步器传递函数: K=0.228μV/(″)。

测角环节放大系数: KQ =174.86。

校正及模拟环节放大系数: Kj =200。

功率放大器放大系数: Kg =10。

台体传递系数: Kt =5。

整个系统的开环传递函数为

(2) 系统误差分析。

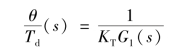

系统误差传递函数的框图如图4 -25 所示。

图4-25 系统误差传递函数框图

误差对于干扰力矩的传递函数:

式中, T1——测角系统误差;

T2——控制系统误差;

s——参数;

J——台体转动惯量;

Ka——传递系数;

τ1——测角系统放大系数;

τ2——控制系统放大系数;

θ——转动角;

Td——台体动量。

一个系统只要机械结构确定, 台体转角对力矩的关系就完全由台体本身的转动惯量决定, 无论系统的频带取多宽, 通常系统的频率特性的高频段不变, 与系统的参数无关, 而由转动惯量来决定整个系统频率特性的峰值; 在中、 低频段则与系统的校正特性有关。(https://www.xing528.com)

在高频段时, , 在这种情况下, 已超出了系统频带范围, 控制回路不再起作用, 因此与系统的参数无关, 只要按正常条件保证系统稳定,转角对于力矩的关系完全由台体自身的惯量决定, 数值是非常小的。

, 在这种情况下, 已超出了系统频带范围, 控制回路不再起作用, 因此与系统的参数无关, 只要按正常条件保证系统稳定,转角对于力矩的关系完全由台体自身的惯量决定, 数值是非常小的。

在中、 低频段时, 有

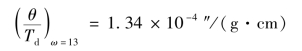

这时则与系统的校正特性有关, 经计算其峰值出现在ω =13 处, 其最大峰值为

对于台体固有的8 000 g·cm 的干扰力矩, 在ω =13 处的最大失调角为3.67″。

静态时,![]() , 当最大干扰力矩为8 000 g·cm 时, 造成的静态误差为0.5″, 对于这样的误差范围, 系统完全能满足惯导测试的要求。

, 当最大干扰力矩为8 000 g·cm 时, 造成的静态误差为0.5″, 对于这样的误差范围, 系统完全能满足惯导测试的要求。

3) 测角系统

测角系统是转台轴角位置和运动的测量装置, 它主要有两方面作用: 一是它对轴的角位置进行测量, 并且输出实时测量数据, 作为被测试的惯导系统或元件的比对标准, 从而对被测系统和元件的精度进行评估; 二是在转台的“位置” “速率” “摇摆” “仿真” 等状态中, 它作为反馈环节参与大系统的控制(向控制系统送差值), 其精度和性能直接影响转台的控制精度和动态性能。

因此, 本测角系统必须是一个具有高分辨率、 高的静态和动态测量精度、实时数据输出等特点的角度测量系统。

(1) 测角系统的组成及原理。

①测角系统的组成。 测角系统的角度位置传感器由360°极圆感应同步器组合而成, 系统电路主要由基准、 激磁功放、 前置放大器、 A/D 转换器、D/A 转换器和单片机系统等组成。

基准部分由标准石英振荡器和分频电路组成, 提供激磁基准信号、 采样同步信号和工作主频。 激磁功放部分由滤波器和功率放大器组成, 为感应同步器提供正弦激磁信号。

前置放大器部分由阻抗匹配器、 运放组件及滤波器组成, 将感应同步器输出信号分别进行滤波放大后送给A/D 转换器。 单片机系统部分由80C196CPU、 存储器、 LED 显示器等及接口电路组成; 完成对外通信、 数据采集、 角度值的解码运算, 以及显示当前角度值为控制系统输出数值。

②测角系统的原理如图4 -26 所示。

图4-26 测角系统的原理

如图4 -26 所示, 系统采用单相激磁双相输出鉴幅型信号处理方式来实现角度的测量。 其原理如下:

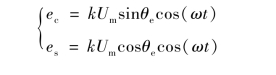

由基准发出的信号经激磁功放给转子提供激磁信号为Umsin(ωt) , 从转子感应的检测信号为

这两相信号分别放大和相敏解调(采样保持后) 后, 得到只与θe 有关的两相信号, 即

通过A/D 转换, 将对应的模拟量转换成数字量; 由单片机系统进行解码运算, 将结果送入显示系统, 并根据计算机发来的命令, 将值送入D/A 转换器, 转换成模拟量后送给控制系统。

(2) 测角系统技术参数的确定。

根椐预定测角系统的技术指标, 可知

测角分辨率: 0.36″;

测角精度: ±3″;

测角速率范围: ±0.01 ~±60°/s。

(3) 测角最大跟踪速率。

由于单片机的主频和运算能力有限, 以及受A/D 转换的速度限制, 测角采样周期选用500 μs, 测角系统理论上的最大跟踪速度为

θmax =1°/(500 ×10 -6 s) =2 000°/s

(4) 激磁频率的确定。

激磁频率必须是测角采样频率的整数倍, 激磁频率过高, 则绕组的感抗高, 将不利于高精度的测量。 激磁频率一般限制在1 ~20 kHz 的范围内。

圆感应同步器的激磁频率选择5 倍于测角采样频率为

fc =5/500 ×10 -6 =10 kHz

(5) D/A 转换器的选择。

在此选用16 位D/A 转换器, 其线性范围为±3.276 8°。

(6) 指令系统的实现。

系统软件采用中断方式(即每500 μs 中断一次) 读取测角系统的角度值, 并输出相应的差值送入D/A 转换器。

在“位置” 状态下, 命令设置的目标角为A1, 从测角系统读取的当前角度值为A2, 如果转台以一定的速度向目标角运行, 则每个中断周期应向D/A转换器送入A3。 B 为向D/A 送数的缓冲区。

在“速率” 状态下, 命令设置的目标速率为V1, 对应于每次中断应转的角度为A1 (送入D/A 转换器), 从测角系统读取的当前角度值为A2, 受转台的频带所限, 转台的转速不能大范围突变, 在此采取滑模技术, 使转台的转速按一定的量增减到目标速率, 这个量对应于每次中断, 转台应增减的角度值为A3。

在“摇摆” 状态下, 事先在EPROM 中按字节存入一周期的正弦表格,其长度为L, 键盘输入的摇摆周期为T, 幅值为A, 每个摇摆周期的中断次数为N, 设置一个中断计算器N1, 则每次中断应取的正弦值所在的地址变量D = , 其所对应的正弦值为S, 应输出到D/A 转换器的值为

, 其所对应的正弦值为S, 应输出到D/A 转换器的值为 A ×S。 指令系统软件框图如图4 -27、 图4 -28 所示。

A ×S。 指令系统软件框图如图4 -27、 图4 -28 所示。

图4-27 指令系统软件框图

(a) 中断处理图; (b) 位置计算图; (c) 角度计算图

在“仿真” 状态下, 通过A/D 转换器, 将仿真机的信号转换成数字信号A1, 从测角系统读取当前角度值为A2, 每次中断输出到D/A 的值为B=A1 -A2。

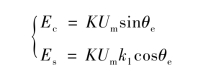

(7) 测角系统误差分析。

图4-28 指令系统的实现框图

机械轴系加工安装误差引入的测角误差为δ1;感应同步器和旋转变压器自身误差引入的测角误差为δ2;测角电子线路非线性和噪声引入的测角误差为δ3。

4) 计算机系统

计算机系统主要完成的功能有: 对转台进行工作状态、 运行参数的设置;实时采集转台的角运动参数, 并进行实时处理; 定时采样、 存储、 显示转台运行时的有关数据; 可浏览、 打印任意一段或全部转台运行时存储的数据文件; 具有标准的通信接口。

转台是高精度的测试设备, 连续工作时间长, 数据采集密度高, 当所需采集、 存储的数据总量超过内存容量时, 如何在采集数据的同时将内存中的数据转存于硬盘中, 就成为转台计算机系统首先要解决的问题。 通常, 计算机在内存数据写磁盘过程中, CPU 不能同时执行数据采集程序, 于是数据采集工作便不能继续下去, 从而导致一部分数据丢失。 为解决这一问题, 本系统采用双CPU 并行工作的方法, 由系统机实时处理数据并转存数据, 80C196单片机实时采集数据, 各总线相互隔离, 使双CPU 并行工作, 以确保在数据写磁盘的同时仍能连续不断地采集数据, 不发生数据丢失的问题。

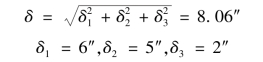

计算机系统框图如图4 -29 所示。

(1) 系统工作原理。

本系统主要由系统机、 微机读写接口逻辑电路、 两个总线隔离缓冲电路、双端口RAM 电路、 80C196 单片机系统、 指令译码电路和数据区切换电路等组成。 在系统初始化工作时, 由主机发送一些初始化条件, 通过指令译码电路把初始化条件转换成命令码传送给80C196 单片机, 从而启动单片机系统工作。

图4-29 计算机系统框图

单片机系统实时采集转台的角运动参数, 并存入双端口RAM 的区域①,存满一定量的数据后, 由数据区将电路切换到双端口RAM 的区域②, 其后单片机采集的转台角运动参数就存入双端口RAM 的区域②, 此时, 系统机通过双方的握手信号将双端口RAM 区域①中的数据写入磁盘, 从而做到数据写磁盘的同时仍能连续不断地采集数据。

(2) 系统工作流程如图4 -30 所示。

图4-30 系统工作流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。